فناوري نانو به تکنيک طراحي، توصيف، توليد و کاربرد ساختار، ابزار و سيستم ها در مقياس نانو اطلاق مي شود. این فناوري با کنترل ابعاد و ساختار ماده در دامنه 1 تا 100 نانومتر ویژگيهاي جدید و بي نظيري را به آن مي دهد. نانو فناوری، فناوري جديدي است كه همه دنيا را فرا گرفته است و به بياني دقيقتر ميتوان گفت كه نانوفناوری بخشي از آينده نيست بلكه همه آينده است .از آنجا که این فناوری یک رویکرد جدید به همه علوم و فنون میباشد و همچنین با توجه به توسعه صنعت قالبسازی، فناوری نانو کاربردهای گستردهای در این صنعت یافته است. بخش عمدهای از قطعات موجود در صنایع مختلف برای رسیدن به شکل و خواص مطلوب، حداقل یکی از فرایندهای شکلدهی از جمله: فورج، نورد، اکستروژن، کشش عمیق و غیره را پشت سر میگذارند. از اینرو این نوشتار صرفا به کاربردهای «فناوری نانوپوشش های سخت و مقاوم» معطوف شده است. به عنوان مثال در فورج با پرس چکشی، پرس به صورت ضربهای نیروی چند ده تنی و در برخی موارد، چند صد تنی را در کسری از ثانیه به قالب وارد میکند. چنین شرایط حادی عامل اصلی کاهش عمر قالب است که هزینههای تعمیر و نگهداری قالب را به طرز چشمگیری افزایش میدهد.

بیش از یکصد سال است که از عملیات سطحی و استحکامبخشی موضعی سطح، به عنوان راهکاری عملی برای بهبود عملکرد و افزایش عمر قالبها استفاده میشود. در دو دهه اخیر با ظهور فناوریهای نوین، فرایندهای سنتی گذشته یا با این فناوری ها تکمیل و اصلاح شده و یا اینکه جایگزین مناسبی برای آنها معرفی شده است. برای مثال در فرآیند آبکاری کروم سخت سنتی، سختی و مقاومت به سایش پایین، زبری سطح بالا و مضرات زیست محیطی از جمله ی این عیوب است. ضمن اینکه بهبود خواص سطحی حاصل از روشهای نوین بسیار بیشتر از فرآیندهای سنتی است.

حفظ، نگهداری و تعمیرات قالبها در صنایع مختلف، در برابر سایش، خوردگی و مقاومت به ضربه از موارد مهم میباشد. در این روشها، همواره سایش جزء مشکلات و دغدغههای اساسی صنعتگران است که سبب تخریب قالبها و نیز افت خواص و کیفیت سطحی محصولات میشود. به همین این دلیل، تحقیقات بسیاری در زمینهی روشهای کاهش ضریب اصطکاک با استفاده از روانکارهای مختلف و اعمال فرایندهای سطحی گوناگون در قالب صورت گرفته است. در سالهای اخیر با گسترش فناوری نانو، شرکتهای بزرگ دنیا سعی در استفاده از این فناوری در افزایش عمر و کیفیت قالبهای خود نموده اند.

- چند چالش مهم در صنعت قالبهای شکلدهی

از چالشهای مهم در صنعت قالبسازی میتوان به تخریب سطوح قالبها به موجب عواملی مانند اصطکاک، سایش، خوردگی و همچنین عوامل محیطی اشاره کرد. قالبهای تزریق پلاستیک، قالبهای فورج گرم و سرد به دلیل سایش، خوردگی و زبری سطح بالا از جمله چالشهای مطرح در این حوزه میباشند. از اینرو برای حل این چالشها، طراحان با استفاده از «مهندسی سطح»[1] و اعمال فرایندهای پوششدهی مانند نیتروژندهی، آبکاری کروم سخت و فرایند PVD و PACVD توانستهاند درصد تخریب قالب را کاهش دهند، ولی بهدلیل حساسیت این صنعت و لزوم افزایش راندمان قالب ها در دو دهه اخیر، فناوری نانوپوشش به کمک حل این موضوع آمده است. در فناوری نانوپوشش بهدلیل ماهیت نانویی بودن پوشش، خواص متفاوت و منحصر به فردی به قالب داده خواهد شد. افزایش فوقالعاده سختی تا محدوده 50 گیگا پاسکال، ضریب اصطکاک 01/0، کاهش زبری سطح، بهبود مقاومت به سایش و خوردگی از جمله این خواص میباشد تا در نهایت یک ساختار سطحی هموار بر روی قالب ایجاد گردد و موجب بالا رفتن عمرکاری حداقل بین دو تا پنج برابر، بازدهی و توان بالاتر در قالبها شود. برای آشنایی بیشتر با نانوپوششها، در ادامه تعریف و سپس انواع آنها از لحاظ ساختاری آورده شده است.

انواع نانوپوششهای سخت و مقاوم

انواع نانوپوششهای سخت و مقاوم

نانوپوششها به دستهای از روکشها اطلاق میشود که دارای دو ویژگی زیر باشند:

- در یکی از اجزای آن (ساختار یا اجزای سازنده) دارای ابعاد بین 1 تا 100 نانومتر باشد.

- نسبت به حالت متداول دارای خواص ویژه و منحصر به فردی باشد. مانند خواص مطلوب مقاوم به سایش، فرسایش و خوردگی

دسته بندی انواع پوشش های مرسوم و نانو پوششهای سخت و مقاوم

- نسل اول: پوشش دوجزیی TiN ، TiC،CrN و ZrN

- نسل دوم: پوششهای سه جزیی مانند پوششهای TiCN، TiAlN، TiSiN و AlCrN

- نسل سوم: پوششهای چندلایه مانند پوششهای TiN/TiAlN

- نسل چهارم: پوششهای نانولایه و ابرشبکهای مانند پوششهای TiN/VN

- نسل پنجم: پوششهای نانوکامپوزیتی مانند پوشش TiAlSiN

- نسل ششم: پوششهای DLC با ضریب اصطکاک در حدود 05/0

- نسل هفتم: پوششهای هیبریدی، ترکیبی از دو نسل مختلف (Triple & Quad coat)

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه

|

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

- برخی کاربردهای مهم تجاری شده نانوپوششها در صنعت قالبهای شکلدهی

در قالبهای شکلدهی استفاده از فناوری نانوپوشش سبب افزایش عمرکاری قالبها و همچنین بهبود کیفیت محصولات نهایی میشود. عامل اصلی در انتخاب پوشش، جنس مادهای است که تحت شکلدهی قرار میگیرد. البته باید توجه داشت که این بدین معنا نیست که برای تغییر شکل یک ماده در تمام روشهای شکلدهی یک نوع پوشش مورد استفاده قرار بگیرد.

شرکت اورلیکون بالزر با استفاده از پوششهای TiN، CrN، TiAlN، قالبهای تزریق و اکستروژن پلاستیک، پانچها و سنبههای سوارخکاری، سنبه خمکاری، سنبه کششی و شکلدهی را لایهنشانی میکند.

قالبها و ابزارهای مورد استفاده در صنایع ذیل را میتوان با استفاده از نانوپوششها لایهنشانی کرد:

- اجزا و قطعات مورد استفاده در صنعت خودروسازی

- اجزای مورد استفاده در صنعت الکترونیک و موارد کاربردی دیگر

- صنعت بستهبندی برای لوازم آرایشی، آشامیدنی و غذایی

- محصولات پزشکی و دارویی

- محصولات رفاهی، ورزشی، سرگرمی و غیره.

کاربردهای قالب ها در صنایع

لوازم و اسباب:

· مثال: ساخت صندلیهای پلاستیکی

کامیون:

· مثال: ساخت لوازم جانبی

قطعات و دوات الکتریکی:

· مثال: ساخت کاورها

خودرو:

· مثال: ساخت ضربهگیرها، چراغهای جلو، پوسته صندلی

لوازم خانگی:

· مثال: ساخت اتصالات براق و پنلها

پزشکی:

· مثال: ساخت سرنگهای قابل استفاده مجدد

صنعت بسته بندی:

· مثال: ساخت بطریها

ماشین آلات کشاورزی:

· مثال: ساخت اجزای خارجی

جدول .پوششهای پیشنهادی شرکت Balzers برای شرایط کاری مختلف.

| کاربرد | نوع پوشش |

| شکلدهی ورقهای زیر 12 میلیمتر | |

| قالب شکلدهی ورقهای فولادهای ساده کربنی | TiAlN |

| قالب شکلدهی ورقهای فولادهای آلیاژی | TiAlN |

| قالب شکلدهی ورقهای فولادهای زنگنزن | TiAlN |

| قالب شکلدهی ورقهای آلیاژهای سری 1000 آلومینیوم |

چندلایهی TiAlN + WC/C[2] |

| قالب شکلدهی ورقهای آلیاژهای سری 2000 آلومینیوم | |

| قالب شکلدهی ورقهای آلیاژهای سری 3000 آلومینیوم و برخی از آلیاژهای سری 6000 | |

| قالب شکلدهی ورقهای آلیاژهای سری 7000 آلومینیوم | |

| قالب شکلدهی ورقهای تیتانیوم و آلیاژهای آن | |

| قالب شکلدهی ورقهای مس و آلیاژهای آن شامل برنجها و برنزها | TiAlN |

| قالب شکلدهی ورقهای گالوانیزه | تکلایهی CrN |

| سکهزنی | TiAlN |

| پانچ ورقهای زیر 2 میلیمتر فولادهای ساده کربنی | |

| شکلدهی سرد | تکلایه AlCrN |

| کاربرد | نوع پوشش |

| قالب شکلدهی سرد فولادهای ساده کربنی با روانکارهای خشک و تر | |

| قالب شکلدهی سرد فولادهای آلیاژی با روانکارهای خشک و تر | TiAlN |

| قالب شکلدهی سرد فولادهای زنگنزن با روانکارهای خشک و تر | TiAlN |

| تمام آلیاژهای کارشدهی آلومینیوم با روانکارهای تر و خشک | TiAlN و یا کامپوزیت TiAlN + WC/C |

| قالب شکلدهی تیتانیوم و آلیاژهای آن | TiAlN |

| قالب شکلدهی سرد مس و آلیاژهای آن شامل برنجها و برنزها | CrN |

| قالب شکلدهی فلزات گرانبها | CrN |

| قالب شکلدهی ورقهای گالوانیزه | TiAlN |

| کاربرد | نوع پوشش |

| شکلدهی و کشش سیم | |

| قالب کشش سیمهای فولاد ساده کربنی | AlCrN |

| قالب کشش سیمهای فولادهای آلیاژی | AlCrN |

| قالب کشش سیمهای فولادهای زنگنزن | AlCrN و یا کامپوزیت TiAlN+WC/C |

| قالب کشش سیمهای آلومینیومی سری 1000 تا 7000 | AlCrN و یا کامپوزیت TiAlN+WC/C |

| قالب کشش سیمهای تیتیانیوم و آلیاژهای آن | AlCrN |

| قالب کشش سیمهای مس و آلیاژهای آن | CrN |

| قالب کشش سیمهای فلزات گرانبها | CrN |

| کاربرد | نوع پوشش |

| اکستروژن | |

| قالب اکستروژن فولادهای ساده کربنی | AlCrN |

| قالب اکستروژن فولادهای آلیاژی | AlCrN |

| قالب اکستروژن فولادهای زنگنزن | AlCrN و یا کامپوزیت TiAlN+WC/C |

| قالب اکستروژن آلیاژهای آلومینیوم | AlCrN و یا کامپوزیت TiAlN+WC/C |

| قالب اکستروژن آلیاژهای تیتانیوم | AlCrN |

| قالب اکستروژن آلیاژهای مس زیر 500 درجه | CrN |

| قالب اکستروژن آلیاژهای مس بالای 500 درجه | AlCrN |

| قالب اکستروژن فلزات گرانبها | CrN |

| کاربرد | نوع پوشش |

| فورج | |

| قالب فورج فولادهای ساده کربنی دمای زیر oC500 | TiAlN |

| قالب فورج فولادهای ساده کربنی دمای بالاتر از oC500 | AlCrN |

| قالب فورج فولادهای آلیاژی با استحکام زیر 1000 مگاپاسکال و دمای زیر oC500 | TiAlN |

| قالب فورج فولادهای آلیاژی با استحکام زیر 1000 مگاپاسکال و دمای فورج بیش از oC500 | AlCrN |

| قالب فورج فولادهای زنگنزن و دمای زیر oC500 | TiAlN |

| قالب فورج فولادهای زنگنزن و دمای فورج بیش از oC500 | AlCrN |

| قالب فورج آلیاژهای تیتانیوم و دمای فورج زیر oC500 | TiAlN |

| قالب فورج آلیاژهای تیتانیوم و دمای فورج بیش از oC500 | AlCrN |

| قالب فورج آلیاژهای مس و دمای فورج زیر oC500 | CrN |

| قالب فورج آلیاژهای مس و دمای فورج بیش از oC500 | AlCrN |

| کاربرد | نوع پوشش |

| شکلدهی ورقهای بزرگ | |

| پانچ، قالب و نگهدارندهی ورق در شکلدهی فولادهای ساده کربنی | FeN |

| پانچ، قالب و نگهدارندهی ورق در شکلدهی فولادهای آلیاژی و زنگنزن | FeN |

| پانچ، قالب و نگهدارندهی ورق در شکلدهی آلیاژهای آلومینیوم | FeN |

| چالش موجود:

خوردگی جزئی در مناطق لایهنشانی شده با پوشش TiN/CrN رخ میدهد. پدیده خراش موجب دشواری و غیرممکن شدن فرآیند تمیزکاری در قالبها میشود. معایب: پوششدهی مجدد یا ایجاد پوشش کروم سخت جدید موجب افزایش هزینههای تعمیر و نگهداری میشود. راهحل: استفاده از نانوپوشش بر روی قالبها (PRIMEFORM TM) برای بهبود چشمگیر فرایند قالبگیری، افزایش قابلیت اطمینانپذیری و افزایش کیفیت اجزاء.

|

| نتیجه:

بهبود بازدهی و افزایش اطمینان از تولیدات. کاهش هزینههای متاثر از ضایعات. حصول به سود 60%

|

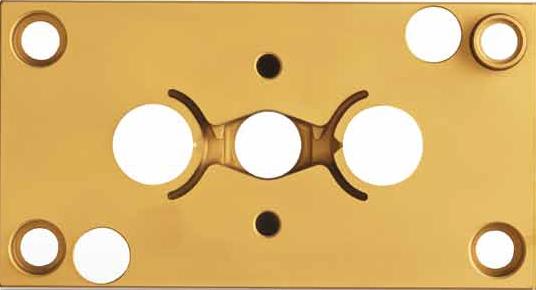

| پوشش ARCTIC BALINIT A

جنس پوشش: TiN میکروسختی (HV 0.05): 2300 ضریب اصطکاک (در محیط خشک با پین فولادی): 4/0 رنگ پوشش: طلایی- زرد کاربردها: § پانچ و شکلدهی(هنگامی که با مواد دارای سختی پایین کار میشود) § قالبهای مورد استفاده برای تزریق و اکستروژن پلاستیک § ابزارآلات

|

| پوشش BALINIT D ARCTIC

جنس پوشش: CrN میکروسختی (HV 0.05): 1750 ضریب اصطکاک (در محیط خشک با پین فولادی): 5/0 رنگ پوشش: نقره-خاکستری کاربردها: § در صورت کار با مس § شکلدهی داغ فولاد و برنج § قالبهای مورد استفاده برای تزریق و اکستروژن پلاستیک (مخصوصا برای فرایندهایی که حاوی کلر، فلور یا دیگر مواد خورنده هستند)

|

| پوشش BALINIT FUTURA NANO ARCTIC

جنس پوشش: TiAlN میکروسختی (HV 0.05): 3300 ضریب اصطکاک (در محیط خشک با پین فولادی): 35/0-3/0 رنگ پوشش: بنفش-خاکستری کاربردها: § ابزار آلات مورد استفاده برای کار در تنش حرارتی شدید § قالبهای تزریق پلاستیک § ابزارهای شکل دهی و سنبه زنی

|

پوشش AlCrN برای لایه نشانی مغزیهای قالب به عنوان راهحلی برای کاهش چسبندگی ذرات به بدنه قالب و همچنین افزایش 50% عمرکاری ابزارها ارائه میشود. از مزایای استفاده از پوششهای سخت در لایهنشانی قالبهای ریختهگری، قطعات و ابزارها میتوان به موارد زیر اشاره کرد:

مزایای استفاده از نانوپوششها در کاربردهای مختلف

| قالبهای ریختهگری | قطعات | ابزارها |

| سختی بسیار بالای پوشش | بدون اعوجاج | کاهش هزینههای تولید |

| پایداری شیمیایی و حرارتی عالی | بدون کاهش سختی | بهتر پر شدن قالبها |

| منحنی سختی سطحی یکنواخت | بدون کاهش در مقاومت به خوردگی | کاهش نیروی مورد استفاده |

| افزایش مقاومت به سایش قالب | چسبندگی عالی | بهبود خواص سایشی |

| کیفیت بهتر در فرایند تزریق پلاستیک | ||

| تمیزکاری راحت و کاهش نیاز به تمیزکاری | ||

| توانایی کار در محیط خشک |

مدت زمان و نتایج تعمیر و نگهداری و همچنین هزینههای تولید برای قالب در هر 30000 ضربه

| تغییر ابزار: 24% |

| تغییر ابزار: 60% |

| مدت زمان تعمیر و نگهداری 6% |

| مدت زمان تعمیر و نگهداری 40% |

| هزینه تولید 30% |

| هزینه تولید 100% |

| صرفه جویی افتصادی 70% |

| تغییر ابزار 1 بار |

| تغییر ابزار 5 بار |

| مدت زمان تعمیر و نگهداری 5 برابری |

| مدت زمان تعمیر و نگهداری 25 برابری |

| با استفاده از پوشش TiAlN |

| بدون پوشش |

| مدت زمان تعمیر و نگهداری |

خواص پوششها برای لایه نشانی قالبهای ریخته گری فلزی

| BALINIT LUMENA | BALINIT ALCRONA PRO | |

| جنس پوشش | TiAlN | AlCrN |

| میکروسختی (HV 0.05) | 3400 | 3200 |

| ضریب اصطکاک (پین فولادی در محیط خشک) | 35/0-3/0 | 35/0 |

| ضخامت پوشش (mµ) | بسته به کاربرد | بسته به کاربرد |

| دمای لایهنشانی (oC) | 450 | 500≥ |

| بیشینه دمای کاری (oC) | 900 | 1100 |

| رنگ پوشش | بنفش- خاکستری | خاکستری روشن |

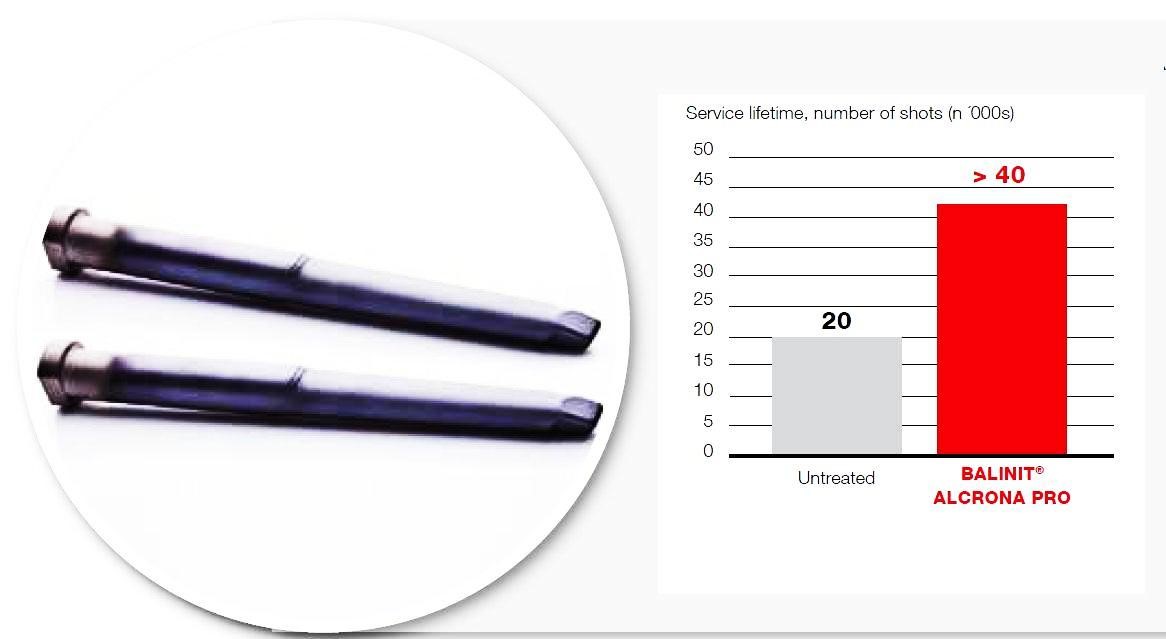

| ابزارها: مغزی قالب، فولاد 1.2343 (AISI H11)

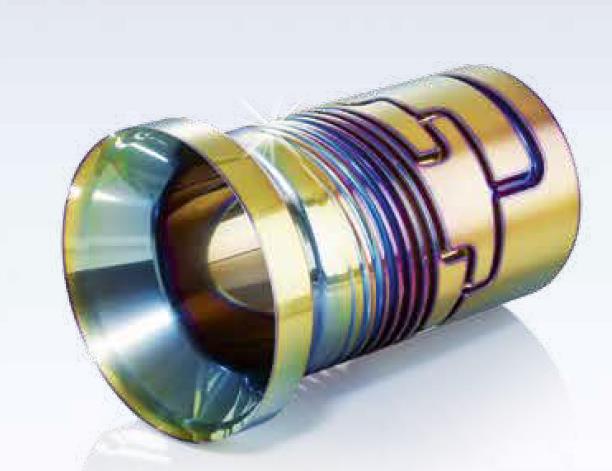

کاربرد: مورد استفاده در تولید گیربکس خودرو ابعاد: به طول mm 150 و قطر mm 30 چالش: در حالت بدون پوشش به دلیل سایش حاصل از چسبندگی ذرات، مغزی قالب تخریب میشود. راه حل: استفاده از پوشش AlCrN موجب: v کاهش چشمگیر سایش v افزایش 50% عمرکاری ابزار

|

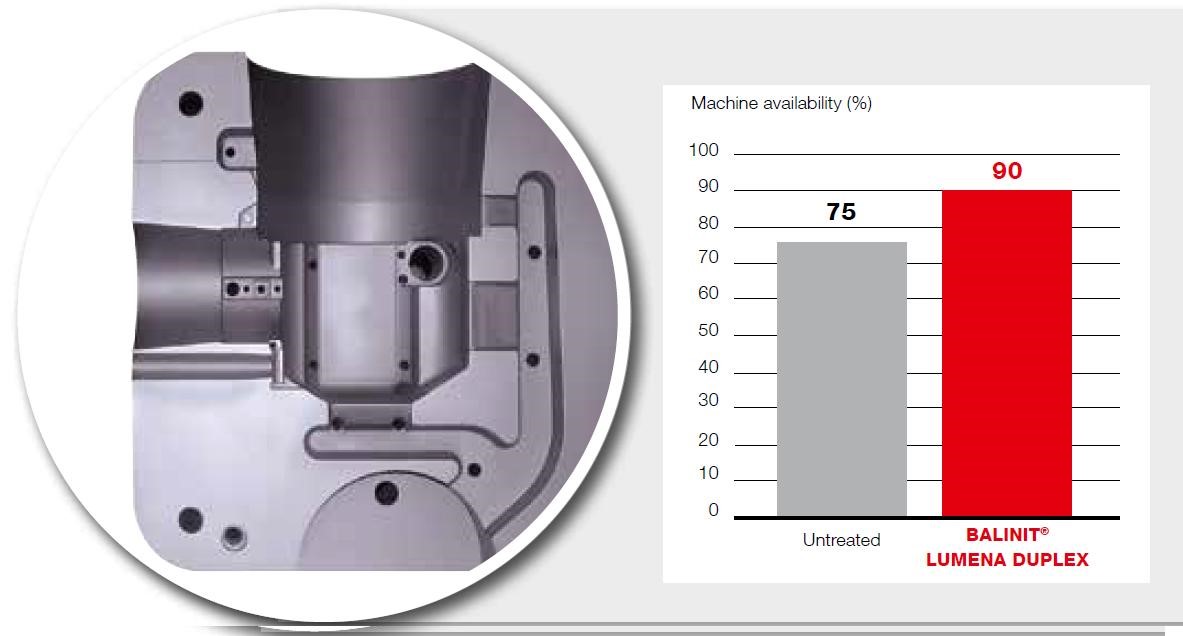

| ابزار: قالب ریخته گری

کاربرد: آلیاژ آلومینیم (AIDC 12) ماشینآلات3500 تنی چالش: در مواجهه با پدیدههای حرارتی، چسبندگی، فرسایش راهحل پوشش TiAlN: v افزایش 90% راندمان ماشینآلات v افزایش بیش از 20% عمرکاری v کاهش فشار تزریق

|

شرکت Surface Solution Inc. با استفاده از پوشش چندلایه با لایه بالایی ZrN به رنگ طلایی کمرنگ، به ضخامت 3 تا 7 میکرون و سختی 4400 تا 4600 ویکرز در مقایسه با پوشش TiN، عمر قالبها را 2 تا 4 برابر و همچنین مقاومت پوشش به Galling (کندگی ماده در اثر چسبندگی که در آلیاژهای آلومینیوم بسیار اتفاق میافتد) را تا حد زیادی افزایش داده است.

شرکت بالزر از پوشش چند لایه Cr/CrAlSiN/CrN برای پوششدهی قالبهای شکلدهی آلیاژهای آلومینیوم به روش Cathodic Arc Evaporation استفاده مینماید. جنس این قالبها معمولا از فولاد گرمکار 2344/1 میباشد. این شرکت از لایه Cr برای بهبود خواص چسبندگی این پوشش چندلایه استفاده میکند و در نهایت با ایجاد یک پوشش CrAlSiN به ضخامت 1/2 میکرون و یک پوشش 4 میکرونی از جنس CrN به ترتیب میکروسختیهای 4000 و 2400 ویکرز حاصل شده است. پوشش TiAlN گزینهی دیگری است که برای پوششدهی قالبهای شکلدهی استفاده میشود.

پوشش برای لایهنشانی قالبهای شکلدهی آلیاژهای آلومینیوم

| نوع پوشش | رنگ | کاربرد |

| Cr/CrAlSiN/CrN | خاکستری- نقرهای | ü مناسب برای اکسترود پلاستیک به خصوص در صورت وجود موادی مانند کلر، فلور و سایر مواد خورنده و فرار

ü شکلدهی و ماشینکاری مس و آلیاژهای آن ü شکلدهی آلیاژهای نرم فولادی و آلومینیومی |

| TiAlN | خاکستری-بنفش | ü تغییرشکل ورقهای با استحکام بالا

ü فورج و اکستروژن داغ فولادها |

از انواع نانوپوششهای DLC برای افزایش مقاومت به سایش مناطق پر تنش در قالبها استفاده میشود که نهایتا به افزایش عمرکاری آنها منجر میشود. در جدول زیر انواع نانوپوششهای DLC و خواص آنها ذکر شده است.

| مزایای استفاده از پوشش DLC بر روی قالب های درب بطری

v افزایش سرویسدهی تا 10 میلیون قطعه v عدم نیاز به پولیشکاری v افزایش مقاومت به خوردگی برای مغزیهای خنککار

|

| مزایای استفاده از پوشش DLC بر روی قالبهای بستهبندی PET

v افزایش سرویسدهی تا 6 میلیون قطعه v افزایش قابلیت اطمینان از فرایند v زبری سطحی پایین در حین اجرا

|

| مزایای استفاده از پوشش DLC برای سیستمهای کشویی و اجکتورها

v کاهش انرژی مصرفی برای سرویسدهی با قالب v تولید کارآمد

|

| مزایای استفاده از پوشش DLC برای قطعات فرمدهی به کمک دمش

v کاهش چسبندگی ذرات به قالب v کاهش تعمیر و نگهداری

|

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

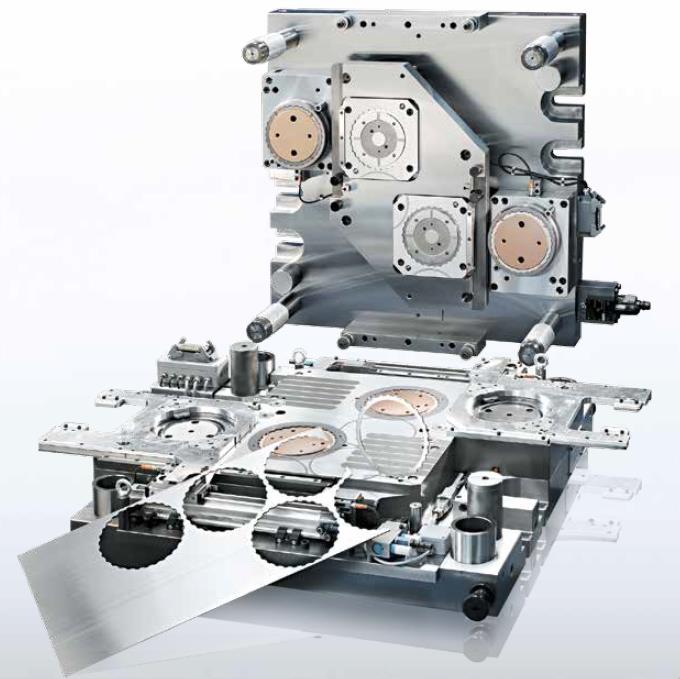

شرکت اورلیکون بالزرز، با استفاده از نانوپوششهایی از جنس نیترید فلزات واسطه و کربن شبه الماس، مقاومت به سایش ابزار پانچ و شکلدهی را بهبود داده است. در خطوط تولید، ابزارهای استمپ و شکلدهی در معرض نیروهای شدید و متعاقب آن سایش قرار میگیرند. با استفاده از نانو پوششهای سخت و مقاوم به روش PVD میتوان سایش این ابزارها را به حداقل رساند. از مزایای استفاده از نانوپوششها میتوان به مقرون به صرفه بودن اقتصادی و زیست سازگاری مناسب اشاره کرد.

مزایای استفاده از پوشش آلکرونا (AlCrN):

|

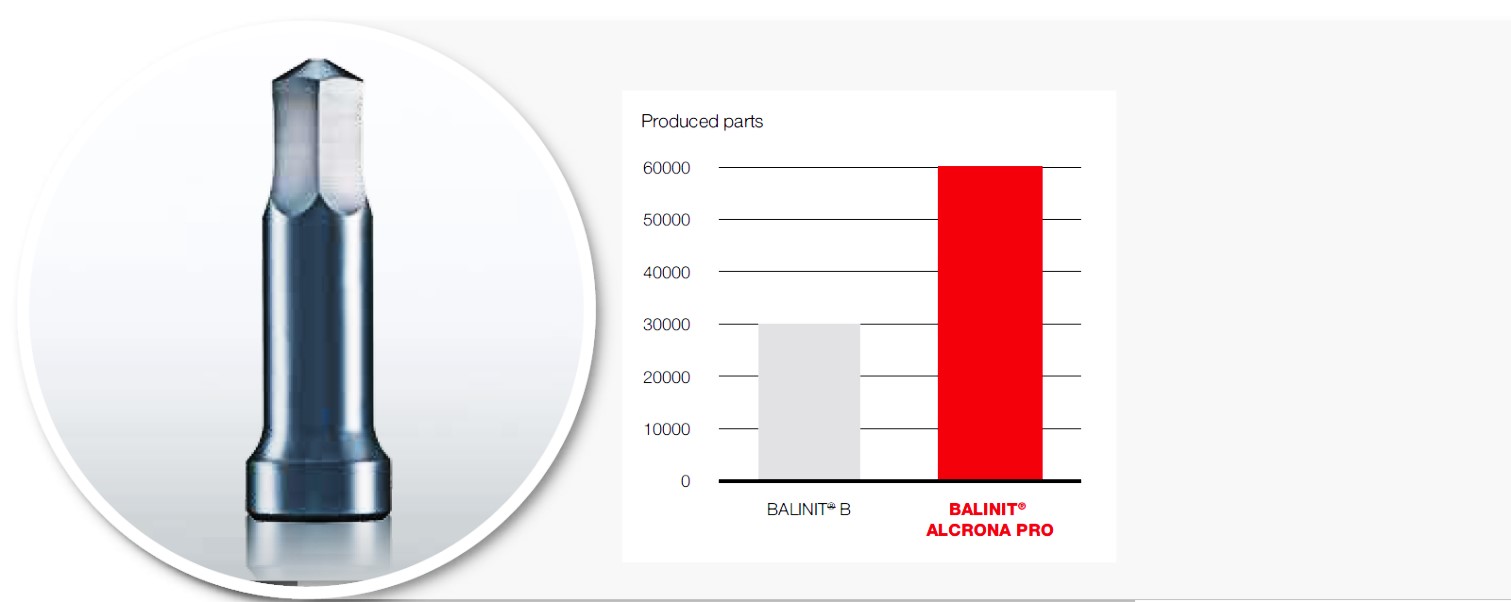

| Extrusion of screw heads |

| ابزار:

پانچ اکسترود (از جنس HSS به قطر mm10)

قطعه کار: سر پیچ (از جنس فولاد 1.5526)

چالش: پوشش مورد استفاده TiCN، مشکلات قطعه بدون پوشش: جوش سرد، مسائل کنترل حرارتی و همچنین عمرکاری کوتاه

|

مزایای استفاده از پوشش دولایه TiAlN:

|

| Sheet metal forming of B-pillars |

| ابزار:

قالبهای شکلدهی صفحات فلزی

قطعه کار: ستون B، شاسی اتومبیل

چالش: مشکلات قطعه بدون پوشش: سایش شدید و فشار سطحی زیاد در اثر استحکام بالای مواد مخصوصاً در شعاع کششی

|

مزایای استفاده از پوشش آلکرونا (AlCrN):

|

| ابزار:

قالب و پانچ

قطعه کار: بخش نگهدارنده برای بستن کمربند صندلی، فولاد 1.7225 چالش: مشکلات قطعه بدون پوشش: میکرو جوش، زبری سطح سطوح برشی، نیاز به سنبادهزنی متعدد ابزار

|

| Fine blanking of safety parts |

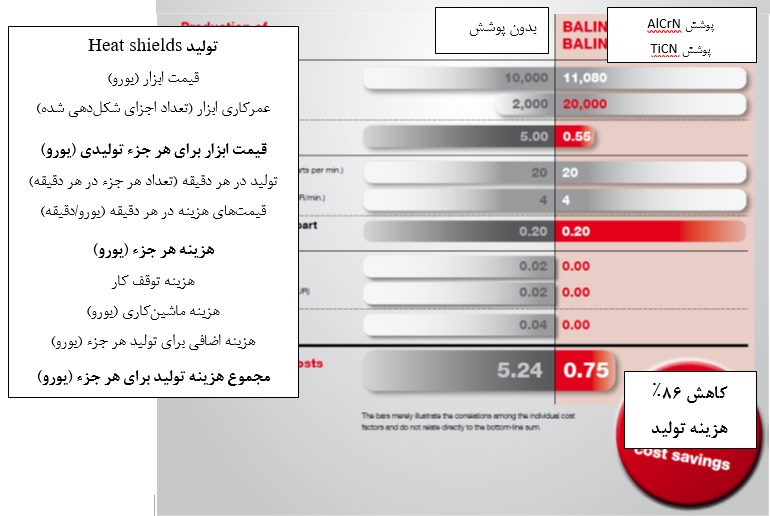

| کاهش 86% هزینه تولید |

| تولید Heat shields

قیمت ابزار (یورو) عمرکاری ابزار (تعداد اجزای شکلدهی شده)

قیمت ابزار برای هر جزء تولیدی (یورو) تولید در هر دقیقه (تعداد هر جزء در هر دقیقه) قیمتهای هزینه در هر دقیقه (یورو/دقیقه)

هزینه هر جزء (یورو) هزینه توقف کار هزینه ماشینکاری (یورو) هزینه اضافی برای تولید هر جزء (یورو)

مجموع هزینه تولید برای هر جزء (یورو)

|

| استفاده از ابزار بدون پوشش برای شکلدهی فولاد زنگنزن محدودیتهایی از جمله محدودیت تولید تا 2000 جزء ایجاد مینماید. لایهنشانی این ابزارها با پوشش AlCrN موجب صرفه جویی 86% در هزینه تولید آنها میشود. |

| پوشش AlCrN

پوشش TiCN |

| بدون پوشش |

| کاهش 86% هزینه تولید |

| ایجاد پوشش TiAlN (BALINIT LUMENA DUPLEX)

ابزار: قالب کشش عمیق از جنس فولاد ابزار K340، با ابعاد 180 x 180 x 120 mm چالش: در صورت استفاده از قطعه بدون پوشش بعد از 500 سیکل کاری برای تعمیر از روش جوشکاری سرد بهره جسته میشود. راه حل: · کاهش جوشکاری سرد · افزایش کیفیت محصول · مشاهده سایش جزئی بعد از 100.000 سیکلکاری |

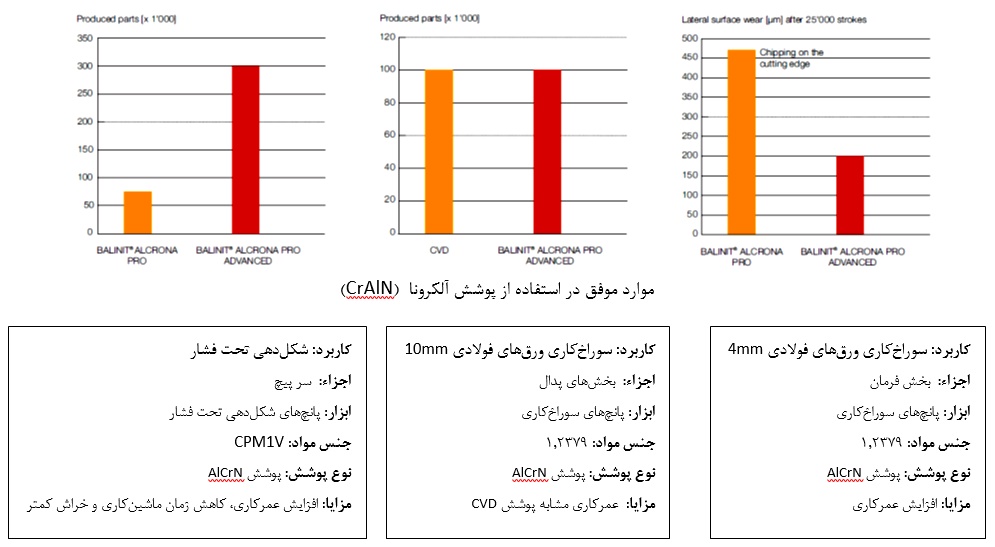

موارد موفق در استفاده از پوشش آلکرونا (CrAlN)

| کاربرد: شکلدهی تحت فشار

اجزاء: سر پیچ ابزار: پانچهای شکلدهی تحت فشار جنس مواد: CPM1V نوع پوشش: پوشش AlCrN مزایا: افزایش عمرکاری، کاهش زمان ماشینکاری و خراش کمتر

|

| کاربرد: سوراخکاری ورقهای فولادی 10mm

اجزاء: بخشهای پدال ابزار: پانچهای سوراخکاری جنس مواد: 1.2379 نوع پوشش: پوشش AlCrN مزایا: عمرکاری مشابه پوشش CVD

|

| کاربرد: سوراخکاری ورقهای فولادی 4mm

اجزاء: بخش فرمان ابزار: پانچهای سوراخکاری جنس مواد: 1.2379 نوع پوشش: پوشش AlCrN مزایا: افزایش عمرکاری

|

استفاده از نانوپوششها در فرایندهای پلاستیک مانند تزریق پلاستیک

| پوشش چندلایه CrN برای قابهای پنجره پلاستیک

ابزار: واحد کالیبراسیون خلاء قطعهکار: قابهای پنجرههای PVD چالشها: در صورت استفاده از قطعات در حالت بدون پوشش، فیبرهای شیشه و TiO2 باعث سایش در لبهها میشوند. در نتیجه این سایشها، بر روی محصول نهایی خراش ایجاد میگردد. مزایای استفاده از پوشش چندلایه CrN: · افزایش چشمگیر مقاومت به سایش و خراش · افزایش عمرکاری تا 9600 کیلومتر · کاهش چسبندگی ذرات به قطعه · افزایش بهره وری و قابلیت اطمینان فرآیند تولید · افزایش 30% حرکت مواد |

| پوشش چندلایه CrN برای لایههای پلاستیکی

ابزار: اسپیرال سنبه قالب قطعهکار: لایههای بستهبندی HDPE چالشها: چسبندگی ذرات به سطح، سایش و خراشهای سطحی موجب ایجاد نقاطی بر روی لایهها شده و کیفیت محصول کاهش مییابد. مزایای استفاده از پوشش چندلایه CrN: · افزایش موثر بازدهی و قابلیت اطمینان · کاهش موثر و یا حذف چسبندگی ذرات · محافظت عالی در برابر خراش · عدم واکنش شیمیایی و عدم تغییر ظاهری پوشش |

کاربرد قالبها در صنعت خودرو

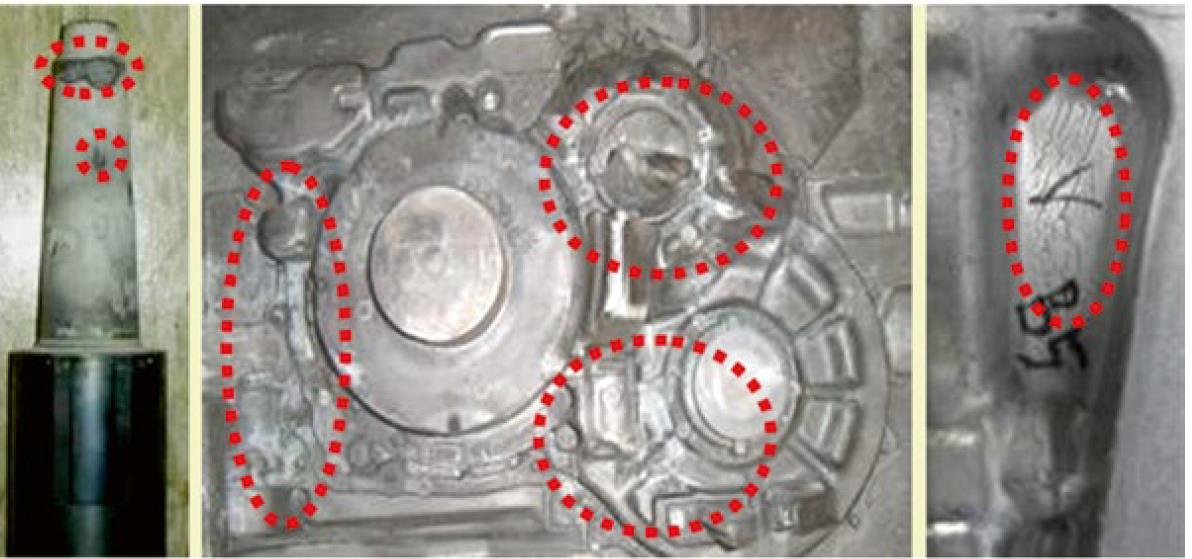

یکی از مسائل موجود در قالبهای ریختهگری آلومینیم، عمرکاری کم آنهاست. برای مثال عمر مفید پینهای مغزی و الماسهها به 3 هفته محدود میگردد و سپس باید جایگزین شود. عواملی مانند چسبندگی مذاب Al، پدیدههای سایش (در اثر خوردگی، فرسایش، سنبادهزنی، چسبندگی و سایش خراشان)، اعوجاع در اثر حرارت و شوک حرارتی در دمای بالای oC 750 از عوامل تخریب سطوح قالبهاست.

| Engine cylinder block Transmission valve body Transmission case

|

اجزای ریخته شده بوسیله قالبهای ریخته گری آلومینیم.

تخریب سطوح قالبها-سطوح ترکدار و چسبندگی Al.

تخریب سطوح قالبها-سطوح ترکدار و چسبندگی Al.

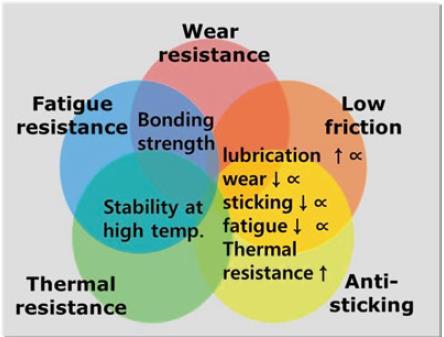

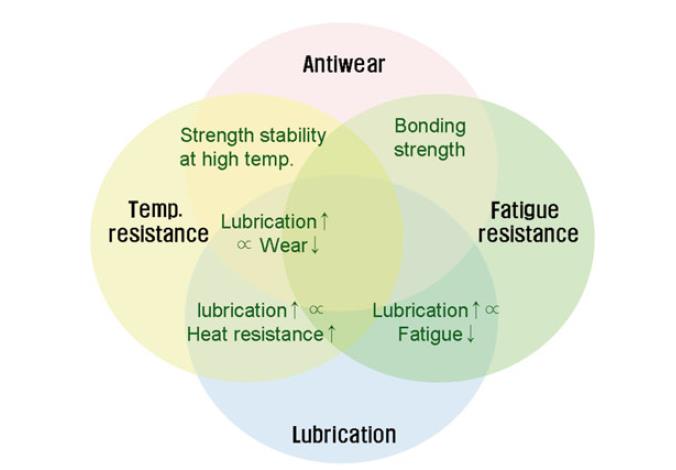

خواص لازم برای بهبود بازدهی قالبها

خواص لازم برای بهبود بازدهی قالبها

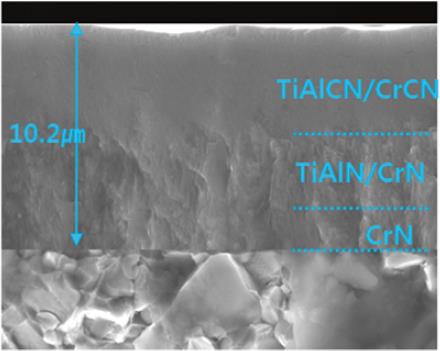

در حال حاضر، پوششهای TiAlN و CrAlN معمولاً برای قالبهای ریختهگری آلومینیم مورد استفاده قرار میگیرد. پوشش TiAlN مقاومت حرارتی کافی ندارد، برای مثال سختی این پوشش در دمای oC 750 به صورت قابل محسوسی کاهش مییابد. پوشش CrAlN پایداری حرارتی بالایی از خود نشان میدهد اما مقاومت به چسبندگی این پوشش به آلومینیم کم میباشد. در اروپا، هم اکنون پوششهای جدید مانند CrSiN و TiBN در حال توسعه میباشند. پوشش TiAlCrSiN به دلیل تشکیل لایه SiO2 در دمای بالای oC 1000 (به دلیل ایجاد این لایه، این پوشش مانند TBC میتواند عمل کند) پایداری حرارتی بالایی از خود نشان میدهد. پوشش TiAlCrCN حاوی 20-10% کربن، برای لایهنشانی قالبهای شکلدهی AHSS برای بهبود مقاومت به سایش و کاهش ضریب اصطکاک مورد استفاده قرار میگردد که باعث افزایش دو برابری عمرکاری قالب میشود.

براساس مطالعات صورت گرفته، پوششهای جدید باعث بهبود 30% عمرکاری و افزایش 15% تولید میگردد. برای یک مجموعه کامل از قالب با میانگین وزنی دو تن، بررسیها کاهش 16000 دلاری در هزینه را برآورد میکند. در شکل زیر قالب شماره 3 بلوک موتور[3] شرکت گاما[4] با پوشش TiAlCrSiCN نشان داده شده است.

قالب شماره 3، بلوک موتور شرکت گاما با پوشش TiAlCrSiCN.

قالب شماره 3، بلوک موتور شرکت گاما با پوشش TiAlCrSiCN.

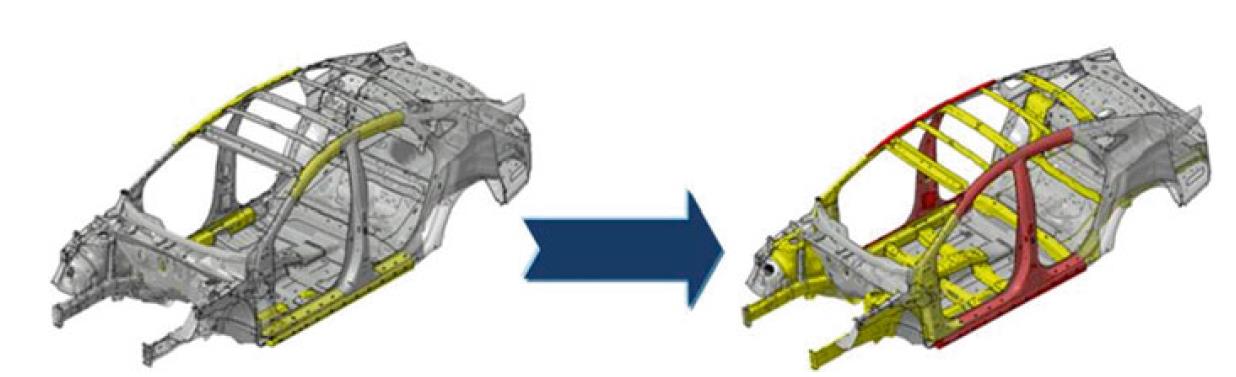

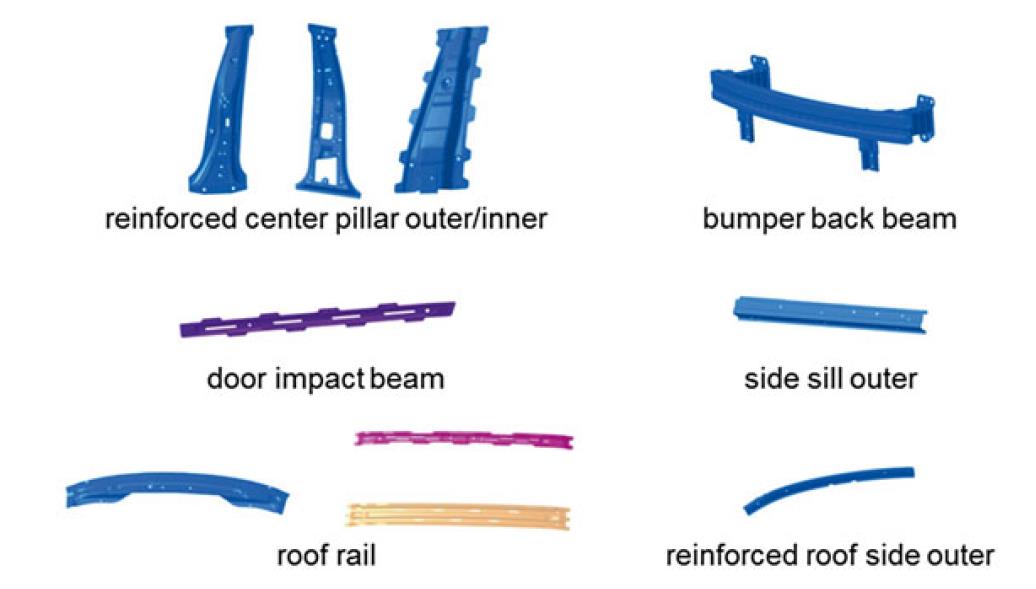

استفاده از فولاد AHSS در اجزای بدنه خودرو و اجزای شاسی به دلیل مزایای آن بسیار پر کاربرد میباشد. در شکلهای زیر به ترتیب برخی از کاربردهای آن و همچنین نحوه شکلدهی آنها نشان داده شده است.

شکل. برخی از کاربردهای فولاد AHSS در بدنه خودرو.

شکل. برخی از کاربردهای فولاد AHSS در بدنه خودرو.

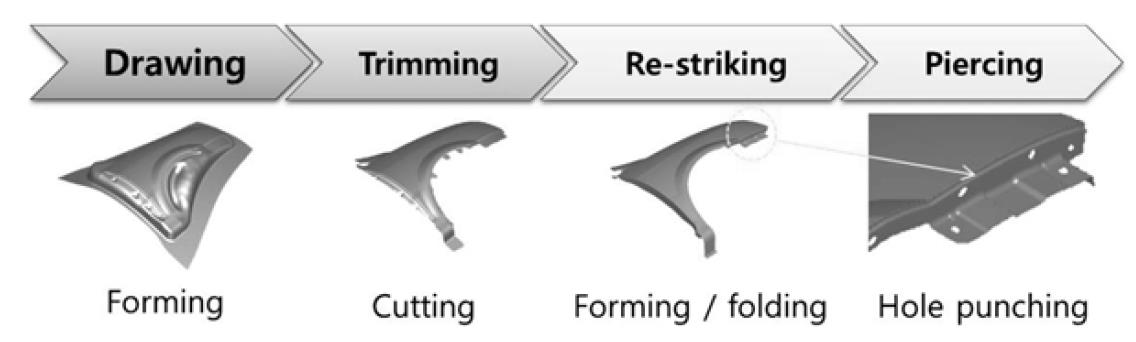

شکل. مراحل شکل دهی فولاد AHSS.

شکل. مراحل شکل دهی فولاد AHSS.

در حال حاضر برای قالبهای کشش عمیق از فرایند عملیات حرارتی مانند نفوذ حرارتی (TD)استفاده میگردد. همچنین در اروپا از پوششهای سختی همچون TiAlN و TiN-TiC بهره میجویند. این قالبها به ترتیب با استفاده از فرایند TD و پوشش TiAlN دارای عمرکاری 30.000 و 50.000 ضربه میباشند. به دلیل هزینه بالای ساخت یک قالب کشش (هزینه مواد و پوشش) که در حدود 800.000 دلار آمریکاست، محقیق در تلاش هستند که با استفاده از پوششهای جدید، ایجاد خواص مطلوب و عملکرد هر چه بهتر قالبهای کشش، بر عمرکاری آنها بیافزایند.

خواص سطحی مورد نظر برای عملکرد مناسب قالبهای کشش.

خواص سطحی مورد نظر برای عملکرد مناسب قالبهای کشش.

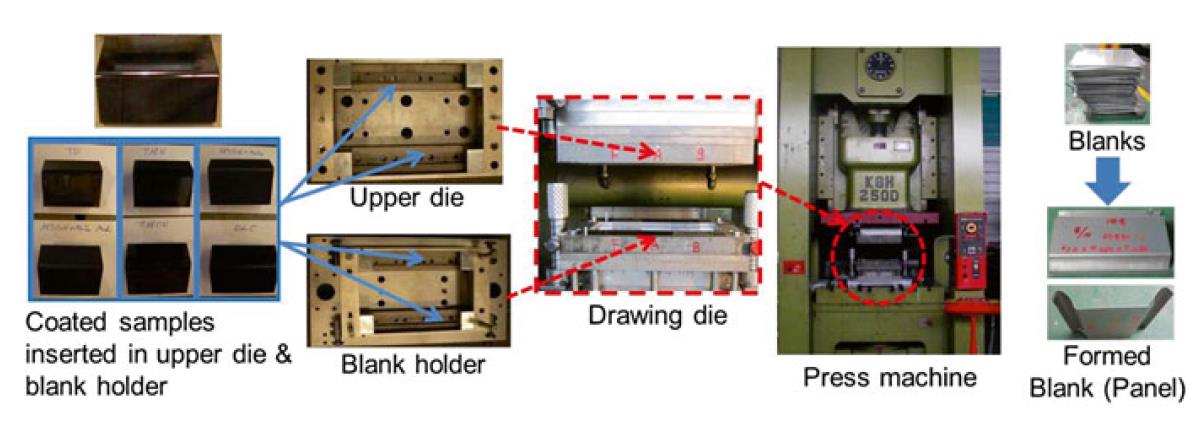

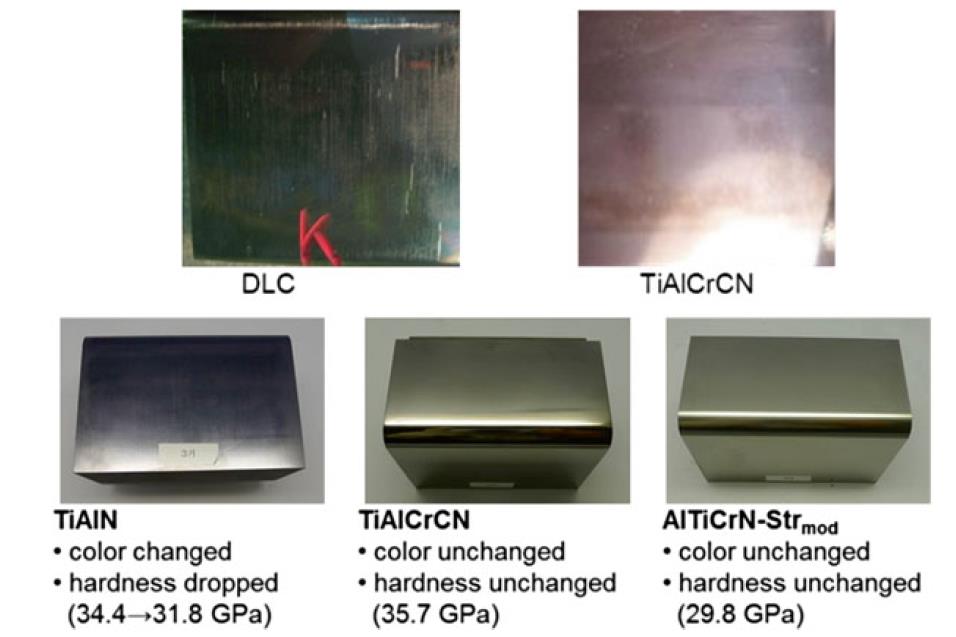

در شکل زیر عملکرد سه فرایند TD، TiAlN، AlTiCrN+MoS2 که در حال حاضر مورد استفاده قرار میگیرد با 6 پوشش TiAlCN، TiAlCrCN، DLC، AlTiCrN، AlTiCrN + CN و AlTiSiN + CN در شرایط کشش تحت فشار 250 تن، kgf/cm2 5، RPM 23-22 و 1000 ضربه مقایسه شدهاند. همچنین عملکرد پوشش DLC و TiAlCrCNپوشش بررسی شده است. بر روی سطح قالب با پوشش DLC آسیبهایی همچون خراش از بین رفتن مشاهده میشود، در حالی که بر روی سطح پوشش TiAlCrCN آثار هیچ آسیبی دیده نمیشود. در میان پوششهای مورد استفاده در لایهنشانی قالبهای کشش، پوشش AlTiCrN + MoS2 با تحمل 2.500.000 ضربه و بدون هیچ آسیب سطحی بهترین عملکرد را از خود نشان میدهد.

تصویر سطح مقطع، بالای سطح و همچنین طراحی پوشش TiAlCrCN.

تصویر سطح مقطع، بالای سطح و همچنین طراحی پوشش TiAlCrCN.

دستگاه پرس با قالب کشش لایهنشانی شده با پوشش DLC TiAlCrCN.

دستگاه پرس با قالب کشش لایهنشانی شده با پوشش DLC TiAlCrCN.

مقایسه پوشش بعد از 10.000 ضربه، با آسیب و بدون آسیب.

مقایسه پوشش بعد از 10.000 ضربه، با آسیب و بدون آسیب.

مقایسه قالب با پوشش TiAlCrCN (سمت چپ)، AlTiCrN + MoS2 (سمت راست) بعد از 2.500.000 ضربه

مقایسه قالب با پوشش TiAlCrCN (سمت چپ)، AlTiCrN + MoS2 (سمت راست) بعد از 2.500.000 ضربه

خلاصه مدیریتی گزارش

در سالهای اخیر با توجه به پیشرفت چشمگیر فناوری نانوپوششها در کشور امید است تا بتوان با بهرهگیری از این فناوری مشکلات موجود در مواجهه با سایش، فرسایش و ضربه را در صنعت قالبسازی و صنایع وابسته مرتفع کرد.

صنعت قالبسازی از جمله صنایع فعال و مادر کشور میباشند که بهدلیل شرایط کاری شدید و محیط عملکردی، برخی از قطعات و تجهیزات مورد تخریب قرار گرفته و هزینههای بسیار بالایی را برای این صنایع ایجاد می کند. در این گزارش سعی شده تا با نگاهی به فناوری نانوپوشش ها، بتوان مشکلات صنایع فوق در حوزه سایش، فرسایش، ضربه و خوردگی را مرور نمود و برای آنها راهکاری ارایه داد.

در این رهگذر کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو، «مرکز توسعه نانوپوشش» را تاسیس نموده است. هدف این مرکز حل مشکلات صنعت در حوزه سایش، فرسایش و خوردگی با تاکید بر توان فناوری داخلی می باشد. لذا برای دستیابی به این مهم سازندگان تجهیزات لایهنشانی و مراکز خدمات فناوری را گرد هم آورده است تا بتواند از طریق حمایتهای مالی و معنوی خود مسیر رسوخ فناوری نانوپوشش در صنایع کشور را هر چه بیشتر تسهیل نماید.

معرفی مرکز توسعه نانوپوشش

مرکز توسعه نانوپوشش یکی از زیر مجموعه های کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو در سال ۱۳۹۲ با هدف رسوخ فناوری نانوپوشش ها در صنایع و شرکتهای متقاضی و همچنین هدایت و حمایت شرکت های فناور در حوزه نانوپوشش تشکیل شد. در حال حاضر این مرکز با ارائه خدماتی همچون مشاوره و عارضه یابی، مهندسی، تحقیق و توسعه، آموزش تخصصی و حمایت های مالی ویژه در صدد بهره مندی صنایع و شرکت های متقاضی از این فناوری می باشد. اهداف مهم این مرکز به قرار ذیل است:

- آشنایی صنایع با پتانسیل های بالقوه و بالفعل فناوری نانوپوشش

- ارائه خدمات فنی، مشاورهای، تحقیق و توسعه ای به صنایع

- حل مشکلات صنعتی موجود با تکیه بر توانمندی فناوری

- رسوخ، بکارگیری و توسعه فناوری نانوپوشش در صنایع

- کمک به فناوران جهت عرضه فناوری به صنعت

- بازارسازی و بازاریابی فناوری نانوپوشش

- کمک به افزایش بهره وری صنایع از طریق بکارگیری فناوری نانوپوشش

- رصد آخرین تحولات جهانی در حوزه پژوهشی و صنعتی فناوری نانوپوشش

———————————-

پانوشت:

[1] – در «مهندسی سطح» با اعمال فرایندهایی و با ایجاد روکشی از موادی بسیار سخت بر تجهیزات (بسته به روش مورد استفاده با ضخامت قابل کنترل بین 1 تا 100 میکرومتر)، امکان افزایش سختی و مقاومت قطعات در برابر سایش و خوردگی وجود خواهد داشت.

[2]این پوشش به صورت چندلایه و به رنگ خاکستری تیره است که سختی آن 3000 ویکرز است.

[3] ٍngine Block

[4] Gamma

————————————————–

تهیه و تنظیم:

- مرکز توسعه نانوپوشش گروه صنعت و بازار با همکاری بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================