فناوري نانو به تکنيک طراحي، توصيف، توليد و کاربرد ساختار، ابزار و سيستمها در مقياس نانو اطلاق ميشود. این فناوري با کنترل ابعاد و ساختار ماده در دامنه 1 تا 100 نانومتر ویژگيهاي جدید و بينظيري را به ماده ميدهد. امروزه فناوری نانو کاربردهای گستردهای در صنایع و ماشینآلات نساجی یافته است که به دلیل ارائه راهحلهای جدید و پیشرفته جهت افزایش کیفیت محصولات و بهبود راندمان ماشینآلات بسیار مورد توجه میباشد. از اینرو این نوشتار صرفا به کاربردهای «فناوری نانوپوشش در صنایع و ماشینآلات نساجی» معطوف شده است. بهعنوان مثال قطعات ماشینهای بافندگی تاری-پودی، حلقوی پودی و ریسندگی مانند تسمه، چرخ و گیرههای راپیر، انواع سوزنها، رینگها و شیطانکها نیازمند نانوپوششها هستند.

بیش از یکصد سال است که از عملیات سطحی و استحکامبخشی موضعی سطح، به عنوان راهکاری عملی جهت بهبود عملکرد و افزایش عمر قطعات استفاده میشود. در دو دهه اخیر با ظهور فناوریهای نوین، فرایندهای سنتی گذشته یا با این فناوری تکمیل و اصلاح شده و یا اینکه جایگزین مناسبی برای آنها معرفی شده است. برای مثال سختی و مقاومت سایشی پایین، زبری سطح بالا و مضرات زیست محیطی، در فرآیند آبکاری کروم سخت، از جمله معایب این روش است. ضمن اینکه بهبود خواص سطحی حاصل از روشهای نوین بسیار بیشتر از فرآیندهای سنتی است.

حفظ، نگهداری و تعمیرات قطعات و ماشینآلات صنایع نساجی در برابر سایش، خوردگی و مقاومت به ضربه از جمله موارد مهم و قابل توجه میباشند. در سالهای اخیر با گسترش فناوری نانو، شرکتهای بزرگ دنیا سعی در استفاده از این فناوری در بخشهای مختلف این صنایع از جمله تجهیزات داشته اند.

-

معرفی چند چالش مهم قطعات مورد استفاده در ماشین آلات نساجی

2-1 قطعات ماشینهای بافندگی تاری پودی

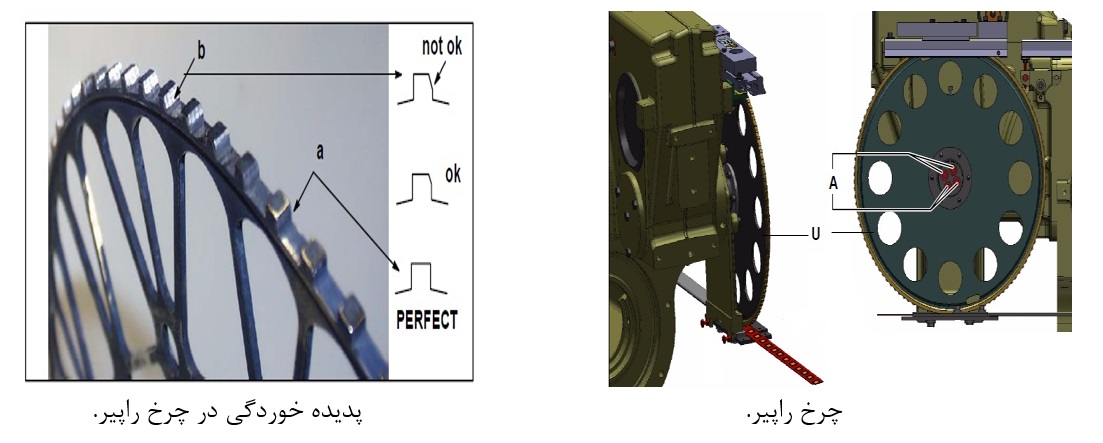

2-1-1 چرخ راپیر

چرخ راپیر یک چرخ دنده بزرگ و سبک از جنس مواد پلیمری یا فلز آلیاژی است و وظیفه آن تماس پیدا کردن با تسمه راپیر برای ایجاد یک سیکل کامل بافندگی است. حرارت و سایش دائمی قطعات باعث بروز فرسودگی و خوردگی قطعات مخصوصا دندانههای چرخ راپیر میگردد. قیمت این قطعات مورد استفاده در دو طرف ماشین آلات تقریبا 300 یورو میباشد که برای تعویض آن نیاز به 12 ساعت توقف دستگاه است. در دستگاههای بافت فرشهای ماشینی تعداد 6-4 عدد از این قطعه در مدت دو سال استفاده میگردد که انتظار میرود با استفاده از فناوری نانوپوششها عمرکاری این قطعات به بیش از 10 سال افزایش یابد.

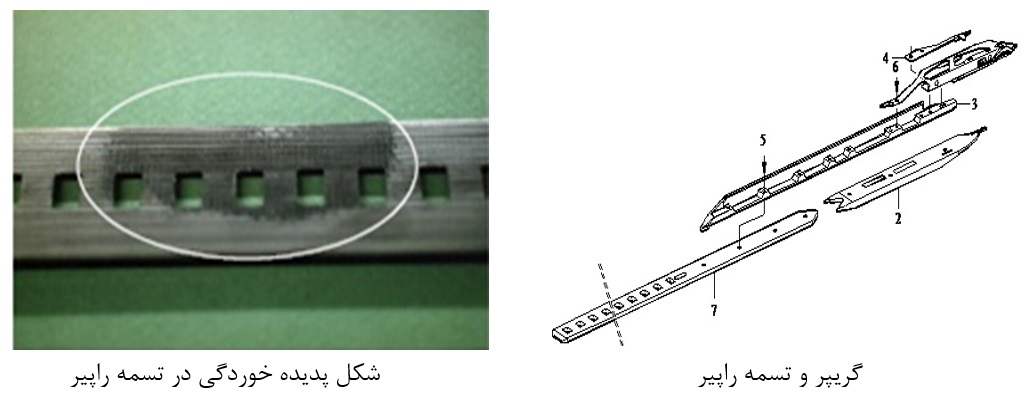

2-1-2 تسمه راپیر

با توجه به شرایط کاری از دو نوع تسمه راپیر خشک یا نرم استفاده می شود. تسمه راپیرها دارای سوراخهایی در سطح خود هستند که با قرارگرفتن دنده های چرخ راپیر در آن ها، تسمه راپیر به حرکت درمی آید. زمان خوردگی و تعویض این تسمهها در حدود دو سال و قیمت هرکدام بسته به اندازه آن در حدود هزار یورو برای نوع نرم و در حدود 2 تا 3 هزار یورو برای نوع خشک می باشند.

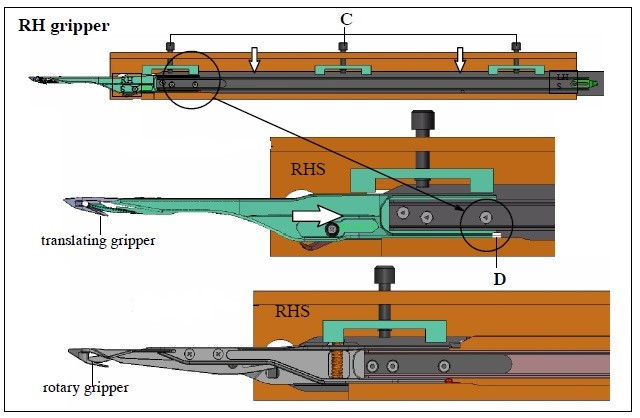

2-1-3 گیره های راپیر

2-1-3 گیره های راپیر

این قطعات با سرعت بسیار بالا در بین نخهای تار در حرکت هستند. قطعه فلزی که گیرهها را به تسمه راپیر متصل می کند دائما با نخهای تار در حال برخورد و سایش می باشد. تعویض و سرویس قطعات گیره راپیر، نیازمند باز شدن تمام سیستم می باشد، از اینرو این فرایندها بسیار وقت گیر و هزینه بر می باشد. از طرفی قیمت هر کدام از گیرههای راپیر بسته به کمپانی سازنده، در حدود 2 تا 5 هزار یورو می باشد

انواع گیره راپیر

انواع گیره راپیر

2-2 انواع سوزنها در صنعت نساجی

سوزن های ماشین سوزنزنی تولید کننده لایه های نمدی و ماشین های بافندگی حلقوی در اثر سایش با الیاف پس از مدتی کند شده و نیازمند تعویض می شوند، همچنین شکستگی سوزن ها در اثر خستگی و تنش بالا امری رایج است که با داشتن پوشش مناسب میتوان عمر این قطعات را افزایش داد.

2-3 قطعات ماشین ریسندگی

روتور، سیلندر کارد، انواع زننده، رینگ، شیطانک و تمامی قطعاتی که در معرض سایش شدید، خوردگی و یا اصطکاک و دمای بالا قرار دارند را می توان با استفاده از نانو پوشش ها به مقاومت سایشی بالاتر، سطحی با سختی مناسب و مقاومت حرارتی بالاتر رسانید.

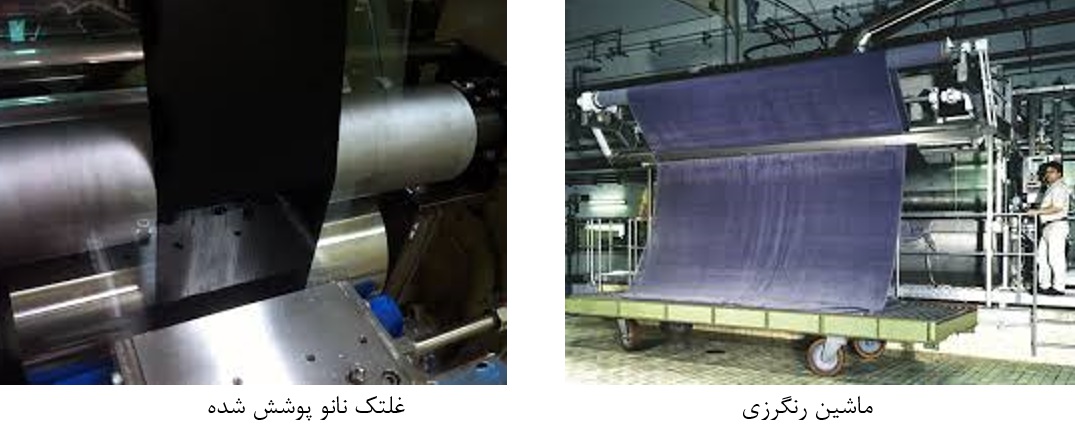

2-4 قطعات ماشین های رنگری چاپ و تکمیل

قسمت های مختلف این ماشین ها از قبیل انواع غلتک ها، محفظه های رنگ و شستشو و … به دلیل تماس مستقیم و مداوم با مواد شیمیایی اسیدی و قلیایی در معرض خوردگی فراوانی قرار دارند و معمولا تعویض قطعات ماشین ها علاوه بر هزینه قابل توجه آنها، منجر به افت شدید بازدهی تولید و تعطیل شدن بخشی از خط تولید می شود که استفاده از نانوپوشش های مناسب برای این ماشین ها صرفه اقتصادی زیادی خواهد داشت.

- انواع نانوپوششهای سخت و مقاوم

نانوپوششها به دستهای از روکشها اطلاق میشود که دارای دو ویژگی زیر باشد:

- در یکی از اجزای آن (ساختار یا اجزای سازنده) دارای ابعاد بین 1 تا 100 نانومتر باشد.

- نسبت به حالت متداول دارای خواص ویژه و منحصر به فردی باشد. مانند خواص مطلوب مقاوم به سایش، فرسایش و خوردگی

دسته بندی انواع پوشش های مرسوم و نانوپوششهای سخت و مقاوم

- نسل اول: پوشش دوجزیی TiN، TiC،CrN و ZrN

- نسل دوم: پوششهای سه جزیی مانند پوششهای TiCN، TiAlN، TiSiNو AlCrN

- نسل سوم: پوششهای چندلایه و ابرشبکهای مانند پوششهای TiN/VNو TiN/TiAlN

- نسل چهارم: پوششهای نانوکامپوزیتی مانند پوشش TiAlSiN

- نسل پنجم: پوششهای DLCبا ضریب اصطکاک در حدود 1/0

- نسل ششم: پوششهای هیبریدی، ترکیبی از دو نسل مختلف

- نمونههای تجاری نانوپوششها در صنایع و ماشینآلات نساجی

در ماشین آلات نساجی به دلیل تولید بدون توقف و سایش و درگیری دائمی اجزاء مکانیکی با یکدیگر و یا با نخ و پارچه، نیاز مبرمی به استفاده از پوششها وجود دارد. در گذشته برای افزایش عمرکاری قطعات و ماشینآلات صنعت نساجی از فرایند آبکاری، سیستمهای مایکرو صیقل، مواد سرامیکی و پلیمری مخصوص استفاده میشد. اما در برخی موارد به دلیل شکل هندسی نامتعارف، جنس مواد تشکیل دهنده و یا حساسیت بالای قطعه، امکان استفاده از این فناوریها وجود نداشته که این قطعات باعث افزایش قیمت تمام شده فرایندها و ماشینآلات میگردند.

در اغلب فرایندهای نساجی مانند تولید الیاف، ریسندگی و بافندگی که دارای مکانیزمهای پیچیده مکانیکی هستند، حساسیت بر روی فرایند تولید محصول نهایی میباشد از اینرو به نقش ماشین آلات کمتر توجه شده است. برای مثال، کششی که به یک نخ میتوان وارد نمود تا باعث پارگی آن گردد، نیروی بسیار کمی است؛ این در حالی است که در فرایند بافندگی وقتی تعداد نخها به بیش از چند هزار سر نخ افزایش می یابد، مقدار این نیرو به صورت تجمعی افزایش یافته و باعث افزایش حساسیت در عملیات بافندگی می گردد. تمام این موارد در حضور اجزای مکانیکی اتفاق می افتد که با سرعت بسیار بالا در بین نخ ها در حال حرکت هستند و تنها پاره شدن یک نخ از چند هزار نخ موجود باعث توقف عملیات میگردد. این توقفات پی در پی سبب بروز مشکلاتی از جمله کاهش راندمان بافندگی، کاهش کیفیت بافت (به دلیل پارگی ها و پیوندها) و استهلاک ماشین خواهد شد که همگی بروی قیمت تمام شده محصول نهایی تاثیر مستقیم خواهند داشت.

- اعمال نانوپوشش بر روی قطعات ماشینهای رنگرزی

یک شرکت چینی در سال 2013 از یک پوشش نانو کامپوزیتی متشکل از ماتریس فلزی و لایه نانو سرامیک (آلومینیوم و کرومیک اسید) استفاده نموده است که دارای خواص ضد سایشی و خوردگی است و برای پوششدهی ماشینهای رنگرزی مورد استفاده قرار میگیرد.

- اعمال نانوپوشش بر روی روتورهای ریسندگی

روتور یا چرخانه فلزي دوار در فرایند ریسندگی است که با سرعتي بالا در حدود10000 دور در دقيقه ميچرخد، قطرچرخانه نسبت به طول متوسط الياف مصرفي انتخاب میشود و از دلایل عمده خرابی روتورها اصطکاک بین الیاف و دیسک روتور است که موجب ایجاد خراش بر روی شیار روتور میگردد و اگر الیاف به اندازه کافی تمیز نباشند این موضوع تشدید میشود که نخ های حاصل مرغوب نخواهند بود. لازمه حل این مشکل داشتن صفحهای با مقاومت سایشی بالا است. این دیسکها معمولا با لایه ای از نیکل پوشش داده میشوند که باز هم سختی کافی را ندارند؛ در این راستا چندین شرکت با بهرهگیری از نانوپوششها توانستهاند مقاومت سایشی، انتقال حرارت بالا، همچنین چسبندگی و ضریب اصطکاک کم را برای این روتورها فراهم آورند.

شرکت zheliang zili machinery co.ltd در سال 2010 سطح روتورهای مورد استفاده در ماشین ریسندگی چرخانهای را با روش CVD با سه پوشش TiN، TiCN، TiC به ترتیب به عنوان لایهی ضد چسپندگی، مقاوم در برابر سایش و خود روان کننده، لایهنشانی کرده است.

روتور یا چرخانه ماشین ریسندگی چرخانه ای

روتور یا چرخانه ماشین ریسندگی چرخانه ای

در سال 2011 شرکت spilit textille machinery manufacturing با روش های PVD ، CVD و plasma CVD با استفاده از نانوپوششهایی همچون CrN ، CN، CrCN ،TiN ،TiCN ،TiAlN ،AlTiN ،ZrN ،WC و DLC سطح روتورهای ماشین ریسندگی چرخانه ای را پوشش داده است. لازم به ذکر است که شرکت Shlafhorst در سال 2001 سطح لاهک روتور را با نیکل و گرانول الماس پوشش داده بود.

روتور و کلاهک روتور ماشین ریسندگی چرخانه ای

روتور و کلاهک روتور ماشین ریسندگی چرخانه ای

- اعمال نانوپوشش بر روی رینگ، شیطانک، غلتک شانه

با توجه به اهمیت پوششدهی قطعات و ماشینآلات صنعت نساجی، شرکتهای بزرگ و متعددی در این زمینه فعالیت مینماید. برای مثال شرکت MBI به صورت تخصصی در حوزه ایجاد پوششهای نانوساختار بر روی انواع قطعات از قبیل انواع غلتکهای شیاردار و بدون شیار مانند غلتکهای برداشت، تغدیه، موج دهی، جمع کننده پارچه، انواع پمپها و دیسکها، صفحه های حرارتی، راهنماهای مورد استفاده در ماشین ها و همچنین پوشش دهی الیاف نخ و پارچه فعالیت دارد.

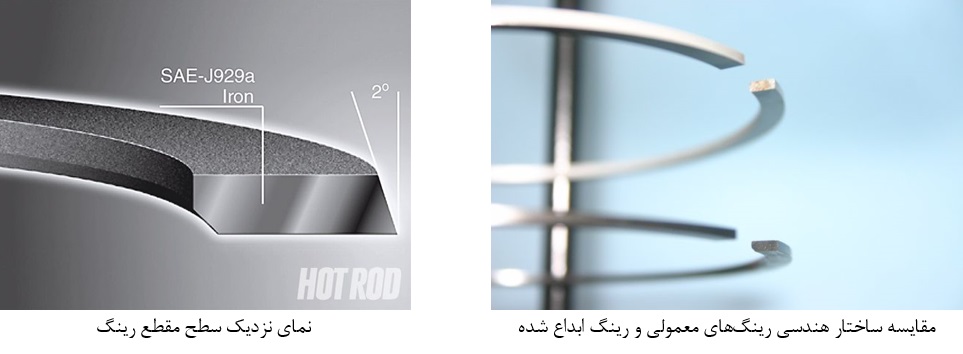

شرکت Surface Technology به عنوان یکی از پیشتازان فناوری نانوپوشش، در سال 2004 پوشش نانوکامپوزیتی(MMC) را برای انواع رینگ، غلتک شانه، روتور و شیطاک در صنعت ریسندگی ابداع کرد. این پوشش نانوکامپوزیتی شامل نانوذرات نیکل، گروه مواد سیلیکون کاربید، بور کاربید، اکسید آلومینیوم، تنگستن کاربید و مخلوط آنها و الماس می باشد که خواصی همچون مقاومت سایشی بالا، روانکاری مناسب، ضریب اصطکاک پایین و انتقال حرارت بالاتر برای قطعات مذکور ایجاد می کند. همچنین این شرکت در سال 2010 پوششی نانوکامپوزیتی با ضخامت nm90 با بهرهگیری از روش CVD و PVD برای پوششدهی رینگها با هسته آهنی یا پلاستیک معرفی نمود که دارای سختی HV 3600-2600 میباشد.

با توجه به استفاده از رینگهای فولادی در تولید نخهای ظریف در فرایند ریسندگی تجمعی، ضروری است با بهرهگیری از نانوپوششها به افزایش عمرکاری این قطعات افزود. از اینرو یک شرکت چینی در سال 2011 با استفاده از نانوپوشش کروم به ضخامت µm 8 به خواصی همچون کاهش پارگی نخ، مقاومت افزایش مقاومت به سایش و سختی و در نهایت افزایش 5 برابری عمرکاری این رینگها دست یافته است. از سوی دیگر فناوران هندی با لایهنشانی پوشش کروم حاوی نانوالماس بر روی رینگهای ریسندگی علاوه بر خواص ذکر شده در بالا، به افزایش سرعت ریسندگی، افزایش نرخ چرخش شیطانک به دور رینگ، افزایش انتقال حرارت (کاهش زمان running-in از 14 روز به 1 روز) و در نهایت کاهش پرزینگی، کاهش نپ، نقاط نازک و نقاط ضخیم، افزایش یکنواختی نخ و کاهش نخ پارگی، افزایش کیفیت نخهای تولیدی و افزایش نرخ بهروری تولید دست یافتند.

شرکت shaoxing water-rich textile equipment co.ltd در سال 2013 شانه مخصوصی با پوشش کامپوزیتی نانوکارامل معرفی نموده که در آن تمامی سطح شانه به پوشش ذکر شده آغشته شده و سبب افزایش مقاومت سایشی، سختی، سفتی و کاهش ضریب اصطکاک میشود. ضخامت این پوشش بین µm 5-2 است.

شانه بافندگی

شانه بافندگی

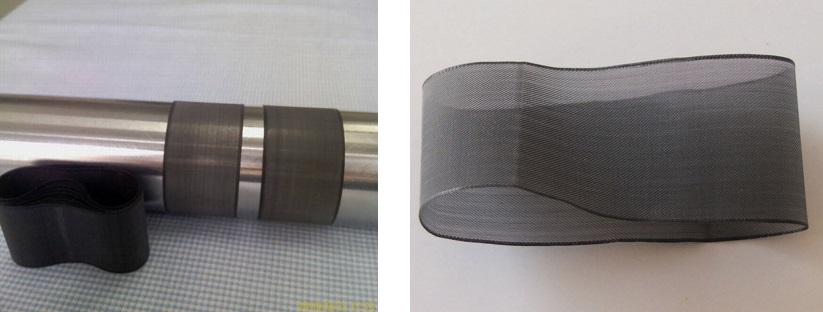

- اعمال نانوپوشش بر روی آپرون

آپرونها به طور معمول در ناحیه کشش ماشینهای نساجی و در نواحی که نیازمند هدایت الیاف در یک مسیر مشخص در حین تولید است، استفاده میشوند که نقش یک تسمه نقاله یا یک وسیله متراکم کننده جهت عبور الیاف را تا قبل از وارد شدن به ناحیه پیچش را ایفا میکنند. در سال 2012 فناوران با ایجاد یک نانوپوشش SiO2 موجب بهبود خواص سایشی، رفتار اصطکاکی و همچنین تغییر نوع بافت و مشبندی آپرونها شدند که به حرکت منسجم تر الیاف و عدم پراکندگی آنها می شود.

آپرون با نانوپوشش

- اعمال نانوپوشش بر روی ماشین کارد

ماشین کارد قلب خط ریسندگی می باشد که وظیفه اصلی آن باز و تمیز کردن الیاف می باشد. این فرآیند باعث سایش سطح سیلندر و سوزنهای روی آن میشود. از اینرو شرکتهای متعددی در زمینه ایجاد پوششهای نانوساختار بر روی ماشینهای کارد فعالیت دارند که از برجستهترین آنها میتوان به شرکتهایBekaert و tianjiao textilاشاره کرد. این شرکتها با استفاده از لایهنشانی پوششهای نانوساختار همچون DLC و Ti(C,N) به روش PACVD موجب افزایش مقاومت به سایش این قطعات میشوند.

ماشین کارد

ماشین کارد

6 . اعمال نانو پوشش بر روی زننده ها

باز کردن الیاف از وظایف اصلی ماشین های ریسندگی است که این کار به وسیله انواع مختلف غلتک های زننده انجام میشود؛ این غلتک ها براساس نوع الیاف مصرفی متفاوتند. غلتک های زننده با سرعت به تکه های الیاف برخورد و آنها را از هم باز میکنند و چون الیاف ورودی تمیز نیستند و حاوی خاک، خس و خاشاک و انواع ناخاصی های گیاهی و غیر گیاهی هستند، سطح زننده ها دچار آسیب میشود و پس از مدتی میزان و کیفیت باز شدگی الیاف کاهش مییابد. برای جلوگیری از سایش آنها شرکت ریتر زنندههایی با پوشش نانویی وارد بازار کرده است که بر اساس الیاف مصرفی نوع پوشش زننده متفاوت است. این شرکت از موادی مانند الماس، الماس-نیکل، نیکل و.. استفاده کرده است.

انواع سطح زننده

انواع سطح زننده

7.اعمال نانوپوشش بر روی نگهدارنده پروژکتایل

در ماشينهاي بافندگي قطعهای به نام پروژکتایل وجود دارد که در انتهاي گيره اي وجود دارد که ابتداي نخ پود را گرفته و آن را به داخل دهنه وارد مي کند. پروژکتایل در مدت زمان کواهی با نیروی زیادی به ترمز پروژکتایل میرسد. به محض ورورد پروژکتایل به محفظه، اصطکاک دینامیکی بین پروژکتایل و صفحه ترمز افزایش یافته و منجر به فرسودگی قطعه نگهدارنده می شود؛ از اینرو این قطعه نیازمند اصلاح سطح میباشد. جهت بهبود خواص سایشی پروژکتایلها، صفحه داخلی با پوششهایی همچون TiS2، WS2 و نانولوله کربن پوشش داده شده. که باعث افزایش سختی، پایداری شیمیایی و رسانایی حرارتی و همچنین کاهش چگالی آنها میگردد.

گیره ترمز پروژکتایل

گیره ترمز پروژکتایل

- ماشین های بافندگی حلقوی (تریکو بافی)

در ماشینهای گردباف و جوراب بافی، افزایش سرعت و یا ایجاد بافت های سنگین و متراکم منجر به ایجاد تنش در سوزنها می شود. این تنش در بخش قلاب سوزن بسیار افزایش می یابد و شکستگی سوزن ها در اثر خستگی و تنش بالا امری کاملا طبیعی است. به طور معمول تعویض سوزنها قبل از زمان رسیدن به خستگی فلز یعنی بعد از تولید 80 تا 90 تن پارچه اتفاق می افتد. تعداد سوزنها در یک ماشین گردباف در حدود 2 تا 3 هزار سوزن و در ماشین های تخت باف بسته به تراکم در حدود 1500 سوزن می باشد. در ماشین های جوراب بافی معمولا تراکم پایین تر اما سرعت آن بسیار بالاتر از ماشین های گرد باف معمولی است؛ به این دلیل تنش وارده به سوزنها بیشتر است. ساییدگی در این سوزنها در قسمت ماهک، بین ماهک و نخ های در حال بافت است. در این راستا شرکت Groz-Beckert سوزن ها را با پوشش ها و نانوپوشش ها و اسپری پلاسما پوشش میدهد.

- ماشین سوزنزنی تولید کننده بی بافت

ماشینهای سوزنزنی برای تولید پارچه های بی بافت طراحی شده اند. تعداد سوزنها در عرض ماشین در هر متر بین 3 تا 5 هزار سوزن می باشد و عرض ماشین ها معمولا بین 2 تا 4 متر می باشد. بنابراین تعداد سوزنها در یک ماشین بین 24 هزار تا 40 هزار سوزن برای عرض 4 متر و 12 هزار تا 20 هزار برای عرض 2 متر می باشد. با توجه به اینکه تک تک سوزنها در این ماشین قابل تعویض می باشند، سرویس کاری آن به صورت هفتگی و تنها برای تعویض سوزنهای آسیب دیده می باشد. اما بسته به مدت زمان استفاده، جنس الیاف و تعداد سوزن زنی در هر دقیقه (RPM)، سوزنها در اثر سایش با الیاف پس از مدتی کند شده و نیاز به تعویض پیدا می کنند.

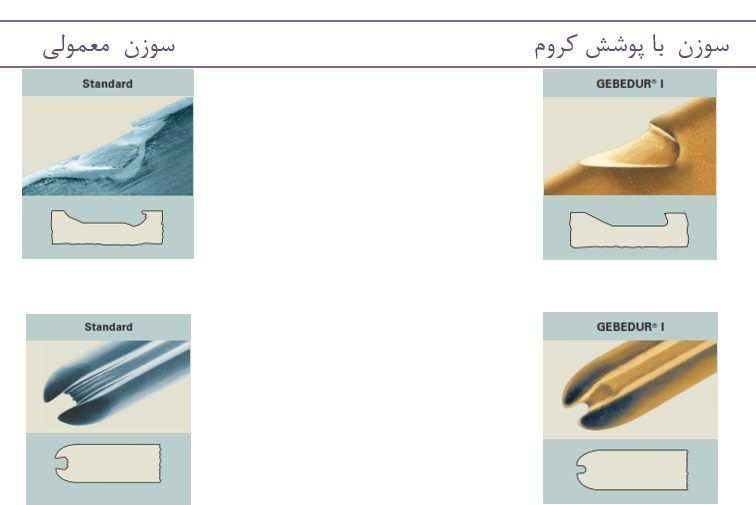

شرکت Groz-Beckert آلمان که یکی از بزرگترین شرکت های تولید کننده انواع سوزن برای ماشینهای نساجی است، سوزن های مخصوصی را از قبیل موارد زیر وارد بازار کرده است:

1-سوزن های خیاطی مخصوص دوخت پارچه های دنیم(جین):

به ادعای این شرکت نانوپوشش ویژه این سوزنها مانع شکستن آن ها در اثر برخورد با پارچه ی ضخیم دنیم میشود که علاوه بر کاهش نخ پارگی، دوخت های در رفته از زیر سوزن نیز کاهش مییابد و سر سوزن نیز آسیب کمتری میبیند.

2-سوزن های مخصوص تولید بی بافت ها با کاربرد فیلتراسیون:

پوشش های ویژه این سوزن ها که پوشش صفحه ای کروم و پوششی با نام تجاری GEBEDUR هستند سبب طولانی تر شدن عمر آنها و افزایش استحکام سوزنها میشود. این مواد معمولا با PTFE پوشش داده میشوند که این سوزنها استحکام کافی برای این سطوح را دارند. از مزایای آنها میتوان به قیمت نهایی پایین و مناسب بودن برای استفاده بر روی سطوح حاوی منسوج و غیر منسوج مانند لایه پوشش داده شده روی فیلترها اشاره نمود. این سوزنها در مقایسه با نمونه های مشابه انعطاف پذیری بالایی دارند.

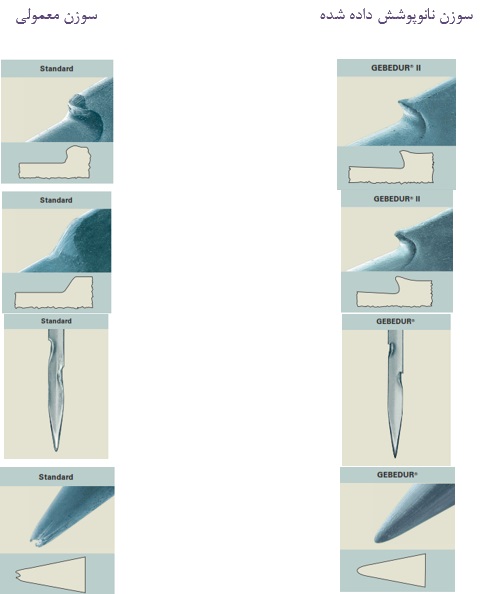

3-سوزن های نمدی

این سوزن ها که در صنعت بی بافت ، موکت، چرم و … به کار می روند، در معرض سایش شدید با الیاف قرار دارند.این سایش شدید به مرور زمان سبب خرابی سوزن و کاهش کیفیت محصول نهایی می شود. با استفاده از پوشش هایی که شکل آنها در زیر آمده است، مقاومت سایشی آنها برای عملیات سوزن زنی بالا میرود.

این سوزن ها مناسب برای تولید منسوجات متشکل از الیاف شیشه، کربن و سرامیک هستند که علاوه بر مقاومت سایشی بالا و عمر طولانی، دفعات توقف ماشین و به دنبال آن تنظیمات راه اندازی کاهش می یابد.

این سوزن ها مناسب برای تولید منسوجات متشکل از الیاف شیشه، کربن و سرامیک هستند که علاوه بر مقاومت سایشی بالا و عمر طولانی، دفعات توقف ماشین و به دنبال آن تنظیمات راه اندازی کاهش می یابد.

سوزن های معمولی، با پوشش کروم و با نانوپوشش پس از استفاده در مدت زمان مساوی به شکل زیر در آمده اند:

- لوازم جانبی

سایر لوازم جانبی همچون انواع چرخ دنده، بلبرینگ و سیم بکسل با استفاده انواع نانوپوششها لایهنشانی میشوند. برای مثال شرکت Qingdao feng yi extile equipment سیم بکسلها، پیچ و مهرههایی با پوشش نانو کامپوزیتی ساخته است که دارای مقاومت سایشی و پایداری حرارتی بالا میباشند و در ماشین های دولاتابی و ریسندگی مورد استفاده قرار میگیرند. قطعات با پوششهای نانوساختار در مقایسه با نمونههای با پوشش نیکل دارای عمرکاری بالاتری میباشند.

برخی دیگر از کاربردهای نانوپوششها در جدول زیر آمده است:

| فناوری

|

کاربرد نانوپوشش سخت | شرکت |

| تنگستن کربید-nano HVOF | پوشش های فوق سخت با دمای کم برای سطوح با دید کم، برای کاهش مقاومت در برابر خوردگی در قطعاتی مانند انواع شیر و سوپاپ، پاتاقان، اکسترودر (رشته ساز) | HARDIDE

|

| PVD- CVD_ plasma spray | عمده فعالیت برای پوشش دهی پارچه های تاری پودی و بیبافت ها است و قطعاتی مانند تیغه های برش پارچه و غلتک های رولینگ پارچه | HARODITE

|

| پوشش نانوکامپوزیت | بخش عمده فعالیت بر روی پوشش دهی بیبافت ها ، الیاف شیشه، رزین و چرم | ARKEMA

|

| نیکل و ترکیبات انتخابی متفاوت از مواد سخت غیر ارگانیک | این دو شرکت باهم ادغام شده و فعالیت آنها بر روی پوشش دهی قطعات ماشین های نساجی به ویژه ریسندگی رینگ و اپن اند است | 3M™ و ESK |

| کربن شبه الماس | تمامی قطعات ماشین آلات با هدف کاهش مقاومت سایشی و افزایش سختی | SULZER

|

| نیکل ، سرامیک، الماس برنیزه شده ، فولاد برنیزه شده، الماس،الماس-نیکل، کربن نیترید، نیترید، کروم سخت، PU | تمامی قطعات مورد نیاز پوشش دهی در ریسندگی مانند روتور،رینگ،شیطانک، بوبین، دیسک های روتور، انواع غلتک ها بر اساس مورد استفاده،قطعات مورد استفاده در سیستم های مکش، انواع آپرون ها در سیستم های کشش، | RIETER

|

|

PVD- PACVD، کربن شبه الماس،الماس-نیکل، کربن نیترید،کروم سخت، تنگستن کربید |

Aerlikon balzers |

خلاصه مدیریتی گزارش

در سالهای اخیر با توجه به پیشرفت چشمگیر فناوری نانوپوششها در کشور امید است تا بتوان با بهرهگیری از این فناوری، مشکلات موجود در مواجهه با پدیده سایش، فرسایش، خوردگی، حساسیتهای شیمیایی و زیست سازگاری را در حوزه پزشکی مرتفع کرد. در این رهگذر کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو، «مرکز توسعه نانوپوشش» را تاسیس نموده است. هدف این مرکز حل مشکلات صنعت در حوزه سایش، فرسایش و خوردگی با تاکید بر توان فناوری داخلی می باشد. لذا برای دستیابی به این مهم سازندگان تجهیزات لایهنشانی و مراکز خدمات فناوری را گرد هم آورده است تا بتواند از طریق حمایتهای مالی و معنوی، مسیر رسوخ فناوری نانوپوشش در صنایع کشور را هر چه بیشتر تسهیل نماید.

معرفی مرکز توسعه نانوپوشش

مرکز توسعه نانوپوشش یکی از زیر مجموعههای کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو در سال ۱۳۹۲ با هدف رسوخ فناوری نانوپوششها در صنایع و شرکتهای متقاضی و همچنین هدایت و حمایت شرکتهای فناور در حوزه نانوپوشش تشکیل شد. در حال حاضر این مرکز با ارائه خدماتی همچون مشاوره و عارضهیابی، مهندسی، تحقیق و توسعه، آموزش تخصصی و حمایتهای مالی ویژه در صدد بهرهمندی صنایع و شرکتهای متقاضی از این فناوری میباشد. اهداف مهم این مرکز به قرار ذیل است:

- آشنایی صنایع با پتانسیلهای بالقوه و بالفعل فناوری نانوپوشش

- ارائه خدمات فنی، مشاورهای، تحقیق و توسعه ای به صنایع

- حل مشکلات صنعتی موجود با تکیه بر توانمندی فناوری

- رسوخ، بکارگیری و توسعه فناوری نانوپوشش در صنایع

- کمک به فناوران جهت عرضه فناوری به صنعت

- بازارسازی و بازار یابی فناوری نانوپوشش

- کمک به افزایش بهره وری صنایع از طریق بکارگیری فناوری نانوپوشش

- رصد آخرین تحولات جهانی در حوزه پژوهشی و صنعتی فناوری نانوپوشش

————————————————–

تهیه و تنظیم:

- مرکز توسعه نانوپوشش گروه صنعت و بازار با همکاری بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================