کاربرد فناوری نانو در نیروگاههای تولید برق

در این گزارش مروری بر کاربردهای فناوری نانو در بخش تولید انرژی (نیروگاهها) و ذخیره سازی آن انجام شدهاست. بخش عمده اثرات فناوری نانو در این بخش در بهبود عملکرد، کاهش تلفات انرژی، کاهش مشکلات زیست محیطی و افزایش مقاومت مکانیکی در بخشهای مختلف میباشد. در حوزه تولید انرژی، میتوان به توربینها، ژنراتورها، سلولهاي خورشيدی، پیلهای سوختی، توربینهای بادی، مواد ترموالکتریک، مواد مغناطیسی و … و در حوزه ذخیرهسازي انرژي میتوان به انواع باتریها، ابرخازنها، روانکارها، شیشههای عایق و … اشاره کرد. از این رو از مهمترین بسترهای بكارگیری نانوتكنولوژی در ساخت و تولید مبدلهای انرژیهای نو (مثل سلولهای خورشیدی و پیلهای سوختی)، كاهش آلایندههای زیست محیطی نیروگاههای گازسوز (با استفاده از كاتالیستهای احتراق) مواد ترموالکتریک، فیلترها، و افزایش راندمان این نیروگاهها (با بكارگیری نانوپوششها و نانومگنتها) است [1]. در شکل 1 کاربرد فناوری نانو در صنعت تولید برق نشان داده شدهاست.

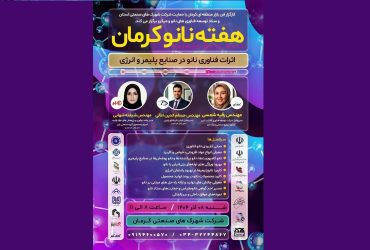

شکل 1: نمایش طرحوار از کاربرد فناوری نانو در صنعت تولید برق.

صنعت برق به دلیل نقش زیر بنایی و ارتباط تنگاتنگ با عوامل موثر بر رشد اقتصادی، صنعتی پویا و تاثیرگذار است و افزایش کارایی و بهرهوری در آن از اهمیت فوق العادهای برخوردار است. بخش تولید برق مهمترین و در عین حال پر هزینهترین بخش در صنعت برق میباشد. بنابراین با ورود رویکردهای جدید نسبت به این صنعت، امروزه چالشهای بزرگی در صنایع و حوزههای مختلف بهوجود آمدهاست. در این بین، فناوری نانو که امروزه در بسیاری از صنایع نفوذ پیدا کرده، در نیروگاههای برق نیز در حال ایفای نقش میباشد. رمــز موفقیت کشــورها و در مقیاس کوچکتر بنگاههای اقتصادی، تولید مبتنی بر فناوری روز و کارآمد و با بهرهوری بالا اســت. به عبارت سادهتر هــدف آنها تولید محصول و ارائه خدمات با ارزش افزوده بیشتر اســت. دستیابی به اين هدف بدون تکیه بر دانش روز، مواد و فناوریهای نوين میسر نخواهد شــد.

وظیفه اصلی یک نیروگاه تبدیل انرژی از دیگر شکلهای آن مانند انرژی شیمیایی، انرژی پتانسیل گرانشی و … به انرژی الکتریکی است. وظیفه اصلی در همه نیروگاهها تقریباً بر عهده مولد یا ژنراتور است؛ ماشینی دوار که انرژی مکانیکی را به انرژی الکتریکی تبدیل میکند. انرژی مورد نیاز برای چرخاندن یک ژنراتور از راههای مختلفی تأمین میشود و عموماً به میزان دسترسی به منابع مختلف انرژی در آن منطقه و دانش فنی گروه سازنده بستگی دارد. در این بین نیروگاههای حرارتی از اهمیت بسزایی برخوردارند و چالشهای بزرگی نیز درپی دارند. برخی از قسمتهایی که در انواع نیروگاههای حرارتی عموما موجود میباشد و بوسیله فناوری نانو میتوان در عملکرد آنها بهبود ایجاد کرد عبارتند از:

- مدخل هوا

- توربین و کمپرسور

- محفظه احتراق

- ژنراتور

- اگزوز و استک[1]

- میله روتور و بلبرینگ

- بویلر

- کندانسور و فیدواتر پمپ[2]

- برج خنککننده

در ادامه برخی از این قسمتها بصورت مختصر شرح داده خواهد شد و سپس به بررسی نقش فناوری نانو در هریک از این قسمتها پرداخته شدهاست.

1- سامانههای فیلتراسیون در ورودی هوای[3] توربینهای گازی

هوای ورودی به کمپرسور نیروگاه گازی باید کاملا تمیز و خشک (عاری از هرگونه ذرات معلق در فضای اطراف خود) باشد. زیرا از طرفی رسوب گرد و غبار روی پره کمپرسور و توربین شکل آیرودینامیکی پرههای آنها را بهطور محسوس تغییر داده و باعث صدمه دیدن آنها میشود و از طرف دیگری باعث ایجاد احتراق نامناسب خواهدشد. بنابراین تمامی توربینهای گاز، مجهز به سامانههای فیلتر متعددی جهت تمیز کردن هوای ورودی هستند که در این سامانهها چند ردیف فیلترهای مختلف جهت جلوگیری از ورود قطعات بزرگ تا کوچک وجود دارد [1و2]. در شکل 2 این قسمت از ورودی هوای توربین گازی نشان داده شده است. در ردیف اول سامانه ورودی هوا از توریهایی با مش بزرگ جهت جلوگیری از ورود قطعات بزرگ مانند پرندهها و … استفاده میشود. در ردیف دوم فیلترهای فلزی قرار میگیرند که در آن ذرات عبوری در اثر دوران داخل فیلترها به اطراف کانال عبور هوا منتقل شده و از مسیر جریان خارج میشوند. در ردیف سوم از فیلترهایی استفاده میشود که از عبور ذرات با قطر بزرگتر از 50 میکرون جلوگیری کنند. معمولا در این ردیف از فیلترهای کاغذی، پارچهای (کیسهای) و یا فیلترهای استوانهای و کلهقندی و کارتریج استفاده میشود.

بر حسب شرایط محیطی مکان نصب توربین، فیلترهای مختلفی طراحی شدهاند. از جمله این فیلترها میتوان به فیلترهای با راندمان بالا و خود تمیز کن[4] و فیلترهای رطوبت گیر جریان هوای ورودی اشاره کرد. بهطور کلی میتوان فیلترها را به دو نوع سیستمهای فیلتراسیون استاتیکی و دینامیکی)خود تمیزکن) تقسیمبندی کرد[1و3].

چالشهای اصلی دو نوع فیلتراسیون عبارتنداز[2-5]:

- افزایش راندمان و رابطه معکوس آن با کیفیت فیلتراسیون،

- کثیفی زود هنگام المانهای سیستم فیلتراسیون استاتیکی که منجر به تعویض مکرر فیلترها میشود،

- راندمان پایین فیلتراسیون (خصوصا فیلترهای کیسهای) در سیستم فیلتراسیون استاتیکی،

- عبور خط هوای فشرده در خلاف جهت عبور هوای اصلی توسط کمپرسور از فیلترها و در نتیجه اختلال در فشار و دبی هوای ورودی به کمپرسور .

شکل 2: قسمت سامانه فیلتراسیون در ورودی هوای توربین گازی[1].

تحقیق و توسعه بر روی نانوالیاف[5] در سالهای اخیر، بدلیل قابلیت قابل ملاحظهی آنها در افزایش عملکرد المانهای فیلتری، رشد چشمگیری داشته است[6]. زماني كه قطر فيبرهاي پليمري از ميكرومتر به زيرميكرون يا نانومتر كاهش پيدا ميكند، خصوصيات جالب توجهي در آنها ظاهر ميشود كه میتوان به نسبت بزرگ سطح به حجم، قابليت انعطافپذيري در گروههاي عاملي سطحي و عملكرد مكانيكي عالي مانند سختي و قدرت كشساني بالا اشاره نمود. اين ويژگي برجسته، نانوالیاف پليمري را بهعنوان گزینهای مهم و مناسب براي كاربردهاي ويژه معرفي ميكند. نانوالیاف پلیمری با توجه به جنس، شكل و اندازه نهايي میتوانند توسط روشهای مختلفی از قبیل طراحی (کشیدن)[6]، سنتز قالب[7]، جدایی فاز[8]، خودآرایی[9] و الکتروریسی[10] تهیه گردد[7].

در حال حاضر روش الکتروریسی بیشترین استفاده را برای ساخت نانوالیاف دارد. در این دستگاه یک درام در داخل حمام محلول پلیمری غوطهور شده و با اعمال ولتاژ بالا به محلول، مواد پلیمری به صورت الیاف نازک از سطح درام به سمت جمع کنندهای که در بالای آن قرار دارد، شتاب میگیرند و در نهایت لایهای از نانو الیاف روی سطح جمع کننده تشکیل میشود. بسته به میزان اختلاف پتانسیل اعمالی و غلظت محلول، ابعاد الیاف میتواند متفاوت باشد. جهت پوشش زیرلایههای مختلف (از قبیل فیلتر، پارچه، کاغذ و…) سیستم کشش فیلتر در این دستگاه تعبیه شده است. این دستگاه در هر بار اجرای دستور الکتروریسی، امکان بررسی تأثیر تغییرات یک یا چند پارامتر در تولید نانوالیاف را فراهم میکند. با استفاده از این دستگاه میتوان اثراتی مانند اثر تغییرات سرعت تزریق محلول پلیمر، سرعت حرکت نازل، فاصله الکتروریسندگی و سرعت چرخش درام را در خواص نهایی نانوالیاف پلیمری بررسی نموده و شرایط بهینه را در حداقل زمان ممکن به دست آورد. شکل 3 نمایی از این دستگاه را نشان میدهد.

شکل 3: الف) دستگاه استاندارد الکتروریسی ب) تصویر میکروسکوپ الکترونی روبشی از نانوالیاف پلی اورتان الکتروریسی شده.

با اعمال پوشش روی نانوالیاف میتوان برخی از خواص آنها مانند استحکام را بهبود بخشید. نانوالیاف با پوششدهی مستحکم در فیلترهای خود تمیزکن یا پالس جت و فیلتراسیون عمقی کاربرد بیشتری پیدا کردهاند[8 و 9].

یکی از شرکتهای پیشتاز در زمینهی تولید نانوالیاف، شرکت (H&V[11]) میباشد. این شرکت اخیرا نانووبهایی[12] را تولید کرده است. در این نوع پوشش میتوان به فیلتراسیون با راندمان و ماندگاری بیشتر نسبت به انواع قبلی دست یافت. این فناوری پیشرفته در نانوالیاف، کاربردهای فراوانی برای بهبود خواص سدکنندگی، پالایش مایعات و گازها خواهد داشت. این فناوری شامل یک ساختار میکرومتخلخل، بادوام و کنترل فرآیندی بینظیر است. نمونهای از این نانووبها در شکل 4 نشان داده شدهاست[6].

در داخل کشور نیز، شرکتهایی مانند فناوران نانومقیاس در زمینه ساخت دستگاههای تولید کننده نانو الیاف و محصولات مرتبط فعالیت میکنند. در حال حاضر این شرکت تولیدکننده انواع دستگاه الکتروریسی نازلی و بدون نازل در مقیاس آزمایشگاهی و صنعتی میباشد. دستگاه صنعتی این شرکت قادر است تا حدود 1000متر مربع در ساعت را با نانوالیاف پوشش دهد؛ در این دستگاه کاغذ فیلتر معمولی با یک لایه از نانوالیاف به منظور کارایی و طول عمر فیلتر پوشش داده میشود. فیلترهایی که در حال حاضر در نیروگاهها استفاده میشوند، کارایی در حدود80 درصد دارند که میتوان با پوششدهی نانوالیاف توسط این شرکت به 92-91 درصد افزایش یابد.

شکل 4: نمونهای از نانو الیاف تولید شده در شرکت H&V.

انواع نانو الیاف تولید شده در این شرکت به شرح زیر میباشد:

پلی آمید 6 (PA6)

پلی آمید 6،6 (PA66)

پلی اکریلونیتریل (PAN)

پلی وینیل الکل (PVA)

نانوالیاف الکتروریسی شده پلی کاپرولاکتون (PCL)

نانوالیاف الکتروریسی شده پلی لاکتیک گلایکولیک اسید (PLGA)

در حال حاضر شرکت تولیدی صنعتی بهران فیلتر نیز اقدام به خرید دستگاه تولید نانوالیاف در مقیاس صنعتی از شرکت فناوران نانو مقیاس به منظور تولید فیلترهای نیروگاهی، نموده است و توانسته است فیلترهای نیروگاهی در حد کلاس جهانی F9 تولید کند[10].

2- پرههای توربین

توربین وسیلهای است که انرژی جنبشی سیال متحرک را به انرژی مکانیکی تبدیل میکند. به طور کلی، دو نوع توربین وجود دارد که عبارتند از توربین جریان شعاعی و توربین جریان محوری. به لحاظ امكان ايجاد تنشهاي حرارتي ناشي از درجه حرارت زياد، توربينهاي جريان شعاعي معمولا در درجه حرارت بالا قابل استفاده نيستند. در توربینهای جريان محوري، هواي داغ فشرده درون اتاق احتراق از قسمتهای مختلف توربين عبور ميكنند. این قسمتها شامل يك رديف تيغههاي ثابت[13] در بدنه و يك رديف از تيغههاي متحرك[14] است که روي يك ديسك متحرک قرارگرفتهاند (شکل 5) و به محض آنكه گاز داغ به تيغههاي ثابت برسد منبسط ميشود و فشار گاز آن به انرژي جنبشي تبديل ميشود. اين فرآيند كاملا عكس فرآيند فشارافزايي است.

شکل 5: نمونهای از یک توربین جریان محوری.

پرههاي توربين اوليه از فولادهاي آستنيتي[15] و به روش فورج تهيه ميشدند ولي بدليل استحكام خزشي[16] كم در اوايل دهه 1940 سريعا با آلياژهاي پايه جايگزين شدند. پس از آن آلياژهاي ديگري با استحكام بالاتر و توانايي دمايي بالاتر در انگلستان و در آمريكا طراحي و به كار گرفته شدند. امروزه پرههای توربین از جنس سوپرآلياژها و آلياژهاي تيتانيوم و آلومينيوم هستند. هزینه تامین مواد اولیه از یكسو و پیچیدگی روشهای تولید، ماشینكاری و كنترل كیفی از سوی دیگر سبب شده است كه این قبیل قطعات قیمت تمام شده بالایی داشته باشند. قطعات مذكور در تماس مستقیم با گازهای داغ هستند و در اثر عوامل تخریبی مختلفی از جمله سوخت مورد استفاده شوكهای حرارتی و شرایط محیطی، آسیب میبینند. آسیبهای وارده به صورت كاهش ضخامت و تضعیف فلز پایه به دلیل خوردگی[17] داغ، اكسیداسیون، فرسایش[18] و پوستهشدن یا افت خواص مكانیكی در اثر نفوذ عوامل مضر به داخل زمینه آلیاژ، بروز میكنند. در شکل 6 پرههای آسیب دیده شده بدلیل خوردگی و فرسایش نشان داده شدهاست[12].

شکل 6: خوردگی و فرسایش پرههای توربین گاز.

در سه دهه اخیر تلاشهای زیادی برای افزایش مقاومت این آلیاژها انجام شدهاست تا بدین وسیله افزایش توأم با استحكام و مقاومت به اكسیداسیون و خوردگی و امكان بالا بردن دما جهت افزایش راندمان توربین فراهم شود و نیز بتوان از سوختهای ناخالصتر و ارزانتر برای احتراق استفاده كرد. افزایش مقاومت به خوردگی آلیاژ، با بهبود تركیب شیمیایی، اصلاح ریزساختار، كنترل دمای كاری و كاهش عوامل خورنده در محیط كاری صورت میگیرد. همچنین افزودن برخی عناصر مانند كروم و آلومینیوم سبب افزایش مقاومت به خوردگی و اكسیداسیون میشود. اما افزودن این عناصر سایر خواص آلیاژ مانند استحكام و مقاومت به ضربه را به شدت كاهش میدهد. از طرفی كاهش دمای كاری توربینها، راندمان را كاهش داده و مقرون به صرفه نخواهد بود. به منظوركاهش عوامل خورنده میتوان از حذف كردن سوخت، هوا و … استفاده كرد ولی حذف كامل این عوامل امكانپذیر نیست. از این رو جهت برطرف كردن معضلات مذكور، استفاده از پوشش مطرح شده كه فلسفه آن طراحی سیستمی مشتمل از یك آلیاژ با استحكام بالا برای تحمل تنشها و یك پوشش سطحی برای رسیدن به بالاترین خواص حفاظتی در برابر محیط است[13]. از بین پوششهای مرسوم میتوان به پوششهای سرامیكی (تك فاز و كامپوزیتی) و پوششهای كروم سخت اشاره كرد. اما همه این روشها مشكلات مهمی دارند كه باعث محدودیت در استفاده از آنها میشود. آبكاری كروم، همراه با مواد سمی و خطرناك است و رفع آنها هزینه بسیار زیادی میطلبد، از طرف دیگر پوششهای پاشش پلاسمایی سرامیكی، قیمت كمتری نسبت به كروم سخت دارند، اما تردند و چسبندگی خوبی با زمینه ایجاد نمیكنند[14]. از این رو جایگزینی این پوششها با پوششهایی كه این مشكلات را نداشته باشند نیز بسیار موردتوجه است و از میان راههای مختلف، استفاده از پوششهای نانوساختار از بهترین و جدیدترین شیوهها محسوب میشود.

با توجه به تاثیر بسزای بكارگیری فناوری نانو در بهبود خواص پوششها، تاكنون خواص مختلفی از پوششها مورد بررسی قرار گرفتهاست. در این میان پوششهای سد حرارتی[19](TBC) از اهمیت بسزایی جهت ایزوله كردن حرارتی اجزای داغ، برخوردارند چرا كه این پوشش، فلز را ایزوله میكند و باعث میشود كه با بالاتر رفتن دمای كاری، بازدهی موتور افزایش یابد، دمای اجزای فلزی پایینتر بیاید و در نتیجه خوردگی دیرتر صورت گیرد و احتیاج كمتری به خنككننده باشد. این موارد در مجموع منجر به بهبودكارایی، بازدهی و طول عمر بیشتر اجزای موتور توربینهای گازی میشود. معمولا برای ساخت این مواد از لایههای نانو متری اکسید آلومینیوم (Al2O3) و اکسید سیلیسیوم (SiO2) استفاده میشود. مهمترین آسیبهای وارد شده به پوششهای سد حرارتی، پوسته شدن در فصل مشترک پوشش سرامیکی ـ فلز میباشد. دلیل این اتفاق اکسیداسیون پوشش اتصالی و تغییر سریع درجه حرارت در توربین گاز میباشد. این مشکل را نیز میتوان با استفاده از مواد نانو ساختار برای پوشش سد حرارتی بهبود بخشید. در واقع فلزات نانوساختار با کاهش اندازه دانه، سختی و استحکام بالاتری دارند. همچنین در نتیجه افزایش مرز دانهها نفوذپذیری و ضریب انبساط حرارتی افزایش و هدایت حرارتی کاهش مییابد. در نتیجه مواد نانو ساختار میتوانند در پوششهای سد حرارتی کاربرد داشته باشند[15]. عمدهترین روشی كه برای پوشش سد حرارتی در حالت نانوساختار بكار گرفته میشود، پوشش دهی پلاسمایی است[14]. شکل 7 تاثیر حضور پوشش سد حرارتی را نشان میدهد.

شکل 7: تاثیر پوشش سد حرارتی نانو ساختار بر روی پرههای توربین گاز.

بنا بر عقیده محققان، مهمترین پارامترها در بهبود و كارایی پوششهای (TBC) عبارتند از:

الف) افزایش استحكام و سختی

ب) افزایش مقاومت به خوردگی

ج) كاهش هدایت حرارتی

د) بهبود مقاومت به سایش

شركت آمريكايي GE از نانو پوششهاي فوق در ساخت پره توربين گازي استفاده كرده است. شركت آمريكايي Inframat Corporation [20] اقدام به توليد نانو پوششهاي متخلخل سراميكي مقاومت حرارتي TBC كرده است[16]. استفاده از نانو پوششهاي مقاوم به سايش در ژنراتور و ديگر قطعات متحرك نيروگاه وقتي يك قطره در توربين بخار به سطح پره برخورد كند فشار بسيار زياد ناگهاني در مدت زمان كوتاهي توليد ميشود. موج فشار باعث تغيير شكل پلاستيك مواد ميشود. تكرار اين تغيير شكل پلاستيك باعث افزايش تنش داخلي شده و بعد از مدت زمان معيني، تمركر تنش در بعضي از سطوح افزايش مييابد و از استحكام كشش ماده بالاتر ميرود و آنگاه ترك میخورد. شركت سوئيسي PannonPLATIT در اين عرصه فعال است]17[.

در داخل کشور نیز تحقیقات زیادی روی ساخت پوششهای مقاوم به حرارت با استحکام بالا در حال انجام است و نتایج خوبی هم بدست آمدهاست. البته فقط در حد پروژههای دانشگاهی بوده و هنوز مصداق صنعتی نداشته است. بعضی شرکتها در داخل کشور مانند یارانیکان صالح، در زمینه ساخت تجهیزات پوششدهی نیز فعالیت دارند و موفق به ساخت نمونههای صنعتی، نیمه صنعتی و آزمایشگاهی دستگاههای پوششدهی شدهاند]18و19[.

3- عایق حرارتی محفظه احتراق

وظیفه اصلی محفظه احتراق دریافت هوای فشرده از خروجی کمپرسور و انجام عمل احتراق کامل روی سوختهای وارد شده به آن، به شکل مداوم است. دو نوع کلی از محفظه احتراق وجود دارد. محفظه احتراق حلقوی[21] که به شکل حلقوی نسبت به شفت قرار دارد و محفظه احتراق ستونی[22] که به شکل عمودی نسبت به شفت قرار میگیرد. در شکل 8 طرح این دو نوع محفظه احتراق نشان داده شدهاست. طرح و ساخت محفظه های نوع حلقوی احتراق و تعمیر و نگهداری آنها بسیار مشکل است؛ اما راندمانشان بدلیل یکسان بودن فشار گاز در همه نقاط و اشغال فضای کمتر نسبت به نوع ستونی زیادتر است. معایب محفظهی احتراق عمودی، عدم یکسانی فشار در آنها و در نتیجه لگدزدن توربین و حجیم بودن آنها میباشد. اما حسن این محفظهها سادگی تعمیر و نگهداری و مقرون به صرفه بودن آنهاست[20و21].

| الف |

| ب |

شکل 8: الف-نمایش محفظه احتراق توربین گازی، ب- انواع محفظه احتراق، سمت راست نوع ستونی و سمت چپ نوع حلقوی.

عمده چالشهای محفظه احتراق عبارت اند از :

- راندمان پایین احتراق و هدر رفتن حرارت در محفظه احتراق،

- ترک خوردن محفظه در اثر دماهای بالا،

- احتراق ناپایدار شعله که معمولا با تشدیدهای صوتی همراه است،

- عملکرد نادرست سیستم جرقهزن در زمستان و هوای سرد،

- تولید گازهای سمی و آلوده کننده محیط زیست.

بنابراین راهکارهایی نیاز است تا در يك نيروگاه فسيلي حداكثر حرارت توليدي در محفظه احتراق صرف توليد انرژي شده و از اتلاف آن جلوگيري شود. ضمن اینکه حرارت بالا باعث ترک خوردن محفظه نیز نشود. جهت جلوگيري از اتلاف حرارت از مواد عايق در اطراف محفظه احتراق و لولههاي انتقال حرارت استفاده ميشود.

نانوكامپوزيتهاي آيروژل، مواد جديدي هستند كه محافظ و عايق حرارتي مناسبي در مقابل هر سه نوع انتقال گرما شامل تشعش، جابجايي و همرفتي میباشند. خصوصيت ويژه اين محصول، امکان ساخت به صورت مايع است كه امكان استفاده از آن را بر روي سطوح فلزي و غير فلزي توسط پيستوله، برس و رولهاي نقاشي فراهم ميكند. همچنين نانويي بودن ذرات اين پوششها باعث ميشود كه بيشترين نفوذ در حفرههاي سطحي، كه عمليات پوششدهي بر روي آن انجام ميشوند. علاوه بر اين، تراكم اين لايههاي نازك به حدي است كه ميزان تخلخل در آن بسيار كم بوده و عواملي كه سبب خوردگي ميشوند، نيز نميتوانند در اين لايهها نفوذ كنند. ضمناً چسبندگي اين نوع پوشش به ماده هدف بسيار مناسب بوده و استحكام پوشش بسيار بالا است. در شکل 9 در قسمت الف نمونهای از آیروژل و در قسمت ب یک شاخه گل برروی بلوکی از ایروژل قرار داده شده و برروی شعله حرارت میبیند. ضریب انتقال حرارت ایروژل بقدر پایین است که گل هیچ آسیبی نمیبیند [22 و 23].

الف ب

شکل 9- آیروژل و نمونهای از کاربرد آن.

نانوكامپوزيتهاي آيروژل خواص اصلي آيروژلها را داشته و در عين حال خواص مكانيكي و پايداري شيميايي لازم براي مصارف خاص صنعتي را نيز دارا هستند. اين كامپوزيتها عايقهاي بسيار خوب حرارت هستند. اين مواد به دلیل خواص مناسب براي كاربرد در پانلهاي عايق و بلوكهاي نسوز در نيروگاه در محفظه احتراق و ساير قسمتهايي كه نياز به جلوگيري از اتلاف حرارت دارند، قابل استفاده است. همچنين این مواد نسوز ميتوانند خاصيت ضد آتش بودن را توأم با استحكام مكانيكي داشته باشند. شركت [23]GEاز نانوكامپوزيتهاي فوق در ساخت قطعات توربين گازي استفاده كرده است.

شركت آمريكايي Industrial NanoTech,inc كه شركتي علمي-صنعتي است و در زمينههاي گوناگون نانوتكنولوژي فعالیت دارد، محصولي به نام Nansulateتوليد كرده است. اين ماده يك رده صنعتي از عايقهاي مايع است كه به عنوان پوشش روي سطوح مختلف استفاده ميشود. ادعا ميشود كه اين ماده هدايت حرارتي بسيار كمتري از ديگر مواد عايقي كه در مراكز معتبري چون آزمايشگاه ملي لارنس ليورمور ايالات متحده، آزمايشگاه ملي سنديا و دانشگاه فلوريدا توليد شدهاست، دارد. اين ماده همچنين داراي خاصيت ضد خوردگي نيز ميباشد و قادر به صرفهجويي زيادي در مصرف انرژي است. محدوده كاربرد اين عايق در صنايع نفت و گاز، پتروشيمي، دريايي، كاغذ، اتومبيل، دارويي، ماشينسازي صنعتي، ساختمان، ساخت كشتي، نيروگاهي و خانگي است]24[.

شركت آلماني Degussa[24] نیز رده جديدي از رنگهاي آكريليكي بر پايه نانوذرات توليد كرده است. اين رنگها كه سازگار با محيط زيست هستند عاري از حلال، ضد خراش و مقاوم به سايش بوده و قابليت كاربرد روي مواد مختلف (از جمله فلزات و پلاستيك) را دارند. خاصيت ضد سايش اين رنگها ده برابر رنگهاي آكريليكي متداول است. اين رنگها در جلوگيري از خوردگي تجهيزات فلزي و لولهها در نيروگاهها بسيار موثر واقع خواهند شد. علاوه بر ویژگیهای فوق این مواد عایق حرارتی خوبی نیز هستند و میتوانند در محفظه احتراق مورد استفاده قرار گیرند]25[. نمونهای از این رنگها در شکل 10 نشان داده شده است که با استفاده از اسپری اعمال میشوند.

شکل 10: نمونهای از میکرو سرامیکهای تولید شده در شرکت Degussa.

4- خنککاری ژنراتور نیروگاه و الكتروموتورها

ژنراتور وظیفه تبدیل انرژی مکانیکی از توربین به انرژی الکتریکی را دارد. در توربینهای گازی بهدلیل سرعت بالای چرخش آنها از ژنراتورهای نوع قطب صاف استفاده میشود. از قسمتهای عمده، بدنه نگهدارنده، استاتور و سیمپیچهای آن، روتور و سیمپیچهای آن، شفت و سیستم خنک کنندهاست[27]. در شکل 11 یک نمونه ژنراتور نیروگاهی نشان داده شدهاست. یکی از چالشهای مهم ژنراتورها سیستم خنککاری آنها میباشد. سیستم خنک کاری مناسب منجر به بهبود عملکرد ژنراتور و کاهش تلفات انرژی آن میشود.

شکل 11: یک نمونه ژنراتور نیروگاهی بههمراه سیستم تحریک آن.

فناوری نانو در سیستم خنککاری ژنراتور هم میتواند موثر باشد. به این منظور روشهای مختلفی برای طراحی مناسب و بهینه سیستمهای خنک کننده در انواع نیروگاهها پیشنهاد میگردد. در این بین یکی از کاربردهای فناوری نانو برای رفع چالشهای مربوط به خنکسازی استفاده از نانو سیالات میباشد. نانو سیالات که از توزیع ذرات با ابعاد نانو در سیالات معمولی مانند آب حاصل میشوند، نسل جدیدی از سیالات با پتانسیل بسیار زیاد در کاردبرهای صنعتی هستند. اندازه ذرات مورداستفاده در نانو سیالات از ۱ نانومتر تا ۱۰۰ نانومتر میباشد. این ذرات از جنس ذرات فلزی همچون مس (Cu) نقره (Ag) و یا اکسید فلزی همچون آلومینیوم اکسید (Al2O3)، اکسید مس (CuO)و… هستند. این مواد به دلیل قابلیت انتقال حرارت بالا، جهت افزایش خواص خنککنندگی مانند فلوی گرمایی بالا و قابلیت ترشوندگی در غلظت متوسط که مشخصه مفیدی در نیروگاهها است استفاده میشود. بنابراین طراحی سیستمهای خنککنندگی به کمک تزریق نانوسیال برای بهبود سیستمهای مهندسی پیچیده امری ضروری بهشمار میرود. از سوی دیگر یکی از روشهای افزایش ایمنی نیروگاهها افزایش قابلیت انتقال حرارت درآنها است. بنابراین نانوسیالها با توجه به قابلیت فزاینده در انتقال حرارت در نیروگاهها بسیار مورد توجه قرار میگیرند[30].

نانو سیالات سیستم خنککننده پربازدهی را فراهم میکنند که به کمک آن تعداد ترانسفورماتورها نیز کاهش مییابد. ذراتی که در تحقیقات قدیمی به سیالات افزوده میشدند، دارای اندازههای میکرونی بودند. این ذرات پایداری لازم در سوسپانسیون را نداشته و به سرعت تهنشین میشوند. همین امر سبب میشود که مجاری عبور سیال به سرعت مسدود گردد. در حالی که ذرات با اندازه نانو، تشکیل سوسپانسیونهای بسیار پایدارتری داده و پائین بودن سرعت ته نشینی آنها سبب میگردد که مشکل گرفتگی و انسداد مجاری به حداقل برسد [ 31و32].

سیستم پیشنهادی برای انتقال حرارت به کمک نانوسیال (آب+نانو ذرات Al2O3) در شکل 12 نشان داده شدهاست. با افزایش نرخ فلوی ذرات میزان ضریب انتقال حرارت افزایش مییابد و به این ترتیب با افزایش غلظت Al2O3ضریب انتقال حرارت افزایش مییابد[33].

شکل 12: سیستم پیشنهادی برای انتقال حرارت بوسیله نانوسیال Al2O3.

محققان در دانشگاه UJI نوعی نانوسیال با قابلیت هدایت تا دمای 400 درجه سانتیگراد را ارائه دادهاند. این نانو سیال دارای قابلیت هدایت گرمایی بالایی بوده و در زمینه کاربردهای شیمیایی، پتروشیمی و تولید انرژی و برق در نیروگاهها بسیار حائز اهمیت میباشد. بنابراین با استفاده از این تکنولوژی انتقال حرارت در سیستمهای مختلف و نیروگاهها مانند نیروگاه خورشیدی، هستهای، سیکل ترکیبی و حرارتی بسیار بهصرفه و پربازده خواهد شد[34و35].

از آنجا که کشور ما در منطقه گرم واقع شدهاست، تقریبا تمام توربینهای گازی نصب شده در ایران با مسأله کاهش توان در ماههای گرم مواجه هستند. این موضوع باعث میشود که از سرمایهگذاری صورت گرفته برای تولید این میزان قدرت، در مدت بیش از یک چهارم طول سال نتوان استفاده کرد و این درست در حالی است که بیشترین تقاضا برای مصرف برق نیز در این بازه زمانی اتفاق میافتد. در سال 1388 حدود 2900مگاوات (80% کل ظرفیت بهرهبرداری شده) نیروگاه گازی در کشور به بهرهبرداری رسیدهاست]26[. این آمار حکایت از نرخ رو به رشد استفاده از واحدهای گازی دارد و ضرورت افزایش قدرت تولیدی آنها در فصل تابستان را بیشتر نمایان میسازد. نیاز به افزایش توان در ساعات گرم با حداقل هزینه از یک سو و امکان محقق کردن آن در توربینهای گازی از سوی دیگر، باعث شده تا از روشهای خنک کردن هوای ورودی به کمپرسور برای این منظور استفاده شود]27[.

در ایران محققان پارک علم و فناوری دانشگاه تهران با استفاده از فناوری نانو برای بهینهسازی مصرف انرژی در صنایع مختلف، طراحی و ساخت نانو سیال خنککننده صنایع خودروسازی و نیروگاهی را انجام دادهاند. این محصول (نانو سیال خنککننده) برای خنکسازی مبدلهای حرارتی و افزایش راندمان و سرعت تولید واحدهای صنعتی مانند نیروگاهها، برجهای خنککننده، دیزل ژنراتورهای صنعتی و کوچک، انواع چیلرها و سیستمهای برودتی و همچنین خودروهای سبک و سنگین مانند اتوبوس، ماشینآلات راه و ساختمان و کشاورزی و صنایع نفت، گاز و پتروشیمی کاربرد دارد و مورد استفاده قرار میگیرد. خنککننده مبدل حرارتی، از بین بردن رسوب تشکیل شده و جلوگیری از تشکیل لایه رسوبی جدید، افزایشدهنده توان تولید برق ژنراتورها، افزایشدهنده راندمان انواع مبدلها، کاهش اثر خوردگی، نداشتن اثرات زیست محیطی و کاهشدهنده مصرف سوخت در خودروهای سواری از جمله مزایای این محصول است[36

5- روانکاری بلبرینگها

در کنار نانوسیالات برای خنککاری، از روانکنندهها نیز در سیستمهای مختلف الکتریکی و بخصوص در موتورها و ژنراتورها استفاده فراوان میشود. شفت روتور وظیفه انتقال حرکت دورانی بین توربین، استاتور و روتور ژنراتور را دارد. از آنجایی که سرعت دورانی هر یک از سه جز بیان شده یکسان نمیباشد، نیاز است از بولبرینگ استفاده شود. یکی از چالشهای پیشرو در این قسمت افزايش سختي موضعي در سطح روتورهاي نيروگاهي میباشد، که معمولا در اثر اصطکاک و سایش شدید بوجود میآید و گاهی اوقات عملكرد روتور را دچار اختلال ميكند. این مشکل در شکل 14 نشان داده شده است. بنابراین نیاز به یک سیستم روانکاری مناسب در این قسمتها نیاز میباشد.

شکل 14: نمایی از یک روتور نیروگاهی که در قسمت ژورنال دچار افزایش سختی شدهاست.

نانو افزودنیهای روغن به طور اساسی بر صرفهجویی سوخت و بازدهی موتور تاثیر دارند. به طور کلی، خواصی که برای این افزودنیها ذکر شده است عبارتند از: کاهش ضریب اصطکاک، کاهش میزان ساییدگی در اجزاء موتور، ترمیم سطوح درگیر و بهبود خواص سطحی، افزایش بازده موتور در اثر افزایش فشار درسیلندر، کاهش هزینه تعمیرات و نگهداری، کاهش صدای موتور و گازهای آلاینده، جلوگیری از اکسیداسیون روغن، تمیز کردن سیستم سوخترسانی و افزایش قدرت خروجی موتور و غیره. دلایل استفاده از نانو ذرات در روانکارها در سه بخش زیر تقسیمبندی میشود:

- سایز بسیار کوچک و در نتیجه امکان تماس آسان بین ذرات

- بازدهی در دمای بالا، دستیابی به امکان حفاظت از سطح در مقابل دما، تغییر بار و سرعت

- قابلیت انتخاب تکنولوژیهای مختلف و پتانسیل دستیابی به مشخصههای مفید نانو ذرات مختلف[37و38].

روانکنندهﻫﺎي ﻣﻮرد ﻣﺼﺮف در ﺻﻨﻌﺖ را ﻣﯽﺗﻮان ﺑﻪ روانﮐﻨﻨﺪهﻫﺎي ﮔﺎزي، روانﮐﻨﻨﺪهﻫﺎي ﻣﺎﯾﻊ، روانﮐﻨﻨﺪهﻫﺎي ﻧﯿﻤﻪ ﺟﺎﻣﺪ و روانﮐﻨﻨﺪهﻫﺎي ﺟﺎﻣﺪ دﺳﺘﻪﺑﻨﺪي ﻧﻤﻮد. روان کنندههای جامد معمولی، ترکیبات لایهای مانند گرافیت، سولفید مولیبدن (MoS) و سولفید تنگستن (WS)هستند که لغزش لایههای آنها روی یکدیگر موجب کاهش اصطکاک میشود. اما لبه لایهها به تدریج تجزیه شده و در نتیجه باعث چسبیدن آنها به سطح فلز میشود. اندازه نسبتاً بزرگ این پولکهای لایهای، مانع از ورود آنها به حفرههای سطح فلز شده و لذا این مواد روی سطح فلز انباشته شده و به سطح میچسبند و کارایی روانکنندگی خود را از دست میدهند. این کار در نهایت موجب فشردهشدن قطعههای فلزی به یکدیگر و فرسودگی آنها میشود. بنابراین لازم است تا از روان کنندههای جامدکوچکتر و محکمتری استفادهشود. روانکارهای مایع نمیتوانند تمامی ویژگیهای مورد نیاز یعنی کاهش اصطکاک، فشارپذیری بالا، ایجادمقاومت بهخوردگی، خنککاری و ضد فرسایش بودن در موتور یا ماشین را داشته باشند. این موضوع تولیدکنندگان را مجبور کرده تا برای اصلاح خواص از دیرباز افزودنیهایی به آنها بیافزایند. از سوی دیگر، نانوفناوری در زمینههای مختلف افقهای جدیدی را پیشروی پژوهشگران باز کردهاست. از این منظر، نانوافزودنیها چنان خواص نوید بخشی نشان دادهاند که منجر به تجاری شدن آنها شدهاست.

پرمصرفترین و معروفترین روغنهای روانکار، روغنهای موتور هستند که علاوه بر کاهش اصطکاک بین قطعات و جلوگیری از سائیدگی قطعات موتور، وظایف دیگری چون خنککردن موتور، گرفتن ضربه، انتقال ذرات ریز فلزات و گرد و خاک از داخل موتور به فیلتر روغن و جلوگیری از رسوب دوده در رینگها، سوپاپها و غیره و تمیز نگاه داشتن قطعات موتور را نیز به عهده دارند. به منظور حصول به روانکار با خصوصیات مطلوب و مناسب برای هر کاربرد مشخص، امروزه انواع افزودنیها با عملکردهای مختلف، به روغن پایه افزوده میشوند. برخی از نانوافزودنیهای روغن موتور موجود در بازار عبارت از نانوالماس، نانو فلوئور، نانو ذرات طلا و نانو ساختارهای کربنی مانند فولرین. شکل زیر ساختار سه بعدی فولرین را نشان میدهد. از شرکتهای فعال در این حوزه در ایران میتوان شرکت نانو روانکار ایرانیان را نام برد.

شکل 13: ساختار سه بعدی فولرن.

یکی از نمونههای روانکاری و بلبرینگ در صنعت نانو، نمونه نانو الماس پتنت شده از شرکت Nano Tech Lubricant[25] میباشد که قادر به تزریق میلیونها نانو الماس به روغن است. این ماده با تبدیل اصطکاک کشویی رایج میان مواد به اصطکاک نورد موجب کاهش اصطکاک، گرما و جلوگیری از خرابی زودرس روغن میگردد.

در جدول 1 نمونهای از تکنولوژیهای مختلفی که در زمینه روانکارها استفاده می شود، آورده شده است. این فناوری ها در زمینه روانکارها با استفاده از نانو ذرات ایدهها و محصولاتی را ارائه دادهاند که در این جدول بصورت خلاصه معرفی شدهاند[39].

جدول 1- تکنولوژیهای موجود در زمینه نانو ذرات مورد استفاده در روانکارها

| مشخصه | تکنولوژی | مکان | نام محصول |

| غیر قابل حل در روغن | بوریک اسید جامد | تحقیقاتی | بوریک اسید(Boric Acid) |

| سوسپانسیون | کلرید فلز در خاک | MI,USA | CerMet |

| کلوئید جامد | MoS2 با سطح اصلاحی | AK,USA | Nanoglide |

| سوسپانسیون | Al2O3، Sio2 و گرافیت | آلمان | NanoVit |

| کلوئید جامد | نانوذرات پلیمری با Si | CA,USA | CerMax |

| کلوئید جامد | نانو ذرات بورات | IN,USA | DRD Additives |

| کلوئید جامد | نانو ذرات مبتنی بر بورات Si | Calgary | Maryn Rs-037 |

6- جمعیندی

بخش تولید برق مهمترین و در عین حال پر هزینهترین بخش در صنعت برق میباشد. بنابراین با ورود رویکردهای جدید نسبت به این صنعت، امروزه چالشهای بزرگی در صنایع و حوزههای مختلف بهوجود آمدهاست. در این بین، فناوری نانو که امروزه در بسیاری از صنایع نفوذ پیدا کرده، در نیروگاههای برق نیز در حال ایفای نقش میباشد. موارد استفاده از این فناوری را میتوان به دو قسمت مختلف تقسیمبندی نمود. مورد اول استفاده از آن برای مولدهای مقیاس کوچک و انرژی نو میباشد. مورد دوم بهبود چالشهای نیروگاههای مقیاس بزرگ و سنتی میباشد. بطوریکه بیش از 80 درصد از برق تولیدی کشور با استفاده از نیروگاههای با سوخت فسیلی است. رفع چالشهای موجود در نهایت منجر به افزایش کارایی و بهرهوری انرژی نیروگاهها خواهد شد.

مهمترین فناوریهای مورد استفاده در بخش نیروگاهی نانوالیافها، نانوپوششها و نانوسیالات میباشند. کاربرد نانوالیافها در بهبود سیستم فیلتراسیون هوای ورودی نیروگاههای گازی و سیکل ترکیبی است. این فناوری سبب بهبود فیلتراسیون هوای ورودی در شرایط مختلف جوی و آب و هوایی میشود و در نهایت سبب بهبود راندمان نیروگاه خواهد شد. نانوپوششها جهت پوششدهی پرههای توربین و کمپرسور استفاده میشوند که منجر به کاهش خوردگی و فرسودگی و مقاومت حرارتی و در نهایت افزایش طول عمر آنها میگردد. نانوسیالات در خنککاری و روانکاری قسمتهای مختلف نیروگاهی استفاده میگردند. از جمله ژنراتورهای و بلبرینگهای توربین و روتور. این فناوری سبب افزایش میزان نرخ انتقال حرارت و بازده حرارتی میگردد.

مراجع

[1]بزلی، لیلا و مهرنوش هور، 1393، معرفی و آیندهنگری مهمترین موارد کاربردی فناوری نانو در حوزه تولید و ذخیره انرژی، دومین کنفرانس تخصصی فناوری نانو در صنعت برق و انرژی، تهران، پژوهشگاه نیرو.

[2]Wilcox, Melissa, et al. “Guideline for gas turbine inlet air filtration systems.”Gas Machinery Research Council, Dallas, TX (2010).

[3]Schroth, Th. “Customized Filter Concepts for Intake Air Filtration in Gas Turbines and Turbocompressors.” 3rd Filter Colloquium Progress and Development Trends in Gas Purification with Filtering Separators, Karlsruhe University. 1993.

[4]مصطفی نژادموسوی، سیدرضا، 1390، انواع سیستم فیلتراسیون هوای ورودی به کمپرسور واحدگازی و ارائه معیار برای انتخاب مناسبترین نوع سیستم فیلتراسیون متناسب با شرایط محیطی، نخستین همایش فیلتراسیون هوای صنعتی و فرآیندی، تهران، هماندیشان انرژی کیمیا.

[5]Farvaresh, Ehsan, et al. “Investigation of Gas Turbine Intake Air Cooling Via Evaporative Media and Its Effects on Cartridge Filters Pressures Drop.”International Journal of Occupational Hygiene 6.2 (2014): 75-80.

[6]Poon, Wilson, Matthew Gessner, and Steven Medvetz. “Dramatic Reduction Of Gas Turbine Fouling With Hepa Composite Membrane Air Intake Filters.”

[7]http://www.hollingsworth-vose.com/en/KnowledgeCenter/White-Papers/nanofiber/: “Advantages of a New and Advanced Nanofiber Coating Technology for Filtration Media Compared to the Electrospinning Process”.

[8]http://fnm.ir/Papers/ES_intro.htm.

[9]Schmid, Björn, et al. “Air Intake Filters with Nanofibre Coating.” MTZ worldwide73.7-8 (2012): 46-51.

[10]Barhate, R. S., and Seeram Ramakrishna. “Nanofibrous filtering media: filtration problems and solutions from tiny materials.” Journal of Membrane Science 296.1 (2007): 1-8.

[11]http://nano.ir/index.php?ctrl=paper&actn=paper_print&id=1836&lang=1

[12]کارگرنژاد، سهند؛ عباس همرنگ؛ فرامرز جوانرودی و کامران نیک بین، 1386، آنالیز تنش سه بعدی و تخمین عمر خزشی پره توربین گازی از جنس سوپر آلیاژ،پانزدهمین کنفرانس سالانه مهندسی مکانیک، تهران، دانشگاه صنعتی امیرکبیر.

[13]Lepeshkin, Alexandr. Investigations of Thermal Barrier Coatings for Turbine Parts. INTECH Open Access Publisher, 2012.

[14]Goswami, B., Ashok K. Ray, and S. K. Sahay. “Thermal barrier coating system for gas turbine application-A review.” High Temperature Materials and Processes 23.2 (2004): 73-92.

[15] محسن دلفان، داود قاسم.”کاربرد پوششهای جدید نانو ساختار در قطعات توربینهای گازی”. هفتمین سمینار ملی مهندسی سطح و عملیات حرارتی. 1385.[15] www.Inframat.com

[16] www.pannonplatit.com

[17] www.nassmagnet.de

]18[حضور فناوري نانو در زندگي مردم،”ساخت عایق ھاي حرارتي نانویي در محفظه احتراق” ، 8812250681، 1388.

[19] http://www.foodna.ir/fa/newsagency/54792

[20] http://tnews.ir/news/502B29594070.html

]21[فصلنامه سرامیک ایزان،”ﺑﺮرﺳﻲ ﺧﻮاص رﻳﺰﺳﺎﺧﺘﺎري و ﻣﻜﺎﻧﻴﻜﻲ ﭘﻮﺷﺶ ﭼﻨﺪ ﻻﻳﻪ ﺳﭙﺮ ﺣﺮارﺗﻲ ﻛﺎﻣﭙﻮزﻳﺘﻲ زﻳﺮﻛﻮﻧﻴﺎ/آﻟﻮﻣﻴﻨﺎ و ﭘﻮﺷﺶ دوﻻﻳﻪ زﻳﺮﻛﻮﻧﻴﺎﻳﻲ اﻋﻤﺎل ﺷﺪه ﺑﻪ روش ﭘﺎﺷﺶ ﭘﻼﺳﻤﺎ”، شماره 31 پاییز 91.

[22]Boyce, Meherwan P. Gas turbine engineering handbook. Elsevier, 2012.

]23[ﻣﺮﺗﻀﻰ ﺳﻠﻄﺎﻥ ﺩﻫﻘﺎﻥ، “ﺁﺋﺮﻭژﻝﻫﺎ ﻭ ﻛﺎﺭﺑﺮﺩ ﺁﻥ ﺩﺭ ﺣﻮﺯﻩ ﻫﺎﻯ ﻣﺨﺘﻠﻒ”، ماهنامه فناوری نانو، شماره 2، سال نهم خرداد 1389.

[24] http://www.nansulate.com/

[25] http://www.degussa-goldhandel.de/en

[26] http://www.inframat.com/history.htm

[27] Fitzgerald, A. E. “Electric machinery. Máquinas eléctricas/.” (1992).

]28[ آمار تفصیلی برق ایران ویژه مدیریت راهبردی در سال 1388، شرکت مادر تخصصی توانیر، معاونت منابع انسانی و تحقیقات، اسفند 89.

]29[ میلاد زندی،”تأثیرات دما بر جریان هوای ورودی به کمپرسور توربین گاز”، پایان نامه کارشناسی ارشد، مهندسی مکانیک، دانشگاه خواجه نصیرالدین طوسی، بهار 89.

[30]Kang, Myoung-suk, et al. “Design process of the nanofluid injection mechanism in nuclear power plants.” Nanoscale research letters 6.1 (2011): 1-10.

[31]Khanafer, Khalil, and Kambiz Vafai. “A critical synthesis of thermophysical characteristics of nanofluids.” International Journal of Heat and Mass Transfer54.19 (2011): 4410-4428.

[32]Saidur, R., K. Y. Leong, and H. A. Mohammad. “A review on applications and challenges of nanofluids.” Renewable and Sustainable Energy Reviews 15.3 (2011): 1646-1668.

[33] Albadr, Jaafar, Satinder Tayal, and Mushtaq Alasadi. “Heat transfer through heat exchanger using Al 2 O 3 nanofluid at different concentrations.” Case Studies in Thermal Engineering 1.1 (2013): 38-44.

[34] http://www.sciencedaily.com/releases/2014/10/141021111235.htm

[35] http://www.slideshare.net/girija008dash/nano-technology-cooling-full-ppt?related=1

[36] http://www.hamshahrionline.ir/details/245508

[37]نجمه فرزین نژاد، سید جمال حسینی نژاد، مروری بر کاربرد فناوری نانو در روانکارها، فصلنامه تخصصی علمی ترویجی فرایند نو، شماره 48، زمستان 1393.

[38]ریاست جمهوری معاونت علمی و فناوری ستاد ویژه توسعه فناوری نانو، کاربردهای فناوری نانو در صنعت ساخت و ساز(در کشور آلمان)، مجموعه گزارشهای رصد فناوری نانو، 1391.

[39]Brett chandler, Specialty Lubricant Additives That Reduce Wear in Heavy Equipmen, MaRyn Laboratories.

[1] Stack

[2] Feedwater pump

[3] Air Inlet, Air Intake

[4] Pulse Jet Cleaning

[5] Nanofibers

[6] Drawing

[7] Template Synthesis

[8] Phase seperation

[9] Self Assembly

[10] Electrospinning

[11] نام دقیق این شرکت Hollings worth and Vose میباشد که در ایلات متحده آمریکا قرار دارد و در سال 1843 تأسیس شدهاست. این شركت پیشرو در امر تولید کاغذهای مهندسی و سیستمهای بافتهنشده است.

[17] Corrosion

[18] Erosion

[19] Thermal Barrier Coating

[20] این شرکت در سال 1995 توسط پیتر استروت و دیگر همکاران در منچستر آلمان به عنوان یک شرکت تحقیقاتی تأسیس گردید. امروزه تمرکز فعالیتهای این شرکت در چهار زمینه اسپریهای حرارتی، نانومغناطیسها، پوششهای صنعتی خاص و تحقیقات به صورت تخصصی میباشد.

[21] Annular

[22] tubular

[23] General Electric

[24] این شرکت با سرپرستی روبرت مورلینو در حال حاضر بر روی امکان تولید پروپیلین اکساید مطالعه انجام میدهد. این شرکت در درتموند آلمان در حال فعالیت میباشد.

[25] این شرکت در کالگری ایالات متحده آمریکا قرار دارد.

———————————————————————

تهیه و تنظیم:

- کارگروه ترویج فناوری نانو در صنعت برق

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================