با رشد روزافزون جمعیت، بزرگتر شدن شهر و افزایش فعالیتهای کشاورزی و صنعتی و نیاز فراوان به انرژی الکتریکی، وابستگی زیادی نسبت به این صنعت به وجود آمده است. این امر نیاز به تامین انرژی الکتریکی و تولید و انتقال آن را افزایش میدهد. عمده نیروگاههای برق فاصله زیادی تا محل مصرف این انرژی دارند. در نتیجه لازم است تا این انرژی به نحوی اقتصادی به مراکز مصرف مانند شهرها منتقل شود.

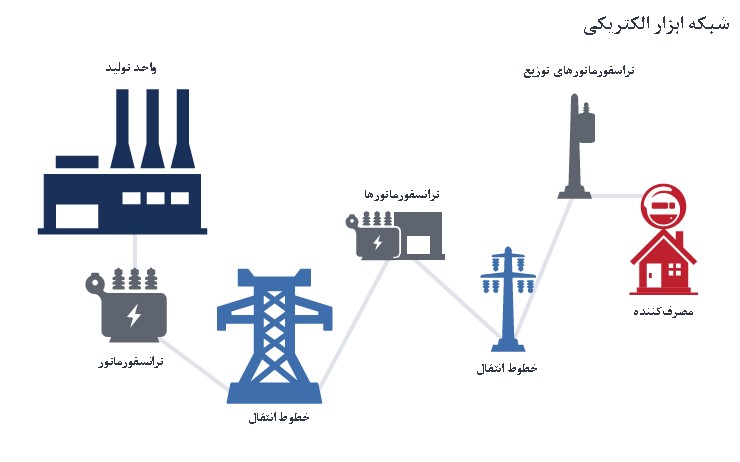

به طور کلی اجزای صنعت برق را میتوان در سه دسته، تقسیمبندی کرد:

- واحد تولید

- واحد انتقال

- واحد توزیع

واحد تولید شامل نیروگاهها است که در آنها انرژی الکتریکی با روشهای مختلف تولید و آماده انتقال به نقاط مصرف میشود.

شکل 1- سیستم تولید و پخش انرژی الکتریکی[1]

واحد انتقال، انرژی الکتریکی را از نقطهای به نقطه دیگر انتقال میدهد. در این واحد انرژی الکتریکی میتواند هم از طریق خطوط هوایی و هم از طریق خطوط زمینی انتقال پیدا کند. در بیشتر نواحی خشکی، خطوط انتقال از نوع خطوط هوایی هستند که نیاز به دکلها و استراکچرهای زیادی دارند.

واحد توزیع نیز وظیفه انتقال نیرو را از پستهای برق تا واحدهای مصرفکننده دارد.[2]

استراکچرهای برقی یکی از اجزای جدانشدنی سیستم انتقال برق هستند که سالانه هزینه زیادی صرف ساخت و یا تعویض این استراکچرها میشود. این سازهها اگرچه در واحدهای تولید و توزیع هم دیده میشوند، اما شاید یکی از بیشترین کاربرد آنها در خطوط انتقال باشد این استراکچرها هزینه زیادی برای ساخت و نگهداری دارند. جنس بیشتر آنها از فولاد گالوانیزه یا آلومینیوم است و معمولا وزن زیادی دارند و در آنها از مقادیر زیادی از این فلز استفاده میشود که به تبع، هزینه زیادی را نیز در پی دارد. جدای از هزینه ساخت اولیه، این خطوط نیاز به نگهداری نیز دارند زیرا به مرور زمان ممکن است دچار خوردگی و آسیب شوند.

با ورود فناوری نانو در چند سال گذشته و معرفی شدن نانوکامپوزیتها، بنظر میرسد که این فناوری نوین میتواند نقش بزرگی در بهبود عملکرد این استراکچرها و کاهش هزینههای این صنعت قدیمی ایفا کند.

در ادامه این گزارش به بررسی روشهایی که فناوری نانو میتواند منجر به بهبود عملکرد این استراکچرها شود پرداخته خواهد شد.

فناوری نانو در بهبود عملکرد فلزات

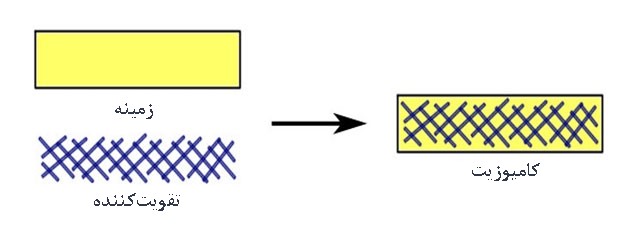

در بسیاری از موارد که نانومواد برای بهبود عملکرد دیگر مواد مورد استفاده قرار میگیرند، این مواد از طریق کامپوزیتسازی به کار گرفته میشوند. نقشی که فناوری نانو در استراکچرهای برقی دارد نیز عمدتا از طریق کامپوزیتسازی اعمال میشود. در نتیجه در ابتدا لازم است که مقداری به عمل کامپوزیتسازی و تاثیر آن روی خواص پرداخته شود.

کامپوزیتسازی یکی از بهترین روشها برای بهبود عملکرد مواد است که امروزه تقریبا در همه جا مورد استفاده قرار میگیرد. از کاهگل که یکی از اولین کامپوزیتهاست گرفته تا کامپوزیتهای پیشرفته امروزی، همگی از یک اصل برای بهبود عملکرد مواد استفاده میکنند. این اصل ترکیب ماده زمینه با یک ماده تقویتکننده است که قرار است باعث تقویت یکی از خواص مورد نظر شود.[3]

کامپوزیتها معمولا از دو یا چند بخش ساخته شدهاند. دو بخش اصلی تمام کامپوزیتها:

- ماده زمینه

- ماده تقویتکننده

شکل 2- نحوه ساخت کامپوزیت از اجزای زمینه و تقویتکننده [4]

شکل 2- نحوه ساخت کامپوزیت از اجزای زمینه و تقویتکننده [4]

زمینه در واقع پایه اصلی کامپوزیت است. به هر دلیل این ماده برای کارکرد انتخاب شده است اما ممکن است در زمینه یک یا چند ویژگی خاص، دچار نقصان باشد. در این حالت ماده دیگری با نام تقویتکننده که در ویژگی مدنظر بسیار قوی است، میتواند به این زمینه اضافه شود. ماده حاصل یک کامپوزیت است که خواصش از هر دوی مواد اولیه بهتر است و خواص مدنظر را به میزان مطلوب دارد.[3]

بسیاری ممکن است کامپوزیتها را «مواد مهندسیشده» بنامند.

سالانه مقادیر زیادی فولاد برای ساخت این استراکچرها مورد استفاده قرار میگیرد که یکی از اصلیترین خرچهای حوزه انتقال برق است. فناوری نانو میتواند با افزایش دادن استحکام این سازه، زمینه را برای کاهش مقدار مصرف آنها فراهم کند. در نتیجه میتوان با وزن کمتری از نانوکامپوزیت نسبت به فلز قدیمی، به همان استحکام و ساختار پیشین دست پیدا کرد. این یکی از حوزههایی است که فناوری نانو میتواند کمک شایانی به بهبود عملکرد استراکچرهای برقی کند.

همچنین راه دیگری که این فناوری میتواند منجر به افزایش طول عمر این استراکچرها شود، جلوگیری از خوردگی آنها است. پوششها و کامپوزیتهای ضدخوردگی نانو میتوانند منجر به افزایش طول عمر این ساختارها و در نتیجه کاهش هزینههای مربوط به نگهداری آنها در درازمدت شوند. بهویژه این مسئله برای استراکچرهایی که در نزدیکه نواحی دریایی هستند بیشتر کاربرد دارد.

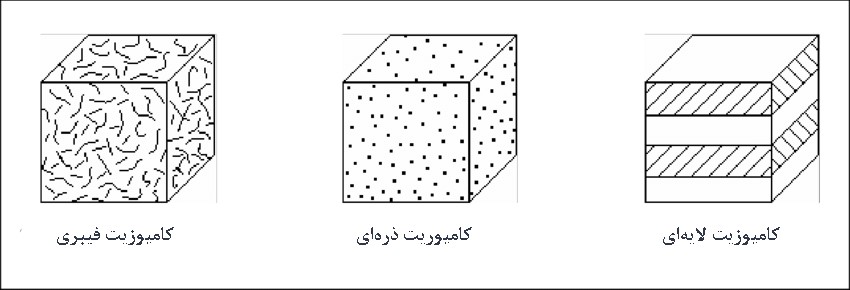

در شکل 3 روشهای مختلف اضافه کردن ماده تقویتکننده به زمینه نشان داده شده است که میتواند درک بهتری از کامپوزیتها به خواننده دهد.

شکل 3- انواع روشهای ساخت کامپوزیت[5]

شکل 3- انواع روشهای ساخت کامپوزیت[5]

در واقع خود گالوانیزه کردن نیز یکی از روشهای کامپوزیت کردن است که در آن یک لایه جهت محافظت از خوردگی روی فولاد نشانده میشود.[6]

به موادی نانوکامپوزیت گفته میشود که یکی از اجزای کامپوزیت نانومواد باشند. در ادامه تمرکز این گزارش روی نانوکامپوزیتها و کاربرد آنها در سازههای صنعت برق خواهد بود.

برچهای مشبک[1] نامی است که به دکلهای انتقال برق اعطا میشوند. برای ساخت این دکلها از مقدار زیادی فلز استفاده شده است.

استفاده از فناوری نانو برای بهبود استحکام

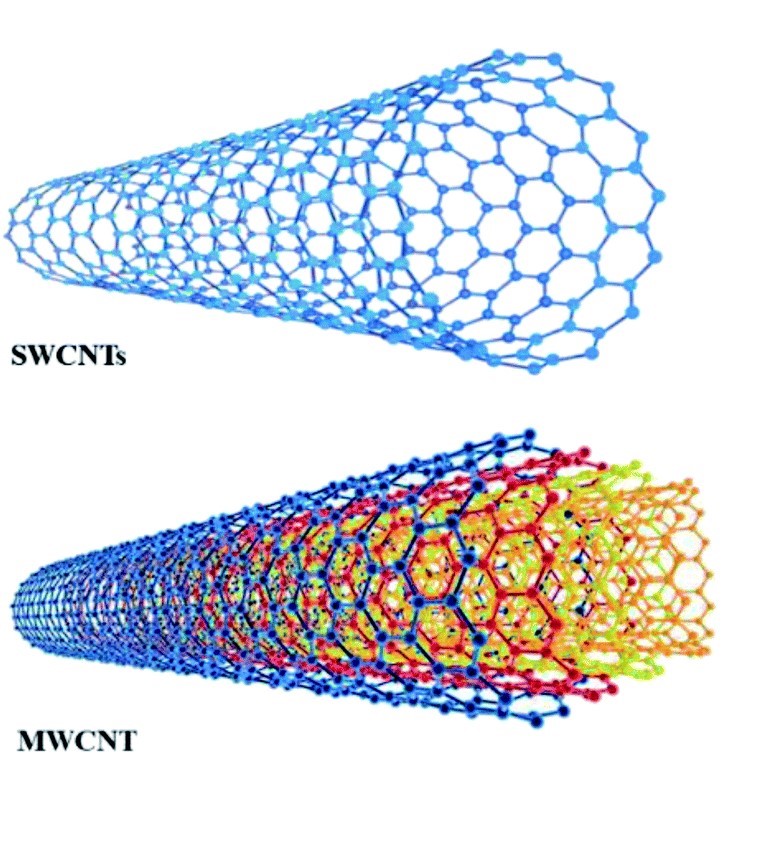

یکی از معروفترین ساختارهای نانویی که برای بهبود استحکام مورد استفاده قرار میگیرند و در حال حاضر کاربردهای زیادی نیز دارند، نانولولههای کربنی[2] هستند. نانولولههای کربنی همان ساختارهای گرافنی (تک لایه اتمی کربن) هستند که به صورت لوله شده قرار دارند. نانولولههای کربنی دارای استحکام کششی بسیار بالایی هستند. این نانولولهها دارای استحکام چندین برابری نسبت به فلزات هستند و وزن آنها نیز به شکل محسوسی از فلزات پایینتر است. همین موضوع نیز آنها را به گزینهای مناسب برای کامپوزیت کردن با فلزاتی مانند فولاد تبدیل میکند.

شکل 4- نانولولههای کربنی تکدیواره و چنددیواره.

شکل 4- نانولولههای کربنی تکدیواره و چنددیواره.

نانولولههای کربنی میتوانند به صورت تک جداره [3](SWCNT) یا چندجداره [4](MWCNT) باشند. تفاوت این دو ساختار در تصویر 2 کاملا قابل مشاهده است. همچنین صفحه گرافنی، پیوند سه تایی و ساختار لانه زنبوری اتمهای کربن کاملا در این تصویر قابل مشاهده هستند.

جدول 1 برخی خواص نانولولههای کربنی را با دیگر مواد معروف مقایسه کرده و نشان میدهد.[7]

| ماده | چگالی (g/cc) | استحکام کششی (GPa) | مدول یانگ (GPa) |

| SWCNT | 1.3-2 | 50-500 | 1000 |

| MWCNT | 2.6 | 10-60 | 300-1000 |

| الیاف کربن | 1.7-2 | 2600-3600 | 200-400 |

| کولار[5] | 1.44 | 3.5 | 150 |

| الماس | 3.52 | 20 | 1140 |

| گرافیت | 2.25 | 0.2 | 8 |

| گرافن | 0.99-1.09 | 130 | 1000 |

| فولاد | 7.8 | 0.65-1 | 200 |

| نقره | 10.5 | 0.11-34 | 69-74 |

| چوب | 0.6 | 0.008 | 16 |

همانطور که در جدول 1 نیز دیده میشوند، نانوساختارهای کربنی و بهویژه نانولولههای کربنی، با وجود چگالی خیلی کمتر نسبت به فولاد، استحکام بسیار بیشتری از خود نشان میدهند.

متاسفانه در حال حاضر تعداد پژوهشهایی که روی نانوکامپوزیتهای نانولوله کربنی و فولاد انجام شده است خیلی کم است و برای ورود این دست کامپوزیتها به صنعت، لازم است که پژوهشهای بسیار بیشتری روی آنها صورت گیرد.[7] به این دلیل که صنعت همواره به فلزات سبکتر و مستحکمتر نیاز خواهد داشت و ارتقای چنین موادی میتواند کمک شایانی به تمامی صنایع مرتبط و به طور خاص صنعت برق کند.

روشی که این نانوذرات میتوانند باعث افزایش استحکام شوند، از طریق انتقال بار[6] است. بر اساس این مکانیزم، زمانی که بار به ماده اعمال میشود، بار از زمینه ضعیف به ماده تقویتکننده منتقل میشود. این انتقال از طریق سطح تماس آنها صورت میگیرد. همچنین میزان این انتقال به نسبت ابعادی نانولولهها نیز مرتبط است.[7]

البته لازم به ذکر است که در رابطه با استفاده از نانولولههای کربنی در فلزات چالشهایی وجود دارد که از آنها میتوان به موارد زیر اشاره کرد:[7]

- پخش نشدن مناسب نانولولهها در ماتریس فلزی؛

- نسبت طول به قطر نانولوله ها: این نسبت اگر در مقدار بهینه نباشد، انتقال بار به خوبی اتفاق نخواهد افتاد؛

- ضعف در سطح مشترک نانولوله و ماتریس فلزی: در صورتی که نانولولهها و ماتریس فلزی پیوند مستحکمی با یکدیگر برقرار نکنند، ممکن است باعث تضعیف خواص مد نظر شوند؛

- هزینه زیاد نانولولههای کربنی.

با ساخت نانوکامپوزیتها با استفاده از نانولولههای کربنی برای استراکچرهای برقی، میتوان ضمن افزایش استحکام، وزن آنها را کاهش داد و در نتیجه با استفاده از مقدار کمتر از مواد، برجها را طراحی و ساخت.

شکل 5- انواع برجهای انتقال نیرو که با اضافه کردن نانولولههای کربنی به مواد سازنده آنها، میتوان استحکام آنها را افزایش و وزن آنها را کاهش داد.

شکل 5- انواع برجهای انتقال نیرو که با اضافه کردن نانولولههای کربنی به مواد سازنده آنها، میتوان استحکام آنها را افزایش و وزن آنها را کاهش داد.

استفاده از فناوری نانو برای پیشگیری از خوردگی در استراکچرهای برقی

خوردگی فرایندی است که باعث تبدیل یک فلز به یک ساختار شیمیایی پایدارتر مانند اکسید، هیدروکسید یا سولفید میشود.[8] این مشکل یکی از مشکلات اساسی در صنایعی است که با فلزات سروکار دارند. از آنجایی که میتوان گفت خطوط انتقال برق در تمامی اقلیمهای مختلف وجود دارند و استفاده میشوند، در نتیجه لازم است که مواد مورد استفاده در آنها از مقاومت به خوردگی مناسبی برخوردار باشند تا بتواند شرایط جوی و اقلیمی مختلف را تحمل کرده و تخریب نشود. لازم است به این نکته نیز توجه شود که ایران کشوریست دارای اقلیمها و شرایط جوی مختلف که همین موضوع نیز اهمیت توجه به مسئله خوردگی را در این کشور دوچندان میکند.

خوردگی یکی از مواردی است که فناوری نانو میتواند کمک زیادی به صنعت انتقال برق و بهویژه دکلهای فلزی انتقال برق کند. تاکنون نانوذرات مختلفی برای افزایش مقاومت به خوردگی معرفی شدهاند که از میتوان به نانوذرات حاوی روی و نانوذرات بر پایه گرافن اشاره کرد. در حال حاضر پوششهای نانویی مختلفی نیز ساخته شدهاند که میتوانند باعث افزایش مقاومت به خوردگی این سازههای انتقال برق شوند. پوششهای ضدخوردگی هم در خارج از کشور و هم در داخل ایران تولید میشوند. از شرکتهای تولیدکننده پوششهای ضدخوردگی میتوان به شرکت ایرانی نانو آریسا و شرکت AGM اشاره کرد. معرفی این شرکتها در حوصله این نگاره نمیگنجد اما در ادامه توضیحاتی درباره مکانیزم جلوگیری از خوردگی ساختارهای گرافنی ارائه شده است.

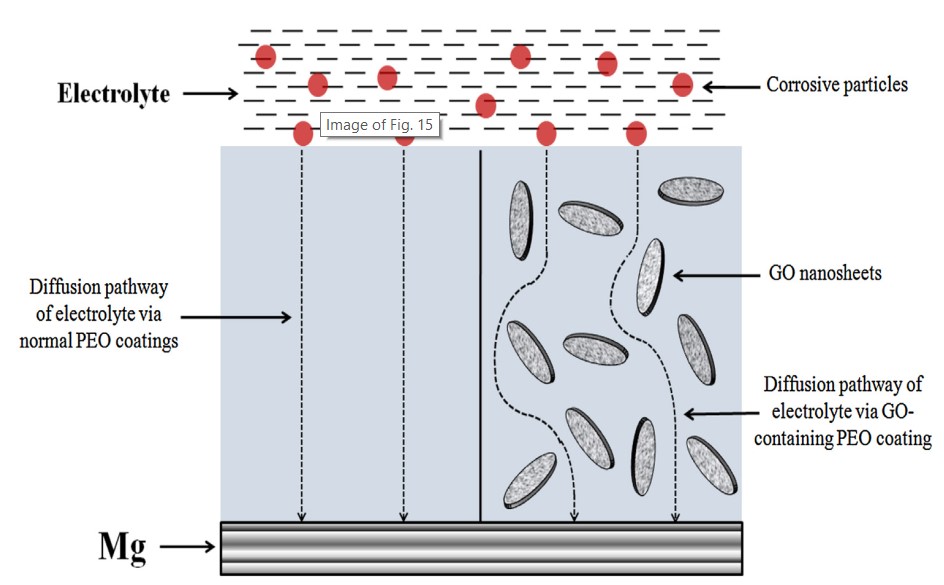

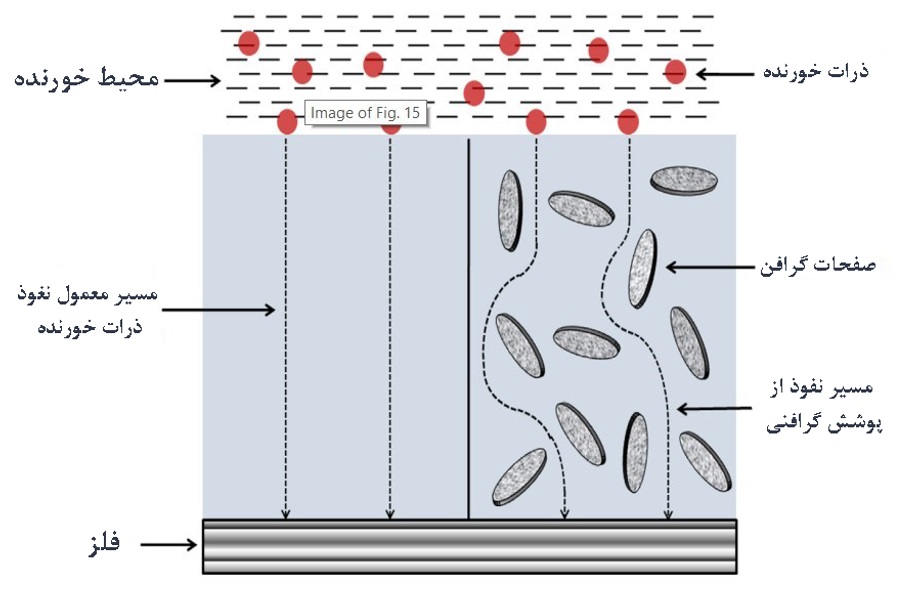

نانوصفحات گرافن به دلیل ساختار صفحهای که دارند، باعث افزایش مسیر نفوذ یونها میشوند که همین موضوع نفوذ یونها به داخل ساختار فلز و در نتیجه خوردگی را سختتر کرده و به تاخیر میاندازد. در تصویر شماتیک این فرایند و تاثیر نانوصفحات گرافنی به تصویر کشیده شده است.[9]

شکل 6- مکانیزم پیشگیری از خوردگی توسط گرافن اکسید[9]

شکل 6- مکانیزم پیشگیری از خوردگی توسط گرافن اکسید[9]

خلاصه

انتقال انرژی الکتریکی بدلیل نیاز به خطوط گسترده انتقال، نیاز به حجم زیادی از سازهها و استراکچرهای فلزی دارد. هزینه اولیه و همچنین هزینه نگهداری از این سازهها، یکی از مشکلات اصلی صنعت برق هستند. در حال حاضر فناوری نانو هنوز نتوانسته راه خود را به این صنعت پیدا کند اما با پتانسیلهایی که تا کنون نانوذرات از خود نشان داده اند، به نظر میرسد که میتوانند در زمینه افزایش استحکام سازهها، کاهش وزن و همچنین افزایش مقاومت این سازهها به خوردگی نقش شایانی ایفا کنند. در حال حاضر محصولات نانویی ایرانی و خارجی برای جلوگیری از خوردگی تولید میشوند که میتوانند مورد استفاده قرار بگیرند اما در رابطه با استفاده از نانوکامپوزیتها برای افزایش استحکام و کاهش وزن مواد مصرفی، اگرچه که فناوری نانو پتانسیل بالایی از خود نشان داده است، اما هنوز راه تحقیقاتی زیادی در پیش است و نیاز به تحقیقات گستردهتری وجود دارد.

———————————-

منابع:

[1] The Grand Island Utilities Department, “Electric Production.” https://www.giud.com/about-us/electric-generation (accessed Dec. 07, 2021).

[2] ا. ا. گرگانی, ع. ج. ز. چ. بستی, م. بیگی, and س. م. جوزانی, “سازهها و تجهیزات صنعت برق (تولید، انتقال و توزیع),” 1399. doi: 10.30503/nripress.2020.005.

[3] M. Nikzad, S. H. Masood, and I. Sbarski, “Thermo-mechanical properties of a highly filled polymeric composites for Fused Deposition Modeling,” Mater. Des., vol. 32, no. 6, pp. 3448–3456, 2011, doi: 10.1016/j.matdes.2011.01.056.

[4] R. Ruzuqi, “Impact Strength Analysis of Polymer Composite Materials (PCM) Fiber Reinforced in the Fiberboat Application,” Mater. Sci. Res. India, vol. 17, no. 2, pp. 170–178, Sep. 2020, doi: 10.13005/msri/170209.

[5] S. Hassan, “Linear Static Finite Element Analysis of Composites Hat-Stiffened Laminated Plates,” 2005.

[6] C. T. Lynch and J. P. Kershaw, Metal Matrix Composites. CRC Press, 2018.

[7] A. V. Radhamani, H. C. Lau, and S. Ramakrishna, “CNT-reinforced metal and steel nanocomposites: A comprehensive assessment of progress and future directions,” Compos. Part A Appl. Sci. Manuf., vol. 114, pp. 170–187, Nov. 2018, doi: 10.1016/j.compositesa.2018.08.010.

[8] E. Bardal, Ed., Corrosion and Protection. London: Springer London, 2004.

[9] J. Zhao, X. Xie, and C. Zhang, “Effect of the Graphene Oxide Additive on the Corrosion Resistance of the Plasma Electrolytic Oxidation Coating of the AZ31 Magnesium Alloy,” Corros. Sci., vol. 114, Nov. 2016, doi: 10.1016/j.corsci.2016.11.007.

—————————————-

پانوشت:

[1] Lattice Towers

[2] Carbon Nanotubes

[3] Single-Wall Carbon Nanotubes

[4] Multi-Wall Carbon Nanotubes

[5] Kevlar

[6] Load Transfer

————————————

تهیه و تنظیم:

امید الهی؛

شرکت توسعه مهندسی الماسواره دانش

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================