خوردگی فلزات یک فرایند طبیعی بوده که موجب میشود فلز تبدیل به موادی نظیر اکسید، هیدرواکسید و یا سولفید شود که از لحاظ شیمیایی پایدارتر هستند. این امر موجب تخریب تدریجی مواد (معمولاً فلزات) با واکنشهای شیمیایی و الکتروشیمیایی میشود و خواص مفید ماده مثل استحکام، ظاهر و نفوذپذیری در برابر مایعات و گازها از بین میرود. هر کدام از این موارد و یا ترکیبی از آنها میتواند هزینههای گزافی را متحمل شود. این هزینهها شامل: هزینههای جانی احتمالی، هزینههای تعویض و یا تعمیر قطعه خورده شده، توقف کار، آتشسوزی و انفجار، آلودگی مواد تولیدی و کاهش کیفیت محصولات میشود. در سال ۲۰۱۶ هزینههای سالانه ناشی از خوردگی در ایالاتمتحده آمریکا بیش از ۱/۱ تریلیون دلار برآورد شده است؛ بنابراین باید تمامی نقشهها و مواد مورداستفاده در یک پروژه بهوسیله مهندس خوردگی تأیید شده و هیچ پروژهای نباید بدون مهندس خوردگی شروع شود و تا زمان تکمیل پروژه نیز حفاظت در برابر خوردگی میبایست اعمال شود [[1]].

کلیه صنایع با این معضل دستوپنجه نرم میکنند از جمله سازههای ساختمانی، پلها، خط لولهها و راهآهن. این پدیده علیرغم پیشرفتهای علمی زیاد هنوز بهطور کامل کنترل نشده است. علاوه بر آن به دلیل بروز خسارات اقتصادی بعد از گذشت مدتزمان نسبتاً زیاد، بسیاری از شرکتها در ابتدای امر برای جلوگیری از این خسارات تمهیداتی نمیاندیشند و بعد از بروز اولین نشانههای خوردگی به فکر استفاده از روشهای کنترل خوردگی میافتند. حتی گاهی به دلیل نبودن نشانههای خوردگی واضح، زمانی خوردگی مشخص میشود که دیگر کنترل آن فایدهای ندارد و قطعات میبایست تعویض شده و خسارات تحمیل میشود [۱].

روشهای متعددی برای حفاظت فلزات در برابر خوردگی مورداستفاده قرار میگیرد. از این روشها میتوان به رنگ زدن، گالوانیزه گرم، حفاظت کاتدی و یا ترکیبی از این روشها اشاره کرد. استفاده از پوششهای محافظ معمولترین و مقرون بهصرفهترین روش حفاظت در برابر خوردگی است. پوششهای محافظ همانند یک سد در مقابل عبور جریان الکتریکی و یونها مقاومت میکنند. ترکهای ریزی که در این پوشش ایجاد میشود میتواند عملکرد آن را مختل کند. این ترکها ممکن است در اثر نور ماوراءبنفش، تغییرات دمایی، تنشهای مکانیکی و لرزش ایجاد شود [[2]].

خوردگی در محیطهای مختلف سرعتهای مختلفی دارد اما در صنایعی که در محیط گرم و مرطوب حاشیه خلیجفارس، دریای عمان و دریای خزر هستند شدت بیشتری داشته و سریعتر باعث تخریب سازههای فلزی میشود. یکی از صنایعی که علیرغم نبودن در حاشیه دریا همچنان دارای خوردگی بسیار زیاد است، صنایع تولید نمک است. در این صنایع وجود یونهای کلر در محیط موجب ایجاد خوردگی میشود. بطور مثال این موضوع در محیط کارخانه تولید نمک هاماهیگا[1] در ژاپن قابل توجه بوده است.

یونهای کلر که در کارخانه نمک بهصورت معلق در هوا هستند با ترکیب با یونهای آهن باعث ایجاد FeCl2 میشوند.

حضور رطوبت و اکسیژن دو جزء اصلی فرایند خوردگی در کارخانه نمک است که در اکثر نقاط کشور بهویژه در حاشیه دریای خزر و خلیجفارس این دو جزء بهوفور وجود داشته و فرایند خوردگی اتفاق میافتد. نقش یونهای کلر بسیار حساس است و حتی میزان کمی یون کلر نیز میتواند مرتباً استفاده شده و واکنش خوردگی انجام شود. در صورت افزایش یون کلر در محیط، نرخ خوردگی بهشدت افزایش مییابد

بنابراین خوردگی آهن با یونهای کلرید در محیط کارخانه، همیشگی بوده و کلریدهای آزاد بهعنوان کاتالیست عمل میکنند. حتی فولاد زنگ نزن و سطوح فولادی گالوانیزه شده نیز علیرغم داشتن عناصر آلیاژی نظیر کروم، نیکل (در فولاد زنگ نزن) و روی (فولاد گالوانیزه) دچار خوردگی میشوند. در فولاد زنگ نزن یک لایه نازک در حد اتمی از اکسیدروی از خوردگی محافظت میکند. زمانی که غلظت یونها بیشتر شود طولی نمیکشد که یونهای کلر از این لایه بسیار نازک عبور کرده و کلرید روی با واکنش زیر ایجاد میشود [[3]].

زمانی که غلظت یونهای کلر کم باشد این لایه بهخوبی میتواند از خوردگی محافظت کند اما زمانی که غلظت یونهای کلر آنقدر زیاد باشد که نسبت یون کلر به یون هیدرواکسیل بیشتر از ۶/۰ باشد، یونهای کلر از محیط با غلظت بیشتر به محیط با غلظت کمتر حرکت کرده و از این لایه محافظ عبور میکنند و به آهن رسیده تا فرایند خوردگی شروع شود. این امر در کارخانههای نمک و کارخانههای نزدیک به دریا بهوفور دیده میشود [۳].

برای محافظت از این نوع خوردگی عموماً از پوششها برای محافظت سطوح در برابر محیط خورنده استفاده میشود. پوششدهی با رنگ بیشترین روش محافظت از خوردگی است. در این روش مانعی بین مواد فلزی و محیط خورنده ایجاد میشود. اجرای پوششها عموماً ساده بوده و زمان خشک شدن سریع است البته میزان رطوبت و دمای محیط تأثیرگذار است [۱].

عموماً صنایع برای پوششدهی و رنگ قطعات جهت کنترل خوردگی از رنگهای اپوکسی[2] و پلیاوره[3] استفاده میکنند. اگرچه رنگهای اپوکسی از سال ۱۹۲۰ مورداستفاده قرار میگرفتند اما ابداع پلیاوره از سال ۱۹۸۰ نتوانست جایگاه اپوکسی را بگیرد [[4]].

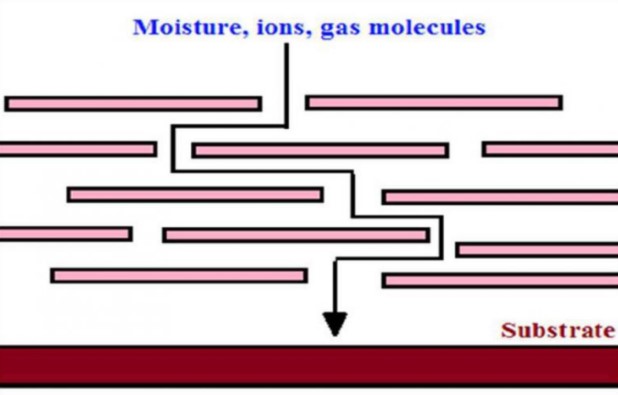

استفاده از فناوری نانو در ساخت رنگهای اپوکسی ضدخوردگی میتواند در حفاظت خوردگی عملکرد بسیار بالاتری داشته و مزایای اقتصادی زیادی را به همراه داشته باشد. نانوصفحات خاک رس با داشتن ساختار نانومتری لایهلایه، مسیر عبور یونهای کلر و همچنین اکسیژن و رطوبت را بسیار طولانی کرده و از رسیدن آنها به فلز جلوگیری میکنند؛ بنابراین نسبت یون کلر به یون هیدرواکسیل که در نمونه غیر نانو برابر ۶/۰ بوده است در نمونه نانویی بسیار بیشتر است و اختلاف غلظت بسیار بالاتری برای یونهای کلر نیاز است تا بتوانند از لایه محافظ گفته شده عبور کنند و فرایند خوردگی شروع شود. ساختار نانوصفحات خاک رس بهصورت شکل زیر است.

به دلیل طولانی شدن مسیر حرکت یونها، گازها و رطوبت از درون ساختار نانوکامپوزیتی اپوکسی و نانورس فرایند خوردگی به شدت کند میشود.

به دلیل طولانی شدن مسیر حرکت یونها، گازها و رطوبت از درون ساختار نانوکامپوزیتی اپوکسی و نانورس فرایند خوردگی به شدت کند میشود.

برای مقایسه کاربرد رنگ اپوکسی ضدخوردگی میتوان شرایط کاری پوشش اپوکسی را با پوشش اپوکسی تقویت شده با فناوری نانو بررسی و فواید استفاده از این نوع پوشش را بهوضوح تجزیهوتحلیل کرد.

سازه محافظت شده با استفاده از رنگ ضدخوردگی اپوکسی

سازه محافظت شده با استفاده از رنگ ضدخوردگی اپوکسی

برای تحلیل هزینه فایده استفاده از پوششهای مقاوم به خوردگی نانوساختار، اعمال این پوششها بر روی سازه فلزی کارخانه تصفیه نمک هامر در نظر گرفته شده است. این سازه برای بار اول بدون پوشش، بار دوم با پوشش اپوکسی غیرنانویی و زیرلایه زینک ریچ غیرنانویی و بار سوم با پوشش اپوکسی نانویی و زیر لایه زینک ریچ نانویی موردبررسی قرار میگیرد.

مبانی و مفروضات این تحلیل در جدول ۱ آمده است. در این جدول قیمتهای مربوط به پوشش اپوکسی و زینک ریچ با توجه به میانگین بازار و شرکت سازنده نانورنگ ضدخوردگی نانوآریسا پوشش بهدستآمده است. طبق آزمایشات انجام شده مقاومت به خوردگی سازه با پوشش نانویی دو برابر سازه با پوشش غیرنانویی است. مساحت سوله ۱۰۰۰ مترمربع فرض شده است.

جدول ۱- مفروضات تحلیل

| قیمت | هزینه | |

| زینک ریچ | قیمت هر کیلو رنگ زینک ریچ ۸۵% غیرنانویی | ۵۲۰۰۰ تومان |

| قیمت هر کیلو رنگ زینک ریچ ۸۵% نانویی | ۵۴۰۰۰ تومان | |

| متراژ قابل رنگ با رنگ زینک ریچ ۸۵% نانو و غیرنانو | ۳ مترمربع | |

| وزن موردنیاز برای سوله ۱۰۰۰ متری | ۳۵۰ کیلوگرم | |

| اپوکسی | قیمت هر کیلو آستر اپوکسی غیرنانویی | ۴۲۰۰۰ تومان |

| قیمت هر کیلو آستر اپوکسی نانویی | ۴۵۰۰۰ تومان | |

| متراژ قابلاعمال توسط آستر اپوکسی نانو و غیرنانو | ۵ مترمربع | |

| وزن موردنیاز برای سوله ۱۰۰۰ متری | ۴۰۰ کیلوگرم | |

| عمر مفید | عمر مفید سازه بدون استفاده از پوشش | ۲ سال |

| عمر مفید سازه در صورت استفاده از پوشش غیرنانویی | ۶ سال | |

| عمر مفید سازه در صورت استفاده از پوشش ضدخوردگی نانوساختار | ۱۲ سال | |

| تعمیرات | زمان تعمیر سازه | ۲ ماه |

| قیمت محصولات هر ماه تولید | 200,000,000 تومان | |

| قیمت تعمیر تجهیزات تخریب شده در برابر خوردگی بعد از دو سال | 1,000,000,000 تومان |

طبق جدول صفحه بعد میتوان دریافت که هزینه صرفهجویی شده در صورت استفاده از رنگهای محافظتکننده در برابر خوردگی نانوساختار قابلملاحظه است؛ بنابراین میتوان نتیجه گرفت استفاده از رنگهای نانوساختار محافظتکننده در برابر خوردگی بسیار سودآور بوده و باعث افزایش درآمد واحد تولیدی نمک تصفیه شده میشود. این پوششهای محافظ خوردگی نانوساختار برای کلیه صنایعی که در معرض خوردگی هستند بهویژه سازههای در مجاورت دریا در حاشیه خلیجفارس و دریای خزر و کلیه صنایعی که محیط آنها آلوده به یونهای کلر است و کلیه کارخانههای تصفیه نمک پیشنهاد میشود.

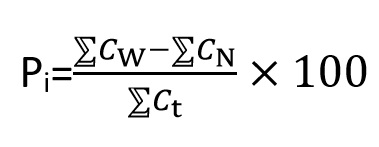

فرمول محاسبه درصد حجمی بهینه شده برابر است با: Pi=

Pi: درصد حجمی بهینه شده زمینه موردبررسی، CW: هزینه مورد تحت بررسی بدون فناوری نانو، CN هزینه مورد تحت بررسی با فناوری نانو، Ct: کل هزینهها بدون استفاده از فناوری نانو

Pi: درصد حجمی بهینه شده زمینه موردبررسی، CW: هزینه مورد تحت بررسی بدون فناوری نانو، CN هزینه مورد تحت بررسی با فناوری نانو، Ct: کل هزینهها بدون استفاده از فناوری نانو

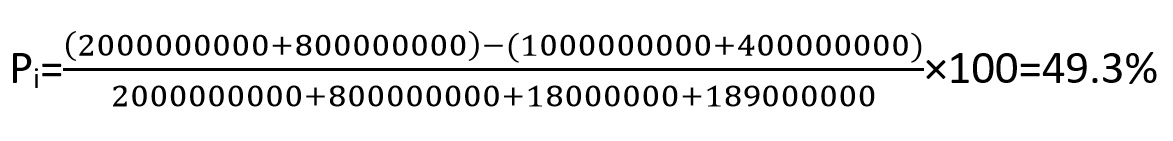

مثلاً در بررسی در حجمی بهینه شده هزینه خسارات ناشی از تعمیرات و توقف خط تولید خواهیم داشت:

(هزینه تعداد دفعات تعمیرات در ۱۲ سال در رنگ غیرنانویی: 2000,000,000 تومان. هزینه تعداد ماه تلف شده در توقف خط تولید در استفاده از رنگ غیرنانویی: 800,000,000 تومان. هزینه اپوکسی غیرنانویی موردنیاز 16,800,000 تومان. هزینه زینک ریچ غیرنانویی موردنیاز18,200,000 تومان. هزینه تعداد دفعات تعمیرات در ۱۲ سال در صورت استفاده از رنگ نانویی 1,000,000,000 تومان. هزینه تعداد ماه تلف شده در توقف خط تولید: ۴۰۰,000,000 تومان)

Pi=49.3%

جدول ۲- بررسی استفاده از رنگ مقاوم به خوردگی نانویی و غیرنانویی

جدول ۲- بررسی استفاده از رنگ مقاوم به خوردگی نانویی و غیرنانویی

| نتیجه بررسی شرکت نمک هامر در استفاده از رنگهای مقاوم در برابر خوردگی برای پوشش غیرنانویی و نانویی | |||||||||||||||||

تولید نمک تصفیه شده در محیط کارخانه به مدت 12 سال |

استفاده از رنگ مقاوم به خوردگی غیر نانویی | استفاده از رنگ مقاوم به خوردگی نانویی | درصد حجمی بهینه شده | ||||||||||||||

| تعداد دفعات تعمیرات در 12 سال | تعداد ماه تلف شده در توقف خط تولید | اپوکسی غیرنانویی موردنیاز | زینک ریچ غیرنانویی موردنیاز | تعداد دفعات تعمیرات در ۱۲ سال | تعداد ماه تلف شده در توقف خط تولید | اپوکسی نانویی موردنیاز | زینک ریچ نانویی موردنیاز | خسارت ناشی از تعمیرات و

زمان تلف شده |

ایجاد پوشش | ||||||||

| ۲ | ۴ | ۴۰۰ | ۳۵۰ | ۱ | ۲ | ۴۰۰ | ۳۵۰ |

۳/۴۹%+ |

06/۰%- |

||||||||

| 1,000,000,000 تومان | 200,000,000 تومان | 42,000 تومان | 52,000 تومان | 1,000,000,000 تومان | 200,000,000 تومان | 45,000 تومان | 54,000 تومان | ||||||||||

| هزینه کل | 2,000,000,000 تومان | 800,000,000 تومان | 16,800,000 تومان | 18,200,000 تومان | 1,000,000,000 تومان | 400,000,000 تومان | 18,000,000 تومان | 18,900,000 تومان | |||||||||

| 2,835,000,000

تومان |

1,436,900,000

تومان |

1,401,900,000

تومان |

|||||||||||||||

| درصد ریالی بهینه شده

|

۴/۴۹% | ||||||||||||||||

مطابق جدول زیر به دلیل دو برابر بودن عمر پوششهای نانویی نسبت به پوششهای غیرنانویی در طی ۱۲ سال ۵۰% در هزینهها معادل 1,401,900,000 تومان صرفهجویی شده است. البته این عدد در صورتی است که از پوششهای غیرنانویی هم استفاده شود. در بسیاری از کارخانههای تصفیه نمک به دلیل عدم دانش کافی مدیران در رابطه با روشهای محافظت از خوردگی فلزات هیچگونه محافظتی انجام نمیشود. اگر مقایسهای بین استفاده از پوششهای نانویی و عدم استفاده از پوشش انجام دهیم، درصد بهینه شده اقتصادی بسیار بیشتر خواهد بود که در جدول ۳ نشان داده شده است. مطابق این جدول درصد بهینه شده در ۱۲ سال معادل 6,965,000,000 تومان خواهد بود که ۸۳ درصد از کل هزینه در ۱۲ سال است. اگر این پوششهای فقط در ۱۰۰ کارخانه تصفیه نمک در سطح کشور اجرا شود صرفهجویی آن معادل صادرات حدود ۵/۲ میلیون بشکه نفت خواهد بود (قیمت هر بشکه نفت ۱۸ دلار و قیمت دلار ۱۶۰۰۰ تومان در نظر گرفته شده است).

بنابراین استفاده از این پوششهای نانویی مقاوم به خوردگی به کلیه کارخانههای در محیطهای مرطوب، کارخانههای صنایع غذایی، کارخانههای با یونهای کلر معلق در هوا و بهویژه کارخانههای تصفیه نمک توصیه میشود.

جدول ۳- بررسی استفاده نکردن از هیچگونه پوششی در کارخانه نمک هامر با حالت استفاده از پوششهای نانویی

| نتیجه بررسی شرکت نمک هامر در استفاده از رنگهای مقاوم در برابر خوردگی برای هر دو حالت بدون پوشش و پوشش نانویی (قیمتها به تومان) | ||||||||||||||||

تولید نمک تصفیه شده در محیط کارخانه به مدت 12 سال |

استفاده از رنگ مقاوم به خوردگی نانویی | بدون استفاده از هر نوع پوشش | درصد حجمی بهینه شده | |||||||||||||

| تعداد دفعات تعمیرات در ۱۲ سال | تعداد ماه تلف شده در توقف خط تولید | اپوکسی غیرنانویی موردنیاز | زینک ریچ غیرنانویی موردنیاز | تعداد دفعات تعمیرات در ۱۲ سال | تعداد ماه تلف شده در توقف خط تولید | اپوکسی نانویی موردنیاز | زینک ریچ نانویی موردنیاز | خسارت ناشی از تعمیرات و

زمان تلف شده |

ایجاد پوشش | |||||||

| ۱ | ۲ | ۴۰۰ | ۳۵۰ | ۶ | ۱۲ | ۰ | ۰ |

%۸۳ + |

05/۰%- |

|||||||

| 1,000,000,000 تومان | 200,000,000 تومان | 42,000 تومان | 52,000 تومان | 1,000,000,000 تومان | 200,000,000 تومان | 45,000 تومان | 54,000 تومان | |||||||||

| قیمت کل | 1,000,000,000 تومان | 400,000,000 تومان | 16,800,000 تومان | 18,200,000 تومان | 6,000,000,000 تومان | 2,400,000,000 تومان | ۰ | ۰ | ||||||||

| 1,435,000,000

تومان |

8,400,000,000

تومان |

6,965,000,000

تومان |

||||||||||||||

| درصد ریالی بهینه شده | ۸۳% | |||||||||||||||

نمونه شرکتهای ایرانی فعال در زمینه رنگ ضدخوردگی نانوساختار

۱- شرکت نانوآریسا پوشش

شمارههای تماس: 09112814330؛ 01331884998 ؛ 01331884999

وبسایت: www.nanoarisa.com

————————————————–

مراجع

[1] Hamahiga

[2] epoxy

[3] polyurea

[[1]] B. D. Craig “Fundamental aspects of corrosion films in corrosion science” Springer Science+business Media,LLc ISBN 978-1-4899-2559-6.

[[2]] M. G. S. ferreira et al “Self-healing nanocoatings for corrosion control” Woodhead Publishing Limited, 2012.

[[3]] Hausmann D.A. (1967) Steel corrosion in concrete. How does it occur?, Materials protection, 6, pp.19-23.

————————————————–

تهیه و تنظیم:

- سروش صحرائیان

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================