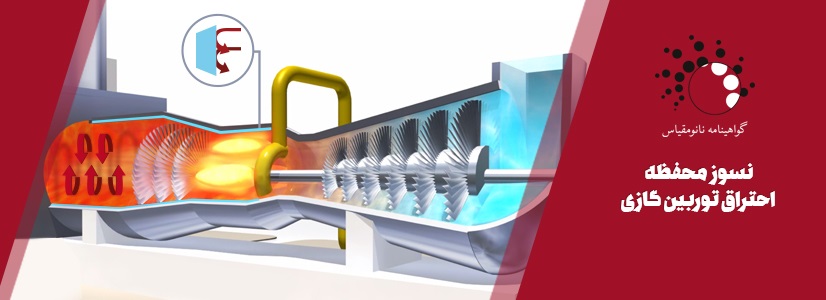

نیروگاههای برق از زیرساختهای مهم کشور به شمار میآیند و تامینکننده برق مورد نیاز برای مصارف خانگی و صنعتی هستند. نیروگاهها برای امکان خدمترسانی مداوم، به قطعات و تجهیزات ویژهای نیاز دارند که در برخی موارد تامین آنها از خارج از کشور با چالش همراه است. یکی از این محصولات نسوزهای مصرفی در توربینهای گازی است که خوشبختانه توسط یک شرکت دانشبنیان ایرانی به تولید رسیده است.

محصولی با دانش ایرانی و کیفیت جهانی

شرکت اطلس سرام کویر بهعنوان یک شرکت دانشبنیان، نسوزهای مصرفی در توربینهای گازی طرح زیمنس نیروگاههای برق کشور را با استفاده از فناوری نانو به تولید رسانده است.

نکته حائز اهمیت در تولید این محصول که در بخش نیروگاهی در جداره داخلی محفظه احتراق توربینهای گازی طرح زیمنس و در صنایع فلزات آهنی و غیرآهنی بهعنوان محل عبور مذاب کاربرد دارند، تبدیل و بومیسازی با شرایط، مواد اولیه و افزودنیهایی است که در ایران تولید میشوند.

از جمله مزایای رقابتی محصول تولیدی نسبت به نمونههای موجود در بازار و حتی نسبت به نمونههای وارداتی میتوان به تلورانس ابعادی بسیار پایین و دقت ابعادی بالا، مقاومت به شوک حرارتی، مقاومت به خوردگی و طول عمر بالاتر اشاره کرد.

تأییدیهها و مجوزهای لازم

شرکت اطلس سرام کویر (سهامی خاص) در سال ۱۳۹۲ بهعنوان یک شرکت دانشبنیان، اقدام به تولید سرامیکهای محفظه احتراق توربینهای گازی طرح زیمنس مدل v94.2 برای نیروگاههای برق کشور کرد و پس از دریافت تأییدیههای لازم از معتبرترین آزمایشگاههای بینالمللی و شرکت توانیر، محصولات خود را به نیروگاههای برق کشور عرضه کرد.

این شرکت موفق به اخذ گواهینامه نانومقیاس از ستاد توسعه فناوری نانو، تأییدیه دانشگاه ووهان چین برای تطابق با خواص آجرهای زیمنس و گواهینامه اخذ استاندارد از توانیر شده است.

گفتنی است، تاکنون به واسطه تولید نسوزهای مصرفی در توربینهای گازی ۱۱ نفر در مجموعه اطلس سرام کویر مشغول به کار شدهاند و این شرکت توانسته در سال گذشته از محل فروش این محصول بالغ بر ۵ میلیارد ریال درآمد کسب کند.

شرکت اطلس سرام کویر در سال ۱۳۹۶ به میزان ۱۰۳۶۲ کیلوگرم قطعات شکلدار و ۲۶۹۲۳۵ کیلوگرم جرم تولید کرده است.

از جمله شرکتهای طرف قرارداد برای مصرف این محصول میتوان به نیروگاهها و همچنین صنایع فولاد و پیمانکارانی که محصولات این صنایع را تأمین میکنند، اشاره کرد.

درباره نسوز محفظه احتراق توربین گازی اطلس سرام کویر

نسوزهای مصرفی در توربینهای گازی به روش فوق سرمایش تولید میشوند. در این روش تولید مواد اولیه نظیر آلومینا پس از مخلوطسازی با محلولهای نانو، قالبگیری، ویبره و پرس، به تونل انجماد منتقل میشود. در این مرحله انبساط ۱۱ درصدی مواد حامل ناشی از انجماد از یک طرف و عدم امکان خروج مواد از قالب از طرف دیگر، منجر به پدیده فرمدهی به روش پرس ایزواستاتیک سرد میشود و قطعات خارج شده از قالب دارای استحکام خام بسیار بالایی هستند.

در حال حاضر شرکت اطلس سرام کویر تولیدکننده کلیه دیرگدازهای پری کست و قطعات با تکنولوژی بالا با استفاده از این روش است. راهگاههای مذاب صنایع فولاد از قبیل ول بلوک پاتیل، ول بلوک تاندیش، نازل درونی و برونی پاتیل، اسپلیت رینگ و… از جنس آلومینایی با درصدهای مختلف آلومینا (۶۰ تا ۹۷ درصد آلومینا) هستند که عمدتا به روش ریختنی در دنیا تولید میشوند.

با توجه به اینکه طراحی و ساخت قالب با دستگاه فرز CNC صورت میگیرد و درجه حرارت پخت قطعات با این روش پایینتر از روش پرسی است استفاده از فناوری نانو در تولید نسوزهای مصرفی در توربینهای گازی باعث میشود قطعات حاصله دارای تلورانس ابعادی بسیار دقیق باشند.

از دیگر مزایای این روش عدم وجود سیمان در ترکیب مواد اولیه است؛ لذا خواصی نظیر مقاومت به خوردگی شیمیایی، شوکپذیری حرارتی و در نهایت طول عمر محصولات افزایش مییابد.

چالشهای مسیر تجاریسازی نسوز محفظه احتراق توربین گازی

طبق گفته حسینزاده؛ میرعامل شرکت اطلس سرام کویر، علیرغم دریافت مجوزها و استانداردهای لازم، انجام فعالیتهای تبلیغاتی، شرکت در نمایشگاههای تخصصی و انعقاد برخی قراردادها، همچنان در مسیر تجاریسازی این محصول موانعی وجود دارد و با وجود اینکه شرکت اطلس سرام کویر از سال ۱۳۹۴ موردتأیید توانیر است، محصولات این شرکت در نیروگاههای زیرمجموعه توانیر به بهرهبرداری رسیده است و تنها شرکت داخلی تامینکننده این سبد محصولات است که در وندور لیست توانیر قرار دارد، اما این شرکت و شرکت مپنا که بزرگترین مصرفکننده نسوز مصرفی است از این محصول تولید داخل برای مصارف خود استفاده نمیکنند.

برای آشنایی بیشتر با محصولات شرکت اطلس سرام کویر به صفحه این شرکت در پایگاه اطلاعرسانی محصولات فناوری نانو ایران مراجعه کنید.