از آنجا که فناوری نانو، یک رویکرد جدید به همه علوم و فنون میباشد، این فناوری کاربردهای گستردهای در صنعت نفت، گاز، پالایش و پتروشیمی یافته است. بهعنوان مثال بخشی از افزایش راندمان پمپها در صنعت نفت و گاز را میتوان به پوششدهی سیلهای مکانیکی ارتباط داد. سیلهای مکانیکی یک قطعه بحرانی در پمپها هستند. مهمترین دلیل آسیبدیدگی در پمپها سطوح لغزش آنهاست که به دلیل روانکاری نامناسب تخریب میشوند. از اینرو این نوشتار صرفا به کاربردهای «فناوری نانوپوشش سخت و مقاوم در سیلهای مکانیکی در صنایع نفت، گاز، پالایش و پتروشیمی» معطوف شده است.

یک سیستم از محلی دچار از کارافتادگی میشود که ضعیفتر باشد. این قانون به صورت کلی به تمام حوزههای صنایع قابل تسری است. در بسیاری از حوزه های مهندسی به منظور رسیدن به راندمان کاری بهینه، لازم است تا عملیات سطحی روی قطعات اعمال شود. بیش از یکصد سال است که از عملیات سطحی و استحکامبخشی موضعی سطح، به عنوان راهکاری عملی برای بهبود عملکرد و افزایش عمر قطعات استفاده میشود. نخستین فرایندهای سطحی شامل نیتریداسیون و کربوراسیون سطح بود. بعدها آبکاری انواع پوششها معرفی شد که هماکنون در داخل کشور نیز مورد استفاده قرار میگیرد. اگرچه این روشها سالها در دنیا مورد توجه قرار گرفتهاند اما در دو دهه اخیر با ظهور فناوریهای نوین، فرایندهای سنتی گذشته یا با این فناوری تکمیل و اصلاح شده و یا اینکه جایگزین مناسبی برای آنها معرفی شده است. معایبی از قبیل اعوجاج در قطعات حین فرایند نیتروژندهی مایع و گازی، مضرات زیست محیطی در فرایند آبکاری کروم سخت، تنها برخی از این عیوب هستند. ضمن اینکه خواص و بهبود عمر حاصل از روشهای نوین بسیار بیشتر از فرآیندهای سنتی است. از مهمترین و به روزترین فرایندها، می توان به ایجاد پوشش های نانوساختار بر روی سطوح اشاره کرد. این دسته از پوشش های سطحی به علت دارا بودن خواصی چون سختی، تراکم و چسبندگی خوب و قابلیت تطبیق ترکیب و ساختار پوشش با شرایط محیطی سایشی و خوردگی، توانستهاند جایگاه ویژهای در صنایع بزرگ مانند صنعت نفت،گاز و پتروشیمی به خود اختصاص دهند.

در صنعت نفت،گاز و پتروشیمی، حفظ و نگهداری تجهیزات در برابر خوردگی، سایش، فرسایش و عوامل مخرب دیگر، از موارد مهم و تاثیرگذار در افزایش راندمان اقتصادی است که بیاعتنایی به این مسائل سبب توقف تولید و همینطور بالا بردن هزینه های تولید و تعمیر و نگهداری خواهد شد. در سالهای اخیر با گسترش علم نانو، شرکتهای بزرگ نفتی سعی در استفاده از فناوری نانو در بخشهای مختلف صنایع نفت و گاز دارند. پتانسیلهای زیاد فناوری نانو به خصوص در شاخه نانوپوشش ها باعث شده است که بخش فراوانی از فعالیتهای تحقیق و توسعه شرکتهای بزرگ نفتی به استفاده از این فناوری معطوف شود. در این زمینه یکی از تجهیزات مهم در صنعت نفت، گاز و صنایع وابسته استفاده از سیلهای مکانیکی در پمپها و تجهیزات مورد استفاده در این صنایع میباشد.

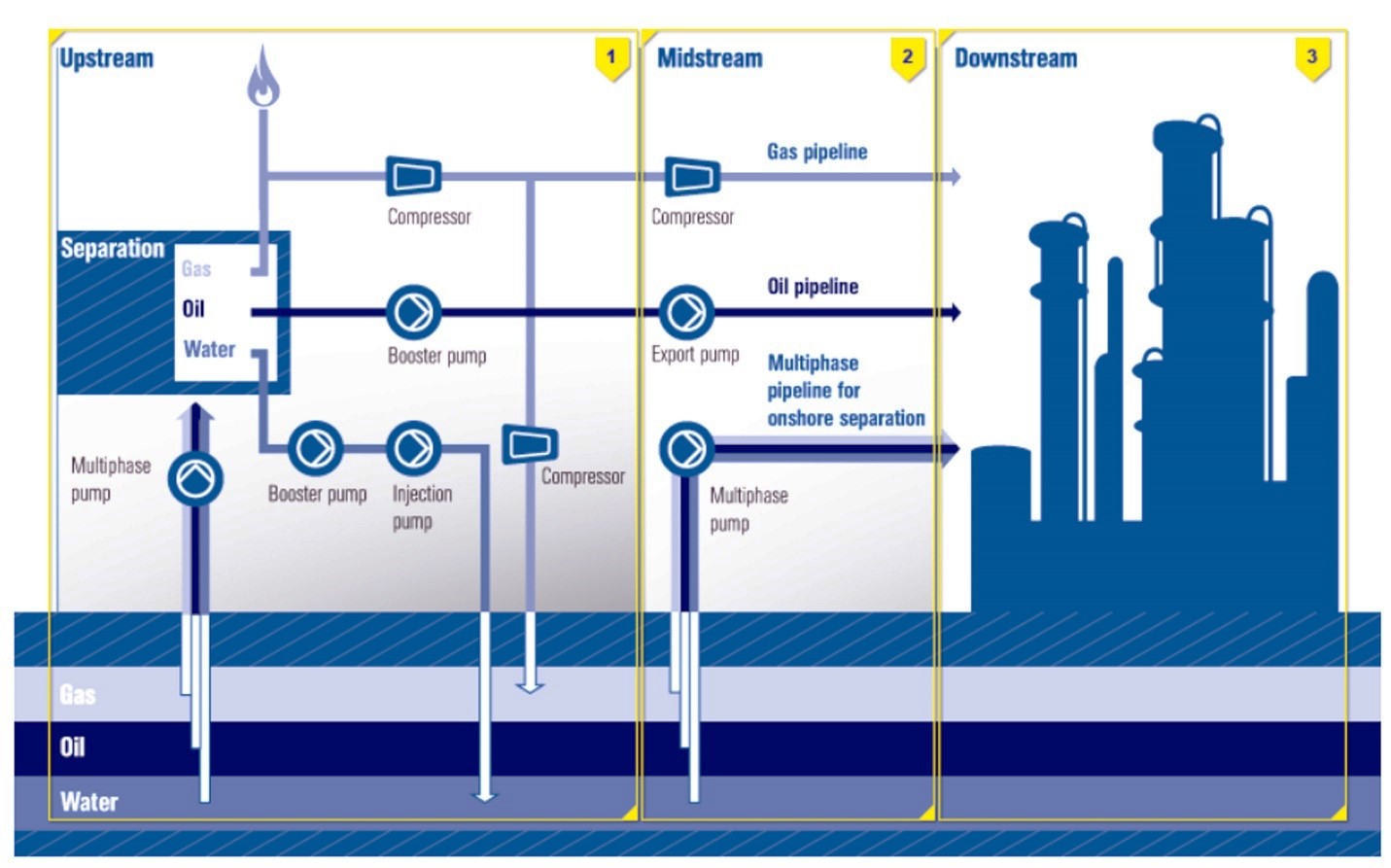

موارد کاربرد سیلهای مکانیکی در بخشهای مختلف صنعت نفت

موارد کاربرد سیلهای مکانیکی در بخشهای مختلف صنعت نفت

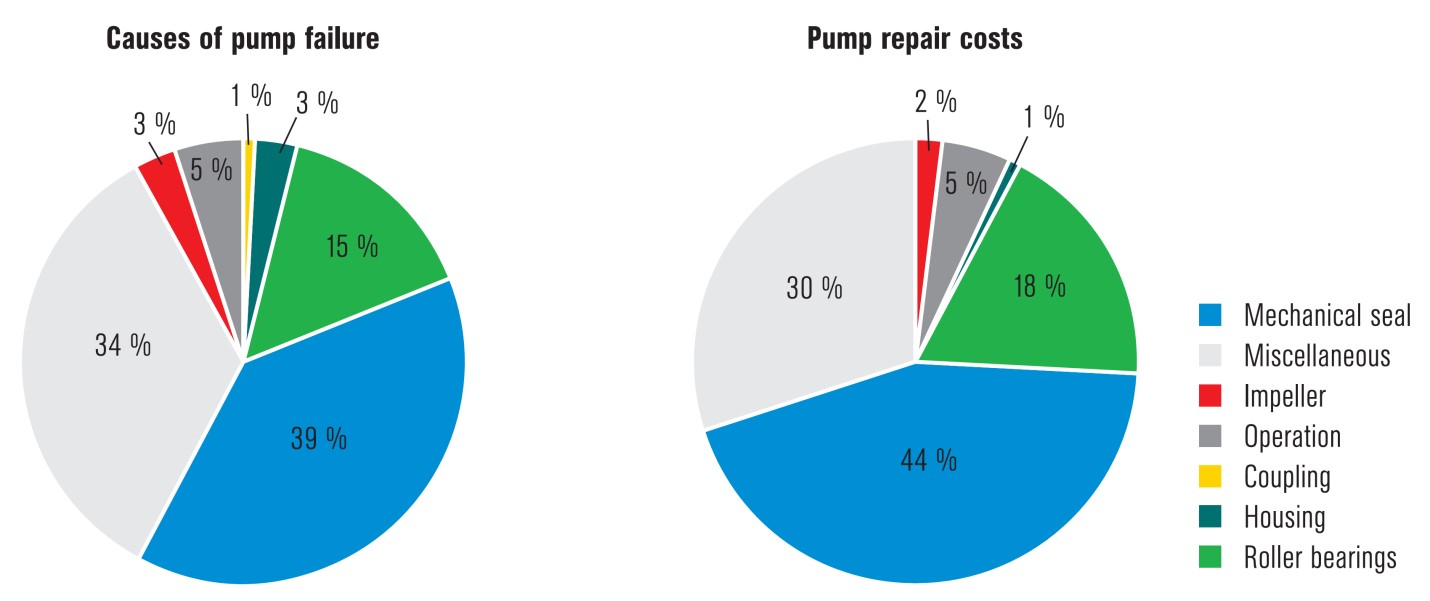

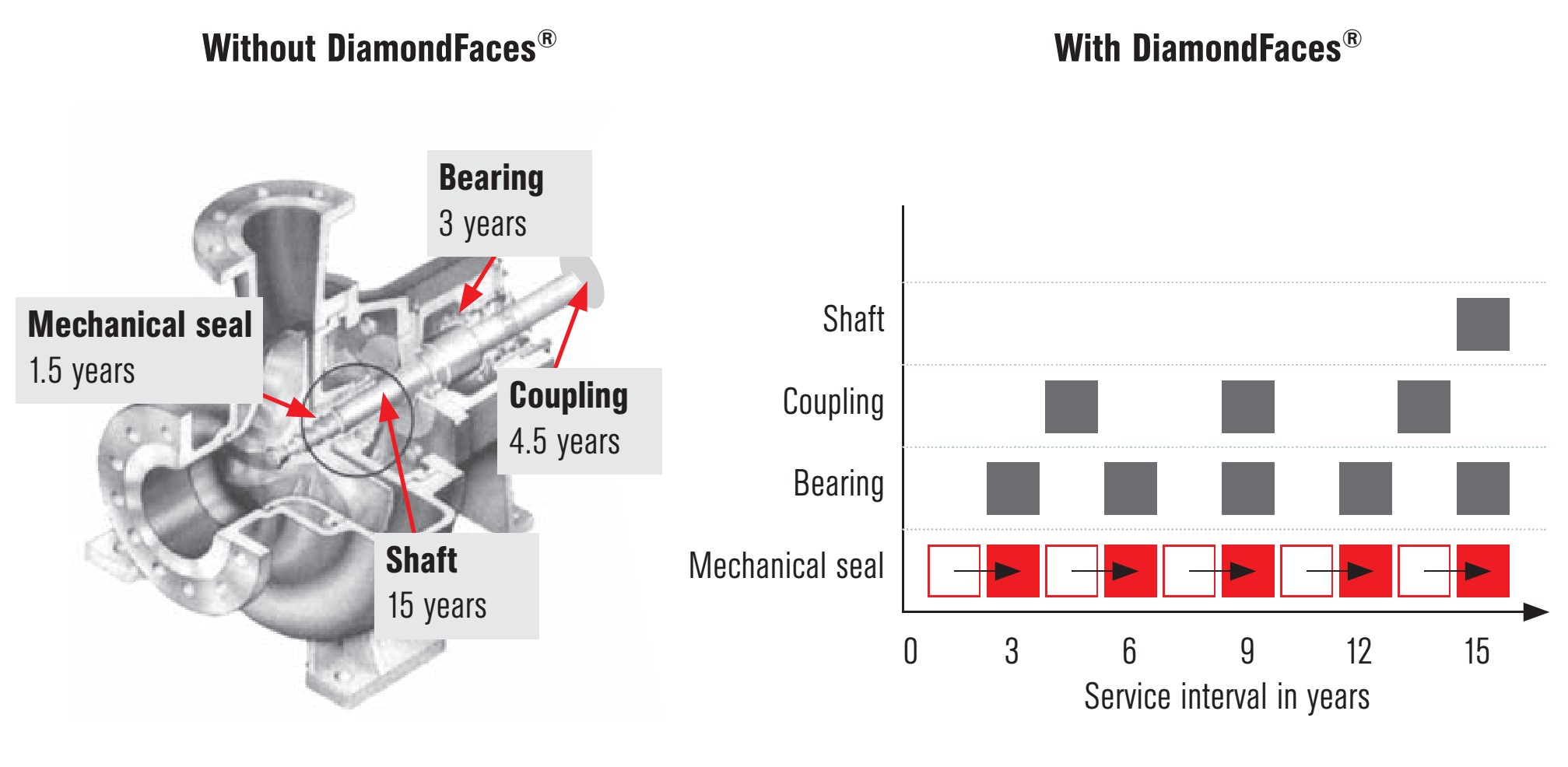

قابلیت اطمینان و به صرفه بودن اقتصادی پمپها به سبب افزایش دورهی زمانی تعمیر تجهیزات بسیار حائز اهمیت میباشد. سیلهای مکانیکی پمپها کوتاهترین زمان تعویض را بین قطعات مختلف پمپها دارند. بنابراین بیشترین تاثیر بر روی دورهی زمانی تعویض ناشی از سیلهای مکانیکی میباشد. بررسیهای بینالمللی نشان میدهد که سیلهای مکانیکی عامل 39% از کارافتادگی پمپها و همچنین این کار افتادگی حدود 44% تمامی هزینههای تعمیر پمپها است.

هزینه تعمیر پمپها و دلائل از کارافتادگی پمپها

هزینه تعمیر پمپها و دلائل از کارافتادگی پمپها

- چند چالش مهم در عملکرد سیلهای مکانیکی

چهار مشکل عمده در صنعت نفت و گاز عبارتند از : پدیده خوردگی، فرسایش، خستگی و سایش

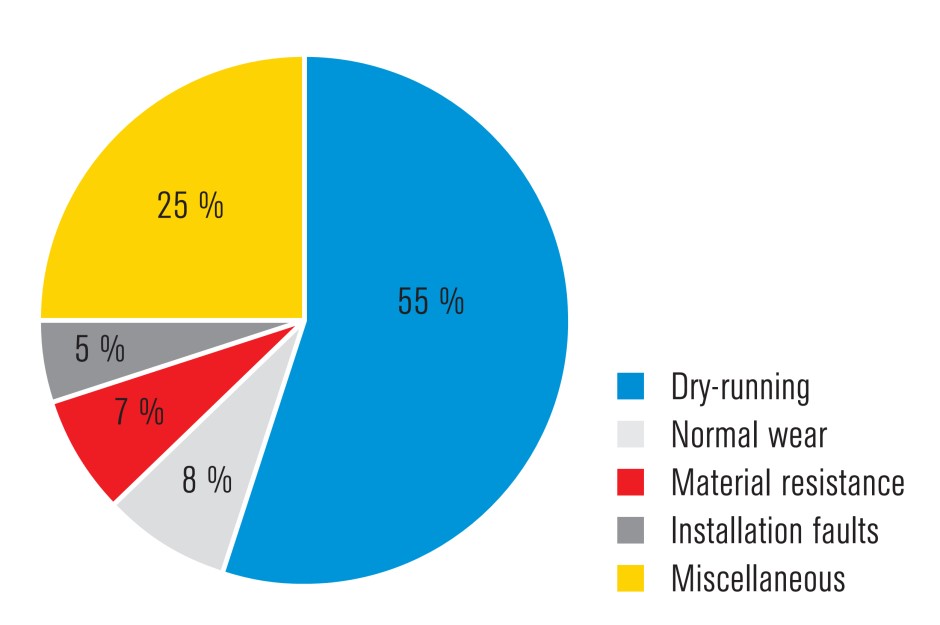

سیلهای مکانیکی یک قطعه بحرانی در پمپها هستند. مهمترین دلیل آسیبدیدگی در پمپها سطوح لغزش آنهاست که به دلیل روانکاری نامناسب تخریب میشوند. در گذشته مواد مورد استفاده برای درزگیرها از جنس مواد سخت مانند کاربید تنگستن، گرافیت و کربن، برنز، فولاد زنگنزن و استلایت ساخته میشدند. به منظور جلوگیری از پدیدهی Galling سطوح در تماس با یکدیگر معمولا سختی نابرابر داشتند و یکی از قطعات نقش خود روانکار داشت در حالیکه سطح دوم از مواد مقاوم به سایش ساخته میشدند. مشکلی مانند سایش و همچنین مشکلات ذاتی قطعات شامل مقاومت به ترکیبات شیمیایی، استحکام محدود و غیره، منجر به از کار افتادگی آنها شده و میبایست حداقل یکی از این قطعات تعویض شوند. آنالیزی که بر روی تخریب سیلها توسط شرکت Eagleburgmann انجام شد نشان میدهد که تخریب 55% از سیلهای مکانیکی ناشی از حرکت خشک سطوح است. لذا حدود 21% تمام خرابی پمپها ناشی از حرکت خشک سطوح در درزگیرهای مکانیکی است. استفاده از نانوپوششها در این قطعات سبب بهبود خواص، افزایش عمر کاری تجهیزات و صرفهجویی اقتصادی میشود. در فناوری نانوپوشش بهدلیل ماهیت نانویی، خواص متفاوت و منحصر به فردی در سطح قطعه ایجاد خواهد شد. افزایش فوقالعاده سختی تا محدوده 50 گیگا پاسکال و ضریب اصطکاک 05/0 از جمله این خواص میباشد. برای آشنایی بیشتر با نانوپوششها، در ادامه تعریف و سپس انواع آنها از لحاظ ساختاری آورده شده است. دلایل تخریب سیلهای مکانیکی

دلایل تخریب سیلهای مکانیکی

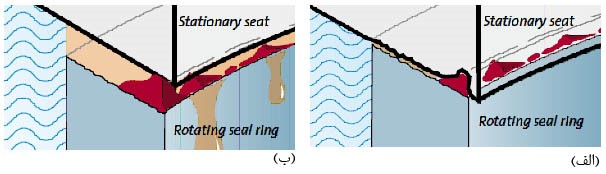

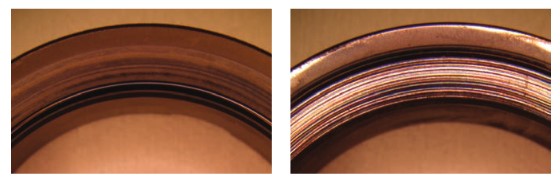

رسوبات سخت در سطح سیل و افزایش ضخامت آنها (الف)، که منجر به جدایش سطوح سیل میشود.

رسوبات سخت در سطح سیل و افزایش ضخامت آنها (الف)، که منجر به جدایش سطوح سیل میشود.

- انواع نانوپوششهای سخت و مقاوم

نانوپوششها به دستهای از روکشها اطلاق میشود که دارای دو ویژگی زیر باشد:

- در یکی از اجزای آن (ساختار یا اجزای سازنده) دارای ابعاد بین 1 تا 100 نانومتر باشد.

- نسبت به حالت متداول دارای خواص ویژه و منحصر به فردی باشد. مانند خواص مطلوب مقاوم به سایش، فرسایش و خوردگی

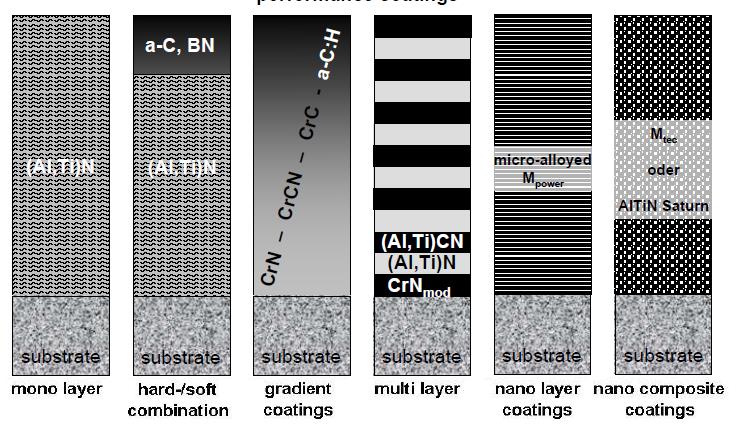

دسته بندی انواع پوشش های مرسوم و نانو پوششهای سخت و مقاوم

فناوری نانوپوشش به دلیل نیازهای صنعتی دستخوش تغییرات شده است، به طوری که تاکنون پوششهای نسل های مختلف توسعه یافتهاند. در زیر به این پوشش ها اشاره شده است.

- نسل اول: پوشش های دوجزیی TiN ، TiC،CrN و ZrN

- نسل دوم: پوششهای سه جزیی مانند پوششهای TiCN، TiAlN، TiSiN و AlCrN

- نسل سوم: پوششهای چندلایه و ابرشبکهای مانند پوششهای TiN/VN و TiN/TiAlN

- نسل چهارم: پوششهای نانوکامپوزیتی مانند پوشش TiAlSiN

- نسل پنجم: پوششهای خودروانکار جامد (DLC) با ضریب اصطکاک در حدود 05/0

- نسل ششم: پوششهای هیبریدی، ترکیبی از دو نسل مختلف (Triple & Quad coat)

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

- برخی کاربردهای تجاریشده نانوپوششها در بهبود عملکرد سیلهای مکانیکی

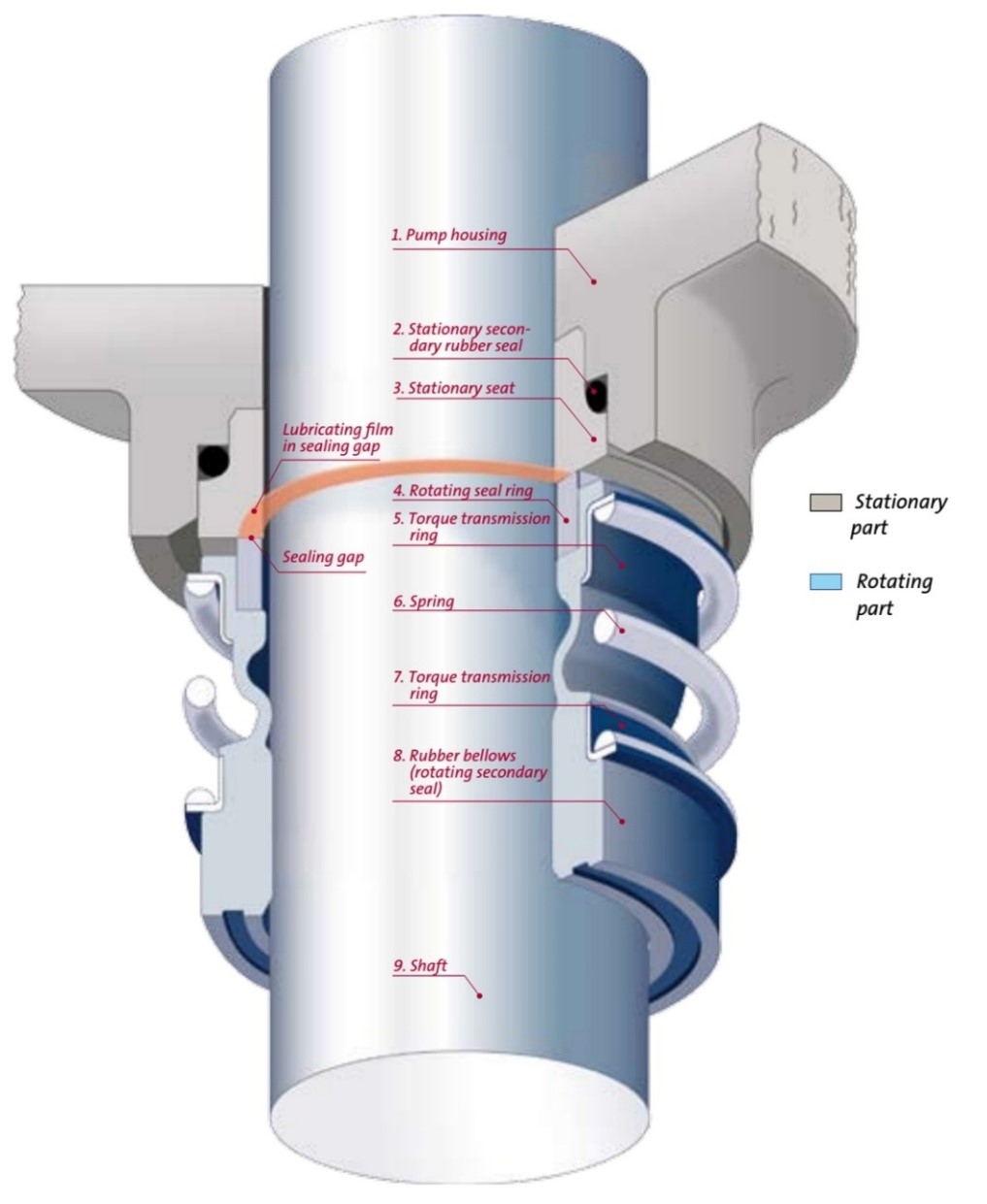

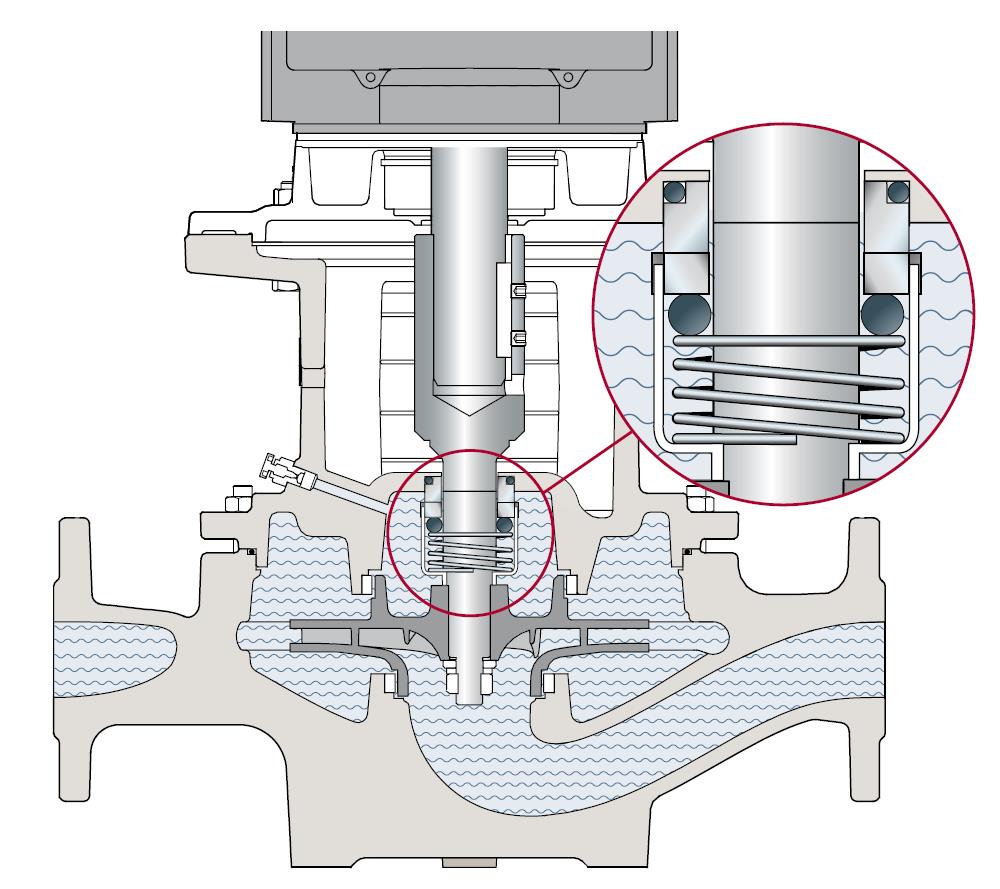

سیلهای مكانيكي در تجهيزات دوار شامل توربينها، كمپرسورها و پمپها مورد استفاده قرار ميگيرد. قابليت اطمينان سیل، متغير اصلي براي قابليت اطمينان تمام تجهيز است. عملکرد سیلهای مکانیکی بر روي كارايي پمپها موثر است. زماني كه سیل مکانیکی به درستي كار كند، چندان مورد توجه قرار نمیگیرد، اما زماني كه شروع به نشت ميكند، مشكلات عدیده ای ایجاد ميشود.

سیل مکانیکی شامل دو جزء اصلي است: قطعه چرخان و قطعه ثابت، که قطعه چرخان به صورت محوري وارد قطعه ثابت ميشود.

عواملی مانند شرایط کاری شدید و محیط عملکردی مخرب، انباشت رسوبات سخت بر روی سطوح و ایجاد ذرات سایشی، حرارت اصطکاکی، مواد سخت سازنده، عدم تنظيم دقيق فاصله و ضخامت لايهي روانكار و سایر عوامل، سبب تخریب سیلهای مکانیکی میشود و هزینههای بالایی برای این صنایع داشته است.

قطعات مورد استفاده در سیل مکانیکی

انواع مختلف پوشش ها شامل DLC، HVOF، پاشش پلاسما و پوششهاي حاصل از PVD براي پوششدهی سیلهای مكانيكي مورد استفاده قرار میگیرند. مشكل پوششهاي DLC و PVD ضخامت كمتر از µm 10 اين پوششهاست و امكان كنده شدن آنها در اثر ذرات سخت وجود دارد. از طرف ديگر پوششهاي PVD و پاشش حرارتي امكان پاشش بر روي سطح خارجي قطعات را دارند. از پوشش هارداید ایجاد شده به روش رسوبدهي شيميايي فاز بخار (CVD) براي كاربردهاي متنوع از جمله صنعت نفت و گاز استفاده مینمایند. پوشش هاردايد به صورت اتم به اتم از فاز گازي بلوري شده و يك پوشش مناسب با قابليت اعمال بر روي سطوح پيچيده را فراهم ميكند.

بنابراين اين پوشش نه تنها سطوح سیل اصلي را محافظت ميكند، بلكه امكان استفاده از آن در سطوح ثانويه و سطوح داخلي سیل ها مانند O-ring و ساير سطوحی كه در معرض جريان فرسايشي قرار دارند نيز وجود دارد.

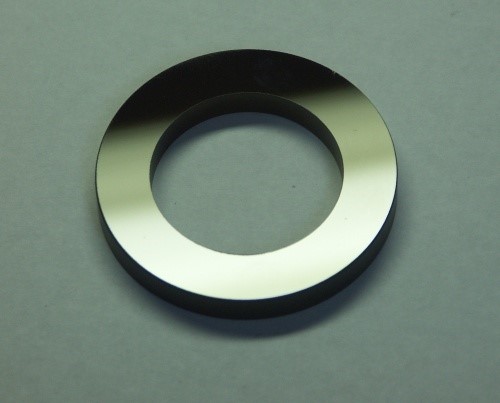

نمونه ای از سیلهای صنعتی مورد استفاده

نمونه ای از سیلهای صنعتی مورد استفاده

شرکت Eagleburgmann، با بهرهگیری از پوشش DiamondFace (پوشش از جنس بلورهای خالص الماس) امکان استفاده از سیلها برای محیطهای مختلف کارکرد پمپ سیلهای نفتی و گازها را فراهم کرده است. این پوشش با کاهش ضریب اصطکاک، افزایش مقاومت به سایش و مقاومت شیمیایی، کاهش زبری سطح و همچنین افزایش چسبندگی، سبب افزایش عمرکاری و کاهش چشمگیر هزینههای ناشی از تعویض سیلهای مکانیکی میگردد.

مقایسه عمر کاری پمپ گریز از مرکز با استفاده از پوشش DamondFace و بدون این پوشش

مقایسه عمر کاری پمپ گریز از مرکز با استفاده از پوشش DamondFace و بدون این پوشش

همچنین محققان شركت ARGONNE با استفاده از پوششهای الماسه حاوی نانوذرات بلوري (UNDC) به افزایش بازدهی و صرفه اقتصادی بالای سیلها دست یافتهاند. پوشش UNDC براي سیلهای دوار با اصطكاك كم به صورت تجاري و توسط شركت ADT تجاری شده است. اين پوشش منجر به كاهش اصطكاك در فصل مشترك سیل به میزان 75% ميشود.

نمونه ای از پوشش UNDC پس از پولیش.

سیل نوع A05 UNDC كه شامل رينگ با پوشش UNDC (سمت چپ) و قطعه SiC دوار در سمت راست

سیل نوع A05 UNDC كه شامل رينگ با پوشش UNDC (سمت چپ) و قطعه SiC دوار در سمت راست

مقایسه بین سطح سیل سیلیکون کاربید بدون پوشش (سمت راست) و با پوشش UNDC پس از کارکرد در آب که هیچگونه سایشی در سطح آن مشاهده نمیشود.

مقایسه بین سطح سیل سیلیکون کاربید بدون پوشش (سمت راست) و با پوشش UNDC پس از کارکرد در آب که هیچگونه سایشی در سطح آن مشاهده نمیشود.

تصویر از قطعه با پوشش الماسه و تصویر میکروسکوپی از سطح پوشش

تصویر از قطعه با پوشش الماسه و تصویر میکروسکوپی از سطح پوشش

انواع مختلفي از پوشش DLC با سختي HV 4000-1000 و ضخامت mm 10-1/0 جهت لایهنشانی سیلهای مکانیکی مورد استفاده قرار میگیرند. هنگامی که این پوشش در تماس با خود قرار میگیرد حتی زمانی که روانکاری انجام نشود، میزان سایش ناچیز 2/0– 08/0 نانومتر بر ساعت مشاهده میشود. از طرف دیگر به دلیل حرارت تولیدی کم، ظرفیت سرمایشی کمی نیاز دارد. هزینه کلی سیلهای مکانیکی با پوشش DLC، به دلیل پایین آمدن هزینه تعمیر و نگهداری و قابلیت این پوشش در کارکرد در شرایط سخت به صورت چشمگیری کاهش مییابد. اين پوشش بسياري از خواص الماس را داراست و از لحاظ شيميايي خنثي و همچنین دارای زبری سطحی پایین میباشد. در صورت استفاده از اين پوشش در سیلهای مكانيكي پمپ، به دليل زبری سطحی پایین، نيروي مورد نياز براي به كار انداختن تجهيز در حدود 20% كاهش مییابد.

سیلهای شركت AESSEAL مطابق با استاندارد API 682 ساخته ميشوند. يكي از محصولات اين شركت سیل مكانيكي مدل CSS ميباشد. سطح تماس اين سیلها با پوششهايي از جمله كربن و الماس مصنوعي پوشش داده ميشوند.

سیل مكانيكي از نوع CSS

سیل مكانيكي از نوع CSS

شركت WCIS TOTALSEAL از فناوري نانو جهت پوششدهي Sleeve شفتها در سیلهای مكانيكي استفاده كرده و مدعي است اين پوشش نسبت به پوشش مرسوم كاربيد تنگستن عمري معادل 3 تا 4 برابر بیشتر دارد. اين شركت برخي از ويژگيهاي نانوپوشش مورد استفاده خود (NANO) در مقايسه با پوششهاي پاشش حرارتي را استحکام چسبندگی دو برابری، افزایش 4 برابری مقاومت سایشی، بهبود چکشخواری و تافنس بیان کرده است. اين پوشش به دلیل دارا بودن خواصی چون سختي (در حدود HV1100) و چگالي بالا (تخلخل كمتر از 1%) از خوردگي در فصل مشترك پوشش و بستر جلوگيري ميكند.

پوشش سیل شفت برای خطوط انتقال نفت خام.

پوشش سیل شفت برای خطوط انتقال نفت خام.

خلاصه مدیریتی

افزایش عمرکاری و بهبود عملکرد سیلهای مکانیکی مورد استفاده در صنایع نفت و گاز، بهعنوان یکی از پرکابردترین قطعات این صنایع، بسیار مورد توجه فناوران و شرکتهای دانشبنیان قرار گرفته است. از سوی دیگر فناوری نانو، به عنوان یکی از فناوریهای کلیدی قرن بیست و یکم به عنوان راهکاری موثر برای بهبود فرآیندها و ارتقای عملکرد در این صنعت خواهد بود. متاسفانه بهدلیل شرایط کاری شدید و محیط عملکرد سیلها نظیر انباشت رسوبات سخت بر روی سطح و ایجاد ذرات سایشی، حرارت اصطکاکی، مواد سخت سازنده، عدم تنظيم دقيق فاصله و ضخامت لايهي روانكار، سبب تخریب سیلهای مکانیکی میشود و هزینههای بالایی برای این صنایع داشته است. در این گزارش سعی شده تا با نگاهی به فناوری نانوپوشش ها بتوان مشکلات سیلهای مکانیکی در حوزه سایش، فرسایش و خوردگی را مرور نمود و برای آنها راهکاری ارایه داد.

در این رهگذر کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو، «مرکز توسعه نانوپوشش» را در سال 1393 تاسیس نمود. هدف این مرکز حل مشکلات صنعت در حوزه سایش، فرسایش و خوردگی با تاکید بر توان فناوری داخلی می باشد. لذا برای دستیابی به این مهم سازندگان تجهیزات لایهنشانی و مراکز خدمات فناوری را گرد هم آورده است تا بتواند از طریق حمایتهای مالی و معنوی خود مسیر رسوخ فناوری نانوپوشش در صنایع کشور را هر چه بیشتر هموار نماید.

————————————————–

تهیه و تنظیم:

- مرکز توسعه نانوپوشش گروه صنعت و بازار با همکاری بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================