استفاده از فناوری نانو باعث بهبود عملکرد و بازدهی در صنایع مختلف و پیشرفت حوزههای مختلف مانند علوم فیزیک، شیمی، مواد و مهندسی شده است. به دلیل قابلیتهای منحصربهفرد محصولات تولید شده با استفاده از فناوری نانو در مقایسه با محصولات موجود در بازار، این فناوری کاربردهای گستردهای در صنایع پلیمر و کامپوزیت یافته است. با استفاده از فناوری نانو قابلیتهای متنوعی در قطعات و تجهیزات صنعتی پلیمری ایجاد شده و عملکرد آنها بهبود یافته است. همین امر بازارهای جدیدی برای این محصولات ایجاد کرده است. کاربردهای متنوعی از فناوری نانو در صنعت ساختمان وجود دارد که در شکل ۱ نشان داده شده است. یکی از موارد کاربرد موفق فناوری نانو، بهبود خواص کفپوشهای پلیمری مورداستفاده در صنایع مختلف است. بهبود مقاومت به سایش، افزایش استحکام مکانیکی، ایجاد قابلیت استفاده در محیطهای با دمای پایین، عمر کاری بالا و ایجاد خواص آنتیباکتریال از جمله خواصی هستند که با استفاده از فناوری نانو در کفپوشها ایجاد شده و یا بهبود یافتهاند.

شکل ۱. کاربردهای فناوری نانو در صنعت ساختمان.

رشد سالیانه تقاضا برای کفپوشها در ایالاتمتحده ۱/۶% پیشبینی شده است و در سال ۲۰۱۹ این بازار معادل ۳/۱۱ میلیارد مترمربع و ارزشی برابر با ۷/۱۶ میلیارد دلار داشته است. رشد جهانی این بازار ۱/۳% پیشبینی شده است و در سال ۲۰۲۲ به رقمی معادل ۲۲۶ میلیارد دلار خواهد رسید. بازار کفپوشها طیف گستردهای از کاربردها را شامل میشود که عبارتند از:

۱. ساختمان مسکونی؛

۲. تجهیزات بیمارستانی؛

۳. اماکن ورزشی؛

۴. ادارات؛

۵. خودرو.

در حال حاضر شرکتهای بزرگی در زمینه تولید انواع کفپوش در جهان فعال هستند که میتوان شرکتهای کفپوش آرمسترانگ[1]، هلدینگ فوربو[2]، اینترفیس[3]، صنایع موهاوک[4] و تارکت[5] را نام برد. فناوری نانو در تولید کفپوشها به دلایل زیر موردتوجه قرار گرفته است.

۱. نانوذرات نسبت به ذرات درشتتر از همان جنس، برهمکنش بهتری با مواد دارند و به همین دلیل عمرکاری بالاتری خواهند داشت.

۲. نانوذرات در مقابل نور مرئی شفاف هستند.

۳. خواصی از جمله مقاومت به خراش، مقاوم در برابر UV، جذب یا انعکاس امواج مادونقرمز، مقاوم در برابر آتش، هدایت الکتریکی، خاصیت ضدباکتری و خودتمیزشوندگی با استفاده از نانومواد قابل دستیابی است.

۱-۲ خواص کفپوشهای پلیمری

در توجه به کاربرد کفپوشها، خواص متنوعی برای آنها موردنیاز است. عموماً کفپوش پلیمری باید دارای ویژگیهای زیر باشد:

- مقاومت در برابر تنش مکانیکی

تمامی کفهها تحت تنشهای مکانیکی مختلف هستند. برای حفاظت از بتن در برابر بارهای نقطهای بالا کفپوش باید حداقل ضخامت لازم را داشته باشد و باید استحکام فشاری آن به قدری بالا باشد که در مقابل بار مقاومت کند. حداقل ضخامت کفپوش برای جایی که وسایل نقلیه سنگین تردد میکنند باید بیش از mm ۳ باشد. برای جایی که عبور و مرور پیاده انجام میشود، ضخامت mm ۳ کافی است. یکی از عواملی که دوام کفپوشها مطابق آنچه که مدنظر مصرفکننده است درنمیآید، این است که ضخامت کفپوش را پایین میگیرند. کفپوشهای بالای mm ۳ بار اعمالی را خوبی توزیع میکنند. جدول ۱ حداقل ضخامت پوششهای پیشنهادی یک شرکت برای کفپوشهای اپوکسی را نشان میدهد.

جدول ۱. حداقل ضخامت پوششهای پیشنهادی یک شرکت برای کفپوشهای اپوکسی

| دسته | میزان ترافیک کف | ضخامت موردنیاز |

| Floor Seal | LD | تا ۱۵۰ میکرومتر |

| Floor Coating | LD/MD | ۱۵۰ تا ۳۰۰ میکرومتر |

| High Build Floor Coating | MD | ۳۰۰ تا ۱۰۰۰ میکرومتر |

| Multi-Layer Flooring | MD/HD | بیشتر از ۲ میلیمتر |

| Flow Applied Flooring | MD/HD | ۲ تا ۳ میلیمتر |

| Resin Screed Flooring | MD/HD | بیشتر از ۴ میلیمتر |

| Heavy Duty Flowable Flooring | HD/VHD | ۴ تا ۶ میلیمتر |

| Heavy Duty Resin Flooring | VHD | بیشتر از ۶ میلیمتر |

LD**: ترافیک سبک، MD: ترافیک نیمهسنگین، HD: ترافیک سنگین، VHD: ترافیک بسیار سنگین

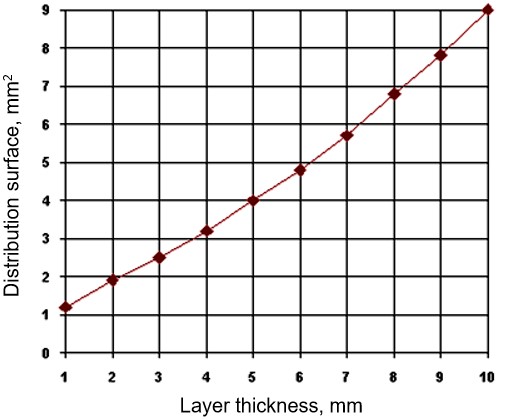

استحکام کفه بتنی حدود ۲۵ تا MPa ۳۵ است. استحکام کفپوش اپوکسی ۷۰ تا MPa ۱۰۰ است. با افزایش ضخامت بار در سطح بیشتری از بتون پخش میشود. به عنوان مثال وقتی از کفه بتنی MPa ۳۰ استفاده شود و بار اعمالی یک کامیون MPa۷۰ باشد بنابراین ضریب توزیع بار توسط کفپوش باید بیشتر از ۳/۲ برابر باشد. طبق نمودار شکل ۲ برای دستیابی به این ضریب توزیع بار ضخامت لایه پوشش باید حداقل mm۳ باشد.

شکل ۲. نمودار ارتباط ضریب توزیع بار برحسب ضخامت کفپوش

شکل ۲. نمودار ارتباط ضریب توزیع بار برحسب ضخامت کفپوش

- تغییرات دمایی

تمام پوششهای پلاستیکی انبساط حرارتی بیشتری نسبت به بتون دارند. در عمل این بدان معنی است که تغییرات ناگهانی دما در کف باعث تنش برشی در فصل مشترک بتون-پوشش میشود. این تنشها مثلاً زمانی که آب داغ ریخته شود یا جلو گرمکنهای پختوپز، ممکن است اتفاق افتد. در میان پلیاورتان، اپوکسی و متیل متااکریلیت، اپوکسی کمترین انبساط حرارتی را دارد.

- تنش شیمیایی

مواد شیمیایی که با پوشش در ارتباط خواهند بود باید شناسایی شوند. در جایی که در آن ماشینآلات صنعتی قرار دارد، روغن برش، روغن هیدرولیک، حلالها و اسیدهای اچ کننده وجود دارند. در صنعت لبنیات معمولاً اسید لاکتیک وجود دارد. در صنعت شیمایی نیز تقریباً تمام مواد شیمیایی یافت میشود. پوششهای اپوکسی مقاومت شیمیایی خوبی دارند ولی محدودیتهایی نیز وجود دارد.

- ضدلغزش بودن

به معنی زبری سطح است. در محیطهای خشک معمولاً غیرضروری است ولی در محیطهای تر مثلاً جایی که روغن ریخته میشود ضروری است. درجه سر بودن باید در آزمایش مشخص شود. با افزودنیهای ضدلغزش روی پوشش بالایی پوشش میتوان این خاصیت را در کفپوش تقویت کرد.

- قابلیت تمیزکاری

این قابلیت به درجه ضد سر بودن مرتبط است. بعضی از پوششها ضدسری ذاتی دارند که دارای دانههای کوراتز هستند که در سطح در لایه لاکی مقاوم به سایش کپسوله شدهاند. با این کار هم قابلیت تمیزکاری و هم ضد سر بودن به دست میآید. بعضی مواقع الزامات برای قابلیت تمیزکاری بسیار سختگیرانه است؛ مانند صنایع نیروگاهی حساس و آزمایشگاهها. در این موارد کفپوش باید کاملاً صاف و براق باشد.

- عاری از حفره بودن

در صنایع غذایی و دارویی نیاز طبیعی است که کفپوش صاف و عاری از تخلخل باشد. سفارش دهنده کفپوش باید مراقب این موضوع باشد. تأمینکننده کفپوش نیز باید بتواند عاری از تخلخل بودن کفپوش را مستند کند. این کار را با سنگزنی و تصویربرداری از مقطع پوشش انجام میدهند.

- تراز بودن

تراز بودن کفه یک اهمیت بنیادین است. غیریکنواختیهای زیرلایه با تغییر ضخامت پوشش جبران خواهد شد ولی تورفتگیهای بزرگ قبل از پوشش دادن باید برطرف شوند.

- قابل تعمیر بودن

تخریب ناشی از ضربه، خوردگی شیمیایی یا بالا رفتن دما به سرعت باید برطرف شود. کفپوشهای اپوکسی راحت تعمیر میشوند. ولی این را هم باید درنظر گرفت که تفاوت اندک در سایه یا شفافیت باعث میشود که تا مدتی جای تعمیر مشخص باشد. تا حد ممکن جای تعمیر باید با مواد یکسانی با کفپوش اصلی انجام شود. دیگر موارد نیز شامل نفوذناپذیری در برابر مایعات، سفتوسخت بودن، مقاومت در برابر اثرات منفی رطوبت و پرتو UV است. بهطورکلی آلکیدها[6]، پلیاسترآمیدها[7](PEAs)، پلیاستر پلیاترامیدها[8]، پلیالها[9]، پلیاورتانها[10] (PUs) و از همه مهمتر اپوکسیها[11] موادی هستند که برای پوشش قطعات صنعتی و تجهیزات ساختمانی و کفپوشها به کار میروند. از میان موارد فوق، اپوکسی و پلیاورتان برای ساخت کفپوشها به طور گسترده استفاده میشوند.

1-2 اپوکسی

1-2-1 ساختار رزین اپوکسی

رزینهای اپوکسی به خاطر داشتن مقاومت شیمیایی و خوردگی بالا، خواص چسبندگی شگفتآور، انقباض انجمادی پایین و قیمت پایین در بسیاری از کاربردهای پوشش به کار میروند. اپوکسی جز خانواده ترموست (گرماسخت) رزینها است. رزینهای اپوکسی پلیمرهای تثبیت گرمایی هستند که از پیوند شیمیایی مولکولهای کوچکتر و تبدیل آنها به مولکولهای بزرگتر ساخته میشوند. اپوکسیهای پخت شده[12] با گرما ذوب نمیشوند. این پدیده آنها را از دیگر پلاستیکها مانند پلیاتیلن، ونیل پلیپروپیلن و غیره که بارها قابلیت ذوب شدن دارند، متمایز میسازد. اپوکسی پرکاربردترین رزین برای پوششهای صنعتی محافظتی است. رزین اپوکسی با متوسط جرم مولکولی پایین (۳۸۰) در دمای اتاق مایع است. میتواند بدون استفاده از حلال استفاده شود. میتواند تبخیر شود و به عنوان پوشش نازک و پرکننده گپ و غیره استفاده شود. رزین اپوکسی با جرم مولکولی بالا (۱۰۰۰) در دمای اتاق جامد است. باید برای استفاده در یک حلال ارگانیک حل شود. کاربرد آن لاک و رنگ است؛ بنابراین جرم مولکولی کاربرد مصرفی اپوکسی را تعیین میکند.

1-2-2 پخت کفپوش اپوکسی

واژه پخت شدن یا همان عملآوری فرآیندی است که در آن یک یا چند نوع از واکنشگرها یعنی اپوکسی و یک عامل پخت از مواد با وزن مولکولی پایین به شبکهای از پلیمر با تعداد زیادی پیوند عرضی تبدیل میشود. برای تبدیل رزین اپوکسی به پلاستیک اپوکسی ترموست غیرقابل نفوذ جهت رسیدن به خواص محافظتی مناسب، از عامل بسیار فعال به نام هاردنر استفاده میشود. نقش این عامل ایجاد پیوند عرضی بین زنجیره پلیمر و هاردنر است. هاردنر میتواند از آمینها[13]، پلیآمیدها[14]، انهیدرید اسید[15]، ایمیدازول[16]، کمپلکسهای تری فلورید بور[17]، پنولها[18]، مرکاپتنها[19] و اکسیدهای فلزی باشد. برای پخت در دمای محیط، آمینها و آمیدها استفاده میشوند. انواع دیگر هاردنر در دمای بالای °C۱۵۰ واکنش میدهند. فرایند پخت هم میتواند با هوموپلیمریزاسیون[20] آغاز شده توسط یک عامل پخت کاتالیست یا با واکنش کوپلیمریزاسیون پیوند مضاعف[21] توسط عامل پخت چندعاملی انجام شود. دو روش پخت حرارتی و UV برای سخت کردن اپوکسیها استفاده میشود. روش پخت حرارتی میتواند بسته به نوع سیستم پلیمری در دمای محیط و یا بالاتر با هر وسیلهای که مناسب گرمایش است، انجام شود. روش UV جدیدتر است و تجهیزات خاص میخواهد.

1-2-3 ویژگیهای کفپوش اپوکسی

رزینهای اپوکسی بر طبق نوع کاربرد معمولاً با هاردنر، پرکننده یا رنگدانهها مخلوط میشوند. مزایای کفپوش اپوکسی بهطور خلاصه اینگونه است:

- سهولت اعمال بدون درز (مناسب برای صنایع داروسازی و صنایع محصولات غذایی)، پخت دماپایین با انقباض کم؛

- چسبندگی عالی به خیلی از زیرسطحها به علت حضور گروههای هیدروکسیل قطبی و پیوندهای اتر؛

- مقاومت شیمیایی و دوام؛

- سفتوسخت، انعطافپذیر و مقاوم به سایش؛

- ضد گردوخاک، ضد سر خوردن و نگهداری آسان؛

- قابلیت انتخاب رنگ و براقیت.

1-2-4 انواع کفپوشهای اپوکسی

کفپوش اپوکسی بهطورکلی سه نوع اصلی دارد: کفپوش بیدرز، اپوکسی صنعتی یا بتون اپوکسی و کفپوش terrazzo. کفپوش بیدرز به خاطر استفاده از رقیقکنندههای واکنشپذیر ویسکوزیته پایینی دارد و میتواند در ضخامت ۱۰ تا mm۶۰ اعمال شود. از جمله کاربردهای آنها پوشش روی کفههایی از جنس سیمان پورتلند، چوب و یا فلز بعد از آمادهسازی ویژه است. کفپوش اپوکسی صنعتی یا بتون اپوکسی دارای ۷۵ تا ۸۵% پرکننده ذرهای (معمولاً ماسه با مش ۱۰ تا ۱۰۰) است. ضخامت اعمالی بین ۳ تا mm ۲۵ است. این ترکیبات انقباض کمی دارند و ممکن است برای تعمیر کفههای سیمانی استفاده شوند. اپوکسی terrazzo دارای سنگهای رنگی یا خردههای مرمری و یک پرکننده ذرهای ریز نظیر کلسیم کربنات است و با تی به ضخامت ۶ تا mm ۱۲ درمیآید.

1-2-5 افزودنیها به اپوکسی

برای تقویت خواص و ایجاد خواص جدید و همچنین کاهش معایب پوششهای اپوکسی از افزودنیهای مختلف استفاده میشود. این افزودنیها شامل افزودنیهای بهبود خواص و افزودنیهای عملکردی هستند.

1-2-5-1 افزودنیهای بهبود خواص

بهجز رزین و عامل پخت، پرکنندهها بیشترین استفاده را در ساخت اپوکسیها دارند. تاکنون صدها پرکننده استفاده و بهسازی شده است. با استفاده از پرکنندهها میزان انقباض انجمادی، هزینه فرمولاسیون، میزان جذب آب و ضریب انبساط حرارتی کاهش مییابد و چقرمگی، مقاومت سایشی، دمای نرمشوندگی و هدایت حرارتی افزایش مییابد. البته افزایش وزن، ویسکوزینه و ثابت دیالکتریک و کاهش قابلیت ماشینکاری از معایب پرکنندهها هستند که باید مدنظر قرار گیرند. در جدول ۲ انواع پرکنندهها و خواص حاصل از آنها آورده شده است.

جدول ۲. انواع پرکنندههای رزین اپوکسی به همراه فهرست بهسازهایی که انجام میدهند

| نوع پرکننده | قابلیت |

| آلومینیم | قابلیت ماشینکاری، مقاومت ضربه، هدایت حرارتی، خواص مکانیکی، پایداری ابعادی |

| آلومینا | مقاومت سایشی، مقاومت الکتریکی، پایداری ابعادی، چقرمگی، هدایت حرارتی |

| آلومینیم سیلیکات | توسعهدهنده، پیگمنتیشن، پایداری ابعادی، مقاومت شیمیایی |

| آلومینیم تری اکسید | تأخیراندازی شعلهوری |

| آرسنیک پنتواکسید | پایداری حرارتی |

| باریم سولفات | توسعهدهنده |

| برلیوم اکسید | هدایت حرارتی |

| کلسیم کربنات | توسعهدهنده، پیگمنتیشن، پایداری ابعادی، قابلیت ماشینکاری، خواص مکانیکی |

| کلسیم سولفات | توسعهدهنده، پایداری ابعادی |

| کلسیم سیلیکات | خواص مکانیکی |

| کربن سیاه | تقویت کردن، پیگمنتیشن، هدایت حرارتی، هدایت الکتریکی، مقاومت حرارتی |

| مس | هدایت حرارتی، هدایت الکتریکی، خواص مکانیکی |

| سیلیکا کلوئیدی | تیکسوتروپی |

| شیشه فیبری | استحکام ضربه |

| گرافیت | روانکاری، پیگمنتیشن، هدایت حرارتی، هدایت الکتریکی، مقاومت سایشی |

| میکروبالنهای شیشهای | کاهش دانسیته |

| رس کائولین | توسعهدهنده |

| لیتیوم آلومینیم سیلیکات | ضریب انبساط حرارتی |

| میکا | مقاومت الکتریکی، خواص دیالکتریک، مقاومت شیمیایی، چقرمگی، مقاومت در برابر رطوبت، روانکاری |

| مولیبدن دی سولفید | روانکاری |

| کوارتز | خواص الکتریکی، پایداری ابعادی، توسعهدهنده |

| ماسه | مقاومت به سایش، هدایت حرارتی |

| سیلیکا | مقاوم به سایش، خواص الکتریکی، توسعهدهنده، پایداری ابعادی، هدایت حرارتی، مقاوم به رطوبت |

| نقره | هدایت الکتریکی، هدایت حرارتی |

| تیتانیم دیاکسید | پیگمنتیشن، خواص دیالکتریک، توسعهدهنده |

| تالک | توسعهدهنده |

| زیرکونیم سیلیکات | مقاوم به قوس |

1-2-5-2 افزودنیهای عملکردی

افزودنیهای مختلفی به اپوکسی افزوده میشود. با توجه به طیف وسیع این افزودنیها و همچنین هدف این گزارش، در این بخش فقط روی نانوافزودنیها تاکید میشود. لازم به ذکر است که بهدلیل مشابهت برخی از این افزودنیها، بررسی افزودنیهای عملکردی در انتهای این گزارش و برای انواع کفپوشها به صورت یکجا بیان میشود.

1-3 پلیاورتان و کفپوشهای دیگر

1-3-1 پلیاورتان

پلیاورتان دستهٔ مهمی از پلیمرها است که بسیاری از خواص مطلوب برای کاربردهای مختلف در پوشش را دارا است. این کاربردها شامل چسبها، مواد بتونه، الاستومرها و پلاستیکها است. مزیت پلیاورتان این است که دمای پخت و خشک شدن آن در دمای محیط است. جزء اصلی پوششهای پلیاورتان ایزوسیاناتها هستند. پلیالها با ایزوسیاناتها واکنش میدهند تا فیلم پلیاورتان تشکیل دهند. خواص پوششهای پلیاورتان به بستگی به نوع ایزوسیانات و نیز نوع پلیال دارد.

پلیاورتانها با توجه به قابلیت بالای جذب تنشها و شوکهای وارد شده، الاستیسیته و انعطافپذیری بالا، بهترین مواد جهت ساخت انواع کفپوشهای ورزشی هستند. یکی از مهمترین مزایای پلیاورتانها مقاومت آنها در برابر UV است. به همین خاطر آنها به عنوان لایه روی اپوکسیهای مختلف و دیگر پوششهای میانی استفاده میشوند. دو دسته اصلی پلیاورتانها آروماتیک ایزوسیاناتها و آلیفاتیک سیاناتها هستند. یک سیانات آروماتیک گروه پنولیک، بنزن و هیدروکربن غیراشباع دارد. تفاوت عمده این دو مقاومت آنها در برابر UV است.

رایجترین پلیاورتان صنعتی پوششهای دو جزئی هستند. جزء اول پریپلیمر ایزوسیانات و دومی پلیال با انتها هیدروکسیل است. درست قبل از اعمال ایزوسیانات و پلیآل ترکیب میشوند و فرآیند تشکیل پیوندهای عرضی انجام شده و گاز کربن دیاکسید آزاد میکند. یکی از محدودیتهای پوشش پلیاورتان این است که خیلی به رطوبت حساس است؛ بنابراین در جایی باید بهکارگیری شوند که رطوبت به نسبت باید پایین باشد (ترجیحاً کمتر از ۶۰%). پس برای کاربردهای ساحلی و فراساحلی مناسب نیستند. پلیاورتان اصلاح شده بر پایه واکنش ایزوسیانات با گروه هیدروکسیل در آب (H-OH) است که یک کلاس منحصربهفرد از پوششها را تشکیل میدهند. این پوششها از ایزوسیاناتها استفاده میکنند که وقتی اعمال میشوند با رطوبت هوا واکنش داده و یک فیلم رزینی سخت و محکم را تشکیل میدهند.

1-3-2 مقایسه اپوکسی و پلیاورتان

برای تولید کفپوشهای صنعتی و ساختمانی غالباً یا از انواع اپوکسی یا از انواع پلیاورتان استفاده میشود. صنعتگران راهنماییهایی را برای مقایسه این دو پوشش پرکاربرد ارائه کردهاند:

پلیاورتانها در مقایسه با اپوکسیها هزینه سرمایهگذاری اولیه بالاتری میخواهند ولی چون دوام بسیار بیشتری نسبت به اپوکسیها دارند در طولانیمدت این اختلاف هزینه اولیه جبران میشود. رزین اپوکسی در مقابل اسیدهای ارگانیک دوام کمتری دارد؛ بنابراین در صنایع غذایی و نوشیدنی به خصوص لبنیات از پلیاورتان استفاده میشود. البته امروزه با فرموله کردن اپوکسی میتوان آن را نیز نسبت به اسید لاکتیک مقاوم نمود و به همین دلیل است که امروزه از کفپوش اپوکسی نیز در سالنهای تولید لبنیات و غیره استفاده میشود. پلیاورتان در برابر شوک تغییرات دمایی مقاومتر است در حالی که اپوکسی صلبتر بوده و در برابر نوسانهای دمایی آسیبپذیرتر است. به عنوان مثال اپوکسی ۱۰۰% جامد مقاومت دمایی تا °C ۶۵ دارد در حالی که بعضی پلیاورتانها میتوانند تا °C۱۲۰ را تحمل کنند؛ بنابراین در صنایع غذایی که از گرمکنها استفاده میشود کفپوش ترجیحاً باید پلیاورتان باشد.

حالت کشسانی پلیاورتان برخی از ضربات را جذب و دفع مینماید. انعطافپذیری کفپوش پلیاورتان این موقعیت را فراهم میسازد که در اتاقهای انجماد و سردخانهها که دمای هوا به ۳۰- درجه سانتیگراد هم میرسد انتخاب برتری به عنوان کفپوش سردخانه باشد. همچنین کفپوش پلیاورتان میتواند انتخاب خوبی برای پارکینگهای چندمنظوره و بزرگ باشد، چرا که کفپوش پلیاورتان در چنین سطحی علاوه بر یک کفپوش نهایی میتواند به عنوان یک پوشش ضدآب و پوشش ضدخش عمل کند.

مزیت اپوکسی در برابر پلیاورتان این است که بهتر به بتون میچسبد. در واقع چسبیدن اپوکسی به زیرلایه بسیار عالی است. پلیاورتان وقتی در لایهنازک استفاده میشود تراز شوندگی خوبی ندارد و ترکهای کوچک را به خوبی پر نمیکند. همچنین چون پایه حلال هستند ترکیبات آلی فرار تولید میکنند. البته اپوکسیهای پایه حلال نیز این مشکل را دارند. استحکام بالاتری نسبت به پلیاورتان دارند بنابراین در جاهایی که بار زیاد اعمال میشود مناسب هستند. از این رو در سالنهای صنایع سنگین، کفسازی انبارها و کفسازی مراکز تدارکات با ترافیک کامیونهای سنگین ،اپوکسی و در محلهای گذر عابر پیاده، پلیاورتان کاربرد بهتری دارند.

اپوکسی نسبت به پلیاورتان در صنایعی که سولفوریک اسید دارد مقاومتر است. در هنگام نصب، پلیاورتان بسیار نسبت به رطوبت حساس است و در هنگام پخت پلیاورتان اگر رطوبت وجود داشته باشد پوشش خراب میشود. پخت اپوکسی با مقدار کمی رطوبت به مشکل برنمیخورد. رزینهای اپوکسی نیز به رطوبت حساس هستند، اما آسیبهای ناشی از رطوبت به مراتب کمتر است؛ بنابراین هنگام کار در محیطهایی که رطوبت میتواند یک مسئله همیشگی باشد، استفاده از کفپوش اپوکسی انتخاب بهتری است.

1-4 رزینها و کفپوشهای پلیمری دیگر

کفپوش پلییوریا[22] یا پلیاوره یک کلاس از کوپلیمرهای الاستیک است؛ یکی از پوششهایی که در سالهای گذشته به عنوان پوشش ضدخوردگی و پوشش آببند کننده سطوح فلزی، بتنی و بسیاری زمینههای دیگر استفاده شده است. پلی یوریا یک محصول الاستومری است که از واکنش بین یک ترکیب ایزوسیانات و مخلوطی از رزینهای سنتزی در دما و فشار بالا به دست میآید.

کفپوش پلییوریا از مقاومترین نوع پوششهای محافظتی در جهان است که به خاطر مقاومتهای شیمیایی، فیزیکی و حرارتی بسیار بالا کاربرد وسیعی در پوششهای ضدخوردگی صنایع نفت، گاز، پتروشیمی، آب و فاضلاب، کفپوشهای صنعتی و آزمایشگاهی، آببند و غیره دارد. هم برای پوشش بتون و هم پوشش فلزات مناسب است. در برابر هر نوع آسیبی توسط مواد قلیایی، اسیدی و محصولات مشتق شده از نفت مقاوم است. پلی یوریا در برابر خوردگی باکتریها پایدار است، سازگار با محیطزیست بوده و به راحتی تمیز میشود. به دلیل خواص مکانیکی ویژه خود، بهعنوان یک پوشش فوقالعاده سخت، یکپارچه، انعطافپذیر و مقاوم در برابر سایش عمل مینماید. بسیار با دوام است، قابلیت جذب انرژی دارد و مقاوم به خراش است.

پوشش پلییوریا از پایداری حرارتی و مقاومت در برابر (UV) برخوردار است. کفپوش پلییوریا دارای مقاومت شیمیایی بالا در برابر بسیاری از مایعات، خشک شدن سریع، قابلیت اعمال با ضخامت زیاد و صافی سطح بسیار یـکنواخت است. یکی از برتریهای کفپوش پلییوریا نسبت به دیگر پوششها نظیر کفپوش اپوکسی، سرعت بالای پخت در محیط، اجـازه آمادهسازی مناسب سطح و انجام آزمونهای کیفی در زمان اعمال است. کفپوش پلیاوره یا پلییوریا دارای خواص چسبندگی بالایی به سطح اعمالی بوده و جایگزین بسیار مناسبی برای رزینهای اپوکسی، رزین پلیاورتان، فایبرگلاس و سایر سیستمهای لاینینگ است.

1-5 نانوافزودنیها در ساخت کفپوش

1-5-1 نانوافزودنی بهبود خواص مکانیکی

در چهار دهه اخیر استفاده از کامپوزیتهای پلیمری (PMCs) افزایش چشمگیری داشته است. علت آن داشتن خواصی نظیر سفتی و استحکام ویژه بالا، پایداری ابعادی، خواص الکتریکی کافی و مقاومت به خوردگی عالی است. در ساخت نانوکامپوزیتها از پلیمرهای ترموست نظیر اپوکسی، وینیل استر، پلیاستر اشباع نشده، فنولیک، پلیآمیدها، سیانات استر و غیره استفاده میشود. علت آن فراوانی، قابلیت اجرای فرآیند روی آنها، قیمت پایین تجهیزات ساخت و هزینه پایین مواد خام است. با این حال عیب کامپوزیتهای پایه اپوکسی احتمال بالای تخریب به دلیل تردی ذاتی رزین پخت شده است؛ بنابراین برای موارد خاص باید استحکام به ضربه آنها افزایش یابد. از نقطهنظر ابعاد و مورفولوژی پرکننده سه نوع کامپوزیت فیبری (FRP)، میکرو کامپوزیتهای ذرهای و نانوکامپوزیت موجود است. در بخش نانوکامپوزیت، پرکننده از جنس نانوذرات سیلیکا، نانوکلسیم کربنات، نانورس، نانوالیاف کربنی و نانولولههای کربنی است که با روش مخلوط کردن مکانیکی و گریز از مرکز و به دنبال آن ریختهگری معمولی یا قالبگیری فشاری تولید میشود. با استفاده از نانوکامپوزیتها، بدون اینکه سایر خواص تحت تأثیر قرار گیرند، میتوان خواص مکانیکی را بهبود داد. به عنوان مثال همزمان میتوان هم سفتی و هم چقرمگی را افزایش داد. افزایش مقاومت در برابر شعلهور شدن بدون کاهش خواص مکانیکی و رنگ رخ میدهد.

جدول ۳. انواع کامپوزیتهای پلیمری اپوکسی برحسب نوع پرکننده و روشهای تولید آنها

| کامپوزیت | تقویتکننده | فرایند تولید |

| کامپوزیت تقویتشده با الیاف | الیاف شیشه، الیاف کربن، الیاف کولار، الیاف بازالت | قالبگیری فشاری، قالبگیری کامپوزیت مایع، قالبگیری واکنشی |

| کامپوزیت تقویتشده با ذرات میکرونی | سیلیکا، کربن سیاه، کربنات کلسیم، کاربید سیلیسیم، گلوله شیشهای | اختلاط مکانیکی، قالبگیری فشاری |

| نانوکامپوزیت | نانوسیلیکا، نانوکلسیم، کربنات، نانورس، نانوالیاف، نانولوله کربنی | اختلاط مکانیکی، قالبگیری فشاری یا ریختهگری |

مواد نانویی که به منظور پرکننده کامپوزیتهای پلیمری استفاده میشوند، ویژگیهای زیر را در کامپوزیت نهایی ایجاد میکنند:

- افزایش صلبیت و مدول الاستیک زمینه؛

- افزایش استحکام و کرنش شکست؛

- افزایش مقاومت به شروع ترک و رشد آن (تافنس شکست)؛

- کاهش ضریب انبساط حرارتی، انقباض حرارتی، افزایش پایداری حرارتی پلیمر زمینه که باعث کاهش تنش حرارتی میشود.

برای دستیابی به اهداف فوق معمولاً از پرکنندههایی استفاده میشود که مدول الاستیک بالا و ضریب انبساط حرارتی کمتر نسبت به زمینه دارند این مواد که امروزه موردمصرف قرار گرفتهاند عبارتند از نانورس، نانوسیلیکا، نانوالیاف کربنی و نانولولههای کربنی.

نانوذرات کروی سیلیکا به عنوان فیلر تقویتکننده پلیمرها استفاده میشود زیرا مدول الاستیک بالا (GPa ۷۰) سطح ویژه بالا (m2/g ۳۸۰-۵۰) پایداری حرارتی بالا (°C۱۲۰۰)، دانسیته پایین (g/cm3 ۸/۱)، ضریب انبساط حرارتی پایین و قیمت پایین (USD $18.5/Kg) دارد. بررسی اثر افزودن نانوذرات سیلیکا بر اپوکسی DGEBA با نام تجاری Epikote 828 نشان میدهد که با افزودن نانوسیلیکا استحکام تسلیم و مدول کششی با افزایش مقدار نانوسیلیکا دائماً در حال افزایش بوده و در مقدار ۲۰% وزنی نسبت به حالت اولیه بدون ذرات نانویی ۲۵% افزایش داشته است. همچنین با افزودن نانوذرات SiO2 با سایز nm ۱۲ پیش فرآوری شده در استون و در درصدهای مختلف به پلیمر اپوکسی Bisphenol-A جهت ساخت کفپوش پلیمری سختی، استحکام کششی، درصد ازدیاد طول، مقاومت سایشی و دمای شیشهای شدن افزایش یافت. افزودن نانوذرات بنتونیت بر خواص مکانیکی اپوکسی DGEBA نیز بهبود خواص مکانیکی را نشان میدهد. حضور نانوذرات رس باعث بهبود استحکام و سفتی زمینه اپوکسی میشود که در نتیجه آن استحکام فشاری اپوکسی افزایش مییابد. با استفاده از نانوافزودنیهایی مانند گرافیت لایهای نانومتری، علاوه بر بهبود خواص مکانیکی، پایداری حرارتی و ضریب انسباط حرارتی اپوکسی نیز بهبود مییابد. کفپوش نانوکامپوزیتی اپوکسی شرکت بساپلیمر نیز به دلیل حضور نانوذرات سیلیس مقاومت به سایش بالاتری داشته و خواص مکانیکی بالاتری دارند.

1-5-2 نانوافزودنی بهبود خواص خوردگی

با افزودن نانوذرات رس در اپوکسی(DGEBA) و استفاده از آن به عنوان پوشش روی صفحات فلزی میزان جذب آب کاهش یافته و مقاومت به خوردگی پوشش را شدیداً افزایش یافته است.

1-5-3 نانوافزودنی آنتیباکتریال

کفپوشهای آنتیباکتریال شامل نانوذرات غیرآلی به دلیل اینکه این مواد از قابلیت بالایی به عنوان مکمل برای آنتیبیوتیکها برخوردار هستند، اهمیت ویژهای دارند. این قابلیت شامل از بین بردن باکتریهای مقاوم در برابر آنتیبیوتکها است.

شکل ۳. استفاده از کفپوشهای آنتیباکتریال در محیط بیمارستان.

شکل ۳. استفاده از کفپوشهای آنتیباکتریال در محیط بیمارستان.

سازوکارهای اصلی که نانومواد از طریق آنها سبب ایجاد خاصیت آنتیباکتریال میشوند و در بسیاری از مواقع بهطور همزمان روی میدهند شامل: ۱- اختلال در پتانسیل غشا و یکپارچگی آن و ۲- تولید اکسیژن فعال که به عنوان رادیکالهای اکسیژن آزاد شناخته میشوند (نانوذرات در اینجا به عنوان نانوکاتالیست عمل میکنند) است. آسیبهای غشایی زمانی رخ میدهند که نانوذرات بهطور الکترواستاتیکی دیواره باکتری را مسدود میکنند و سبب تغییرات در پتانسیل آن شده و آن را غیرقطبی میکنند. از دست دادن یکپارچگی میتواند منجر به بهم خوردن تعادل در تبادلات غشایی، ضعف تنفس و از دست دادن انرژی شده و در نهایت به مرگ سلولی باکتری منجر شود. جدول ۵ مزایا و کاربردهای انواع نانومواد به عنوان افزودنی به کفپوش را نشان میدهد.

جدول 4. کاربردهای و مزیتهای مواد آنتیباکتریال مختلف

| نانوماده | کاربرد | مزیت |

| نقره | قابلیت استفاده در اکثر محصولات آنتیباکتریال شامل رنگها، کفپوشها، تجهیزات پزشکی و درمانی | ارزان بودن، روش ساخت آسان، سازوکارهای آنتیباکتریال چندگانه |

| TiO2 | به عنوان پوشش آنتیباکتریال شفاف قابلیت استفاده روی شیشه را دارد | دارای خاصیت آنتیباکتریالی فوتوکاتالیستی، اثرگذاری روی باکتری بتسیلیوس |

| ZnO | قابلیت استفاده به عنوان ماده آنتیباکتریال در برابر طیف وسیعی از باکتریها و اسپورهای مقاوم به دمای بالا و دمای پایین | عدم تأثیرگذاری ساختار کریستالی و شکل ذرات روی فعالیت آنتیباکتریال آن |

| Fe3O4 | ممانعت از رشد باکتری سودوموناس آئروژینوزا در دوزهای بالا | کند کردن و یا متوقف کردن رشد میکرواورگانیسمها |

| MoO3 | ممانعت از انتشار میکروارگانیسمها در محیطهای عمومی و بیمارستانها | با ایجاد pH اسیدی، از رشد میکروارگانیسم جلوگیری میکند. |

| پلی-ای-لیسین | استفاده به عنوان ماده آنتیباکتریال آلی به جای مواد آنتیباکتریال معدنی | مقابل باکتری گرم مثبت و گرم منفی مؤثر است. همچنین این ماده قابلیت استفاده در برابر کواگولانس، استروترموفیلوس و سابتیلیس را دارد |

| ترکیبات آمونیوم چهارتایی | قابلیت استفاده به عنوان عامل ضدعفونیکننده | خواص آنتیباکتریال قابلکنترل با توجه به طول زنجیر آلکیلی |

| پلی الکترولیتهای چهارتایی کاتیونی | قابلیت استفاده به عنوان مواد ضدعفونیکننده | قیمت ارزان، تجاری و در دسترس بودن |

| ترکیبات ان-هالامین | قابلیت استفاده در محیطهای آبی | پایدار بودن و نرخ آزادسازی هالوژنها به محیط کم |

| نانولولههای کربنی | کاربرد به عنوان مواد آنتیباکتریالی که با تماس مستقیم سبب از بین بردن باکتریها میشوند | به دلیل سوراخ کردن دیواره باکتریها این ماده تقریباً روی تمامی انواع میکرواورگانیسمها مؤثر است |

1-5-4 نانوافزودنی بهبود هدایت حرارتی

عموماً موادی که بهعنوان کفپوش مورداستفاده قرار میگیرند، هدایت حرارتی کمی دارند که این امر مانع از انتقال مؤثر حرارت از کف به ساختمان میشود. به همین دلیل حرارت در طبقه یکنواخت نیست و تنها در نواحی اطراف لولههای حرارتی افزایش مییابد. به همین منظور از رزینهای حاوی نانولولههای کربنی به منظور بهبود هدایت حرارتی این رزینها استفاده شده است. با استفاده از این رزین بازده حرارتی ساختمان افزایش مییابد.

1-5-5 نانوافزودنی ضدالکتریسیته ساکن

کفپوش ضدالکتریسیته ساکن آرمسترانگ با نام تجاری Excelon SDT برای کنترل الکتریسیته ساکن در محیطهای ضدانفجار و محیط کار طراحی شده است و با انتقال الکتریسیته ساکن مانع از آسیب به افراد و تجهیزات گرانقیمت میشود. نانوافزودنی ضدالکتریسیته ساکن با افزایش هدایت الکتریکی مانع از تجمع جریان الکتریسیته در سطح میشوند. نانوافزودنی ANTISTM-EPO برپایه نانولوله کربنی است که خواص آنتیاستاتیک و هدایت الکتریکی اپوکسی و پلیاورتان و کامپوزیتهای آن را بهبود میدهد. مزیتهای این افزودنی عبارتند از:

- امکان استفاده از مقادیر بسیار کم این افزودنی با ۰۰۵/۰ درصد وزنی

- خاصیت ضدالکتریسیته ساکن

- شفافیت در برابر نور که امکان پخت رزین با UV را فراهم میکند؛

- جذب امواج مایکروویو و امکان پخت القایی؛

- توزیع یکنواخت؛

- تغییر زیادی روی ویسکوزیته و چگالی ندارد؛

- حفظ و بهبود خواص مکانیکی.

شرکت UGENT نیز نانوکامپوزیت اپوکسی و گرافن را به عنوان کفپوش ضدالکتریسیته ساکن معرفی کرده است. ویژگیهای این محصول شامل بهبود مقاومت به ضربه و سطح یکنواخت، بهبود مقاومت به سایش و خاصیت ضدالکتریسته ساکن دائمی، غلظت بسیار کم افزودنی در محصول نهایی، بهبود پایداری مکانیکی و بهبود مقاومت به خوردگی و پارگی بیان شده است.

شکل 4. کفپوش ضدالکتریسته ساکن تولید شرکت UGENT.

شکل 4. کفپوش ضدالکتریسته ساکن تولید شرکت UGENT.

شرکت NanoQuan نانوکامپوزیت اپوکسی ضدالکتریسیته ساکن با نام تجاری OXYQUAN™- ESD را به بازار عرضه کرده است. این محصول تا ۴۵ برابر هدایت الکتریکی بالاتر نسبت به نمونههای با نانولوله کربنی تک جداره دارد. از دیگر مزایای این محصول قابلیت پخت با UV و قابلیت ایجاد پوشش نازک ذکر شده است.

جدول 5. تعدادی از محصولات ضدالکتریسیته ساکن و نوع افزودنی مورداستفاده

| نام محصول | قابلیت | نوع ترکیبات نانو |

| ANTISTM-EPO | ضدالکتریسیته ساکن | نانولوله کربنی |

| UGENT-EPO | ضدالکتریسیته ساکن | گرافن چندلایه |

| OXYQUAN™- ESD | ضدالکتریسته ساکن | نانولوله کربنی چند جداره |

1-5-6 نانوافزودنی ضدپرتوی ماورای بنفش (UV)

سطح اپوکسی مورداستفاده تحت شرایطی نظیر نور خورشید، اکسیداسیون و دیگر عوامل خارجی تغییرات شیمیایی و فیزیکی میکند. این مواد به تابش UV حساس هستند و شروع به زرد شدن و گچی شدن میکنند. علت آن حضور جزء آروماتیک است که تشعشعات UV را جذب میکند و کیفیت خود را از دست میدهد. این پدیده مهمترین نگرانی استفاده از اپوکسیها در کاربردهای بیرون از ساختمان است. اپوکسیها را میتوان با کمک آنتیاکسیدانها و فوتوپایدارکنندهها پایدار کرد. ZeraKlear™ UL نام تجاری کفپوش اپوکسی مقاوم در برابر پرتوی ماورای بنفش است. این کفپوش ۱۰۰% شفاف است و برای تمامی سطوحی که در معرض تابش مستقیم نور خورشید هستند قابلاستفاده است.

تحقیقات نشان داده است که استفاده از نانوذرات کربن سیاه با اندازه nm ۳۰-۲۶ در اپوکسی با هاردنر پلیآمید باعث شده است که غلظت گروههای کربونیل که حاصل بریده شدن زنجیرهها هستند، برای نمونه با ۵/۲% وزنی کربن سیاه نسبت به نمونه اپوکسی بدون کربن سیاه بسیار کمتر بوده است. میکروترکهایی روی سطح اپوکسی بدون کربن سیاه بعد از ۱۰۰۰ ساعت تابش UV تشکیل شده است در حالی که در نمونه با ۵/۲% وزنی کربن سیاه بعد از همان مقدار تابش، هیچگونه میکرو ترک دیده نشده است که نشان میدهد کربن سیاه نانویی اپوکسی را در برابر UV مقاوم کرده است.

نانوذرات ZnO با دو مورفولوژی لایهای با قطر nm ۲۰-۷ و کروی با اندازه nm ۲۵-۲۰، جهت افزایش مقاومت به UV اپوکسی DGEBA استفاده کرده است. نشان میدهد، هر دو نوع مورفولوژی زرد شدن اپوکسی را کاهش دادهاند. ولی مورفولوژی لایهای ۴۰% و مورفولوژی کروی ۱۸% موفقیت داشته است. مقدار بهینه آنها ۲% وزنی بوده است. نانوکامپوزیتهای اپوکسی با TiO2، SiO2 و ZnO توانسته است مقاومت در برابر UV تحت خلأ را افزایش دهد.

TiO2 و ZnO افزودنیهای فعالی هستند که به عنوان فوتوپایدارکنندهها اضافه میشوند. آلومینا تریهیدراته نیز به عنوان پرکننده برای افزایش مقاومت در برابر UV استفاده میشود. کربن سیاه نیز بدین منظور استفاده میشود که میزان مؤثر بودن آن تابع نوع و اندازه ذرات و همچنین غلظت و درجه توزیع آن در پلیمر است. کربن سیاه با اندازه ذرات کوچک مقاومت در برابر تخریب UV خیلی موثری دارند ولی تمایل به آگلومره شدن و خوشهای شدن دارند و به راحتی و یکنواختی توزیع نمیشوند.

1-5-7 نانوافزودنی ضدلغزش

افزودنیهای ضدلغزش مانع از حرکت دو سطح روی یکدیگر میشوند. ترکیباتی مشابه سیلیکای کلوئیدی برای این هدف استفاده میشوند.

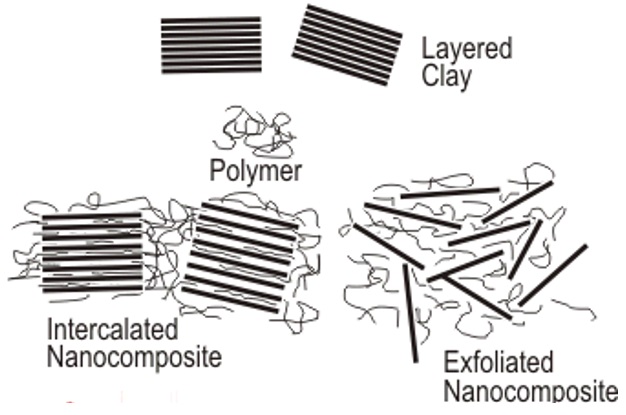

1-5-8 نانوافزودنی بازدارنده آتش

با اضافه کردن افزودنیهای ضدحریق به پلیمرهایی که مستعد آتش گرفتن هستند، پلیمرهای مقاوم به آتش تولید شدهاند. انواع افزودنیهای بازدارنده آتش عبارتند از: هالوژنها، فسفر، مواد معدنی، نیتروژن و نانومواد بازدارنده آتش. در این میان نانومواد ارزان شامل نانورسها، شبکهای نانومتری تشکیل میدهند که از رهاسازی فاز گازی قابل اشتعال از زمینه جلوگیری میکند. تحقیقات نشان داده است که افزودن رس ارگانیک چه به صورت exfoliated و چه intercalated (شکل ۵) در زمینه اپوکسی میتواند به ضدحریق شدن از طریق تشکیل یک زغال کربناته کمک کند. لایه رس نانوسایز تشکیل زغال را افزایش میدهد. بعد از پیرولیز نانوکامپوزیت یک زغال با ساختار سیلیکات کربناته چندلایه تشکیل میدهد.

شکل ۵. دو نوع حالت exfoliated و intercalated در نانوکامپوزیتهای رسی

شکل ۵. دو نوع حالت exfoliated و intercalated در نانوکامپوزیتهای رسی

لایههای رس exfoliated اول به ساختار intercalated تبدیل میشوند سپس به ساختار چندلایه سیلیکات-کربناته تبدیل میشوند. زغال کربناته در حین سوختن روی سطح قرار میگیرد و مواد زیرین را عایقبندی میکند و آتشسوزی را متوقف میکند. استفاده از این مواد هیچ گاز سمی تولید نمیکند و هیچ از دست دادن رنگی ندارد. استفاده از نانومواد رس همانطور که اشاره شد خواص مکانیکی را بهبود میبخشد که این برخلاف اثرات مخرب انواع دیگر مواد افزودنی ضدحریق است.

1-6 شرکتهای فعال در این حوزه

1-6-1 شرکتهای بینالمللی

شرکتهای متعددی در زمینه تولید انواع کفپوشها فعال هستند که از جمله این شرکتها آرمسترانگ، هلدینگ فوربو، اینترفیس، صنایع موهاوک و تارکت را میتوان نام برد. با این حال برخی از شرکتهایی که در محصولات خود از نانومواد استفاده میکنند عبارتند از:

1-6-1-1 شرکت Ugent Tech

این شرکت تولیدکننده رزینهای اپوکسی ضدالکتریسته ساکن است، محصول اصلی این شرکت برپایه انواع فرآوردههای گرافنی شامل اکسید گرافن، صفحات گرافنی و انواع نانوکامپوزیتها با قابلیت هدایت الکتریکی، حرارتی، ضدالکتریسته ساکن در زمینههای پلیمری شامل اپوکسی، پلیاورتان و غیره است.

شکل 6. نمونهای از کاربردهای محصولات شرکت Ugent Tech

شکل 6. نمونهای از کاربردهای محصولات شرکت Ugent Tech

1-6-1-2 شرکت concrete fusion

شرکت concrete fusion از تولیدکنندگان کفپوش اپوکسی ضدمیکروبی است. محصولات این شرکت برای استفاده در بیمارستان و کلینیکها، تجهیزات داروسازی، اتاق تمیز و آزمایشگاههای تحقیقاتی و… مناسب هستند. محصولات دیگر این شرکت شامل کفپوش مقاوم در برابر مواد شیمیایی، کفپوش با استحکام بالا، کفپوش ضدلغزش، کفپوش ضدالکتریسیته ساکن و مقاوم در برابر شوک حرارتی است.

شکل 7. نمونه کفپوش ضدمیکروب شرکت concrete fusion.

شکل 7. نمونه کفپوش ضدمیکروب شرکت concrete fusion.

1-6-1-3 شرکت Grafiti Constrotech

این شرکت در زمینه کفپوشهای صنعتی فعال است و انواع کفپوشهای ضدباکتری، ضدالکتریسیته ساکن، ضدخراش و با استحکام بالا را تولید میکند.

شکل 8. نمونهای از کفپوش مورداستفاده در صنعت غذا تولید شرکت Grafiti Constrotech.

شکل 8. نمونهای از کفپوش مورداستفاده در صنعت غذا تولید شرکت Grafiti Constrotech.

1-6-1-4 شرکت Topcoat Systems

این شرکت یکی از تولیدکنندگان پوششهای رزین اپوکسی است. محصولات این شرکت شامل کفپوش ضدسایش، ضدلغزش، ضدالکتریسیته ساکن و … است.

شکل 9. نمونهای از کفپوش ضدلغزش Topcoat Systems.

شکل 9. نمونهای از کفپوش ضدلغزش Topcoat Systems.

1-6-2 شرکتهای داخلی

1-6-2-1 شرکت بسپارسازان ایرانیان

شرکت بساپلیمر پوشش نانوکامپوزیتی اپوکسی- سیلیکا را به عنوان کفپوش با مقاومت بسیار بالاتر از کفپوشهای رایج ارائه کرده است که منجر به حفاظت از سطوح در مقابل سایش و آثار ناشی از آن میشود. حضور نانوذرات سیلیس در این پوشش سبب افزایش مقاومت به سایش و سختی این نانوکامپوزیت شده است. همچنین نتایج آزمون سایش انجام شده روی این محصول و نمونه شاهد (فاقد نانوذرات سیلیس) نشاندهنده افت جرم کاهش یافته در اثر سایش به دلیل حضور نانوذرات است. شکل 6 و شکل 7 نمونههایی از کاربرد صنعتی کفپوشهای تولیدی شرکت بساپلیمر را نشان میدهد.

شکل 10. نمونه کفپوش تولید شرکت بسپارسازان ایرانیان (بساپلیمر) در مراکز بهداشتی و درمانی

شکل 10. نمونه کفپوش تولید شرکت بسپارسازان ایرانیان (بساپلیمر) در مراکز بهداشتی و درمانی

شکل 11. نمونه کفپوش صنعتی تولید شرکت بسپارسازان ایرانیان (بساپلیمر).

شکل 11. نمونه کفپوش صنعتی تولید شرکت بسپارسازان ایرانیان (بساپلیمر).

1-7 خلاصه

در سالهای اخیر کفپوشهای صنعتی به دلیل اهمیت این مواد در صنایع مختلف موردتوجه فناوران و شرکتهای دانشبنیان قرار گرفته است. از سوی دیگر به دلیل وجود چالشهای مختلفی در زمینهٔ ساخت این مواد از جمله ضخامت پایین و وزن کم، خواص عملکردی متنوع، استحکام و خواص مکانیکی مناسب، فناوری نانو در این صنعت از جایگاه ویژهای برخوردار شده است. نانومواد مختلفی تاکنون به عنوان افزودنی به منظور بهبود خواص کفپوشها مطرح شدهاند که در این میان نانولوله کربنی، گرافن، نانولایههای گرافیت، نانورس، نانوسیلیس، نانوذرات نقره و نانوذرات TiO2 به دلیل خواص مطلوب بسیار موردتوجه قرار گرفتهاند. با توجه به رشد نیاز صنعتی در زمینه کفپوشهای صنعتی، استفاده از فناوریهای نوین در رفع چالشهای این صنعت اهمیت بسیار بالایی دارد. فناوری نانو به دلیل قابلیتهای منحصربهفرد، راهکارهای با کارایی بالا ارائه کرده است که منجر به بهبود عملکرد کفپوشها در صنایع مختلف شده است. در این گزارش ضمن مرور کلی جایگاه فعلی کفپوشهای صنعتی و پیشبینی بازار آن، چالشهای موجود در این صنعت بررسی و راهکارهای مبتنی بر فناوری نانو برای رفع این مسائل مرور شده است.

————————————————-

1-8 مراجع

- Zhang, “Building Materials in Civil Engineering”, Woodhead Publishing Series in Civil and Structural Engineering, 2011.

- Bassi, S. K. Roy, “Handbook of Coatings for Concrete”, Whittles Pub, 2002.

- Hamerton, “Recent Developments in Epoxy Resins”, Rapra Technology limited, 1996.

- Ratna, “Epoxy Composites: Impact Resistance and Flame Retardancy”, Rapra Technology limited, 2006.

- Panda, “Epoxy Resins Technology Handbook (Manufacturing Process, Synthesis, Epoxy Coatings”, Asia Pacefic Business Press Inc., 2016.

- Ionescu, “Chemistry and Technology of Polyols for Polyurethanes”, Rapra Technology limited,,2005.

- S.Thind, J.Singh, J.S.Saini, H.Bhunia, “Mechanical and wear properties of hybrid epoxy nanocomposites”, Indian Journal of Engineering & Material Sciences, 2015, pp.421-428.

- Szafran, A. Matusiak, “Polyurea coating systems:definition, research, applications”, Lightweight Structures in Civil Engineering, 2016, pp.103-110.

- R. Bagherzadeh, F. Mahdavi, “Preparation of epoxy–clay nanocomposite and investigation on its anti-corrosive behavior in epoxy coating”, Progress in Organic Coatings,2007, pp.117–120.

- Norhakim, S.HJ. Ahmad, C.H. Chia, N.M. HUANG, “Mechanical and Thermal Properties of Graphene Oxide Filled Epoxy Nanocomposites”, Sains Malaysiana,,2014, pp.603-609.

- Yasmin, I.M. Daniel, “Mechanical and thermal properties of graphite platelet/epoxy composites”, Polymer, 2004, pp.8211–8219.

- Yang, C. Zhang, J. Zhang, J. Cheng, “The influence of tertiary amine accelerators on the curing behaviors of epoxy/anhydride systems”, Thermochimica Acta, 2014, pp.11–16.

- S. Khanna, “High-performance organic coatings”, Woodhead Publishing, 2008.

- L. Burton, C.E. Godinich, “Amine blend accelerators for polyoxyalkylenepolyamine cured epoxy resins”, US.Patent 6946503B2, 2003.

- C. Malshe, G. Waghoom, “Chalk resistant epoxy resins”, Progress in Organic Coatings, 2004, pp.172–180.

- Ghasemi-Kahrizsangi, J. Neshati, H.S. hariatpanahi, E.Akbarinezhad, “Improving the UV degradation resistance of epoxy coatings using modified carbon black nanoparticles”, Progress in Organic Coatings, 2015, pp.199-207.

- Rajagopalan, A.S. Khanna, “Effect of size and morphology on UV-blocking property of nanoZnO in epoxy coating”, International Journal of Scientific and Research Publications,,2013.

- Liua, G. Lib, L. Jiang, “A study on the resistance performance of epoxy nano-composites under the vacuum ultraviolet irradiation”, Acta Astronautica, 2008, pp.1343-1349.

- Ohama, “Polymers in Concrete”, E & FN Spon, 1997.

- Jumahat, C. Soutis, S. Abdullah, S. Kasolang, Tensile properties of nanosilica/epoxy nanocomposites, Procedia Engineering, 2012, pp.1634-640.

- Alhumade, A. Yu, A. Elkamel, L. Simon, A. Abdala, “Enhanced protective properties and UV stability of epoxy/graphene nanocomposite coating on stainless steel”, eXPRESS Polymer Letters,2016, pp. 1034–1046.

- https://www.allthingsflooring.com/2017/06/epoxy-vs-polyurethane-will-choose/

- https://www.linkedin.com/pulse/epoxy-floor-coating-vs-polyurethane-michael-wang

- https://www.slideshare.net/AkisApostolopoulos/five-key-differences-between-epoxy-and-polyurethane-floors

- http://manapolymer.com/category/cat2/3

- http://www.basapolymer.com/

- http://www.mohandesidl.ir/

- https://www.allthingsflooring.com/2017/06/epoxy-vs-polyurethane-will-choose/

- https://www.linkedin.com/pulse/epoxy-floor-coating-vs-polyurethane-michael-wang

- https://www.freedoniagroup.com/Hard-Surface-Flooring.html

- https://www.freedoniagroup.com/Global-Flooring-Market.html

- https://www.transparencymarketresearch.com/pressrelease/flooring-market.htm

- https://www.alliedmarketresearch.com/vinyl-flooring-market

- http://nanorial.com/antis-ts/

- http://www.ugenttech.com/

- https://www.coating.com.au/anti-bacterial-floor-paints/

- http://www.bioni.de/en/products-298.html

- https://www.everlastepoxy.com/antimicrobial-flooring

https://www.concretefusion.ca/antimicrobial-epoxy-flooring/

——————————————————-

[1] Armstrong Flooring

[2] Forbo Holding

[3] Interface

[4] Mohawk Industries

[5] Tarkett

[6] Alkyds

[7] Polyesteramides (PEAs)

[8] Polyester polyetheramides

[9] Polyols

[10] Polyurethanes

[11] Epoxies

[12]Cure

[13] Amine

[14] Polyamide

[15] Acid anhydride

[16] Imidazole

[17] Boron trifluoride complexes

[18] Phenole

[19] Mercaptan

[20] homopolymerisation

[21] polyaddition/copolymerisation

[22] Polyurea

———————————————————————

تهیه و تنظیم:

- رجبعلی سراج

- دنیا کیانی

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================