صنایع نفت، گاز، پالایش و پتروشیمی با مشکلات و چالشهای گوناگونی روبهرو هستند و یکی از مهمترین این چالشها پدیده فولینگ (رسوبگذاری) است و در تجهیزاتی که انتقال حرارت صورت میگیرد مانند مبدلهای حرارتی و برجهای خنککننده اتفاق میافتد. علاوهبر آن فولینگ در تاسیساتی که در دریا وجود دارند مانند پایههای سکوهای نفتی نیز بهوجود میآید. این رسوبات موجب کاهش انتقال حرارت در مبدلها و افزایش افت فشار میشود که هزینههایی درپی دارد.

هرسال هزینه هنگفتی صرف نگهداری و تعمیر اجزایی میشود که با پدیده فولینگ یا رسوبگذاری روبهرو هستند؛ بنابراین مهندسین همواره به دنبال روشی اقتصادی برای کاهش هزینههای ناشی از تشکیل این رسوبات بودهاند. از آنجایی که همواره پیشگیری بهتر از درمان است، استفاده از فیلتراسیونهای مناسب برای تصفیه آب سرد ورودی به مبدلهای حرارتی برای کاهش فلزات سنگین مرسوم است، ولی این راهحل به تنهایی نمیتواند مانع تشکیل رسوب شود.

از این رو پوششهای آنتیفولینگ در مرحله بعد، روشی مؤثر برای جلوگیری از تهنشینی رسوبات خواهد بود. استفاده از نانوپوششهای آنتیفولینگ که خواص و کارایی بسیار بهتری نسبت به پوششهای معمولی دارد راهکاری مناسب و اقتصادی برای کاهش هزینههای تعمیراتی است.

کاربرد نانوپوششهای آنتیفولینگ۱ در صنایع نفت، گاز، پالایش و پتروشیمی

ستاد ویژه توسعه فناوری نانو با هدف برطرف کردن نیازها و حل مشکلات صنایع با تکیه بر توان داخل، سعی میکند تا از طریق حمایتهای مادی و معنوی خود مسیر رسوخ و انتقال فناوریهای مبتنی بر فناوری نانو را در صنایع مختلف از جمله صنعت نفت، گاز، پالایش و پتروشیمی هرچه بیشتر تسهیل کند.

مقدمه

فناوری نانو به مجموعه توانمندیها در تولید و دستکاری مواد در مقیاس نانو (۱ تا ۱۰۰ نانومتر) گفته میشود. تعریف فناوری نانو براساس سایز مولکولها بسیار گسترده است و علوم گوناگونی را از جمله علوم سطحی، شیمی آلی، زیستشناسی مولکولی، فیزیک نیمهرسانا، میکروسازهها، مهندسی مولکولی و … دربرمیگیرد.

دانشمندان درحال حاضر، مفاهیم آینده فناوری نانو را موردبحث قرار میدهند. فناوری نانو ممکن است قادر به ایجاد بسیاری از مواد و دستگاههای جدید با طیف گستردهای از کاربردها مانند نانومواد، نانوالکترونیک، تولید مواد زیستی و محصولات مصرفی باشد. از سوی دیگر استفاده از فناوری نانو میتواند موجب برطرف شدن بسیاری از مشکلات از جمله نگرانی در مورد آلودگیهای محیطزیستی شده، اثرات آن بر اقتصاد جهانی را بررسی کرده و فناوریهای جدید در این راستا را ایجاد کند. صنایع نفت، گاز، پالایش و پتروشیمی از جمله حوزههای مهمی است که با ورود فناوری نانو محققان توانستهاند بسیاری از مشکلات آن را برطرف کنند. یکی از موضوعاتی که در این صنایع مطرح است پدیده فولینگ است که موجب کاهش راندمان تجهیزات میشود. استفاده از نانوپوششهای آنتیفولینگ روش مناسب و کارآمدی است که در این گزارش سعی شده است با نگاهی اجمالی معرفی شوند.

فولینگ (رسوبگذاری) چیست؟

شکل ۳. یک مبدل حرارتی پر شده از رسوبات

پدیده فولینگ، تجمع مواد بهطور ناخواسته بر روی سطوح جامد است که موجب کاهش عملکرد سیستم میشود که این رسوبات۲ میتواند شامل موجودات زنده یا مواد غیرزنده (آلی یا معدنی) باشد. این مواد ناخواسته عموماً کربنات کلسیمها و منیزیمها هستند که به رسوبات آب و آهک نیز معروفاند.

فولینگ پدیدهای معمول و متنوع است و در مکانهای گوناگونی از جمله: پوسته کشتیها، سطوح تجهیزات در محیط دریایی، بدنه اجزای تجهیزات مربوط به انتقال حرارت از طریق مواد موجود در آب خنککننده، گازها و … رخ میدهد.

انواع سیستمهای آنتیفولینگ [۱]

- سیستم الکترولیت

این روش یکی از رایجترین سیستمهای آنتیفولینگ در تجهیزات دریایی است. سیستم الکترولیتی از جفتهای آند تشکیل شده است که بیشتر مس و آلومینیم (آهن) است.

جریان DC که از آندهای مس عبور میکند و یونهایی تولید میشود که آب دریا آنها را در شبکه لولهکشی حمل میکند.

آند دوم برای جلوگیری از خوردگی سطح فلز استفاده میشود. آندهای آهن از تجزیه شدن لایههای اکسید فلزی توسط مواد خورده موجود در آب دریا (گوگرد) جلوگیری میکند.

- مواد شیمیایی

استفاده از مواد شیمیایی نیز روشی مرسوم در جلوگیری از تشکیل رسوب در تجهیزات بهشمار میرود. پوششهای آنتیفولینگ مانند کلرید ترکیبات آهنی ازجمله پوششهای مورداستفاده برای جلوگیری از خوردگی و رسوب است.

- اولتراسونیک

امواج فرکانس بالا همچنین بهعنوان یک روش برای جلوگیری از رشد جلبکهای دریایی در سیستمهای لولهکشی زیردریا و تجهیزات دریایی استفاده میشود. سیستم التراسونیک بهعنوان یکی از روشهای بسیار مؤثر برای جلوگیری از تشکیل رسوب شناخته شده است. در این روش کاهش ۸۰ درصد رسوبات دریایی را شاهد هستیم. براساس تحقیقات روش التراسونیک دو اثر آنتیفولینگ دارد:

- امواج با فرکانس بالا موجب اختلال در محل سکونت رسوبات دریایی میشود.

- اقدام مکانیکی بر ارگانیسمهایی که درحال تلاش برای چسبیدن هستند. این اقدام نهتنها به جلوگیری از تثبیت آنها کمک میکند بلکه بر ارگانیسمهای ۴-۵ میلیمتری نیز که درحال محکم شدن هستند، عمل میکند.

الکترو کلرینگ

الکترو کلرینگ

الکترو کلرینگ روشی است که کلر برای تولید هیپوکلریت سدیم تولید میکند که برای جلوگیری از فولینگ استفاده میشود. تیتانیوم بهعنوان کاتد و تیتانیوم با پوشش ۱۰۰ میکرو اینچی از پلاتین بهعنوان آند استفاده میشود. تیتانیوم یک عنصر الکتروشیمیایی ساکن در ولتاژ مثبت کمتر از ۹ ولت است. ولتاژ آند/کاتد ۷ ولت نگه داشته میشود.

پدیده فولینگ در صنایع نفت، گاز، پالایش و پتروشیمی

پدیده فولینگ در صنایع نفت، گاز، پالایش و پتروشیمی

نقش رسوبگذاری در عملکرد تجهیزات بهصورت زیر مشخص میشود:

- لایه رسوب دارای قابلیت انتقال حرارت پایین است. این لایه مقاومت در برابر انتقال حرارت را افزایش داده و اثر مبدلهای حرارتی را کاهش میدهد.

- بر اثر رسوبات مقطع عبور سیال کاهش پیدا کرده و باعث افت فشار میشود.

- رسوبگذاری باعث خوردگی در تجهیزات میشود.

مبدلهای حرارتی، شامل مجموعهای از لولهها و یا صفحاتی هستند که جهت انتقال گرما و حرارت در کنار یکدیگر قرار گرفتهاند. ابتداییترین و معمولترین روش برای کنترل پدیده فولینگ، جلوگیری از ورود مواد غیراستاندارد به مدار آب خنککننده در مبدلها است. در نیروگاههای بخار و سایر تاسیسات صنعتی مربوط به آب، از طریق تصفیه کردن آب خنککننده پیش از ورود به تجهیز، از فولینگ تا حدی جلوگیری میکنند.

رسوبگذاری و نشست رسوب در تاسیسات و تجهیزات حرارتی و برودتی هزینههای بزرگی به صنایع مختلف وارد میکند. در مجموع هزینههای مربوط به رسوبگذاری به دو بخش عمده تقسیم میشود:

- هزینههای سوخت و انرژی: مشعلها، بویلرها و دیگهای بخار سوخت بیشتری مصرف میکنند.

- افت تولید: در نتیجه توقفهای برنامهریزی شده یا بدون برنامهریزی تجهیزات در خطوط تولید است.

شکل ۴. رسوبات تشکیل شده روی پایههای سکوی نفتی

شکل ۴. رسوبات تشکیل شده روی پایههای سکوی نفتی

پدیده فولینگ، تاثیرات منفی قابلتوجهی در کارایی بویلرها و مبدلهای حرارتی دارد. در بسیاری از صنایع نیروگاهی بخش زیادی از بودجه صرف مشکلات ناشی از فولینگ در مبدلهای حرارتی و بویلرها میشود. هزینههای ناشی از فولینگ در نیروگاههای کشورهای بزرگ صنعتی، هزینهای بالغبر ۴/۴ میلیارد دلار در سال دارد. حدود ۱۵% از هزینههای مربوط به نگهداری از تاسیسات نیروگاهی صرف مبدلهای حرارتی و بویلر میشود که نیمی از این هزینه مربوط به فولینگ آنها است. بهطورکلی تمیز کردن هر مبدل حرارتی هزینهای بین ۴۰۰۰۰ تا ۵۰۰۰۰ دلار خواهد داشت [۲].

در روشهای مرسوم، ترکیبات کلردار و یا برمدار جهت کنترل بایوفولینگ در مقادیر زیاد استفاده میشوند، همچنین برای رقیقسازی و کاهش فولینگ حاصل از مواد معدنی، از گستره وسیعی از مواد شیمیایی اسیدی و بازی مثل سولفوریک اسید، سدیم هیدرواکسید، آهک آبدار و غیره استفاده میشود. این مواد بر pH آب اثر میگذارند و در درازمدت میتوانند انواع خوردگیهای شیمیایی روی سطوح ایجاد کنند. امروزه برخی از پوششهای حفاظتی بویلرها میتوانند بهراحتی مشکل فولینگ را رفع کنند؛ بدون آنکه بر بازده مبدلهای حرارتی تأثیر نامطلوب بگذارد ]۲.۳[.

اگرچه امروزه پیشرفتهای شگرفی در امر تهیه و مصرف مواد شیمیایی در بهسازی آب برجهای خنککننده، دیگهای بخار و همچنین مصرف افزودنیهای متنوع در فرآیندهای مختلف شیمیایی حاصل شده است، ولی گاهی دستگاههای تجهیزات صنعتی به خاطر عدم رعایت دستورالعملهای عملیاتی در کاربرد صحیح آنها و نیز بهواسطه کیفیت پائین آبهای مناطق مختلف و یا عدم سازگاری مواد شیمیایی در محیطهای آب و فرآیندی، با مسائل تشکیل رسوب، فولینگ، تهنشستهای حاصل از مواد خارجی و مواد حاصل از خوردگی و… مواجه میشوند که این موارد، موضوع انتقال حرارت را در مبدلهای حرارتی با مشکل مواجه میسازند. در صنایع نفت، گاز، پتروشیمی و کارخانجات تولیدی و نیروگاهها، سعی بر این است که با استفاده از آب تصفیهشده و نیز اعمال بهسازی صحیح شیمیایی، از بروز مشکل تشکیل رسوب و فولینگ در دیگهای بخار و برجهای خنککننده پیشگیری شود تا حتیالامکان از توقفهای ناخواسته واحدهای تولیدی جلوگیری به عمل آید ]۴[. استفاده از نانوپوششهای آنتیفولینگ یکی از موثرترین راهها برای جلوگیری از تشکیل رسوب است.

در پالایشگاههای نفت ناگزیر حجم زیادی از فاضلاب روغنی تولید میشود. دفع این پساب روغنی بهطوریکه برای محیطزیست خطر نداشته باشد یک چالش برای صنعت نفت است. امروزه توجه بیشتری بر فناوریهای تصفیه پساب روغنی جلب شده است و باید توسط هر شرکت نفتی بررسی و حل شود. غشاهای استفادهشده در این فرآیند باید در برابر فولینگ مقاوم باشند ازین رو از مواد نانوساختار برای ایجاد این خاصیت استفاده میکنند [۵].

نانوپوششها، پوششهای مبتنی بر فناوری نانو هستند، برخلاف پوششهای پلیمری دارای خواص منحصربهفردی نظیر انعطافپذیری، سختی، مقاوم بودن، شفافیت و غیره هستند ]۶[.

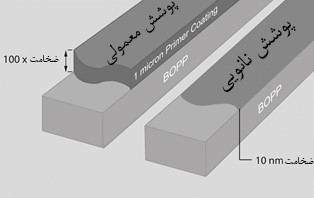

شکل 5. مقایسه ضخامت پوشش نانویی و پوشش معمولی

شکل 5. مقایسه ضخامت پوشش نانویی و پوشش معمولی

این پوششها نتیجه یک برنامه کاربردی برای تشکیل یک شبکه استوار از مولکولها روی یک سطح توسط ساختارهای نانویی است. ضخامت پوششهای معمولی در حدود ۱۰۰ برابر پوششهای نانویی است. بررسیهای انجامگرفته بر روی نانوپوششها نشان میدهد که خواص آنها در بسیاری موارد نسبت به پوششهای معمولی بهبود چشمگیری دارد. نانوپوششها در مقایسه با پوششهای میکرومتری از ضریب انبساط حرارتی، سختی و چقرمگی بالاتر و مقاومت بیشتر در برابر خوردگی، سایش و فرسایش برخوردار هستند ]۷[.

انواع نانوپوششها ]۸[

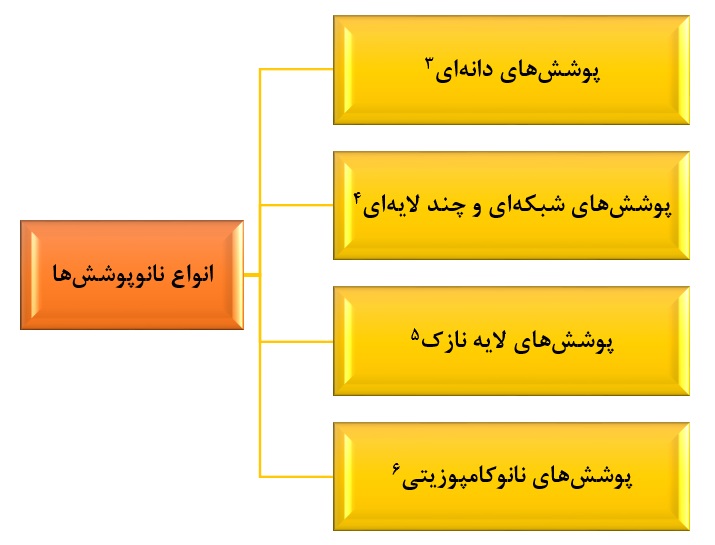

شکل ۶. چهار گروه مهم نانوپوششها

شکل ۶. چهار گروه مهم نانوپوششها

نانوپوششها انواع مختلفی دارند که چهار گروه مهم از آنها عبارتاند از:

افزایش تقاضا برای نفت و گاز، گسترش صنایع مربوط به آنها و کاهش هزینههای مربوط به فولینگ موجب رشد بازار پوششهای آنتیفولینگ شده است. تولیدکنندگان زیادی تا به امروز پوششهای موثری را جایگزین پوششهای معمولی کردهاند ولی هیچکدام نتوانستهاند مشکل آنتیفولینگ را بهطور کامل از بین ببرند. درحال حاضر محصولات جدیدی آمدهاند و موردآزمایش قرار گرفتهاند که میتوانند در دهه آینده مورداستفاده قرار بگیرند که نانوپوششهای برپایه سیلیکون و تفلون از جمله آنها هستند ]۹[.

انواع نانوپوششهای آنتیفولینگ

مشهای۷ مس پوشش دادهشده با تیتانیوم اکسید نانوساختار (TNS-Cu) ازجمله پوششهایی است که برای فناوری تصفیه آب روغنی استفاده میشود. برای یک محیط پایدار، نانومواد با قالببندی مناسب و خواص اپتیکی میتوانند راهحلهای تصفیه آب نوآورانه و کارآمد را ارائه دهند. خواص شگفتانگیز اکسید گرافن، نانولولههای کربن و ذرات نانوآلومینا باعث شده ازین مواد هم در پوششهای تجهیزات تصفیه آب روغنی استفاده شود.

ذرات نانورس و پوششهای نانویی آلومینات استرانسیم نیز دارای خواص بسیار خوبی برای ایجاد خاصیت آنتیفولینگ هستند که در تجهیزات مختلفی از قبیل مبدلهای حرارتی مورداستفاده قرار میگیرند [۱۰، ۱۱]

چشمانداز اقتصادی

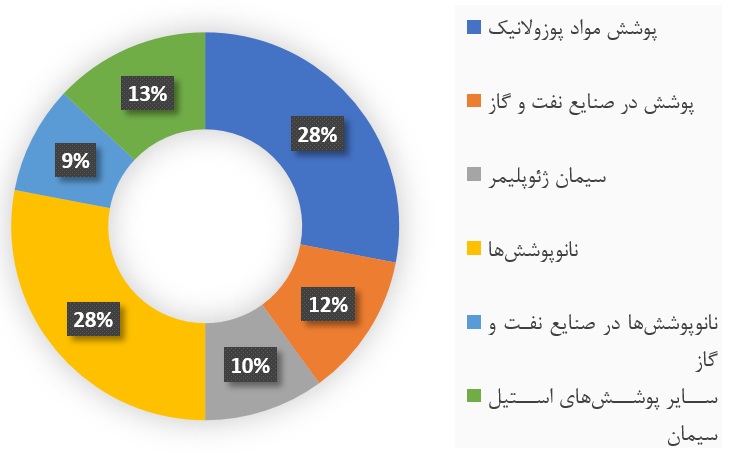

در سال ۲۰۱۳ بازار جهانی نانوپوششها ۵/۳۰۹ هزار تن و بیش از ۸/۱ میلیارد دلار تخمین زده شده است و همچنین برآورد میشود بازار جهانی پوششهای آنتی فولینگ از ۶۱/۵ میلیارد دلار در سال ۲۰۱۵ به ۲۲/۹ میلیارد دلار در سال ۲۰۲۱ رشد خواهد کرد. نرخ رشد سالیانه آن بین سالهای ۲۰۱۶ و ۲۰۲۱، ۶/۸ درصد خواهد بود.

پیشبینی میشود که صنعت جهانی نانوپوششها تا سال ۲۰۲۰ به ارزش ۱۷/۸ میلیارد دلار برسد. انتظار میرود بازار نانوپوششها به خاطر افزایش تقاضا نسبت به پوششهای پلیمری معمولی، به علت ویژگیهای فوقالعاده آن و کاهش انتشار گازهای آلاینده آلی گسترش یابد. نانوپوششها در کاربردهای متعددی از جمله خودتمیزکننده۸، ضداثرانگشت۹، آنتیفولینگ و آسانتمیزشونده۱۰ و ضدمیکروبی۱۱ موجود هستند ]۶[.

شکل ۷. تفکیک فناوریهای مختلف نانوپوششها و زمینههای کاربرد آن ]۱۲[

شکل ۷. تفکیک فناوریهای مختلف نانوپوششها و زمینههای کاربرد آن ]۱۲[

امروزه استفاده از پوششهای آنتیفولینگ در صنایع دریایی، غذایی، الکترونیک، خودرو و صنایع نفت و گاز افزایش چشمگیری داشتهاند. پدیده فولینگ همانند خوردگی در همه جا حضور دارد و باعث خسارات عملیاتی بسیار زیادی میشود. براساس یک تحلیل ارائهشده توسط کشور چین، خسارات اقتصادی ناشی از فولینگ در توربینها و بویلرهای تاسیسات این کشور بالغبر ۶۸/۴ میلیارد دلار است که در حدود ۱۶۹/۰ درصد تولید ناخالص ملی این کشور است ]۱۳ و ۱۴[.

بررسی پتنتهای موجود درباره پوششهای آنتیفولینگ

با توجه به اهمیت پدیده فولینگ در صنایع و خسارات ناشی از آنکه هزینههای زیادی را متوجه صاحبان صنایع میکند، اختراعاتی در این زمینه به ثبت رسیده است. در بین سالهای ۲۰۱۴ تا ۲۰۱۷ حدود ۳۲ پتنت با موضوع نانوپوششهای آنتیفولینگ به ثبت رسیده است که به بررسی برخی از آنها که در آمریکا ثبت شدهاند میپردازیم:

سال ۲۰۱۴: با توجه به یکی از این اختراعات، سطوح مبدل حرارتی پوسته و لوله با ترکیبی که شامل ترکیبات ارگانوسیلیکون با استفاده از فرآیند سل-ژل پوشیده شده است. ترکیبات ارگانوسیلیکون مواد اولیهای هستند که در فرآیند سل-ژل مورداستفاده قرار میگیرند که در این میان ترکیبات آلکوکسی سیلیکون ترجیح داده میشوند. در فرآیند سل-ژل، یک سل تبدیل به یک ژل میشود که حاصل این فرآیند تولید نانومواد است. با ترکیبی از یک پوشش بادوام و درعینحال انعطافپذیر، یک سطح برای مبدل حرارتی پوسته و لوله بهدست میآید که دارای خواص ضدچسبندگی عالی و همچنین مقاومت در برابر سایش و شکاف است [۱۵].

سال ۲۰۱۵: یکی از پتنتهای این سال مربوط به یک پوشش آنتیفولینگ و ضدخوردگی شامل یک لایه تیتانیوم است. این لایه تیتانیوم یک لایه درونی با ضخامت ۴۰-۸۰ نانومتر دارد. از این پوشش میتوان در مبدلهای پوسته و لوله و صفحهای گوناگون با جنسهای مختلف از جمله فولاد ضدزنگ، فولاد معمولی، مسی، لولههای فولادی ضدزنگ پیچخورده و… استفاده کرد [۱۶]. همچنین پتنت دیگری وجود دارد که مربوط به پوششهایی است که حاوی گرافن و رزینها هستند. گرافن میتواند همراه با رزین در حضور یا عدمحضور رنگدانهها، پرکنندهها و کاتالیزورها برای محافظت از ورقهای فولاد، گالوانیزه، تجهیزات، خودرو، کشتی و سازههای دریایی در برابر خوردگی، رسوب و زنگزدگی استفاده شود [۱۷].

سال ۲۰۱۶: یکی از این اختراعات مربوط به ساخت یک نوع رنگ آنتیفولینگ برای حفاظت از سطوحی است که در داخل آب قرار دارند (مانند بدنه قایقها و کشتیها). مخترعان در این پتنت بهجای استفاده از آنتیفولینگهای سمی در رنگ بهعنوان افزودنی، از فیلمهایی استفاده کردهاند که بهآسانی گذاشته و برداشته میشوند. این فیلم بیشتر شامل نانوذرات پراکنده مانند ذرات نانورس در غلظت ۰.۵ تا ۱۰ درصد وزنی است [۱۸].

سال ۲۰۱۷: یکی از پتنتهای مربوط به این سال که در حوزه مهندسی شیمی است به پوششهای نانویی آلومینات استرانسیم اشاره کرده است. این پوششهای نانویی که ضخامت آنها ۵۰ نانومتر است، عملکرد پایدار و باثباتی دارند و دارای ویژگیهای مختلفی از جمله ضدخوردگی، کاهش اشتعالپذیری، آنتیفولینگ، آنتیباکتریال، ضدآب و غیره هستند و پوشش مناسبی برای تجهیزات و ساختمانها محسوب میشوند [۱۹].

———————————————–

محصولات شرکتهای خارجی

- نام شرکت: Nanophyll

کشور: کانادا

نام محصول: PFAPhyll: Heat exchanger coating

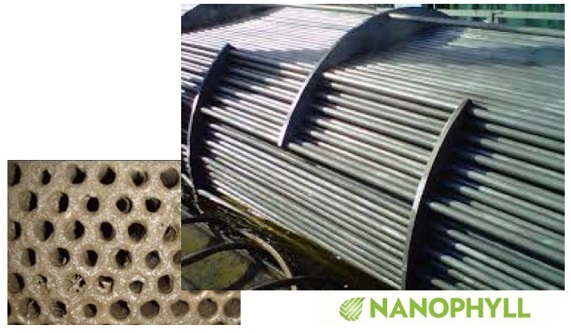

شکل ۸. مبدل حرارتی با پوشش آنتیفولینگ PFAPhyll

شکل ۸. مبدل حرارتی با پوشش آنتیفولینگ PFAPhyll

شرکت Nanophyll توسعهدهنده و سازنده PFAPhyll با تمرکز خاص روی خواص آنتیفولینگ و ضدخوردگی است. این پوشش برای مبدلهای حرارتی بهمنظور مقاومت در برابر محیطهای شدیداً خورنده در دماهای بالای ۳۰۰ درجه سانتیگراد کاربرد دارد همچنین دارای خواص فوقالعاده آنتیفولینگ است. علاوهبر آن، این محصول رسانایی گرمایی بالایی دارد که برای استفاده در مبدلهای حرارتی بسیار مناسب است.

خصوصیات محصول:

- رسانایی گرمایی خیلی خوب

- صاف بودن بسیار عالی سطح (بدون سوراخهای ریز)

- خواص مکانیکی خوب (سختی، مقاومت، چسبندگی)

- چسبندگی عالی روی سطح فلزی (فولاد ضدزنگ و آلومینیوم)

- مقاومت بسیار بالا در برابر خوردگی (۱۵۰۰ ساعت در ۸۰ درصد سولفوریک اسید تحت شرایط گرم/سردکننده چرخشی) تا ۳۰۰ درجه سانتیگراد

وبسایت: http://www.nanophyll.ca

- نام شرکت: Fujian Ruisen New Materials

کشور: چین

نام محصول: Anti-Algae Fouling Coatings

این محصول، مناسب برای جلوگیری از رشد و رسوب جلبکها روی تاسیسات آبی است.

خصوصیات محصول:

شکل ۹. محصول شرکت Fujian Ruisen

شکل ۹. محصول شرکت Fujian Ruisen

- مقاوم در برابر رشد جلبک

وبسایت: http://www.rssilicones.com

—————————–

پینوشت:

- Anti-Fouling

- biofouling

- nano grade

- super lattic

- Thin films

- nano composite coatings

- mesh

- Self-cleaning

- Anti-fingerprint

- Easy-to-clean

- Anti-microbial

—————————————————————————-

مراجع

- http://www.marineinsight.com/tech/4-types-of-anti-fouling-systems-used-on-board-ships-to-prevent-marine-growth/

- http://kimiafanavar.com/portfolios

- دانشنامه رشد.بازبینیشده در ۷ اکتبر ۲۰۱۳.

- http://finrotak.com/fa

- http://www.sciencedirect.com/science/article/pii/S1878535213002207

- http://www.grandviewresearch.com/press-release/global-nanocoatings-market

- http://www.selectnano.info/service/index.php?option=com_content&view=article&id=192&Itemid=65

- http://www.dorsa.ir/article

- http://www.coatingsworld.com/issues/2016-10-01/view_features/advances-in-antifouling-coatings-technology/

- https://www.nature.com/articles/srep25414

- http://pubs.rsc.org/-/content/articlepdf/2017/ra/c7ra02501g

- http://irannano.org/filereader.php?p1=main_41431398e519cb214df7fe6cf165f949.pdf&p2=paper&p3=1&p4=1

- Mueller-Steinhagen and A.P. Watkinson, “Fouling of Heat Exchanger–New Approaches to Solve Old Problem”, Heat Transfer Engineering, 26(2), 2005.

- Xu Zhi-Ming, ZHANG Zhong-Bin, and YANG Shan-Rang, “Costs due to utility fouling in China”, ECI Engineering Conferences International Symposium Series, Heat Exchanger Fouling and Cleaning VII, July 1–6, 2007 – Tomar, Portugal.

- Publication number: EP2786085 A1

- Publication number: CN105115349 A

- Publication number: WO2015160764 A1

- Publication number: WO2016182491 A1

- Publication number: CN104610788 A

———————————————————————

تهیه و تنظیم:

- گروه ترویج صنعتی در حوزه نفت، گاز، پالایش و پتروشیمی

- سید آرین مرتضوی، محمدرضا بسکابادی، علی طالبیان

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================