یکی از روشهای لایه نشانی، روش رسوب دهی بخار شیمیایی (CVD[1]) است. این روش بر مبنای تجزیه و یا واکنشهای شیمیایی از واکنشگرهای گازی در یک محیط فعال شده (گرما، نور و پلاسما) برای ایجاد یک پوشش جامد پایدار میباشد.

- معرفی:

با این روش میتوان موادی در مقیاس نانومتری و با خلوص بالا به صورت تک لایه، چند لایه، کامپوزیت نانو ساختار و پوششهایی با کنترل ابعادی بسیار عالی و ساختار یکنواخت در فشارهای پایین تولید کرد.

- تاریخچه:

نخستین استفاده از روشهای پوششدهی در سال 1880 به منظور تولید لامپهای تزیینی برای تقویت استحکام رشتهها با پوشش کربنی یا فلزی بود. در همان دهه تعدادی از اختراعات مربوط به پوششدهی ثبت شد. در50 سال بعد پوشش دهی با رشد کمی و در راستای استفاده بیشتر در جهت تولید فلزات خلوص بالا مقاوم مانند تانتالیوم و تیانیوم و زیرکونیم محدود شد. در پایان جنگ جهانی دوم به محض اینکه محققان متوجه محسنات روش پوشش دهی، برای تولید پوششها و شکلهای آزاد شدند، به سرعت توسعه یافت. تاریخهای مهم دیگری در توسعه پوشش دهی در جهان وجود دارد که به شرح زیر است:

سال 1960 برای نخستین بار روش رسوب دهی بخار شیمیایی (CVD) به شکل امروزی آنها معرفی شد و برای ساخت نیمه هادیها، پوششهای کاربیدی (TCI) بر روی ابزار تراشکاری و پوششهای تنگستنی مورد استفاده قرار گرفت. تا اینکه در سال 1963 رسوب دهی بخار شیمیایی با کمک پلاسما در الکترودها به کار گرفته شد. سال 1968 برای نخستین بار در صنعت از کاربید سمانته شده پوشش داده شده با روش CVD استفاده شد. در سال 1980 پوششهای الماسی با استفاده از CVD معرفی شدند. 1990 استفاده از CVD در رسوب فلزات آلی بر روی سرامیک و فلزات ([2]MOCVD) به سرعت گسترش یافت. در همان سال روش رسوب دهی بخار شیمیایی در تولید ابزارهای اپتیکی و فوتوالکتریک مورد توجه قرار گرفت. امروزه با گذشت بیش از یک قرن، برای گسترش و بهبود روشهای رسوب دهی شیمیایی و به کارگیری آن در صنعت تلاشهایی مستمر صورت گرفته است ]1[

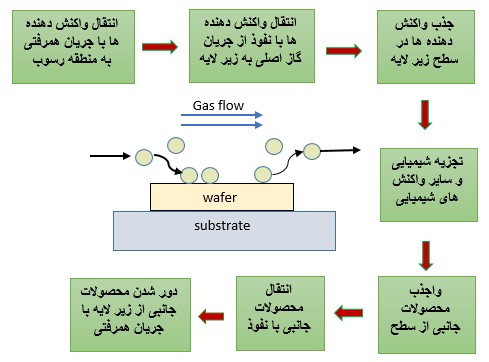

- مکانیسم رسوب دهی شیمیایی بخار: به طور کلی این فرایند شامل ورود گازهای واکنش دهنده به داخل راکتور، نفوذ گازها از محفظه، تماس گازها با سطح زیر لایه، نشست گاز بر روی زیر لایه و نفوذ محصولات جانبی واکنش از طریق لایه نشانی است که تمامی این مراحل در دمای بالا و فشار کم به خوبی انجام می گیرد. بنابراین این فرایند باعث ایجاد یک لایه نازک توسط واکنش شیمیایی و رسوب دهی لایه جامد بر روی بستر می شود]2[

شکل (1) مکانیسم رسوب دهی بخار شیمیایی

شکل (1) مکانیسم رسوب دهی بخار شیمیایی

- مزایا و معایب عمومی روش CVD :

لایه نشانی بخار شیمیایی، یکی از مهمترین روشهای پوششدهی است که امروزه با توجه به مزایا و معایبی که دارد، کاربردهای آن در حوزه صنعتی بسیار گسترده شده است. در ادامه به طور مختصر مزایا و معایب این روش شرح داده میشود:

مزایا:

- سرعت لایه نشانی نسبتا بالاست (10 تا 100 نانومتر بر ثانیه)

- چسبندگی آن نسبت به روش فیزیکی بهتر است.

- فرایند در فشار معمول میتوان کنترل کرد.

- این روش برای لایه نشانی چند لایهای، بسیار مناسب است.

- با توجه به ماهیت واکنشها، لایه نشانی بر روی زیر لایههای حفره دار(فوم نیکل) هم به خوبی قابل انجام است و ضخامت لایه یکنواخت و مستقل از شکل بستر است.

- مورفولوژی سطح و جهتدهی رسوب و ساختار بلوری را میتواند کنترل کند.

معایب:

- امکان برورز واکنشهای ناخواسته در آن روش وجود دارد که گاهی ممکن است اشکالات جدی در لایهنشانی و یا داخل راکتور به وجود آید.

- امکان وجود خطر انفجار در راکتور وجود دارد.

- کنترل پارامترهای ترمودینامیکی (فشار، دما، تعداد ذرات ورودی) در این روش بسیار سخت است.

- کنترل واکنشها و در نتیجه کنترل یکنواختی در این روش بسیار مشکل است.

- با توجه به اینکه بیشتر واکنشهای به درجه حرارت بالا نیاز دارد که این موضوع موجب تنش حرارتی بر روی لایه و زیرلایه میشود.

- اکثر مواد واکنشدهنده گران هستند.

کاربرد:

- رسوب دهی شیمیایی بخار در تولید نانو ساختارهای نیمه هادی استفاده میشود.

- در رسوب فیلمهای گوناگون نظیر تیتانیوم نیترید، ژرمانیوم، سیلیکون نیترید و…

- سنتز گرافن تک لایه، گرافن فوم

- در فرایند پوششدهی قطعات مختلف در جهت بهبود خواص نوری، الکتریکی، گرمایی، مکانیکی

- ایجاد مقاومت در مقابل خوردگی در فیلمهای پوشش داده شده است]3،4.[

- انواع روشهای رسوبدهی شیمیایی بخار :

به منظور تشکیل لایه نازک از پیش مادههای مختلف از روشهای متفاوتی مانند گرما، پلاسما، لیزر و فوتون و… استفاده میشود که به اختصار در زیر توضیح داده میشود.

- رسوبدهی شیمیایی بخار گرمایی: در این فرایند از انرژی گرمایی برای کمک به آغاز واکنشهای گازی استفاده میشود، بدین گونه که گازهای واکنش دهنده به راکتور انتقال یافته و زیرلایه برای افزایش بازدهی لایهنشانی گرم میشود. همچنین این فرایند سبب حذف آلودگیها و ناخالصیهای موجود بر روی سطح نمونه و داخل لوله مرکزی میشود.

- رسوبدهی شیمیایی بخار براساس فشار:

الف) رسوبدهی شیمیایی بخار در فشار اتمسفری[3] (APCVD): این نوع از رسوبدهی میتواند در دمای بالا یا پایین مورد استفاده قرار گیرد. پوشش فلزی سخت مانند کاربید تیتانیوم و نیترید تیتانیوم و گرافن فوم معمولا در دمای بالا تولید میشود. تشکیل بسیاری از لایههای نازک مانند SiO2 نیز در دمای پایین صورت میگیرد. این روش به علت نرخ پایین رسوبدهی دچار چالشهایی همانند عدم یکنواختی ضخامت، پوششدهی نامناسب سطوح غیر مسطح، آلودگی و وجود نواقص حفرهای میشود.

ب)رسوبدهی شیمیایی بخار در فشار پایین [4] (LPCVD): فرایند در محدوده فشار بین1 تا 10 میلیتور، انجام میگیرد. در فشار پایین، غلظت بیشتری از گاز متراکم میشود و مقادیر بیشتری از گاز به زیر لایه نفوذ میکند و به دلیل کاهش واکنشهای ناخواسته در فشار پایین، نواقص کمتری به وجود میآید. همچنین میزان پوششدهی یکنواختتر و ضخامت لایه در سطوح غیر مسطح بیشتر خواهد بود. این فرایند به دمای بالا وابستگی دارد.

ج) رسوبدهی شیمیایی بخار فشار خیلی کم یا خلا خیلی بالا [5](UHVCVD): فشار راکتور در این روش در نزدیکی تور است. در تهیه انواع ساختارهای نانو بلوری و ویفرهای چند لایه و فیلمهای اپیتکسیال با کیفیت بالا نظیر ژرمانیوم، سیلیکون استفاده می شود. به طور عمده از این فرایند در صنایع نیمه هادی برای رسوب فیلمهای نازک نظیر GaAs روی سیلیکون کاربرد دارد. همچنین در دمای پایین برای تهیه ترانزیستورهای فیلم نازک مورد استفاده در دیودهای PIN به کار گرفته میشود.

- رسوبدهی شیمیایی بخار آلی فلزی(MOCVD): در این فرایند از مواد آلی-فلزی نظیر تانتالیوم اتوکسیدTa(OC2H5)5) ) و تترادی متیل آمینوتیتانیوم (TDMAT) برای تولید روکشهایی از جنس اکسید تیتانیوم (TiO2) و برای تهیه نیترید تیتانیم (TiN) استفاده میشود. واکنش دهندهها در دمای نسبتا پایین فرار هستند. در این روش میتوان لایههای نازک اپیتکسیال با کیفیت بالایی در مقیاس نانو ایجاد کرد.

- رسوبدهی شیمیایی بخار پلاسمایی[6](PECVD): این روش به با استفاده از پلاسما در دما و فشار پایین کیفیت لایه نازک را بهبود میبخشد و به یکنواختی پوشش کمک میکند. استفاده از دمای پایین در ساخت نیمه هادیها ضروری است. به عنوان مثال کاربید تیتانیوم که به صورت نرمال زیر 1200 درجه سانتی گراد تشکیل نمیشود پلاسما امکان تولید در دمای 700 درجه سانتی گراد را فراهم میکند. این روش در فشار 5 تا 50 میلی تور باعث میشود یون ها با انرژی کمتری به زیر لایه برخورد کنند بنابراین نواقص روی زیر لایه کاهش مییابد.

- رسوبدهی شیمیایی بخار لایه اتمی[7](ALCVD): در این روش دو ماده اولیه به طور متناوب داخل محفظه واکنش وارد میشوند، بدین ترتیب که ابتدا یکی از مواد در غیاب ماده دوم روی سطی که رسوب روی آن ایجاد میشود، جذب میشود. سپس ماده دوم به محیط اضافه میشود و واکنش انجام میپذیرد. ضخامت فیلم با مقدار ماده ورودی به محفظه واکنش کنترل می شود و امکان کنترل دقیق ضخامت فیلم و یک شکل بودن آن وجود دارد.

- رسوبدهی شیمیایی بخار فوتونی[8](PICVD): این روش به کمک تحریکات فوتونی (نور(UV بر روی واکنشهای شیمیایی آغاز میشود]5،6.[

- مزایا و معیاب و کاربرد روش های مختلف CVD:

جدول (1)، به صورت خلاصه مزایا، معایب و کاربرد روشهای مختلف رسوبدهی بخار شیمیایی را شرح میدهد:

| APCVD | LPCVD | MOCVD | PECVD | UHVCVD | |

| مزایا | ساده، نرخ رسوب گذاری بالا، ارزان | یکنواختی عالی، خلوص بالا | قابل استفاده برای فلزات، نیمه رساناها و دی الکتریک ها | دمای کم برای انجام لایه نشانی، چسبندگی بالا | کیفیت بالای فیلم، دمای پایین |

| یکنواختی کمتر،خواص کمتر | نرخ رسوب گذاری پایین | بسیار سمی، گران قیمت | پلاسما گاهی باعث تخریب لایه و نمونه می شود | دشواری کنترل خلا و فشار پایین | |

| کاربرد | لایه های اکسیدی ضخیم | لایه نشانی دی الکتریک ها، پلی سیلیکن، گرافن فوم | ساخت LED، دیود لیزرها، نیمرساناها | لایه نشانی دی الکتریک | در صنایع نیمه هادی، تهیه ترانزیستورهای فیلم نازک، گرافن |

جدول (1)

- رسوب دهی بخار شیمیایی با فوتون همانند رسوبدهی پلاسمایی است با این تفاوت که در روش پلاسمایی از تشعشعات UV قویتری استفاده شده است.

- شرکتهای تولید کننده خارجی:

- شرکت Applied Materials [9]

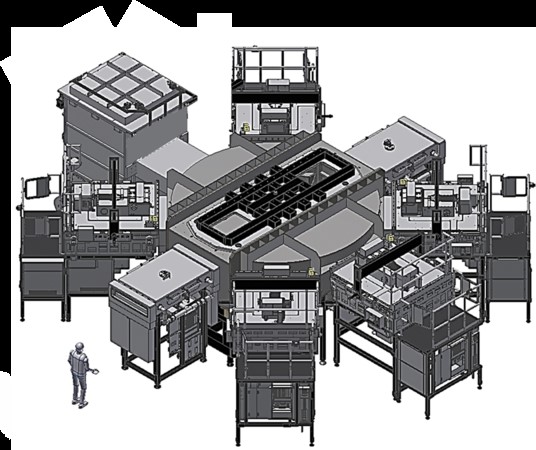

- این شرکت سیستم AKT 55KS PECVD با دقت بالایی به رسوبدهی بخار با پلاسما بر روی زیر لایههایی در ابعاد 2200mm*2500mm فرایند رسوب دهی را انجام میدهد. این وسیله میتواند بین ترانزیستورهای اکسید فلزی (MO) با یک سیلیکون اکسید (SiO2) از قبل تهیه شده پیوند برقرار کند. این فرایند موجب به حداقل رساندن ناخالصیهای هیدروژنی برای بهبود پایداری ترانزیستور در دراز مدت و بهینه سازی عملکرد صفحه نمایش میشود. سیستم AKT-55KS PECVD میتواند با کنترل یکنواختی لایه نشانی ذرات، نمایشگرهای MO با کیفیت بالا را تولید انبوه کند.

شکل (2) سیستم [7] AKT-55KS PECVD

شکل (2) سیستم [7] AKT-55KS PECVD

- سیستم Enflexor™ Gen 6H PECVD با استفاده از پلاسما در CVD و نگهداری فیلمهای نازک، زمینه فناوری [10]OLED انعطافپذیر را فراهم میکند. این سیستم طیف وسیعی از فیلمهای حائل و فناوری پوششدهی در یک فرایند سیستم را فراهم میکند. همچنین به راحتی توانایی تولید انبوه سایر ابزارهای OLED را دارد.

شکل (3) سیستم Enflexor™ Gen 6H PECVD ]7[

شکل (3) سیستم Enflexor™ Gen 6H PECVD ]7[

- شرکت CVD Equipment Corporation[11]

- Atmospheric Pressure CVD Systems (APCVD) :

این شرکت اغلب به صورت انلاین یا افلاین سیستمهای APCVD CVDgCoat™ که برای قرار دادن یک لایه مواد با ضخامتی به طور میانگین چندین میکرومتر بر روی ویفرها و یا انواع دیگر زیر لایهها و برای رشد فیلمهای اپتیکسیالهای سیسلسیوم، نیمه هادیهای ترکیب شده، SiO2، پوششهای ضد انعکاس[12] (AR) ، پوششهای اکسیدی رسانای شفاف مانند (TCO) و به عنوان فرایندی برای بهبود عملکرد و عمر ابزار و تیغههای توربینی استفاده میشود.

شکل (4) سیستم APCVD CVDgCoat™ ]8[

شکل (4) سیستم APCVD CVDgCoat™ ]8[

- :Low Pressure CVD Systems (LPCVD)

این سیستم میتواند به طور یکنواخت بسیاری از مواد با فیلم نازک از جمله سیلیکون کاربید، نیترید، اکسیدها، پلی و اپی سیلیکون، اکسیدهای رسانایی شفاف، گرافن، فیلمهای اپتیکل Si/SiGe، فیلمهای فلزی و سرامیکی و… این سیستم برای سنتز نانو مواد از جمله نانو لولههای کربنی، گرافن، نانوسیمهای نیمه هادی و کریستالهای دو بعدی مانند نیترید بور و دی سولفید مولیبدن استفاده میشود. پوششهای LPCVD دارای یکنواختی بالا، خلوص بالا و پوششهای چند مرحله ای خوبی است. بسته به نیاز فرایند، سیستم LPCVD این شرکت توانایی ایجاد خلا بر اساس نوع ماده سنتز شونده و فشاری قابل تنظیم دارد. سیستم خلا به یک سیستم کنترل مرکزی و امنی متصل میشود.

شکل (5) LPCVD شرکت Equipment Corporation ]8[

شکل (5) LPCVD شرکت Equipment Corporation ]8[

- Metal Organic CVD Systems (MOCVD):

سیستم MOCVD این شرکت توانایی قرار دادن لایههای ترکیب مورد نظر را بر روی بستری مناسب با ترکیب را دارد و به وسیلهی نرم افزار میزان جریان (گاز) عبوری را کنترل میکند. در نتیجه تعداد لایهها با دقت بشتری کنترل میشود. همچنین قابلیت استفاده از ویفرهایی که توسط خود کاربر طراحی شده است را دارد. دما و مقدار پیش مادهها و گازهای وروردی همراه با چرخش بستر در طول فرایند رسوب تحت کنترل است و رسوب گذاری یکنواختی را فراهم میکند. در سیستم میتوان مواد شیمیایی سمی را قرار داد. وجود قفل در محفظه مانع از ورود آلودگی به محفظه میشود. سیستم کنترلی CVDWinPrC™ به صورت خودکار دادهها را وارد میکند و به صورت گرافیکی مقادیر وابسته به زمان را نمایش میدهد. همچنین کاربر میتواند مقادیر پیش فرض را تغییر دهد و دستور عمل جدیدی را وارد کند و نمایش زمان واقعی و دادههای ذخیره را میتوان مشاهده کرد.

شکل (6) سیستم MOCVD ]8[

شکل (6) سیستم MOCVD ]8[

- EasyTube® PECVD

در این شرکت سیستم PECVD برای کاربردهای صنعتی طراحی و ساخته شده است. این سیستم از طریق نام تجاری FirstNano® و برند R&D تولید میشود.

EasyTube® 2000 یک سیستم کوچک برای اندازه ویفر تا 4 اینچ است. در حالی که EasyTube® 3000 میتواند یک ویفر تا 6 اینچ را پردازش کند.

شکل (7) EasyTube® PECVD ]8[

شکل (7) EasyTube® PECVD ]8[

- Ultra-High Vacuum Multi-Chamber Cluster Tool Systems (UHVCVD) :

سیستم رسوبدهی بخار شیمیایی خلا فوق بالا (UHVCVD) شرکت CVD Equipment به صورت اتوماتیک ویفرهایی با قطر 1-200 mm در دمای 900 در جه سانتی گراد کنترل میکند. سیستم شامل یک قفل بار و لوله ی رسوب است. محفظهی بار قفل دارای رباتی است که ویفر 200 میلیمتر بین قفل و لوله حرکت میدهد؛ این باعث میشود میزان انتقال جو محیطی به لوله به حداقل برسد. سیستم لوله خلا با فشار کمتر از 10 mTorr طراحی شده است. قادر به تمیز کردن لوله در فشار کمتر از تور و تمیز کردن قفل بار در فشار کمتر از در دمای اتاق بدون جریان گاز است.

سیستم گرمایشی این شرکت دارای گرمایشی یکنواخت و دقیق در هر دو جهت شعاعی و محوری است. سیستم گرماده ای سه گانه به حداکثر دمای 900 درجه سانتی گراد در یک سطح مسطح به صورت طولانی مدت و سریع میرسد. ( با خطای درجه سانتیگراد) .

سیستم گاز که در مجاورت وروردی گاز محفظه برای اتصال بین اجزای و محوطه محفظه فرایند قرار دارد. تا ورود گاز سریع انجام گیرد. یک محفظه انتقال خلا بالا برای ویفر در محفظه فرایند تحت فشار جزئی H2 فراهم شده است. از این سیستم برای رسوب کم از فیلمهای سیلیکون و ژرمانیوم سیلیکون که در آن تغییرات ناگهانی ترکیب مورد نیاز است استفاده میشود.

شکل (8) UHVCVD شرکت CVD Equipment ]8[

شکل (8) UHVCVD شرکت CVD Equipment ]8[

- شرکت [13]Veeco Instruments Inc

- TurboDisc K475i As/P MOCVD System :

سیستم جدید شرکت Veeco با نام K475i دارای طراحی جدید راکتور با تکنولوژیUniform FlowFlange™ است، بهترین راکتور صنعتی برای تولید LEDهای قرمز،نارنجی، زرد و سلولهای خورشیدی چند منظوره ((lll-V، دیودهای لیزری و ترانزیستوها است، همچنین توانایی تولید ویفرهایی لایه نازک با یکنواختی بسیار بالا، فرایند تکرار پذیری درون ویفر و بالاترین بهرهوری صنعتی به علت اتوماسیون کامل دارد. در ضمن پلت فرم تولیدی ثبت شده، کمترین هزینه مالکیت را فراهم میکند.

شکل (9) TurboDisc K475i As/P MOCVD System ]9[

شکل (9) TurboDisc K475i As/P MOCVD System ]9[

- سیستم Veeco’s Propel™ Power GaN MOCVD :

سیستم Veeco’s Propel™ Power GaN MOCVD به طور خاص برای صنعت الکترونیک قدرت طراحی شده است. این دارای جایگاه راکتور واحدی برای ویفراست که قادر به پردازش ویفر هایی با قطر 6 و 8 اینچی است. راکتور تک ویفره براساس طراحی TurboDisc® با تکنولوژی پیشرفته از جمله فناوریهای جدید IsoFlange™ و SymmHeat™ است. جریان همگن با مشخصات دمایی یکنواخت را در سرتاسر ویفر ایجاد میکند. از ویژگیهای این دستگاه میتوان یکنواختی عالی فیلم و نقص ساختاری کم، تولید در حجم زیاد، طراحی مطابق با اندازه و مقیاس ویفر برای سهولت در نگه داری و پیکربندی و بهره برداری میتوان نام برد.

شکل (10) Veeco’s Propel™ Power GaN MOCVD ]9[

شکل (10) Veeco’s Propel™ Power GaN MOCVD ]9[

- شرکت [14]furnace-tech :

- CVD :

در شرکت furnace-tech سیستم CVD با ویفرهای نیمه هادی یا سلول های خورشیدی طراحی شده است. سیستم کوره توسط نور هالوژن در اطراف لوله به حداکثر دمای میرسد و سیستم را گرم میکند. نرخ گرمایش حداکثر 300 (با دقت درجه سانتی گراد) است. از جمله ویژگیهای آن میتوان دمای یکنواخت، کنترل خودکار PLD از طریق کنترل قدرت SCR و محافظ در دماهای بالا، زنگ خطر و اتاق کشویی برای خنک کردن سریع ویفر نام برد. در سیستم لوازم جانبی همانند لوله کوارتزی برای دمای 1200 درجه سانتی گراد، فلنج خلا 1 قطعه، کلید آلن 4 قطعه، قرار دارد. از این کمپانی میتوان سیستم سنجش خلا دیجیتالی و پمپ خلا را به صورت اختیاری سفارش دهید و در سیستم تعبیه کنید.

شکل(11) سیستم CVD (I) شرکت furnace-tech ]10[

- CVD Kejia :

سری جدید کورههای لوله ای با نام Kejia برای عملیات حرارتی انواع مواد تحت شرایط هوایی و خلا و یا گازهای دیگر طراحی شده است. این سیستم با استفاده از آلومینا با خواص بالا یا لوله کوارتز به عنوان لوله کوره می تواند سریع خنک شود. ساختار افقی باعث میشود گاز به آرامی و به طور یکنواخت بر روی نمونه انتشار یابد. این سیستم برای مواد پودری و ویفرهای نیمه هادی تحت شرایط خلا و یا سایر گازها استفاده میشود. دمای کوره توسط یک کنترل هوشمند به حداکثر دمایی 1400 درجه سانتی گراد و حداکثر دمای عملیاتی 1600 درجه سانتی گراد ( با دقت درجه سانتی گراد) کنترل میشود. دارای پوشش دو لایه از فولاد و سیستم دو فن خنک کننده (نگهداری سیستم در درجه حرارت کمتر از 60 درجه سانتی گراد) است. از یک عایق فیبر و یه عایق با خلوص بالا جهت صرفه جویی در انرژی استفاده شده است. توان این سیستم در 30 یا50 وات قابل کنترل است. کنترل اتوماتیک PID از طریق زاوبه فاز محدود کننده مقاومت را خاموش میکند. شکل (12)CVD Kejia ]10[

شکل (12)CVD Kejia ]10[

- CVD System:

این سیستم یک ابزار ایده ال و مقرون به صرفه برای پوشاندن فیلمهای نازک یا تولید نانوسیم از حالت گاز به حالت جامد تحت دمای 800 تا 1600 درجه سانتی گراد است. حداکثر درجه حرارت کوره 1400 درجه سانتیگراد، حداکثر دمای عملیاتی 1600 درجه سانتی گراد و طول منطقه داغ 300 یا 440 میلیمتر است. سیستم پیکر بندی افقی، ساختاری کم حجم با مصرف کم، قطر بیرونی لوله تا 100 میلی متر و دو فن خنک کننده در اطراف همراه با کنترل PID دارد. همچنین میتوان از این کمپانی سیستم پمپ خلا و سنجش خلا دیجیتالی به صورت اختیاری سفارش داد.

شکل (13) سیستم CVD (II) شرکت furnace-tech ]10[

شکل (13) سیستم CVD (II) شرکت furnace-tech ]10[

- PECVD System :

این کوره یک کوره ایده ال و مقرون به صرفه برای تهیه فیلمهای نازک و یا رشد نانوسیم از حالت گازی به جامد است. سیستم دارای جریان گاز با مخزن مخلوط گاز، پمپ مکانیکی با کیفیت بالا، لوله با قطر بیرونی تا 100 میلی متر، پیکر بندی افقی، ساختار کم حجم و کم مصرف، دو فن خنک کننده در اطراف و کنترل اتوماتیک PID است. حداکثر درجه حرارت 1400 درجه سانتی گراد، و حداکثر دمای عملیاتی 1600 درجه سانتیگراد، طول منطقه داغ ، 400، 300 یا 440 میلیمتر میباشد، در ضمن میتوان از این کمپانی سیستم پمپ خلا و سنجش خلا دیجیتالی به صورت اختیاری سفارش داد.

شکل (14) سیستم PECVD شرکت furnace-tech ]10[

شکل (14) سیستم PECVD شرکت furnace-tech ]10[

- شرکت ULVAC[15]

- CVD مدل CC-200/400:

CVD مدل CC-200/400 یک سیستم جمع و جور برای استفاده آسان در زمینهی R&D و تولید طراحی شده است. از جمله ویژگیهای مهم این سیستم عبارتند از: پردازش پلاسما با چگالی بالا 27.12 مگا هرتز، تمیز کردن محفظه دستگاه توسط پلاسمای CF4+O2، قابلیت استفاده از بسترهایی با اندازه مختلف ( ابعاد میکرومتری و نانو متری) را میتوان نام برد. در تهیه باطریهای خورشیدی و سیستمهای اپتیکی و الکتریکی مورد استفاده قرار میگیرد.

شکل (15) CVD مدل CC-200/400 ]11[

شکل (15) CVD مدل CC-200/400 ]11[

- PECVD مدل CME-200E/400:

PECVD مدل CME-200E/400 مناسبترین مدل در سری مدلهای PECVD تولیدی برای رسوبگذاری فیلمهای سیلیسیم است. حداکثر ابعاد زیر لایه در این سیستم با دو مدل CME-200Eو CME-400 به ترتیب 200×200 میلیمتر و 300×300 میلیمتر میباشد. از جمله ویژگیهای دستگاه میتوان به موارد زیر اشاره کرد:

پردازش پلاسما با چگالی بالا همراه با منبع تغذیه با فرکانس بالای 27.12 مگا هرتز، تمیز کردن محفظه با پلاسما NF3+Ar، پشتیبانی از رسوبگذاری در دمای پایین است.

شکل (16) CME-200E/400 ]11[

شکل (16) CME-200E/400 ]11[

- دستگاه ETP CVD :

دستگاه ETP CVD یک سیستم پلاسمای گرمایی با مدل ULGLAZE است که برای پوشش دادن خراشها و ایجاد مقاومت در برای سایش و خوردگی روی پلی کربنات با استفاده از مونومر و واکنشهای اکسیدی مورد استفاده قرار میگیرد. در این سیستم فرایند لایه نشانی لایه نازک با دمای کم و با سرعت پوششدهی 30 برابر پوشش دهی RF-PECVD صورت میگیرد. از این دستگاه میتوان در صنعت خودروسازی و برای شیشههای خودرو که حاوی پلی کربنات (به استثنای شیشه جلو اتومبیل) استفاده کرد.

شکل (17) دستگاه ETP CVD مدل ULGLAZE ]11[

شکل (17) دستگاه ETP CVD مدل ULGLAZE ]11[

- شرکت [16]AIXTRON

- PECVD:

شرکت AIXTRON، سیستم PECVD جهت تولید نانولولههای کربنی و گرافن با مشخصات فنی زیر تولید میکند:

این سیستم دارای دو مدل زیر است:

- مدل BM Pro: این مدل دارای 10 کانال گازی برای انتخاب منبع گاز گسترده همراه با توزیع گاز یکنواخت، حداکثر درجه حرارت 1050 درجه سانتی گراد، سرعت بالا رفتن دما حداکثر 300 ، سیستم ایمنی و دوربین پردازش مجتمع است. کنترل فرایند به صورت اتوماتیک و با دستور عمل ثابت انجام میگیرد. ابعاد بستر قابل تنظیم 4 ،6، 8 اینچ است. این مدل در سنتز گرافن و نانو لولههای کربنی با کیفیت بالا بر روی زیر لایه فویلی و ویفرها کاربرد دارد[12].

- مدل BM NOVO : این مدل دارای دیواره سرد ( برای پلاسما)، سیستم Glove box (برای مواد حساس و جهت ایجاد حداکثر ایمنی)، حداکثر دمای 1050 درجه سانتی گراد، 10 منبع گاز، سیستم ایمنی، کنترل فرایند به صورت اتوماتیک و با دستور عمل ثابت، پمپ توربو و اندازه جایگاه بستر حداکثر 4 اینچ است. این سیستم رسوبدهی برای سنتز نانو مواد دو بعدی، به صورت یکنواخت بر روی ویفر و زیر لایه فویلی به کار میرود.

شکل (18) سیستم PECVD مدل BM NOVO ]12[

شکل (18) سیستم PECVD مدل BM NOVO ]12[

- شرکت Denton vacuum [17]

- Voyager (PECVD):

شرکتDenton vacuum ، تولیدکننده سیستم Voyager که یک دستگاه رسوبدهی بخار شیمیایی همراه با پلاسما (PECVD ) است، که جهت تولید صنعتی الماس مصنوعی (DLC) با ویژگیهای مکانیکی و الکتریکی و تریبولوژیکی قابل تنظیم و قطعات سه بعدی به عنوان مثال لنزهای نوری و لایهنشانی لایه نازک همانند ویفرهای سیلکونی مورد استفاده قرار میگیرد. این سیستم دارای سیستم کنترل Denton است که امکان کنترل خودکار و کنترل دستی را فراهم میکند.

شکل (19) سیستم Voyager (PECVD) ]13[

شکل (19) سیستم Voyager (PECVD) ]13[

- شرکت Oxford Instruments[18]

- :Plasma Pro 80 PECVD

Plasma Pro 80 یک سیستم کوچک جهت تولید در حجم کم است. طراحی آن به گونه ایست که اجازه میدهد ویفر با حداکثر ابعاد (نمونه 200 میلیمتر) به راحتی قرار گیری و برداشته و میزان اچ به خوبی کنترل شود، درجه حرارت به صورت یکنواخت و ارزان قیمت است.

شکل (20) Plasma Pro 80 PECVD ]14[

شکل (20) Plasma Pro 80 PECVD ]14[

- Plasma Pro 100 PECVD :

این سیستم با قابلیت سنتز لایههایی با کیفیت و یکنواخت عالی، سرعت لایه نشانی بالا بر روی فیلمها، جایگیری ویفرها با ابعاد مختلف (حداکثر 200 میلی متر)، حداکثر دما 1200 درجه سانتی گراد طراحی شده است. قادر به کنترل میزان رسوبدهی شیمیایی، نقصها و ویژگیهای الکتریکی است. ارزان قیمت میباشد.

شکل (21) Plasma Pro 100 PECVD ]14[

شکل (21) Plasma Pro 100 PECVD ]14[

- :Plasma pro 800

Plasma pro 800 سیستمی جمع و جور با کنترل درجه حرارت بستر و فرایند عالی، برای فرایندهایی با ویفرهای بزرگ در ابعاد 300 میلی طراحی شده است.

شکل (22) Plasma pro 800 ]14[

شکل (22) Plasma pro 800 ]14[

- Plasma pro 1000:

شرکت Oxford Instruments ، Plasma pro 1000 با جایگاههای به صورت دستهای و محلهای تولید و رسوبگذاری بزرگ، قفل بار خلا و قفل بار همراه با حداکثر سه اتاقک، توان بالا، کیفیت و عملکرد بالا و کم هزینه طراحی کرده است.

شکل (23) Plasma pro 1000 ]14[

شکل (23) Plasma pro 1000 ]14[

جدول (2)، به طور مختصر مشخصات دستگاههای رسوب دهی بخار شیمیایی خارجی را شرح می دهد:

| نام شرکت | مدلها و مشخصات تجهیزات تولیدی شرکت خارجی | وب سایت | |||||||

| Applied Materials | AKT 55KS PECVD | Enflexor™ Gen 6H PECVD | www.appliedmaterials.com

|

||||||

| 1-رسوبدهی با پلاسما

2-ابعاد زیرلایه 2200mm*2500 mm 3-دقت بالا 4-کاهش ناخالصیهای هیدروژنی در جهت بهبود ترانزیستور 5- کنترل یکنواخت لایه نشانی 6-تولید انبوه نمایشگر MO (ترانزیستور اکسید فلزی) با کیفیت بالا |

1-رسوبدهی با پلاسما

2-مورد استفاده درتولید انبوه فیلمهای نازک OLED انعطاف پذیر

|

||||||||

| CVD Equipment Corporation | APCVD CVDgCoat™ | LPCVD | |||||||

| 1-لایه نشانی به ضخامت چندین میکرون

2-مورد استفاده در * پوششهای ضد انعکاس(AR) *پوشش اکسیدی رسانای شفاف *سنتز نیمههادیهای ترکیب شده *بهبود عملکرد و عمرتیغه توربینی |

1-لایه نشانی با خلوص و یکنواختی بالا 2-توانایی ایجاد خلا و فشار قابل تنظیم 3-مورد استفاده در سنتز یکنواخت فیلمهای نازک( اکسیدرسانای شفاف، سیلیکون کاربیدو..) سنتز نانومواد (نانولوله کربنی،گرافن، نانوسیم و…) |

||||||||

| MOCVD | EasyTube® PECVD | UHVCVD | |||||||

| 1-کنترل میزان جریان (گاز) عبوری با نرم افزار

2-کنترل دقیق تعداد لایهها و چرخش بستر 3-رسوبگذاری یکنواخت 4-لایهنشانی مواد سمی 5-حفظ محیط از الودگی توسط قفل مخصوص 6-دارای سیستم CVD Win Pre جهت وارد کردن خودکار دادهها و دستورعمل جدید 7-نمایشگر زمان و دادههای ذخیره شده

|

EasyTube® 2000 پردازش ویفر تا 4 اینچ

EasyTube®3000 پردازش ویفر تا 6 اینچ دارای کاربردهای صنعتی |

1-حداکثر دمای 900 درجه سانتیگراد

2-ابعاد جایگاه ویفر 1-200 mm 3-دارای محفظه بارقفل اتوماتیک جهت کاهش انتقال جو 4-سیستم خلا با فشار 10 mTorr 5-سیستم گرمایشی یکنواخت در دو جهت شعاعی و محوری 6-دارای محفظه انتقال خلا درمحفظه تحت فشار جزئی H2 7- استفاده در رسوب کم فیلمهای سیلیکون و ژرمانیوم |

|||||||

| Veeco Instruments Inc | K475i | Veeco’s Propel™ Power GaN MOCVD | www.veeco.com | ||||||

| 1-راکتور صنعتی برای تولیدLED، دیودهای لیزری، ترانزیستورها

2-تولید ویفرهایی لایه نازک با یکنواختی بسیار بالا

|

1-پردازش ویفرهایی با قطر 6 و 8 اینچی

2-تک ویفره 3-اعمال دمایی یکنواخت در سرتاسر ویفر 4-یکنواختی عالی فیلمها 5-کاهش نقص لایه 6-توانایی تولید در حجم زیاد 8-مورد استفاده در صنعت الکترونیک

|

||||||||

| furnace-tech

|

CVD (I) | CVD Kejia | www.furnace-tech.com | ||||||

| 1-نرخ گرمایش 300

2-دارای توان دمایی یکنواخت 3-کنترل خودکار PLD 4-دارای زنگ خطر و محافظ در دمای بالا 5-اتاق کشویی برای خنک کردن 6-مورد استفاده در ویفرهای نیمه هادی، سلولهای خورشیدی

|

1-دارای سیستم خنک کننده سریع

2-ساختار افقی 3-لایهنشانی یکنواخت 4-مناسب مواد پودری و ویفرهای نیمه هادی 5-حدکثر دما 1400-1600 سانتی گراد 6-دارای عایق فیبری و فن خنک کننده 5-کنترل اتوماتیک PID |

||||||||

| CVD (II) | PECVD | ||||||||

| 1-حداکثر درجه حرارت کوره 1600درجه سانتی گراد

2-طول منطقه داغ 300 یا 440 میلیمتر 3-پیکربندی سیستم افقی 4-قطر بیرونی لوله تا 100میلیمتر 5-دو فن خنک کننده 6-کنترل PID 7-مقرون به صرفه 8-مورد استفاده در *پوشاندن فیلمهای نازک * تولید نانوسیم

|

1-دارای مخزن گاز، پمپ مکانیکی با کیفیت بالا

2-ساختار کم حجم و کم مصرف 3-دو فن خنک کننده حداکثر درجه حرارت 1400-1600 درجه سانتی گراد طول منطقه داغ 440 میلی متر مورد استفاده در *تولید فیلم های نازک *تولید نانو سیم

|

||||||||

| ULVAC | CC-200/400 CVD/

|

CME-200E/400 PECVD/ | ULGLAZE

ETP CVD/ |

www.ulvac.com | |||||

| 1-کارکردی اسان و کم حجم

2-پردازش پلاسما با چگالی بالا 3-تمیز کردن محفظه دستگاه توسط پلاسما 4-قابلیت استفاده از بسترهایی با اندازه مختلف 5-مورد استفاده در صنعت *تولید باطریهای خورشیدی *سیستمهای اپتیکی و الکتریکی

|

1-حداکثر ابعاد زیر لایه 200*200 میلی متر تا 300*300 میلی متر

2-پردازش پلاسما با چگالی بالا 3-تمیز کردن محفظه با پلاسما 4-پشتیبانی از رسوب گذاری در دمای پایین 5- مورد استفاده درصنعت *تولید فیلمهای سیلیسیم |

1-پشتیبانی از دمای کم

2-سرعت پوشش دهی بالا 3-مورد استفاده برای *پوششدادن خراشها *ایجاد مقاومت در برابر سایش و خوردگی *صنعت خودرو سازی(شیشه پلی کربنات خودرو) |

|||||||

| AIXTRON | PECVD/ BM Pro | PECVD/ BM NOVO | www.aixtron.com

|

||||||

| 1-دارای 10 کانال گازی

2-حدکثر درجه حرارت 1050 درجه سانتی گراد 3-سرعت بالا رفتن دما 300 4-کنترل فرایند به صورت اتوماتیک 5-ابعاد بستر 4و 6و 8 اینچ 6-مورد استفاده در *سنتز گرافن، نانولوله کربنی با کیفیت بالا |

1-دارای دیواره سرد(برای پلاسما)

2-دارای سیستم Glove box 3-حداکثر دمای 1050 درجه سانتی گراد 4-دارای 10 کانال گاز و پمپ توربو 5-کنترل فرایند اتوماتیک 6-حداکثر اندازه جایگاه بستر 4 اینچ 5-لایهنشانی یکنواخت 6-مورد استفاده در *لایه نشانی نانو مواد حساس به صورت یکنواخت |

||||||||

| Denton vacuum | Voyager / PECVD | www.dentonvacuum.com | |||||||

| 1-دارای سیستم کنترل خودکار و دستی

2-مورد استفاده در صنعت *تولید الماس مصنوعی *تولید لنزهای نوری *تولید ویفرهای سیلکونی

|

|||||||||

| Oxford Instruments | Plasma Pro 80

PECVD |

Plasma Pro 100

PECVD |

Plasma pro 800

PECVD |

Plasma pro 1000

PECVD |

www.oxinst.com

|

||||

| 1-سیستم کوچک

2-حداکثراندازه ویفر200 میلیمتر 3-کنترل میزان لایه نشانی 4-ارزان قیمت 5-درجه حرارت یکنواخت

|

1-سنتز لایههای یکنواخت با کیفیت عالی

2- حداکثر اندازه ویفر200 میلیمتر 3-حداکثر دما 1200 درجه سانتی گراد 4-کنترل رسوبدهی، نقصها 5-ارزان قیمت

|

1-سیستمی کم حجم

2-کنترل درجه حرارت بستر 3-حداکثر اندازه ویفر 300 میلیمتر |

1-توان بالا

2-کیفیت و عملکرد بالا 3-کم هزینه 4-دارای سه اتاقک

|

||||||

جدول (2)

| توان | 30 کیلو وات |

| ابعاد | 60*40 سانتیمتر مربع |

| خلا | تا 0.05 میلیبار |

| بیشینه دما | 600 درجه سانتی گراد. |

- بازار داخلی دستگاه رسوب دهی بخار شیمیایی :

- لایه نشانی شیمیایی از فاز بخار به کمک پلاسما (PECVD)

- شرکت پلاسما پروژه پارس:

| توان | 30 کیلو وات |

| ابعاد | 60*40 سانتیمتر مربع |

| خلا | تا 0.05 میلیبار |

| بیشینه دما | 600 درجه سانتی گراد. |

از این سیستم در صنایع میکروالکترونیک که نیازمند دقت ابعادی بالا است و پوششهای مقاوم به سایش و خورندگی بر روی ابزار الات مانند مته و یاطاقان، سنتز نانولولههای کربنی و نانو الیاف کربنی مورد استفاده قرار میگیرد]15[. شرکت پلاسما پروژه پارس، با مشخصات فنی زیر در استان البرز این سیستم را تولید میکند:

- شرکت دانش پویان ساتیا[19]:

این سیستم در ایجاد پوششهای ابدوست و ابگریز در صنایع نساجی، انواع پوششهای حفاظتی و سنسوری، در زمینهی کشاورزی و قطعات الکترونیک تزئیینی، اپتیکی و ضد باکتری در صنایع الکترونیک و اپتیک کاربرد دارد]15[. مشخصات فنی سیستم به شرح زیراست:

| ولتاژ ورودی | مدل PECVD 200 : 220 ولت-200 وات

مدل PECVD500 : 220 ولت-500 وات |

| ابعاد محفظه | ارتفاع داخلی: 250 میلی متر؛ ارتفاع خارجی :285 میلی متر

قطر داخلی: 266 میلی متر، قطر خارجی 274 میلیمتر. دارای 3 پنجره دید |

| کاتد | کاتد RF از جنس مس ؛ قطر 90 میلی متر |

| منبع RF | فرکانس: 13.6 مگا هرتز؛ امپدانس خروجی:50 اهم

حداکثر توان خروجی : 500 وات؛ خنک کاری با هوا؛ منبع تغذیه : 220 ولت شهری |

| سیستم تطبیق امپدانس | فرکانس: 13.6 مگا هرتز؛ توان: 500 وات ؛ تهویه: هوای فشرده

کانکتور ورودی: نوع N مادگی؛ کانکتور خروجی: نوع N مادگی منبع تغذیه: 220 ولت برق شهری |

- شرکت رشد نانوفناوران[20]:

این شرکت دستگاه PECVD با کاربردهای همانند تولید نانولولههای کربنی، تولید ادوات نیمه هادیها، جهت ایجاد پوششهای مقاوم به سایش و خوردگی بر روی ابزار آلات و لایه نشانی مواد مختلف برای ریز ساختارها با مشخصات فنی زیر ارائه میدهد]15[:

| ابعاد دستگاه | ابعاد دستگاه: ارتفاع 180 در طول 140 در عرض 60 سانتیمتر |

| تعداد کورهها | دارای دو کوره به قطر 80 میلیمتر

به طول 80 سانتیمتر |

| دمای منطقه حرارتی | منطقه حرارتی تا دمای 750 درجه سانتی گراد |

| سیستم کنترل کننده | نرم افزار کنترل پروسه با قابلیت ذخیره برنامه |

| کنترل کننده جریان گاز | دارای دو کنترل کننده جریان شار گازهای استیلن و هیدروژن |

| منبع تغذیه | منبع ولتاژ مستقیم تا 1000 ولت و 100 میلی آمپر |

| مکان کپسولهای گاز | کابین کپسولهای گاز در درون دستگاه |

- شرکت پلاسما فناورامین:[21]

این شرکت دستگاه PECVD با کاربردهای رشد نانو لولههای کربنی و انواع سنسورها و قطعات الکترونیک و اپتیکی، بهبود مقاومت به خوردگی قطعات و پوششدهی قالبهای پلاستیک، آلومینیوم و قطعات حساس در صنایع خودرو و هوافضا با مشخصات فنی زیر تولید میکند ]15[.

مشخصات فنی دستگاه :Lab PECVD

| ولتاژ ورودی | سه فاز 380 ولت و 50 هرتز | سیستم خنک کننده اتصالات | ابگرد با چرخه بسته |

| حداکثر ولتاژ خروجی | 800 ولت | سیستم خلا | پمپ دورانی |

| حداکثر جریان خروجی | 10 آمپر | خلا سنج | پیرانی |

| سیکل کاری | 20-80 درصد | سیستم تصفیه خلا | تله سرد با ازت مایع |

| فرکانس ولتاژ خروجی | 2-10 کیلوهرتز | ماده شیمیایی مصرفی | TiCl4 |

| فشار کاری | 0.5 – 8 میلیبار | حجم مخزن ماده شیمیایی (TiCl4 ) | 1 لیتر |

| حداکثر خلا | 0.08 میلی بار | گاز مصرفی | آرگون،نیتروژن،هیدروژن،متان |

| سیسم کنترلر | PLC,HMI Unit | کنترل دما | اتوماتیک |

| ابعاد محفظه | قطر داخلی 40 cm

عمق محفظه 60 cm قطر سکو 20 cm |

کنترل فشار | دستی |

| جنس محفظه | فولاد زنگ نزن | کنترل گاز | اتوماتیک، بااستفاده از فلو متر دیجیتالی(MFC) |

| وضعیت قرارگیری محفظه | افقی، درب جلو | حداکثر دمای قابل دسترسی | 550 درجه سانتی گراد |

| سیستم گرمایشی بیرونی | گرم کن حلقهای، 15 کیلو وات | قابلیتها | نیتراسیون و ایجاد پوششها TiN,TiC |

مشخصات فنی دستگاه mini PECVD :

| ولتاژ ورودی | سه فاز ولت و 50 هرتز | سیستم خنک کننده | ابگرد با چرخه بسته |

| حداکثر ولتاژ خروجی | 800 ولت | سیستم خلا | پمپ دورانی |

| حداکثر جریان خروجی | 10 آمپر | خلاسنج | پیرانی |

| سیکل کاری | 20-80 درصد | سیستم تصفیه خلا | تله سرد(با ازت مایع) |

| فرکانس ولتاژ خروجی | 2-10 کیلو هرتز | ماده شیمیایی مصرفی | TiCl4 |

| فشار کاری | 0.5 -8 میلیبار | حجم مخزن ماده شیمیایی (TiCl4) | 0.5 لیتر |

| حداکثر خلا | 0.08 میلیبار | گاز مصرفی | آرگون،نیتروژن،هیدروژن،متان |

| سیستم کنترلر | PLC,HMI Unit | کنترل دما | اتوماتیک |

| ابعاد محفظه | قطر داخلی 25 cm

عمق محفظه 45 cm قطر سکو 15 cm |

کنترل فشار | دستی |

| جنس محفظه | فولاد زنگ نزن | کنترل گاز | اتوماتیک، با استفاده از فلومتر دیجیتالی (MFC) |

| وضعیت قرارگیری محفظه | افقی، درب جلو | حداکثردمای قابل دسترسی | 900 درجه سانتی گراد |

| سیستم گرمایشی بیرونی | گرم کن حلقهای، 15کیلو وات | قابلیتها | نیتراسیون وایجاد پوششهای TiN ، TiC |

- دستگاه رسوبدهی بخار شیمیایی (CVD) :

- شرکت مهندسی تجهیزات پیشرفته آدیکو[22]:

این شرکت سیستم CVD با کاربردهایی همانند سنتز سیلکون اکسید، پوششهای مقاوم به سایش و خوردگی بر روی ابزار الات، الماسهای ساختگی، قطعات فتوولتاییک و مدارهای مجتمع، پوششهای فوق نازک، تولید قطعات نیمههادی، قطعات اپتیکی و الکترونی و نانو تیوپهای کربنی با مشخصات فنی زیر ارائه میدهد ]15[:

| منطقه | 1، 2، 3 |

| راکتور | کوارتز |

| ابعاد | 55 |

| دما ( ) | تا 1100 |

| فلومتر | 3 |

| ولتاژ | 220 ولت |

| توان | 3.5 کیلو وات |

| ابعاد (cm) | 60*60*85 |

- شرکت نانو شرق ابزار توس[23]:

دستگاه CVD قابلیت تولید نانو لولههای کربنی، تولید نیمه هادیها و قطعات فوتوولتاییک، پوششهای مقاوم به خوردگی، سایش و حرارت، قطعات اپتیک و اپتوالکترونیکی و تولید نانو مواد صفر، یک، دو و سه بعدی را دارد]15[. بامشخصات فنی زیر ارائه میشود:

| مدلهای دستگاه | CVD (لایه نشانی شیمیایی بخار) | R-CVD (لایه نشانی شیمیایی بخار دارای ریل حرکتی) |

| تعداد ناحیه گرمایی | یک ناحیه | یک، دو، سه ناحیه |

| سیستم گرمایشی | المنت کاربید سیلسیم | المنت نیکروم |

| حداکثر دمای نقطه ای | 1350 درجه سانتیگراد | 1250 درجه سانتیگراد |

| طول ناحیه گرمایش | 22 سانتیمتر | |

| قطر تیوپ | 5 سانتیمتر | |

| جنس تیوپ | کوارتز، آلومینا و استیل(سفارش مشتری) | |

| پمپ خلا | روتاری، دیفیوژنی، توربومولکولار(سفارش مشتری) | |

| خلاسنج | پیرانی | |

- شرکت نانوابتکار پایدار[24] :

این شرکت دستگاه لایه نشانی بخار (CVD) با کاربردهای تولید لایههای نازک، نانو لولههای کربنی، نانو ساختارهای نیمه رسانا و مشخصات فنی زیر را رائه میدهد]15[:

| منطقه حرارتی | 3 ناحیه |

| جنس محفظه اصلی دستگاه | کوارتز |

| قطر محفظه | داخلی: 75 میلیمتر |

| بیشینه دما | خارجی: 80 میلیمتر |

| توان دستگاه | 6 کیلو وات |

| برق ورودی | 3 فاز |

- خلاصه مدیریتی:

روش رسوبدهی بخار شیمیایی در دماهای بالا و فشار پایین انجام میگیرد. سه مرحله اصلی این روشها عبارتند از واکنش سطحی، نفوذ، واجذب است. CVD براساس نوع منبع گرمایی، دما و فشار اتاقک به چندین روش تقسیم میشود. هر یک از این روشها براساس هزینه مورد نیاز، یکنواختی پوشش، قابلیت ایجاد لایه، کنترل مشخصه لایه نازک، تولید میشود و دارای مزایا و معایب هستند. امروزه با رشد فناوری نانو و تولید نانو موادها و استفاده از آنها در صنعت، صنعتگران به رقابت در تولید سیستمهای تولیدی نانو مواد در تولید انبوه میپردازند. خوشبختانه کشور ما در این صنعت رو به پیشرفت است.

—————————————————————————-

- مراجع:

[1] Handbook of chemical vapor deposition (CVD) principles, technology, and applications,

[2] Handbook of chemical vapor deposition (CVD) principles, technology, and applications,

[3] C. Jones, Chemical Vapour Deposition: Precursors, Processes and Applications.

[4] مبینا کلهریان، معصومه قاسمی نژاد مقاله، مکانیسم رسوب دهی بخار شیمیایی؛

[5] Ch. .Bhattacharjee and A. Nath, Review article Chemical vapour deposition (CVD) technique and the synthesis of carbon nano materials (CVMs).

[6] M. Kumar and Y. Ando, Review article Chemical vapour deposition of carbon nano tubes: a review in growth mechanism and mass production.

[7] http://www.appliedmaterials.com/product-library/listing

[9] www.veeco.com/products/nexus-cvd-chemical-vapor-deposition-system

[10] www.furnace-tech.com

[11] www.ulvac.com/systems/CVD/CVDSinglesubstrate/CVDCC

[12] www.aixtron.com/de/innovation/technologien/mocvd

[13] www.dentonvacuum.com/products-technologies/pe-cvd/

[14] plasma.oxinst.com/campaigns/technology/pecvd

[15] http://nano.ir/page/1/2371

—————————————————————————————-

پانوشت:

[1] chemical vaper deposition

[2] Metal organic chemical vapor deposition

[3] Atmospheric pressure Chemical vapor deposition

[4] Low pressure Chemical vapor deposition

[5] Ultra-High Vacuum Chemical vapor deposition

[6] Plasma Chemical vapor deposition

[7] Atomic layer Chemical vapor deposition

[8] Photon Chemical vapor deposition

[9] www.appliedmaterials.com

[10] Organic Light Emitting Diode

[11] www.cvdequipment.com

[12] anti-reflection

[13] www.veeco.com

[14] www.furnace-tech.com

[15]www.ulvac.com

[16] www.aixtron.com

[17] www.dentonvacuum.com

[18] www.oxinst.com

[19] www.satiaco.com

[20] www.mfco.ir

[21] www.plasmafanavar.com

[22] www.adeeco.ir

[23] www.nanosatco.com

[24] sanaterooz@yahoo.com

———————————————————————

تهیه و تنظیم:

- گروه صنعتی کاربردهای فناوری نانو در صنعت برق و انرژی

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================