رسوب بخار فیزیکی[1] طیف وسیعی از روشهای پوشش دهی در خلا را شامل میشود، که در تمامی این روشها لایه توسط متراکم کردن مواد تبخیر شده روی زیرلایه انجام میشود. به طور کلی عبارت رسوب دهی بخار فیزیکی (PVD) برای رسوب دادن فلزات در خلا و بدون انجام واکنش شیمیایی استفاده میشود.

. معرفی روش رسوبدهی بخار فیزیکی:

از این فرایند برای لایهنشانی فلزات خالص، آلیاژها، ترکیبات و سرامیکها بر روی انواع مختلف زیرلایه ها مانند فلز، شیشه یا پلاستیک استفاده میشود. سرعت تشکیل پوشش در این روش حدودا 50 میکرون در دقیقه میباشد. امروزه این روش کاربردهای زیادی تقریبا در تمام زمینههای صنعتی و تکنولوژی پیدا کرده است و بسته به نوع فرایند لایه نشانی، باعث ایجاد و بهبود خواص متفاوتی مانند خواص الکتریکی، نوری و مکانیکی میشود. از پارامترهای تاثیرگذار در لایه نهایی ایجاد شده میتوان به نوع ماده رسوب کننده، ترکیب شیمیایی و مورفولوژی سطح زیر لایه و فرایند آمادهسازی سطح اشاره کرد]1[.

- چگونگی لایه نشانی دستگاه رسوبدهی بخار فیزیکی:

چگونگی لایهنشانی بخار فیزیکی تحت شرایط خلا بدین صورت است، که ابتدا اتمهای مادهی هدف توسط پرتوهای الکترونی از سطح کنده و تبخیر میشوند. سپس اتمهای تبخیر شده به سمت زیرلایهای که لایهنشانی خواهد شد، حرکت میکنند. در پایان لایهای از اتمهای هدف بر روی زیرلایه (ماده پوشش شونده) مینشیند و لایهنشانی صورت میگیرد. (ممکن است برخی واکنشهای شیمیایی بین ماده هدف و زیرلایه صورت گیرد)]2[.

- روشهای ایجاد پوششهای PVD [3]:

همانطور که در بالا هم اشاره شد اولین گام در لایهنشانی، تبخیر مواد اولیه میباشد. بسته به اینکه از چه روشی برای لایهنشانی استفاده شود، مبنای شکلگیری انواع مختلف PVD میباشد که در زیر معرفی شده اند:

——————

1-رسوبدهی ازطریق تبخیرسطحی:

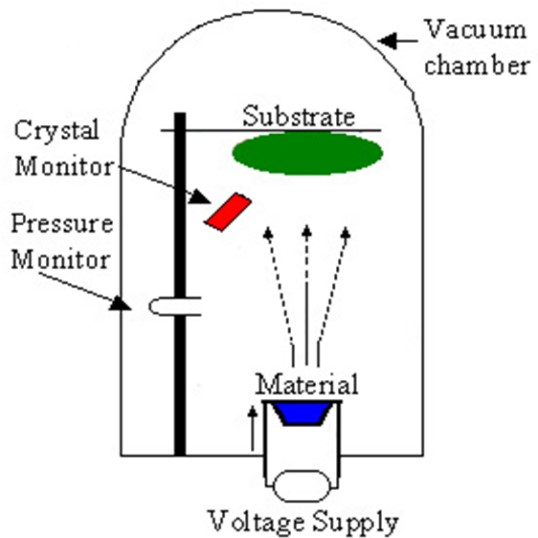

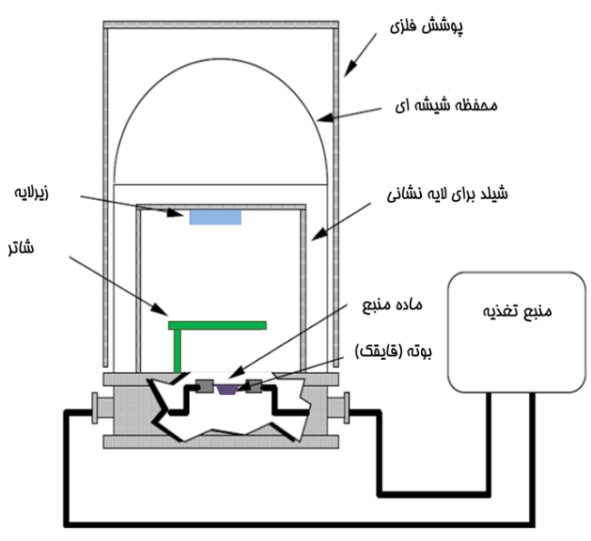

برای ایجاد پوششهایی با کیفیت بالا، از روش لایهنشانی در محیط خلا میتوان استفاده کرد از جمله این روشها تبخیر حرارتی است. این روش لایهنشانی یکی از رایجترین انواع لایه نشانیها در ساخت لایههای نازک به شمار میرود. در روش تبخیر حرارتی از یک منبع بخار و یک زیرلایه در محفظه خلا استفاده میشود. محفظه تا فشاری به طور میانگین،Torr تخلیه میشود. مادهای که قرار است پوشش داده شود به روشهای مختلف (منابع بخار) تبخیر شده و اتمهای بخار مستقیم به سمت زیر لایه حرکت میکند و در انتها بر روی آن متراکم میگردد. انرژی جنبشی اتمهای فرودی، دمای زیرلایه، نرخ لایهنشانی، انرژی که در هنگام رشد لایه به آن اعمال میشود، حضور و اثر شارش گازها در هنگام انتقال ماده تبخیر شده از منبع به زیرلایه، پارامترهایی هستند که بر ویژگیهای فیزیکی و شیمیایی لایه نازک مورد نظر مؤثرند. با تغییر و کنترل پارامترهای ذکر شده میتوان لایه نازکی را که قدرت مکانیکی، چسبندگی، بازتاب نوری، مقاومت الکتریکی، ویژگیهای مغناطیسی و چگالی متفاوتی داشته باشد را ساخت.

از جمله مزایا و معایب این روش لایهنشانی تبخیر تحت خلا میتوان به موارد زیر اشاره کرد:

شکل (1) روش رسوبدهی بخار فیزیکی از طریق تبخیر سطحی

شکل (1) روش رسوبدهی بخار فیزیکی از طریق تبخیر سطحی

- مزایا: 1- سرعت پوششدهی بالا 2- خلوص شیمیایی بالا 3- چسبندگی خوب میان لایه نازک و زیر لایه 4- کنترل تنش مکانیکی لایه، 5- ساخت لایههای بسیار نازک و چند لایههایی از مواد مختلف 6- رنگ زیبای حاصل از اکثر پوششها، امکان استفاده از آنها را در قطعات لوکس و دکوری نیز فراهم نموده است 7- در مقایسه با افزایش طول عمر و کیفیت بالای پوشش، هزینه آن منطقی و حتی پایین ارزیابی میشود.

- معایب: 1- عدم کاربرد برای مواد با نقطه ذوب بالا (سرامیکها) 2- به دلیل سنتز در دمای پایین در مقایسه با سایر روشها، انرژی جنبشی برای ایجاد چسبندگی مناسب بین زیرلایه و لایه نازک کافی نیست.

-

روشهای ایجاد بخار:

- مقاومتی : این روش یکی از سادهترین روشهای ایجاد بخار در میان روشهای تبخیر حرارتی در محیط خلا است. در این روش با اعمال جریان الکتریکی (مقاومت الکتریکی) در قایقکی فلزی که ماده هدف در آن قرار دارد، دمای قایقک افزایش مییابد در نتیجه میتوان ماده هدف داخل قایقک را تبخیر کند.

- القایی الکتریکی: این روش از ثبات دمای محیط آزمایش و کاهش مزاحمتهای شیمیایی برخوردار است بنابراین روشی حساستر با حد تشخیص بهتر و تکرار پذیری بالاتری نسبت به روشهای دیگر است. در این روش جریان الکتریکی القا شده توسط میدان مغناطیسی ایجاد حرارت میکند (جریانهای گردابی[5] را در فلز (قایقک و ماده هدف) القا میکند) که این باعث افزایش دمای ماده هدف درون قایقک و ذوب آن میشود.

- پرتو الکترون: در این روش از پرتوهای الکترونی پر انرژی متمرکز شده برای ایجاد چگالی توان بسیار بالا بر روی سطح ماده هدف استفاده میشود، (یک ولتاژ بالا، برای شتاب دادن به الکترونها استفاده میشود) بدین وسیله تبخیر یا ذوب آنی ماده هدف را سبب میشود.

- قوس اکتریکی: در این روش یک قوس الکتریکی ( که حالتی از تخلیه الکتریکی در محیطهایی با شکاف هوایی باریک و اختلاف پتانسیل و شدت جریان زیاد است) با قدرت بالا در ماده هدف تخلیه شده، آنها را به صورت بخار یونیزه میکند تا بر روی قطعه کار قرار گیرد.

- لیزری: در این روش پرتو لیزر با قدرت بالا با عبور از پنجرهی محفظه خلا(عدم نیاز به خلا بالا) و برخورد با سطح هدف باعث کنده شدن اتمهای آن شده (تبخیر ماده هدف)، سپس اتمها با انرژی زیاد به سطح زیرلایه برخورد کرده و لایهنشانی صورت میگیرد.

شکل (2) طرحواره محفظه خلا برای ساخت لایه نازک به روش تبخیر حرارتی (منبع بخار مقاومت الکتریکی)

شکل (2) طرحواره محفظه خلا برای ساخت لایه نازک به روش تبخیر حرارتی (منبع بخار مقاومت الکتریکی)

- کاربردها:

- کاربردهای اپتیکی: ساخت لیزرهایی از جنس SiO2

- ایجاد پوششهای باندی

- ایجاد لایه فلزی از جنس Ni, Fe ,Al و Co بر روی اشیای فلزی و پلاستیکی

- ایجاد عایقهای حرارتی[6] از جنس ZrO2

- تولید پوششهای ضد خوردگی

- صنعت بستهبندی

- ساخت لایههای نازک سخت و مقاوم

- ساخت لایههای نازک کنترل کننده حرارت

- ساخت رساناهای شفاف

- دکوراسیون و پوششهای تزئیینی

- ساخت رساناهای شفاف ]3،4[.

2- روش کندوپاش:

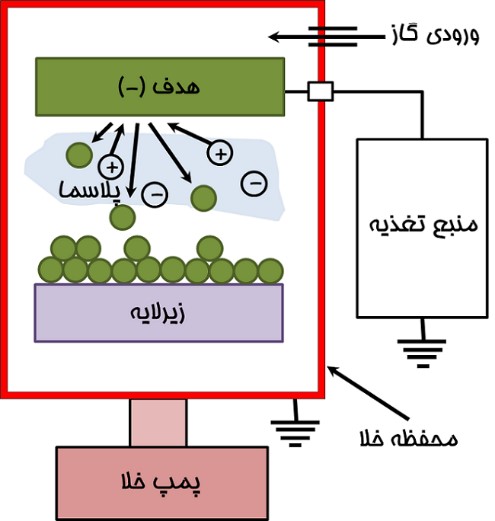

در این روش یک نمونه از ماده پوشش و زیرلایه در محفظه خلا قرار میگیرد. محفظه تا فشارTorr و یا کمتر تخلیه میشود و سپس یک گاز خنثی معمولا آرگون به داخل آن به نحوی فرستاده شده تا فشار تا حد یا بیشتر افزایش دهد. در این روش ماده هدف را به یک ولتاژ منفی متصل میکنند (نقش کاتد) که اعمال این ولتاژ تخلیه شدید الکتریکی (پلاسما) را موجب میشود؛ سپس با بمباران و برخورد ذرات پرانرژی (یونهای موجود پلاسما) به سطح منبع، اتمها یا مولکولهای آن از سطح جدا شده و به سمت زیرلایه حرکت میکنند. سپس با فرایند تراکم، هستهزایی و رشد، لایه نازکی را روی سطح تشکیل میدهند. ازجمله مزایا و معایب این روش میتوان به موارد زیر اشاره کرد:

شکل (3) طرحواره روش کندوپاش

شکل (3) طرحواره روش کندوپاش

- مزایا: 1- یکنواختی پوشش 2- آسیب تابشی کمتر از تبخیر 3- سهولت رسوب آلیاژ

- معایب: 1- آسیبهای ناشی از پلاسما (گاز آرگون)

- کاربرد:

- تولید پوششهای آلیاژی

- تولید پوششهای ترکیبی

- چسبندگی بهتر و آلودگی کمتر ( نسبت به روش تبخیری)

- افزایش انرژی مصرفی نسبت به روشهای تبخیری

- انواع روشهای پراکنشی :

- پراکنشی دو قطبی (دو الکترودی)

- پراکنشی سه قطبی (سه الکترودی)

- پراکنشی مگنترونی[7]]3،4[

جدول زیر به مقایسه کلی روش تبخیری و کندوپاش میپردازد]4[:

جدول (1) مقایسه روش تبخیری و کندوپاش

| تبخیر | کندوپاش | |

| نرخ | هزار لایه اتمی بر ثانیه | یک لایه اتمی بر ثانیه |

| انتخاب ماده | محدود | تقریبا نامحدود |

| خلوص | بهتر(عدم وجود هیچ گازی، خلا بالا) | امکان شرکت ناخالصی (خلا متوسط) |

| گرمایش زیر لایه | خیلی کم | در حالت استفاده از مگنترون، گرمایش زیرلایه قابل توجه است. |

| آسیب سطحی | خیلی کم، امکان آسیب سطح با استفاده از پرتو الکترونی و اشعه ایکس | آسیب سطح با بمباران یونی |

| تمیزکردن درجا | امکان پذیر نیست | بسیار آسان با استفاده از اچ کردن در کندوپاش |

| عنصرسنجی[8] و ترکیب آلیاژی | غیر قابل کنترل | ترکیب آلیاژ به شدت قابل کنترل است |

| آسیب با اشعه ایکس | فقط در حالت استفاده از پرتو الکترونی | امکان آسیب تابشی |

| تغییر در مواد منبع | آسان | پرهزینه |

| تجزیه مواد | زیاد | مناسب و خوب |

| امکان صنعتی شدن | دشوار است | در مساحتهای بزرگ آسان است |

| یکنواختی | دشوار است | پرهزینه |

| تجهیزات مورد استفاده | کمهزینه | تعداد زیادی رسوب بر هر زیرلایه |

| تعداد رسوب در هر بار | فقط یک رسوب | تعداد زیادی رسوب بر هر زیرلایه |

| کنترل ضخامت | دشوار است | امکانپذیر است |

| چسبندگی به سطح | غالبا ضعیف است | عالی |

| پدیده سایه افکنی اتمها | زیاد | کم |

| کنترل خلوص فیلم (اندازه دانه، پوشش سطوح غیر یکنواخت) | دشوار | با اعمال بایاس، گرمایش سطح و فشار امکانپذیر است. |

3– روش پوششدهی یونی:

این روش، به صورت یک فرایند مجزا و مستقل تعریف نمیشود بلکه روش پوششدهی یونی توسعه یافته دو روش قبلی است. اگر پتانسیل منفی زیادی تحت خلا بر روی زیر لایه اعمال گردد، به نحوی که یونهای مثبت پلاسما بمباران شود فرایند به پوششدهی یونی مرسوم میشود. از جمله مزایا و معایب این روش میتوان به موارد زیر اشاره کرد]3[:

- مزایا: 1- پوششدهی قطعات با اشکال پیچیده 2- چسبندگی عالی در دماهای پایین زیرلایه 3- بهبود ساختار و خواص در دماهای پایین 4- یکنواختی بالای پوشش.

- معایب: 1- مشکل بودن پوششدهی موضعی 2- عدم پوششدهی سطوح داخلی 3- اتصال نمونه به الکترود با ولتاژ بالا.

- بازار داخلی:

امروزه با توسعه فناوری نانو، صنایع در حوزه ابزارالات و ماشینهای تهیهی نانو مواد و پوششهای نانویی رو به پیشرفت گستردهای بوده است. طی سالهای اخیر ساخت ماشینهای رسوبدهی در کشور پیشرفت زیادی داشته است. بنابراین از جمله شرکتهای تولید کننده انواع دستگاههای رسوب دهی بخار فیزیکی میتوان به موارد زیر اشاره کرد:

- دستگاه لایهنشانی فیزیکی بخار با فناوری هیبریدی:

این سیستم شامل فناوریهای کندوپاش و تبخیر حرارتی با قوس کاتدی است و برای ساخت پوششهای مختلف مورد استفاده قرار میگیرد. این سیستم برای پوششدهی لایههای بسیار سخت، لایههای فوق سخت و پوششهای نانوکامپوزیت شامل TiN،TiAlN ،CrN ،ZrN ،AlCrTiN و TiAlSiN بر روی ابزارآلات به منظور افزایش عملکرد و عمر کاری آنها مورد استفاده قرار میگرد. از جمله شرکتهای تولیدکننده داخلی میتوان به شرکت مهندسی سطح سوین پلاسما اشاره کرد]5[:

- شرکت مهندسی سطح سوین پلاسما [9]

PVD تولیدی این شرکت دارای مشخصات فنی زیر است]6[.

| مکانیزم تبخیر و لایهنشانی | لایهنشانی قوس کاتدی

(قابلیت استفاده از لایهنشانی هیبریدی همراه با پراکنش مغناطیسی و تبخیر یونی) |

| تعداد کاتدهای دوار | کاتد (در حالت قوس کاتدی، میتواند با پراکنشی مغناطیسی DC جایگزین شود) |

| چشمه تبخیر حرارتی | یک چشمه تبخیر حرارتی خطی به همراه 16 بوته تنگستنی |

| ابعاد محفظه (قطر * ارتفاع) | 1200*1000 میلیمتر |

| ولتاژ بایاس | DC (حالت انتخابی پالسی) |

| ابعاد ناحیه پلاسما (قطر* ارتفاع) | 700 * 900 میلیمتر |

| بیشینه وزن زیرلایه | 400 کیلوگرم |

- دستگاه لایهنشانی قوس کاتدی و کندوپاش:

دستگاه لایهنشانی قوس کاتدی و کندوپاش یک سیستم لایهنشانی خلا بالا است که قادر به لایهنشانی رنج وسیعی از مواد با استفاده از قوس کاتدی و یا کندوپاش است. لایهنشانی تبخیر فیزیکی با قوس کاتدی میتواند در مدهای DC و یا پالسی انجام شود. از جمله تجهیزات این حوزه، دستگاه لایهنشانی هارد کوتینگ مدل 800 است که با مشخصات سختی بالا، ضریب اصطکاک پایین و مقاومت به خوردگی، در صنایع قالبسازی، ابزارسازی و قطعات صنعتی کاربرد دارند. لایههایCrN ،TiN ،ZrN ،TiAlN ،AlCrN ،TiCN از جمله مواردی هستند که با این دستگاه میتوان پوششدهی کرد.

کاربرد:

- پوششدهی لایههای بسیار سخت، لایههای فوق سخت و پوششهای نانو کامپوزیت شاملCrN ،ZrN ،AlCrTiN ،TiN ، TiAlN و TiAlSiN

- پوششدهی فیلمهای شبه الماس آمورف کربن با رسوبدهی یونهای کربن]5[

- شرکت یار نیکان صالح[10]:

شرکت یار نیکان صالح طی یک دهه گذشته به تولید این دستگاه با مشخصات فنی زیر میپردازد]7[:

| مدل دستگاه | DE600 |

| مکانیزم پوششدهی | قوس کاتدی |

| میزان خلا | تور |

| سیستم کنترل | HMI+PLC |

| پمپ خلا | پمپ روتاری و پمپ نفوذی DP320 |

| خلاسنج | 2 عدد خلاسنج پیرانی

1 عدد خلاسنج کاتد سرد |

| شیرهای تخلیه | دارای دو شیر تخلیه مستقل |

| شیرهای ورودی و خروجی | شیرهای هوادهی، گاز الکتریکی، مستقیم، پشتی و با خلا بالا |

| محفظه | استوانهای شکل ساخته شده از فولاد زنگ نزن، با قطر 300 میلیمتر |

| منبع تغذیه | 6 سری منبع تغذیه 200 آمپری برای قوس کاتد منبع تغذیه برای بایاس زیرلایه |

| شاتر | 1عدد |

| کنترل کننده جریان جرمی | 2عدد |

- دستگاه لایهنشانی تبخیر فیزیکی با قوس کاتدی:

لایهنشانی تبخیر فیزیکی با قوس کاتدی یک فرآیند صنعتی است که به طور گسترده برای اعمال پوششهای لایه نازک با کیفیت بالا مورد استفاده قرار میگیرد. این فرآیند تحت شرایط خلا انجام میشود. لایهنشانی تبخیر فیزیکی با قوس کاتدی میتواند در مدهای DC و یا پالسی انجام شود.

کاربرد:

- پوششدهی لایههای بسیار سخت، لایههای فوق سخت و پوششهای نانو کامپوزیت شامل AlCrTiN ،ZrN ،CrN ،TiAlN ،TiN و TiAlSiN بر روی ابزارآلات به منظور افزایش عملکرد و عمرکاری آنها.

- پوششهای مقاوم به سایش و خوردگی با تنوع رنگهای بالا به منظور کاربردهای تزیینی]5[

- شرکت یارنیکان صالح:

شرکت یارنیکان این دستگاه با دومدل Arc-PVD 2300و Arc-PVD 1600 با مشخصات فنی زیر تولید میکند]7[:

| مدلهای دستگاه | Arc-PVD 2300 | Arc-PVD 1600 |

| تعداد کاتدهای قوس | کاتد آرک با هدف 3 اینچی | کاتد آرک با هدف 3 اینچی |

| ابعاد محفظه (قطر * ارتفاع) | 1800*2300 میلیمتر | 1600*1800میلیمتر |

| میزان خلا نهایی | تور | |

| ولتاژ بایاس زیرلایه | ولتاژ بایاس پالسی | |

| تعداد کنترل کننده جریان جرمی | سه کنترل کننده مجزا برای کنترل گازهای فرآیند | |

| سیستم گرمایش | قابلیت گرمایش تا دمای 200 درجه سانتیگراد | |

| رابط کاربری | دارای سامانه کنترلی با مانیتور صفحه لمسی تمام رنگی | |

| سایر خصوصیات | دارای نگهدارنده نمونه چرخشی با قابلیت تنظیم سرعت چرخش دارای سامانه تمیزکاری با پلاسما | |

- شرکت خلا پوشان فلز[11]:

شرکت خلا پوشان فلز دستگاه لایهنشانی با استفاده از قرس کاتدی مدل NANOCOAT A 180 با مشخصات فنی زیر تولید میکند]8[:

| مدل دستگاه | NANOCOAT A 180 |

| ابعاد هدف | 4 اینچ با قابلیت مصرف بهینه هدف |

| تعداد چشمههای تبخیر قوس کاتدی | 18 |

| سیستم خلا | پمپهای روتاری، روتس و دیفیوژن و پمپ نگه دارنده دیفیوژن جهت جلوگیری از اتلاف انرژی |

| کنترل کننده جربان جرمی | 4 عدد |

| محفظه | محفظه خلا دو جداره |

| ابعاد محفظه(قطر * ارتفاع) | 1800*1600 میلیمتر |

| سایر خصوصیات | دارای سیستم کنترل اتوماتیک مجهز به سیستم گرمگن زیر لایه مجهز به سیستم ولتاژ بایاس با توان بالا جهت چسبندگی بیشتر لایه مجهز به سیستم تمیزکاری پلاسمایی |

- دستگاه لایهنشانی بخار فیزیکی با فرایند کدوپاش مغناطیسی:

کندوپاش (Sputtering) یک روش لایهنشانی فیزیکی بخار است که ماده مورد نظر برای ایجاد پوشش توسط بمباران ذرات پر انرژی، مخصوصا یونهای گازی روی سطح اعمال میشود. کندوپاش مغناطیسی یک روش منحصر به فرد برای تولید دسته وسیعی از پوششهای هادی روی زیرلایههای مختلف است. این دستگاه، دارای سه مدلS1 (تک کاتد)، S3T4BR (سه کاتد) و S7P (هفت کاتد) است.

برخی از کاربردهای این دستگاه عبارتند از:

- لایه نشانیهای رسانا در تصویربرداریهای با وضوح بالا برای میکروسکوپهای الکترونی روبشی و عبوری

- پوششهای هادی بر روی نمونههای در مقیاس بزرگ (ویفرها، دیسکهای فشرده و …)

- ایجاد لایههای فلزی با استفاده از آلومینیم، کروم، کبالت، مس، طلا، نقره، پلاتین، مولیبدن و تیتانیم برای فرآیندهای آزمایشگاهی و صنعتی]5[

- شرکت سامانه تجهیزات دانش[12]:

یکی از تولیدکنندههای داخلی سیستم کندوپاش مغناطیسی در ایران شرکت سامانه تجهیزات دانش است، برخی از مشخصات فنی این دستگاه در جدول زیر آمدهاست]9[:

| تعداد کاتد | سه کاتد 2 یا 4 اینچ بسته به سفارش |

| پمپ خلا | بالا: پمپ توربومولکولار |

| سیستم ایجاد خلا (خلا بالا) | سیستم استاندارد بکینگ و رافینگ با استفاده از 3 شیر خلا بالا برقی |

| خلا متوسط | میلیبار |

| میزان خلا | حرکت خطی به صورت مستقل |

| جابجایی هدف | حرکت خطی |

| جابجایی نمونهگیر | گرم شدن و دوران نمونهگیر |

| توان | 1000 وات |

| برق ورودی | 3 فاز، جریان متناوب، 230 ولت |

- دستگاه لایهنشانی چند منظوره در خلا:

لایهنشانی فیزیکی بخار، خانواده بزرگی از روشهای لایهنشانی در خلا است. تکنیکهای لایه نشانی PVD نیاز به یک چمبر خلا بالا تا میلیبار دارد تا فرآیندهای لایه نشانی در داخل آن انجام شود. امروزه پوششهای متفاوتی به کمک فرآیندهای PVD تهیه میشود که برخی از آن ها عبارتند از:

CrCN ،CrN ،TiCN ،TiN ،ZrCN و CrN میشود.

کاربرد این دستگاه شامل موارد زیر میباشد:

- پوششهای فلزی

- پوششهای اکسیدی و نیتریدی

- ترکیبات مشابه

- فیلمهای شفاف هادی

- شرکت خلا پوشان فلز:

از جمله مشخصات فنی دستگاه لایه نشانی بخار فیزیکی در خلا تولید شرکت خلا پوشان فلز در جدول زیر امدهاست]8[:

| مدل دستگاه | Lab Coat 10 |

| چمبر | 2جداره از جنس فولاد زنگ نزن با درب جلو جهت کاربری آسان مجهز به درب و سیستم خود قفل شونده |

| فشار خلا | 5 تور |

| سیستم خلا | شامل پمپ روتاری و دیفیوژن (به همراه سایر متعلقات خلا بالا گیج پیرانی، گیج پنینگ، شیرهای خلا و …) |

| کندوپاش مغناطیسی | 2 اینچی آب خنک با نصب آسان ساخت شرکت خلاپوشان فلز |

| منبع تغذیه | 700 وات DC ساخت شرکت خلا پوشان |

| شاتر | شاتر خودکار روی چشمه کندوپاش مغناطیسی |

| نگهدارنده نمونه | سیستم نگهدارنده نمونه چرخان |

| سیستم کنترل | سیستم کنترل مرکزی PLC به همراه کلیه حفاظتها و دریافتگرهای لازم |

| ویژگیها | سیستم نمایشگر لمسی با امکان ذخیره و بازیابی اطلاعات، پورتهای اضافی جهت نصب سیستمهای مختلف در سقف و کف چمبر، امکان نصب گرمکن زیرلایه، امکان نصب دریافتگر، ضخامت سنج کریستالی، امکان نصب سیستم چرخان سیارهای، امکان نصب انواع چشمههای تبخیر و اتصال آن به سیستم کنترل مرکزی |

- دستگاه لایهنشانی بخار فیزیکی با استفاده از پرتو الکترونی[13]:

تبخیر به کمک باریکه الکترونی، یکی از روشهای لایه نشانی بخار فیزیکی است. این روش دارای نرخ رسوبدهی قابل ملاحظه بوده ( 1/ 0 تا100 نانومتر بر دقیقه) که میتواند پوششهای متراکم با قابلیت چسبندگی بالا به زیرلایه ایجاد کند.

کاربرد:

- تبخیر موادی که با استفاده از روشهای استاندارد نمیتوانند پردازش شوند (مواد با نقطه ذوب بالا)

- لایهنشانی طیف وسیعی از لایههای نازک از مواد با نقطه ذوب بالا]5[

- شرکت خلا پوشان فلز:

از جمله تولیدات این شرکت میتوان به دستگاه لایهنشانی فیزیکی پرتو الکترونی با مشخصات فنی زیر اشاره کرد]8[:

| مدل دستگاه | KEB 50 |

| منبع تبخیر | تفنگ الکترونی به همراه کلیه متعلقات و منابع تغذیه |

| سیستم خلا | پمپ روتاری دو مرحلهای 65 متر مکعب در ساعت و پمپ توربومولکولار |

| محفظه خلا | محفظه خلا دو جداره آبگرد از جنس فولاد زنگ نزن |

| ابعاد محفظه | 700×700×700 میلیمتر |

| کنترل پنل | صفحه لمسی 10 اینچی |

| سایر خصوصیات | مجهز به نگهدارنده چرخان زیرلایه و بوته مسی آبگرد، کنترل سیستم به صورت تمام اتوماتیک، توسط کنترلر مرکزی به همراه حفاظتهای لازم امکان ذخیره و بازیابی کلیه اطلاعات لازم در چرخههای کاری |

- دستگاه لایهنشانی بخار فیزیکی با روش تبخیر حرارتی:

این روش لایهنشانی یکی از رایجترین انواع لایهنشانیها در ساخت لایههای نازک به شمار میرود. لایهنشانی به روش تبخیر حرارتی فرآیندی است که در محیط خلا و به کمک اعمال جریان الکتریکی برای تبخیر ماده منبع صورت میگیرد]5[.

کاربرد:

- ساخت لایههای نازک رسانای الکتریسیته

- ساخت پوششهای چندلایه

- لایهنشانی از فلزات، سرامیکها و نیمه رساناها

- شرکت پوشش های نانو ساختار[14]:

از جمله فعالیتهای این شرکت در زمینهی تولید دستگاه لایهنشانی بخار فیزیکی با روش تبخیر حرارتی مدل DTT و با مشخصات فنی زیر است]10[:

| مدل دستگاه | DTT |

| پمپ خلا | پمپ توربوملکولار، ظرفیت 60 لیتر بر ثانیه پمپ پشتیبان دیافراگمی |

| میزان خلا نهایی | کمتر از 2 تور |

| محفظه | استوانهای از جنس پیرکس |

| ابعاد محفظه (قطر داخلی * ارتفاع) | 300 * 200 میلیمتر |

| منبع تغذیه | 100-0 ،DC آمپر، 5/ 2 کیلو وات |

| چشمه تبخیر | دارای قابلیت نصب سه منبع تبخیر مستقل |

| دمای سیستم گرمایشی زیرلایه | ماکزیمم 500 درجه سانتیگراد |

| ابعاد | 50×50×55 سانتیمتر |

| سایر خصوصیات | نگهدارنده نمونه چرخشی صفحه نمایش لمسی 7 اینچی مجهز به ضخامت سنج بلوری، قابلیت ورود سریع دادهها با استفاده از کنترل لمسی و تمام خودکار |

- شرکت پوششهای نانوساختار:

این شرکت دستگاه لایهنشانی کربن رو میزی که یک نوع دستگاه شبیه به روش تبخیر حرارتی در خلا است و به صورت خاص و ویژه برای آمادهسازی نمونههای میکروسکوپ الکترونی روبشی و عبوری (نمونههای عایق) استفاده میشود را تولید میکند. این روش برای تصویرسازیهای با تفکیک بالا مناسب است. استفاده از لایههای کربنی در میکروسکوپ الکترونی به دلیل سیگنال کم و هدایت الکتریکی نسبتا خوب بسیار شناخته شده است. دستگاه پوششدهی کربن در دو مدل DCR و DCT ساخته شده است که این دو دستگاه در نوع پمپ و میزان خلاء باهم تفاوت دارند]5[

کاربرد: آمادهسازی نمونههای میکروسکوپی الکترونی SEM و TEM

از جمله مشخصات فنی این دستگاه میتوان به موارد زیر اشاره کرد]10[:

| چمبر خلا | شیشه پیرکس، ضخامت 275 / 0، قطر 6 و ارتفاع 6 اینچ |

| فشار نهایی خلا پمپ روتاری DCT/ DCR | تور/ 30 میلیتور |

| منبع تغذیه | جریان مستقیم ، 5/ 2 کیلووات |

| فشارکاری | 50 تا 70 میلیتور |

| بازه گیج وکیوم | 1 اتمسفر تا میلیتور |

| بازه جریان لایهنشانی | تا 100 امپر |

| کنترل جریان آرگون | شیر سوزنی |

| مشخصات برق ورودی | 220 ولت، جریان متناوب، 11 امپر |

| سامانه کنترلی | صفحه نمایش 7 اینچ |

| وزن (بدون پمپ) | 18 کیلوگرم |

| ابعاد دستگاه | 500×450×400 میلیمتر مکعب |

دستگاه لایه نشانی بخار فیزیکی به روش کندو پاش رومیزی:

دستگاه لایهنشانی کندوپاش رومیزی ابزاری منحصربه فرد برای تولید طیف وسیعی از لایههای نازک بر روی زیرلایههای مختلف است. کندوپاش یک روش لایهنشانی تبخیری غیر حرارتی است که به طور گسترده برای لایه نشانی پوششهای رسانا و غیررسانا بر روی زیرلایههای مختلف استفاده میشود.

کاربردها:

- ساخت انواع حسگرهای لایه نازک و سلولهای خورشیدی

- ساخت ادوات اپتیکی، نانو الکترونیک و میکروالکترونیک

- آماده سازی نمونههای میکروسکوپ الکترونی]5[

- شرکت پوششهای نانو ساختار:

شرکت پوششهای نانو ساختار با مشخصات فنی زیر سیستم کندوپاش رومیزی را تولید میکند]10[ :

| مدلهای دستگاه | DSR1 | DST1 | DST2-T | DST3 | ||

| منبع کندوپاش | یک کاتد 2 اینچی | یک کاتد 4 اینچی | دو کاتد 2 اینچی | سه کاتد 2 اینچی | ||

| منبع تبخیر حرارتی | × | √ | √ | |||

| پمپ خلا روتاری | √ | × | × | × | ||

| پمپ خلا توربوملکولار | × | با ظرفیت 60 لیتر بر ثانیه | با ظرفیت300 لیتر بر ثانیه | با ظرفیت 300 لیتر بر ثانیه | ||

| پمپ پشتیبان دیافراگمی | × | √ | √ | √ | ||

| میزان خلا نهایی | تور | 9 تور | تور | 2 تور | ||

| منبع تغذیه | DC، 80 وات | RF، 300 وات | DC،1000 میلی امپر | DC ، 1000 میلی امپر | ||

| ابعاد (سانتیمتر) | 45×50×37 | 50×65×51 | 50×60×47 | 50×60×47 | ||

| ابعاد محفظه (قطر داخلی * ارتفاع) | 140 *170 میلیمتر | 300 *200 میلیمتر | ||||

| محفظه | از جنس شیشه پیرکس | |||||

| سایر خصوصیات | تنظیم فشار داخل محفظه توسط شیر سوزنی | نگهدارانده زیرلایه با قابلیت چرخش | صفحه نمایش لمسی | |||

- دستگاه لایهنشانی ترکیبی به کمک لیزر پالسی و تبخیر حرارتی:

لایهنشانی پالسی لیزری[15](PLD) یکی از روشهای لایهنشانی فیزیکی بخار است که از تحریک گرمایی برای تبخیر، انتقال و نشست اتمهای هدف بر روی زیرلایه استفاده میکند]5[.

کاربرد این دستگاه شامل موارد زیر میشود:

- لایهنشانی پالسی لیزریPLD) ) یکی از مناسبترین روشها برای ایجاد ساختارهای ناهمگن

- اکسیدی پیچیده، ابرشبکهها و سطوح مشترک کنترل شده است.

- صنایع الکترونیک (دریافتگرها)، فیلمهای لایه نازک ابرهادیها، نیمهرساناها، ترانزیستورها

- ساخت دیودها سیستمهای میکروالکترومکانیکی (MEMS)

- لایهنشانی PMMA پیش از لیتوگرافی

- ساخت حسگرهای شیمیایی

- شرکت پوششهای نانو ساختار:

یکیدیگر از ساختههای شرکت پوششهای نانو ساختار، تولید دستگاه لایهنشانی ترکیبی به کمک لیزر پالسی و تبخیر حرارتی مدل PLD-T با مشخصات فنی زیر است]10[:

| مدل دستگاه | PLD-T |

| پمپ خلا | پمپ توربوملکولار، ظرفیت300 لیتر بر ثانیه، پمپ پشتیبان دیافراگمی |

| میزان خلا نهایی | کمتر از 2 تور |

| منبع تغذیه | منبع تغذیه ولتاژ بالا، 5/ 2 کیلو وات |

| محفظه | محفظه استوانهای از جنس فولاد زنگ نزن، مجهز به چهار پنجره 2 اینچی |

| ابعاد محفظه (قطر داخلی در ارتفاع) | 200×300 میلیمتر |

| زاویه برخورد پرتو لیزر | از 45 تا 90 درجه |

| اهرم نگهدارنده هدف | 1 تا 6 هدف قابل چرخش |

| بیشینه اندازه زیرلایه | 2 اینچ |

| دمای سیستم گرمایش زیرلایه | ماکزیمم 500 درجه سانتیگراد |

| یکنواختی ضخامت فیلم | ±3 درصد از 90 ٪ یک زیرلایه به قطر 2 اینچ |

| سایر خصوصیات | نگهدارنده نمونه چرخشی صفحه نمایش لمسی 7 اینچی، مجهز به ضخامت سنج کریستالی قابلیت ورود سریع دادهها با استفاده از کنترل لمسی و تمام خودکار نگهدارنده و چرخاننده هدفها با قابلیت تنظیم سرعت چرخش |

- بازار خارجی:

با توسعه فناوری نانو و صنعتی شدن آن در کشورهای پیشرفته جهان، صنایع به دنبال ساخت دستگاههایی پیشرفته و با چند کارایی متفاوت هستند. از بین روشهای مختلف رسوبدهی بخار فیزیکی با توجه به تقاضای مشتری، روش یونی تولید بیشتری دارد. در ادامه به بررسی تولیدات دستگاههای رسوبدهی بخار فیزیکی پیشرفته خارجی میپردازیم:

- شرکت [16]Veeco Instruments Inc:

- NEXUS PVDi Physical Vapor Deposition System :

سیستم NEXUS PVDi Physical Vapor Deposition System دارای حداکثر انعطافپذیری برای طیف گستردهای از لایهنشانیها، با جایگاه زیرلایه 200 میلیمتر است و از چند لایه شدن و غیریکنواختی لایهها جلوگیری میکند. از جمله ویژگیهای این دستگاه میتوان به موارد زیر اشاره کرد]11[.

- ایجاد لایههای یکنواخت و غیر قابل نفوذ در نتیجه افزایش تولید در صنعت

- کاهش هزینه مالکیت

- این شرکت با طیف گستردهای رسوب پرتو یون، اچ پرتو یونی و رسوب لایه اتمی را ارائه میدهد.

شکل (4) سیستمNEXUS PVDi

شکل (4) سیستمNEXUS PVDi

- NEXUS PVD-1 Physical Vapor Deposition System:

سیستم NEXUS PVD-1 با کارایی ساده، ویفرهایی با اندازههای متفاوت (شعاع 3-8 سانتیمتر) را پشیتبانی میکند و یک ابزار با کارایی بالا و مقرون به صرفه برای کاربردهای نیمههادی مانند GaAs است. همچنین با برنامههای مختلف ذخیره سازی داده برای لایهنشانی موادی مانند رسوبهای اکسید و نیترید و مواد مغناطیسی و تولیدات خاص گزینه مناسبی است. میتوان رسوبدهی یونی و سایر ابزارهای رسوبدهی بخار را به منظور یکپارچهسازی سریع اچ پرتو یونی در این سیستم طراحی کرد.

شکل (5) سیستم NEXUS PVD-1

شکل (5) سیستم NEXUS PVD-1

- شرکت Denton Vacuum U.S.A[17]:

Infinity Ion Beam Deposition System:

سیستم رسوبدهی پرتو یونی Infinity Ion Beam Deposition Systemبرای ساخت فیلمهایی با کیفیت بالا با کاربرد اپتیکی یا اینههای اشعه ایکس گزینه مناسبی است. یکی از برنامههای از پیش تنظیم شده آن به نام، end-to-end ion beam deposition (IBD) میزان پایداری سرعت رسوبدهی را توسط مانتیور نشان میدهد و باعث کنترل ضخامت و یکنواختی لایه میشود. این سیستم با نرمافزار کاربردی آسان دارای منبع یونی دوم برای پاکسازی قبل از تخلیه یونی است]12[.

شکل (6) سیستم Infinity Ion Beam Deposition System

شکل (6) سیستم Infinity Ion Beam Deposition System

- شرکت [18]Ulvac Inc :

- ENTRON-EX System :

سیستم چند منظوره sputtering Entron-EX به طور خاص برای نیمههادیها با ابعاد 300 میلیمتر طراحی شده است و دارای ویژگیهای زیر است:

- محدوده پیکربندی انعطافپذیر است.

- سیستم میتواند هر دو فرایند PVD و CVD/ALD را اجرا کند.

- دارای قابلیت انجام فرایند نه تنها برای نیمههادی Si بلکه برای همه نوع نیمه رساناهای مرکب است.

- سیستم تولید بالا با قابلیت اطمینان دارد.

- مجهز به آخرین سیستم کنترل که با نسل بعدی نیمههادی Fab سازگار است]13[.

شکل (7) سیستم Entron-EX

- ENTRON-EX2 W300 :

سیستم کندوپاش چند محفظه جدیدترین پلت فرم ممکن برای ترکیب فرایندهای مختلف است. دارای ویژگیهای زیر است]13[:

- محدوده پیکربندی منعطف.

- قابلیت اجرای هر دو فرایند PVD و CVD/ALD .

- مقرون به صرفه در انرژی (صرفهجویی انرژی در مدل فعلی 30 درصد است).

- مجهز به سیستم کنترل است که با نسل بعدی نیمههادی Fab سازگار است.

- دارای قابلیت انجام فرایند نه تنها برای Siبلکه برای همه نوع نیمهرساناهای مرکب به کار میرود.

- راندمان بالا

شکل (8) سیستمENTRON-EX2 W300

شکل (8) سیستمENTRON-EX2 W300

- شرکت [19]Sinovac Technology Ltd :

- STN-20FD30 PVD:

سیستم STN-20FD30 PVD با منبع یونیزاسیون با قدرت 30 تا 45 کیلووات، برای محصولات بزرگ با پوششدهی وسیع و گستره مانند وسایل تزئینی مناسب است. این سیستم با درجه حرارت پایین، زمان چرخه کوتاه و اندازه قطر داخلی محفظه 1500 تا 1800 میلیمتر و ارتفاع 2000 تا 3500 میلیمتر است. به صورت سیلندری با یک در بالای محفظه و 26 کاتد (منبع یونی قوسی)، همراه با سیستم پمپ خلا و سیستم کنترل PLC & Touch Screen یا PLC & PCطراحی شده است]14[.

شکل (9) سیستم STN-20FD30 PVD

شکل (9) سیستم STN-20FD30 PVD

- Vacuum Coating Machine (STN-10FD30):

طراحی این سیستم نخستین بار در سال 1998 انجام شد. مدل امروزی آن دارای فناوریهای پیشرفته، عملیات راحتی، صرفه جویی در هزینه، هزینه کم، تولید بالا و بدون آلودگی است و برای ابزارالات در و پنجره، قفل، وسایل اشپزخانه، دوش و غیره مناسب است. این سیستم Ti-Gold یا Zr-Gold با روش یونی پوشش میدهد. تجهیزات رسوبدهی بخار فیزیکی یونی این شرکت به بسیاری از کشورها صادر میشود و خدمات پس از فروش نیز دارد.

سری STN PVD ماشین یون پوششی، عمدتا از قطعات زیر تشکیل تشکیل شده است:

- محفظه خلا: مجموعهای از فولاد ضد زنگ، آب سرد، پوششی دو جداره ( بین لایه یا ژاکتی از خنک کننده اب)

- پمپاژ واحد: استفاده ترکیبی از پمپ چرخشی+ پایه پمپ، پمپ پمپاژ روغن

- سیستم چرخشی: ساخته شده از فولاد ضد زنگ، روتاری، چرخشی

- سیستم خنک کننده آب: ژاکت آب کلی

- سیستم منبع تغذیه: طراحی پیشرفته، عملکرد پایدار

- سیستم تغذیه گاز: جریانسنج گاز با کیفیت بالا، جریان گاز پایدار و دقیق

- سیستم کنترل: طراحی پیشرفته، با روش دستی و کنترل و خودکار

- منبع یک قوس: میزان یونیزاسیون بالا، در این رابطه این شرکت چندین اختراع به ثبت رسانده است]14[.

شکل (10) سیستم Vacuum Coating Machine (STN-10FD30)

شکل (10) سیستم Vacuum Coating Machine (STN-10FD30)

جدول (2)، به طور مختصر مشخصات دستگاههای رسوبدهی بخار شیمیایی خارجی را شرح میدهد:

جدول (2) خلاصهای از دستگاههای رسوبدهی بخار شیمیایی موجود در بازار خارجی

| نام شرکت | مدلها و مشخصات تجهیزات تولیدی شرکت خارجی | وب سایت | ||

| Veeco Instruments Inc | NEXUS PVDi | NEXUS PVD-1 | www.veeco.com

|

|

| 1-ابعاد جایگاه ویفر200 mm

2–ایجاد لایه یکنواخت، بدون نقص 3- ارزان قیمت 4-توانایی تولید انبوه نمونه |

1-ابعاد جایگاه ویفر باقطر300-800 mm

2-کارایی ساده 3-مقرون به صرفه 4-دارای برنامه ذخیرهسازی داده 4-مورد استفاده در *سنتز نیمه هادیها *لایه نشانی مواد مغناطیسی، نیترید |

|||

| Denton VacuumU.S.A | Infinity Ion Beam Deposition | www.dentonvacuum.com

|

||

| 1-دارای برنامه پیش فرض IBD (جهت نمایش میزان پایداری سرعت رسوبدهی، کنترل ضخامت، یکنواختی لایه)

2-طرز کار آسان 3-دارای دو منبع یونی (جهت پاکسازی قبل از تخلیه یونی) |

||||

| Ulvac Inc | sputtering Entron-EX | ENTRON EX2 W300 | www.ulvac.com

|

|

| 1-سیستم چند منظوره (توانایی اجرای هر دو فرایند PVD و CVD/ALD)

2- ابعاد جایگاه ویفر 300 mm 3-محدوده پیکربندی انعطافپذیر 4-توانایی تولید انبوه 5-قابلیت انجام فرایند لایهنشانی همه نوع نیمهرساناهای مرکب 5-مجهز به اخرین سیستم کنترل، سازگار با نسل بعدیFab |

1-سیستم چند محفظه

2-محدوده پیکربندی انعطافپذیر 3-مقرون به صرفه (صرفه جویی در انرژی) 4- توانایی اجرای هر دو فرایند PVDو CVD/ALD 5- قابلیت انجام فرایند لایهنشانی همه نوع نیمهرساناهای مرکب 6- مجهز به اخرین سیستم کنترل، سازگار با نسل بعدیFab 7-راندمان بالا |

|||

| Sinovac Technology Ltd | (STN-10FD30) PVD | STN-20FD30

PVD |

www.sinovac.company.weiku.com

|

|

| 1-هزینه کم

2-توانایی تولید بالا بدون آلودگی 3-مورد استفاده در ابزارالات در، پنجره، قفل وسایل اشپزخانه، دوش و… 4-توانایی پوششTi-Gold با روش یونی |

1-دارای منبع یونی با قدرت 30-45کیلووات

2-درجه حرارت پایین 3-زمان چرخه فرایند کوتاه 4-قطرداخلی محفظه 1500-1800میلیمتر ارتفاع 2000-3500میلیمتر 5-دارای26 کاتد منبع یونی) 6-دارای سیستم کنترل PLC, Touch Screen 7-دارای سیستم پمپ خلا 8-مورد استفاده در پوششدهی محصولات بزرگ تزئینی |

|||

- خلاصه مدیریتی:

فرایند رسوبدهی بخار فیزیکی که شامل روشهای تبخیری، کندوپاش و یونی است؛ از رایجترین رویکردها تولید لایه نازک به شمار میرود. هر یک از این روشها از جنبههای مختلف، مزایا و معایبی دارند. از عمدهترین آنها میتوان به بالا بودن نرخ تبخیر، خلوص بالای لایه نازک، آسیب سطحی کم و کمهزینه بودن تجهیزات در روش تبخیری و قابلیت کنترل ضخامت و خواص فیلم، ترکیب آلیاژ و چسبندگی عالی فیلم به زیرلایه اشاره کرد. مقدار فشار، دما، مشخصات زیرلایه، نوع منبع گرمایی از عوامل مهم و تاثیرگذار بر مشخصه لایه نازک ایجاد شده است. امروزه با رشد فناوری نانو و تولید نانو مواد و لایهنشانی جهت بهبود مواد و استفاده از آنها در صنعت، صنعتگران را به رقابت در تولید سیستمهای تولیدی نانو مواد در تولید انبوه وادار کرده است. خوشبختانه کشور ما در این صنعت رو به پیشرفت است.

———————————————————

مراجع:

[1] J.Singh and D.E.Wolfe, Review article Nano and macro-structursed component fabrication by electron beam physical vapour deposition ( EB-PVD )

[2] Mattox, Donald M. Handbook of physical vapor deposition (PVD) processing. William Andrew, 2010.

[3] http://dl.iran-mavad.com/pdf95/Physical%20Vapour%20Deposition(PVD)_iran-mavad.com.pdf

[4] http://edu.nano.ir/subject/1052

[5] http://nano.ir/page/1/2371

[6] www.sevinplasma.ir

[7] www.ynsaleh.ir

[8] www.roshd.irost.org

[9] www.samanehtajhiz.com

[10] www.pvd.ir

[11] www.veeco.com

[12] www.dentonvacuum.com

[13] www.ulvac.com

[14] sinovac.company.weiku.com

————————————————

پانوشت:

[1] Physical Vapor Deposition

[2] Evaporation deposition

[3] Sputtering

[4] Ion Plating

[5] Eddy current

[6] Thermal barrier

[7] Magnetron sputtering

[8] Stoichein metron

[9] www.sevinplasma.ir

[10] www.ynsaleh.ir

[11] www.roshd.irost.org

[12] www.samanehtajhiz.com

[13] Electron Beam Evaporation

[14] www.pvd.ir

[15] Pulsed laser deposition

[16]www.veeco.com

[17] www.dentonvacuum.com

[18] www.ulvac.com

[19] sinovac.company.weiku.com

———————————————————————

تهیه و تنظیم:

- گروه صنعتی کاربردهای فناوری نانو در صنعت برق و انرژی

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================