فناوري نانو به تکنيک طراحي، توصيف، توليد و کاربرد ساختار، ابزار و سيستم ها در مقياس نانو اطلاق مي شود. این فناوري با کنترل ابعاد و ساختار ماده در دامنه 1 تا 100 نانومتر ویژگيهاي جدید و بي نظيري را به آن مي دهد. نانو فناوری، فناوري جديدي است كه همه دنيا را فرا گرفته است و به بياني دقيقتر ميتوان گفت كه نانوفناوری بخشي از آينده نيست بلكه همه آينده است.

از آنجا که این فناوری یک رویکرد جدید به همه علوم و فنون میباشد و همچنین به دلیل افزایش روز افزون استفاده از پلیمرها نسبت به فلزات و سرامیکها به دلیل مزایایی از قبیل وزن کم و شکلدهی آسان، ضرورت توجه به بهبود بازدهی تولید و افزایش عمرکاری ماشینآلات ساخت مواد پلیمری احساس میگردد.

از اینرو این نوشتار صرفا به کاربردهای «فناوری نانوپوشش های سخت و مقاوم در ماشین آلات و قطعات صنایع پلاستیک» معطوف شده است. به عنوان مثال در قالبها، قطعات و ماشینآلات مورد استفاده در صنعت پلاستیک، چسبندگی ذرات به بدنه و همچنین خوردگی و سایش بالایی مشاهده میشود. چنین شرایط حاد کاری، عامل اصلی کاهش عمر قالبها، قطعات و ماشینآلات است که هزینههای تعمیر و نگهداری را به طرز چشمگیری افزایش میدهد.

بیش از یکصد سال است که از عملیات سطحی و استحکامبخشی موضعی سطح، به عنوان راهکاری عملی برای بهبود عملکرد و افزایش عمر قطعات، ابزارآلات و ماشینآلات استفاده میشود. در دو دهه اخیر با ظهور فناوریهای نوین، فرایندهای سنتی گذشته یا با این فناوری ها تکمیل و اصلاح شده و یا اینکه جایگزین مناسبی برای آنها معرفی شده است. برای مثال در فرآیند آبکاری کروم سخت سنتی، سختی و مقاومت به سایش پایین، زبری سطح بالا و مضرات زیست محیطی از جمله ی این عیوب است. ضمن اینکه بهبود خواص سطحی حاصل از روشهای نوین بسیار بیشتر از فرآیندهای سنتی است.

حفظ، نگهداری و تعمیرات قطعات، ابزارآلات و ماشینآلات در صنایع مختلف، در برابر سایش، خوردگی و مقاومت به ضربه از موارد مهم میباشد. در این میان، همواره سایش جزء مشکلات و دغدغههای اساسی صنعتگران است که سبب تخریب این قطعات و نیز افت خواص و کیفیت سطحی محصولات میشود. به همین دلیل، تحقیقات بسیاری در زمینهی روشهای کاهش ضریب اصطکاک با استفاده از روانکارهای مختلف و اعمال فرایندهای سطحی گوناگون در قالبها، قطعات و ماشینآلات صورت گرفته است. در سالهای اخیر با گسترش فناوری نانو، شرکتهای بزرگ دنیا سعی در استفاده از این فناوری در افزایش عمر و کیفیت قطعات و افزایش بازدهی تولیدات خود نموده اند.

- چند چالش مهم در صنعت پلاستیک

از چالشهای مهم در صنعت پلاستیک میتوان به تخریب سطوح قالبها، ابزارها و اجزای ماشینآلات به موجب عواملی مانند اصطکاک، سایش، خوردگی و همچنین عوامل محیطی اشاره کرد. قالبهای تزریق پلاستیک به دلیل سایش، خوردگی و زبری سطح بالا از جمله چالشهای مطرح در این حوزه میباشند. از اینرو برای حل این چالشها، طراحان با استفاده از «مهندسی سطح»[1] و اعمال فرایندهای پوششدهی مانند نیتروژندهی، آبکاری کروم سخت و فرایند PVD و PACVD توانستهاند میزان تخریب قالب را کاهش دهند، ولی بهدلیل حساسیت این صنعت و لزوم افزایش راندمان قالبها، ابزارها و اجزای ماشینآلات در طی دو دهه اخیر، فناوری نانوپوشش به کمک حل این معضل آمده است.

در فناوری نانوپوشش بهدلیل ماهیت پوشش، خواص متفاوت و منحصر به فردی به قالب داده خواهد شد. افزایش فوقالعاده سختی تا محدوده 50 گیگا پاسکال، ضریب اصطکاک 01/0، کاهش زبری سطح، بهبود مقاومت به سایش و خوردگی از جمله این خواص میباشد تا در نهایت یک ساختار سطحی هموار بر روی این قطعات ایجاد گردد و موجب بالا رفتن عمرکاری حداقل بین دو تا پنج برابر، بازدهی و توان بالاتر در قالبها، ابزارها و اجزای ماشینآلات شود. برای آشنایی بیشتر با نانوپوششها، در ادامه تعریف و سپس انواع آنها از لحاظ ساختاری آورده شده است.

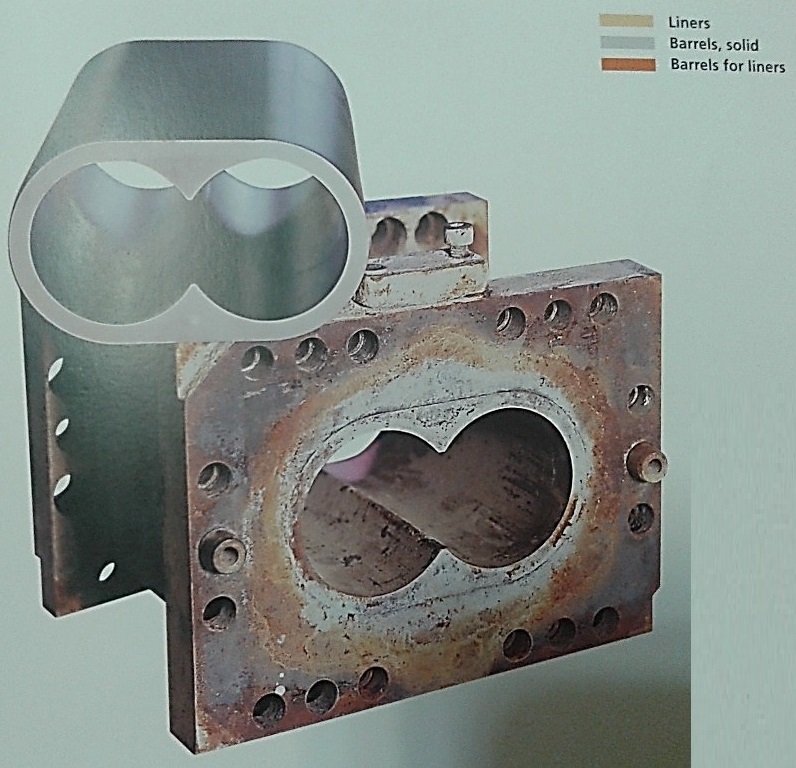

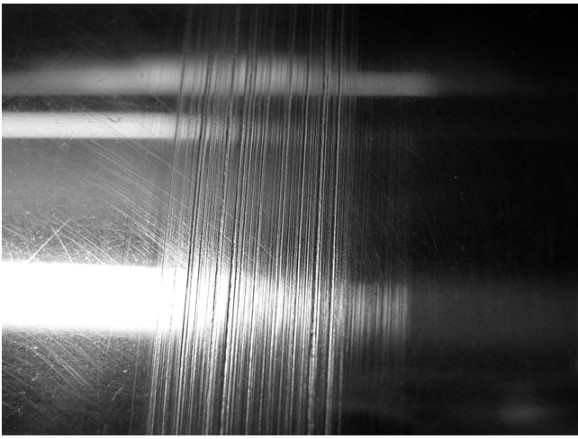

نمونهای از سایش و خوردگی سیلندر و لاینر اکسترودر دو پیچهای.

نمونهای از سایش و خوردگی سیلندر و لاینر اکسترودر دو پیچهای.

- انواع نانوپوششهای سخت و مقاوم

نانوپوششها به دستهای از روکشها اطلاق میشود که دارای دو ویژگی زیر باشند:

- در یکی از اجزای آن (ساختار یا اجزای سازنده) دارای ابعاد بین 1 تا 100 نانومتر باشد.

- نسبت به حالت متداول دارای خواص ویژه و منحصر به فردی باشد. مانند خواص مطلوب مقاوم به سایش، فرسایش و خوردگی

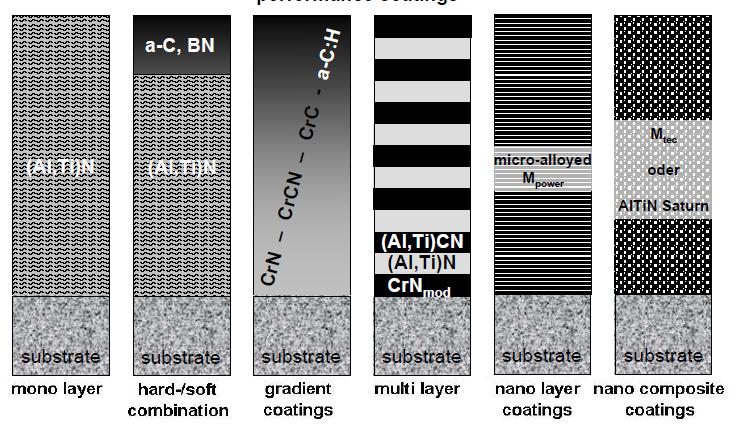

دسته بندی انواع پوشش های مرسوم و نانو پوششهای سخت و مقاوم:

- نسل اول: پوشش دوجزیی TiN ، TiC،CrN و ZrN

- نسل دوم: پوششهای سه جزیی مانند پوششهای TiCN، TiAlN، TiSiN و AlCrN

- نسل سوم: پوششهای چندلایه مانند پوششهای TiN/TiAlN

- نسل چهارم: پوششهای نانولایه و ابرشبکهای مانند پوششهای TiN/VN

- نسل پنجم: پوششهای نانوکامپوزیتی مانند پوشش TiAlSiN

- نسل ششم: پوششهای DLC با ضریب اصطکاک در حدود 05/0

- نسل هفتم: پوششهای هیبریدی، ترکیبی از دو نسل مختلف (Triple & Quad coat)

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

- بازار جهانی ماشینآلات صنعت پلاستیک

طبق گزارش موسسه Markets Research and در طی سالهای 2014 تا 2019، رشد سالانه بازار ماشینآلات صنعت پلاستیک 28/7 درصد خواهد بود و همین کمیت برای کشور آمریکا 43/8 پیش بینی شده است. همچنین بازار جهانی ماشینآلات تزریق پلاستیک رشد سالانه 43/7 درصد در بین سالهای 2013 تا 2018 خواهد داشت. موسسه Visiongain نیز ارزش کلی بازار ماشینآلات صنعت پلاستیک را 76/152 میلیارد دلار پیشبینی کرده است. با توجه به حجم بازار صنعت پلاستیک، میبایست نگاه ویژهای به فناوری نانوپوششها داشت تا بتوان هزینههای تعمیر و نگهداری ماشینآلات این صنعت را کاهش داد.

- برخی کاربردهای مهم تجاریشده نانوپوششها در صنعت پلاستیک

در قالبها، ابزارها و اجزای ماشینآلات صنعت پلاستیک، استفاده از فناوری نانوپوشش سبب افزایش عمرکاری، بهبود کیفیت محصولات نهایی و همچنین بهبود بازدهی تولید میشود. عامل اصلی در انتخاب پوشش، جنس و کاربرد مادهای است که تحت فرآیند ساخت قرار میگیرد.

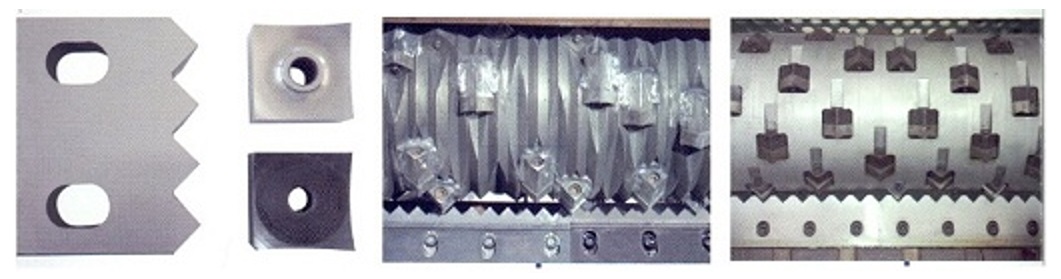

دستگاههای خردکننده

در دستگاههای خردکننده لاستیک و پلاستیک، تیغههای خردکننده و توری های مشبک فلزی، به دلیل تماس با پلاستیکها، لاستیکها و مواد سختی هم چون ذرات سنگ و آهن و همچنین فیلرهای سخت موجود در ماده اولیه، تحت سایش قرار میگیرند. با اعمال نانوپوششهای سخت میتوان عمر این قطعات به خصوص تیغههای خردکننده را بیش از 4 برابر افزایش داد. شرکت اورلیکون بالزرز پوششهایی TiCN را برای افزایش مقاومت به سایش ابزارهای تحت سایش هم چون قالبها و ابزارهای اکستروژن و تزریق پلاستیک که با فیلرهای ساینده و درصدهای بالایی از الیاف شیشه کار میکنند، ارائه نموده است.

نمونهای از اتواع تیغههای به کار رفته در ماشینهای خردکننده لاستیک و پلاستیک

دستگاه اکسترودر

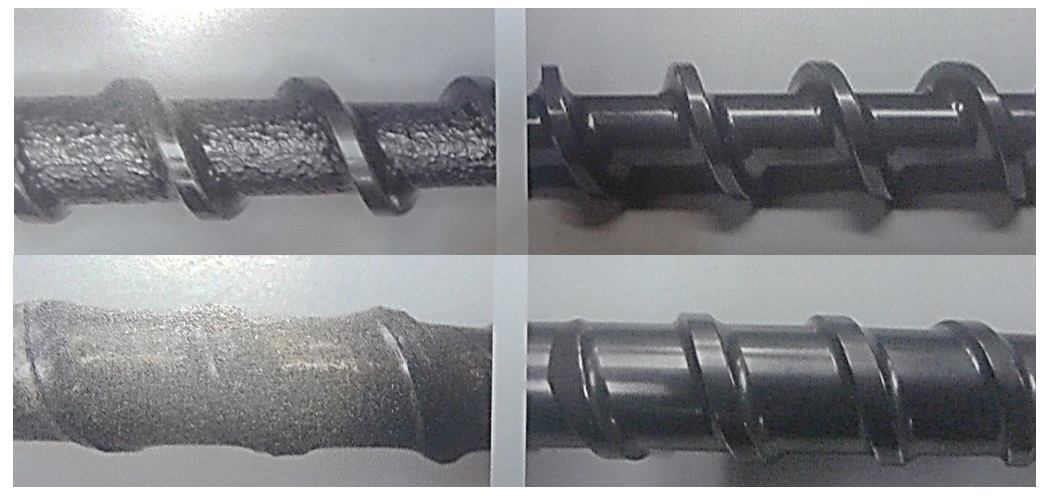

شفت اصلی، مجموعه ماردون و سیلندر از اجزای اصلی دستگاه اکسترودر میباشند که بواسطه ورود پلاستیک اولیه ورودی تحت سایش و خوردگی قرار میگیرند. در این دستگاه با افزایش دما، نرخ سایش به دلیل چسبندگی پلیمر به سطح ماردون و سیلندر افزایش مییابد. در گذشته برای بهبود خواص سطحی سیلندر و ماردون، این قطعات تحت فرایندهای عملیات سطحی و یا آبکاری قرار میگرفتند. امروزه با استفاده از انواع نانوپوششهای سخت و مقاوم عمرکاری این قطعات افزایش چشمگیری یافته است. شرکت بادی کوت، نانوپوششهایی را بر پایه کروم سخت ارائه داده است که در آنها از نانوذرات سرامیکی برای پر کردن میکروترکها و حفرههای پوشش کروم سخت استفاده شده است. این نانوپوششها با نامهای تجاری K-Tech به بازار عرضه شده است. نوعTech17 و Tech23 برای صنعت پلاستیک به ویژه در تولید قطعات از PVC و CPVC استفاده میشود. اعمال نانوپوشش Tech17 بر روی ماردون اکسترودر در مقایسه با کروم سخت، عمر آن را تا سه برابر افزایش داده است. با اعمال نانوپوشش Tech23 روی محفظه اکسترودر نیز تا بیش از 3 سال و 12.000.000 سیکل هیچ گونه خوردگی مشاهده نشده است. این نانوپوششها میتوانند روی دیگر قطعات اکسترودر از جمله پینها، اسپایدر و لوله Y-شکل اعمال شوند. با اعمال این نانوپوششها روی قطعات اکسترودر خاموشی دستگاه تا 500 درصد کاهش مییابد.

نمونهای از سایش و خوردگی شفت اصلی ماردون با اعمال پوشش مقاوم به سایش و خوردگی شرکت ژاپنی ASAIANGYO، تصویر سمت چپ: KAM31S و تصویر سمت راست: KAM31S با پوشش CrN.

نمونهای از سایش و خوردگی شفت اصلی ماردون با اعمال پوشش مقاوم به سایش و خوردگی شرکت ژاپنی ASAIANGYO، تصویر سمت چپ: KAM31S و تصویر سمت راست: KAM31S با پوشش CrN.

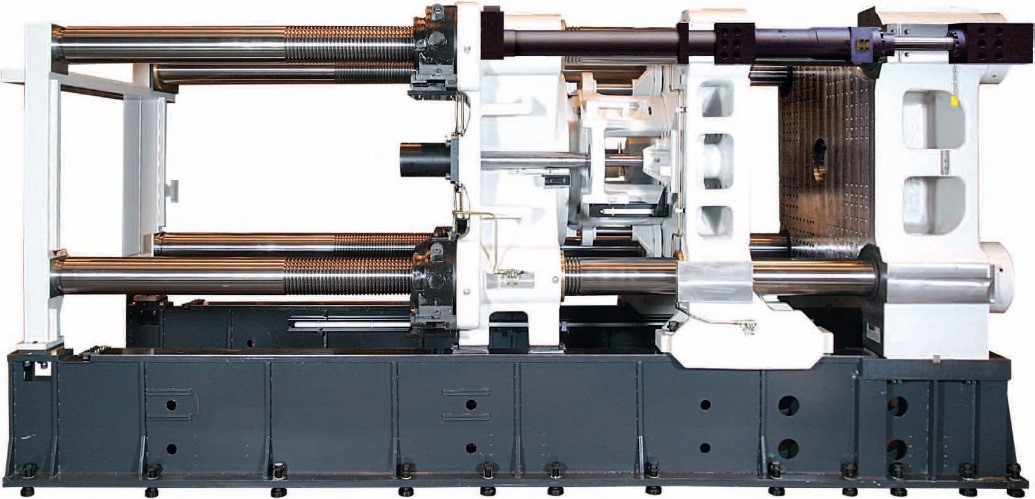

دستگاه تزریق پلاستیک[2] یکی از دستگاههای مرسوم برای قالبگیری پلیمرها میباشد. ماردون، سیلندر، پیستونها و میلهها از جمله اجزای دستگاه تزریق پلاستیک میباشند که در معرض خوردگی و سایش قرار دارند. هزینهی بالای تعمیر و نگهداری قالبهای تزریق و اتلاف زمان ناشی از این عملیات در خط تولید، صنعتگران را بر آن داشته که با استفاده از نانوپوششها بر این مشکلات تریبولوژیکی فایق آیند. شرکت اورلیکون بالزرز از نانوپوشش TiAlN در ماشینآلات و ادوات فرایند تزریق پلاستیک به ویژه در مواردی همچون سطح قالبهای دارای بافت برای تولید قطعاتی از جنس پلیمر با فاز تقویت کننده الیاف شیشه استفاده مینماید.

دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک

دستگاه قالبگیری دمشی

از دستگاه قالبگیری دمشی[3] برای تولید ظروف نگهدارنده در ابعاد و شکلهای مختلف و همچنین فیلمهای پلیمری استفاده میشود. برای تولید پریفرم از اکسترودر و دستگاه تزریق استفاده میشود. در هر دو روش پلاستیک ذوب شده درون قالبهای خاصی ریخته میشود. یکی از مشکلات متداول تولید پریفرم، سرد شدن پلیمر مذاب درون قالب و چسبیدن به قالب است. در این حالت کارگران معمولا به روشهای مکانیکی پلاستیک را از سطح قالب جدا میکنند. این عمل میتواند موجب ایجاد خراش روی سطح قالب شود و یکنواختی و کیفیت پریفرم را کاهش دهد تا جایی که دیگر قابل استفاده نباشد. به منظور کاهش چسبندگی ذرات به سطح قالبها و خارج نمودن راحت قطعه نهایی در روش قالبگیری دمشی میتوان از نانوپوششهایی هم چون DLC برای پوششدهی قالبها بهره گرفت.

نمونهای از دستگاه قالبگیری دمشی

نمونهای از دستگاه قالبگیری دمشی

دو طرح از قالبهای تولید پریفرم در روش قالبگیری دمشی

دو طرح از قالبهای تولید پریفرم در روش قالبگیری دمشی

| چالش موجود:

خوردگی جزئی در مناطق لایهنشانی شده با پوشش TiN/CrN رخ میدهد. پدیده خراش موجب دشواری و غیرممکن شدن فرآیند تمیزکاری در قالبها میشود. معایب: پوششدهی مجدد یا ایجاد پوشش کروم سخت جدید موجب افزایش هزینههای تعمیر و نگهداری میشود. راه حل: استفاده از نانوپوشش بر روی قالبها (PRIMEFORM TM) برای بهبود چشمگیر فرایند قالبگیری، افزایش قابلیت اطمینانپذیری و افزایش کیفیت اجزاء |

| نتیجه:

بهبود بازدهی و افزایش اطمینان از تولیدات. کاهش هزینههای متاثر از ضایعات. حصول به سود 60% |

اجزای اصلی درگیر با پلاستیک گرم در قالب تولید پریفرم

اجزای اصلی درگیر با پلاستیک گرم در قالب تولید پریفرم

اجزای قالب در روش قالبگیری دمشی

اجزای قالب در روش قالبگیری دمشی

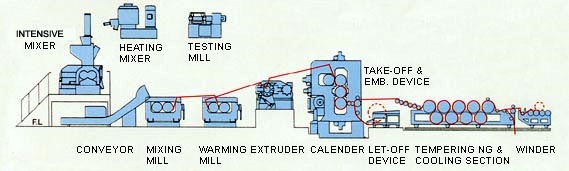

برای ساخت صفحات پلیمری یا کامپوزیت پلیمری از دستگاه کلندرینگ[4] استفاده میشود. این دستگاه شامل غلطکهایی است که وظیفه شکلدهی و تبدیل ماده اولیه پلیمری به صفحه با ضخامت دلخواه را دارند. نوع دومی از غلطکها نیز وجود دارد که تنها، وظیفه کشش و انتقال را بر عهده دارند. استفاده از پوشش کروم سخت یکی از روشهای مرسوم برای افزایش مقاومت به سایش و خوردگی این غلطکهاست. امروزه برای افزایش عمرکاری این غلطکها، از پوششهایی هم چون WC/CoCr اعمال شده به روش HVOF استفاده میشود.

طرح کلی از خط تولید صفحات پلیمری با دستگاه کلندرینگ به عنوان جزء اصلی برای شکلدهی پلیمر

طرح کلی از خط تولید صفحات پلیمری با دستگاه کلندرینگ به عنوان جزء اصلی برای شکلدهی پلیمر

سطح یک غلطک کلندرینگ ساییده شده

سطح یک غلطک کلندرینگ ساییده شده

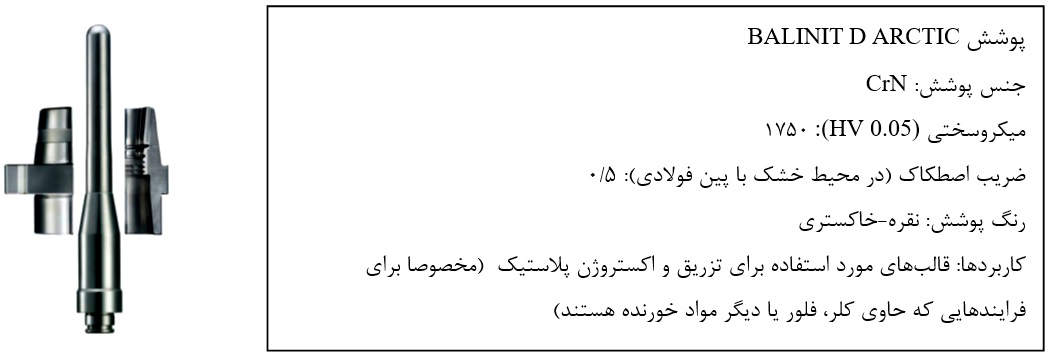

کاربرد نانوپوشش CrN در صنعت پلاستیک

نانوپوشش CrN از جمله پوششهای بسیار پرکاربرد در صنعت قالب و به ویژه قالبهای مورد استفاده در صنعت پلاستیک میباشد. شرکت اورلیکون بالزرز پوششهایی همچون CrN را برای لایهنشانی قطعات و قالبها (مخصوصاً برای شکلدهی پلیمرهایی که گازهای خورنده هم چون ترکیبات حاوی کلر و فلوئور آزاد میکنند) توسعه داده است. این پوشش دارای تاییدیه FDA میباشد. همچنین در مقایسه با پوشش کروم سخت، مقاومت به خوردگی مشابه، ولی سختی و چسبندگی بالاتری از خود نشان میدهد. از این نانوپوشش در انواع ماشینهای اکستروژن، تزریق و قالبگیری دمشی میتوان استفاده کرد. این نانوپوشش به طور خاص در موارد زیر به کار رفته است:

- اکستروژن پروفیل پنجره PVC

- اکستروژن فیلمهای نازک پلیمری

- فرآوری لاستیک

| پوشش BALINIT D ARCTIC

جنس پوشش: CrN میکروسختی (HV 0.05): 1750 ضریب اصطکاک (در محیط خشک با پین فولادی): 5/0 رنگ پوشش: نقره-خاکستری کاربردها: قالبهای مورد استفاده برای تزریق و اکستروژن پلاستیک (مخصوصا برای فرایندهایی که حاوی کلر، فلور یا دیگر مواد خورنده هستند) |

شرکت اینتسیس یکی از شرکتهای بزرگ تولید کننده قالبهای تزریق پلاستیک در آمریکاست. به دلیل ظریف بودن برخی از طرحهای قالبهای تزریق پلاستیک، این طرحها پس از مدتی از بین رفته و ایجاد طرح مجدد سبب صرف وقت و هزینه معادل با نیمی از هزینه ساخت یک قالب نو خواهد گشت. جهت اقتصادی بودن تولید قالب، قالب میبایست حداقل 1.000.000 قطعه تولید نماید. این در حالی است که با توجه به چسبیدن ذرات پلاستیک به سطح قالب و همچنین مواجه با پدیده سایش، امکان تولید 200.000 تا 300.000 قطعه وجود دارد. از اینرو برای افزایش عمرکاری این قالبها برای تولید 1.100.000 قطعه، این شرکت برای دستیابی به مقاومت به سایش عالی، کاهش ضریب اصطکاک و همچنین کنترل ابعادی دقیق، از نانوپوششهای CrN استفاده نموده است.

شرکت اینتسیس یکی از شرکتهای بزرگ تولید کننده قالبهای تزریق پلاستیک در آمریکاست. به دلیل ظریف بودن برخی از طرحهای قالبهای تزریق پلاستیک، این طرحها پس از مدتی از بین رفته و ایجاد طرح مجدد سبب صرف وقت و هزینه معادل با نیمی از هزینه ساخت یک قالب نو خواهد گشت. جهت اقتصادی بودن تولید قالب، قالب میبایست حداقل 1.000.000 قطعه تولید نماید. این در حالی است که با توجه به چسبیدن ذرات پلاستیک به سطح قالب و همچنین مواجه با پدیده سایش، امکان تولید 200.000 تا 300.000 قطعه وجود دارد. از اینرو برای افزایش عمرکاری این قالبها برای تولید 1.100.000 قطعه، این شرکت برای دستیابی به مقاومت به سایش عالی، کاهش ضریب اصطکاک و همچنین کنترل ابعادی دقیق، از نانوپوششهای CrN استفاده نموده است.

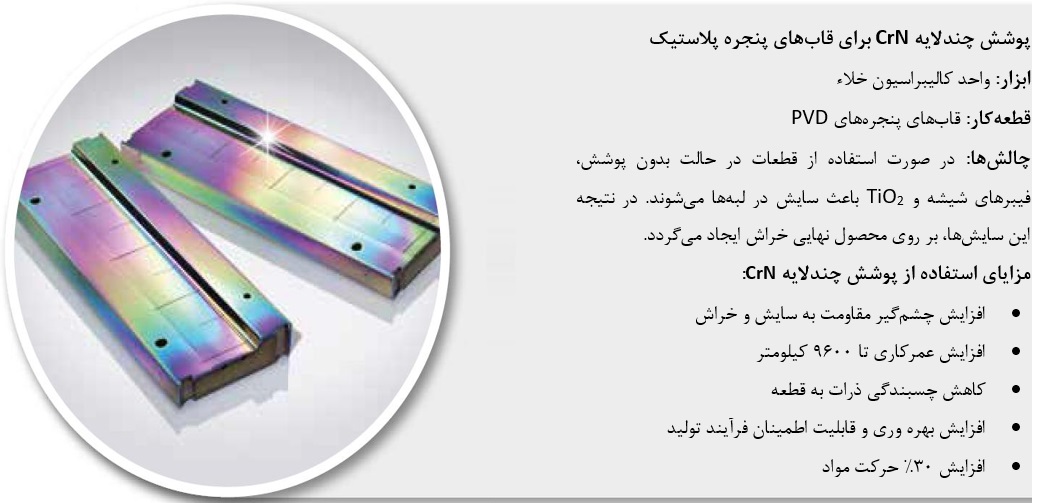

| پوشش چندلایه CrN برای قابهای پنجره پلاستیک

ابزار: واحد کالیبراسیون خلاء قطعهکار: قابهای پنجرههای PVD چالشها: در صورت استفاده از قطعات در حالت بدون پوشش، فیبرهای شیشه و TiO2 باعث سایش در لبهها میشوند. در نتیجه این سایشها، بر روی محصول نهایی خراش ایجاد میگردد. مزایای استفاده از پوشش چندلایه CrN: · افزایش چشمگیر مقاومت به سایش و خراش · افزایش عمرکاری تا 9600 کیلومتر · کاهش چسبندگی ذرات به قطعه · افزایش بهره وری و قابلیت اطمینان فرآیند تولید · افزایش 30% حرکت مواد

|

شرکت ترموتک، به عنوان تولید کننده قطعات ترموپلاست با وزن 550 تن و دقت ابعادی و وزن به ترتیب 1 میکرومتر و 001/0 گرم، نیازمند افزایش قابلیت رهاسازی قطعه توسط قالب میباشد تا بتواند بوبینهای استوانهای خیلی دقیق برای سلنوئیدهای الکترونیکی تولید نماید. این شرکت با اعمال نانوپوشش CrN، موجب بهبود کیفیت قطعه تولید شده (به دلیل دقت ابعادی مناسب)، افزایش مقاومت به سایش و خوردگی قالب و همچنین افزایش عمرکاری از 8000 به 50000 قطعه گردید.

چسبندگی فیلم HDPE به سطح قالب و انجام فرایند تمیزکاری در قالب مندرل چرخان[5] ، موجب خراشیده شدن قالب و عدم یکنواختی فیلم تولید شده خواهد شد. با استفاده از نانوپوشش CrN مقاومت به سایش و خراش قالب حین تمیزکاری افزایش و چسبندگی پلاستیک به سطح کاهش و عمرکاری قالب افزایش مییابد.

| پوشش چندلایه CrN برای لایههای پلاستیکی

ابزار: اسپیرال سنبه قالب قطعهکار: لایههای بستهبندی HDPE چالشها: چسبندگی ذرات به سطح، سایش و خراشهای سطحی موجب ایجاد نقاطی بر روی لایهها شده و کیفیت محصول کاهش مییابد. مزایای استفاده از پوشش چندلایه CrN: · افزایش موثر بازدهی و قابلیت اطمینان · کاهش موثر و یا حذف چسبندگی ذرات · محافظت عالی در برابر خراش · عدم واکنش شیمیایی و عدم تغییر ظاهری پوشش

|

کاربرد پوشش DLC در صنعت پلاستیک

از انواع نانوپوششهای DLC برای افزایش مقاومت به سایش مناطق پر تنش در قالبها استفاده میشود که نهایتا به افزایش عمرکاری آنها منجر میشود. در جدول زیر انواع نانوپوششهای DLC و خواص آنها ذکر شده است.

برای مثال در قطعات پلاستیکی مورد استفاده در داروسازی و پزشکی نباید از مواد جداکننده از قالب و روانکارها استفاده نمود. یکی از راههای جایگزین، استفاده از نانوپوششهایی است که چسبندگی پلیمر به آنها کم است. شرکت اورلیکون بالزرز برای این منظور از پوشش DLC استفاده کرده است و قطعاتی نظیر نازل، سر ماردون، اجکتور[6] و پوشر[7] را پوشش داده است. استفاده از این پوشش در هسته شیاردار نازل دستگاه بستهبندی دارو موجب شده است که عمر آن از 1 هفته به 8 ماه افزایش یابد. همچنین به دلیل جدایش راحت محصول از قالب و کوتاهتر شدن زمان فرایند (تا 10 درصد) حجم تولید محصول 20 درصد افزایش یافته است.

| مزایای استفاده از پوشش DLC بر روی قالب های درب بطری

v افزایش سرویسدهی تا 10 میلیون قطعه v عدم نیاز به پولیشکاری v افزایش مقاومت به خوردگی برای مغزیهای خنککار |

| مزایای استفاده از پوشش DLC بر روی قالبهای بستهبندی PET

v افزایش سرویسدهی تا 6 میلیون قطعه v افزایش قابلیت اطمینان از فرایند v زبری سطحی پایین در حین اجرا |

| مزایای استفاده از پوشش DLC برای سیستمهای کشویی و اجکتورها

v کاهش انرژی مصرفی برای سرویسدهی با قالب v تولید کارآمد |

| مزایای استفاده از پوشش DLC برای قطعات فرمدهی به کمک دمش

v کاهش چسبندگی ذرات به قالب v کاهش تعمیر و نگهداری |

خلاصه مدیریتی گزارش

در سالهای اخیر با توجه به پیشرفت چشمگیر فناوری نانوپوششها در کشور امید است تا بتوان با بهرهگیری از این فناوری مشکلات موجود در مواجهه با سایش، فرسایش، خوردگی، چسبندگی و ضربه را در صنعت پلاستیک مرتفع کرد.

صنعت پلاستیک از جمله صنایع فعال و مادر کشور میباشد که به دلیل شرایط کاری و محیط عملکردی، برخی از قطعات و تجهیزات مورد تخریب قرار گرفته و هزینههای بسیار بالایی را برای این صنایع ایجاد می کند. در این گزارش سعی شده تا با نگاهی به فناوری نانوپوشش ها، بتوان مشکلات صنایع فوق در حوزه سایش، فرسایش، ضربه و خوردگی را مرور نمود و برای آنها راهکاری ارایه داد.

در این رهگذر کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو، «مرکز توسعه نانوپوشش» را تاسیس نموده است. هدف این مرکز حل مشکلات صنعت در حوزه سایش، فرسایش و خوردگی با تاکید بر توان فناوری داخلی می باشد. لذا برای دستیابی به این مهم سازندگان تجهیزات لایهنشانی و مراکز خدمات فناوری را گرد هم آورده است تا بتواند از طریق حمایتهای مالی و معنوی خود مسیر رسوخ فناوری نانوپوشش در صنایع کشور را هر چه بیشتر تسهیل نماید.

معرفی مرکز توسعه نانوپوشش

مرکز توسعه نانوپوشش یکی از زیر مجموعه های کارگروه صنعت و بازار ستاد ویژه توسعه فناوری نانو در سال ۱۳۹۲ با هدف رسوخ فناوری نانوپوشش ها در صنایع و شرکتهای متقاضی و همچنین هدایت و حمایت شرکت های فناور در حوزه نانوپوشش تشکیل شد. در حال حاضر این مرکز با ارائه خدماتی همچون مشاوره و عارضه یابی، مهندسی، تحقیق و توسعه، آموزش تخصصی و حمایت های مالی ویژه در صدد بهره مندی صنایع و شرکت های متقاضی از این فناوری می باشد. اهداف مهم این مرکز به قرار ذیل است:

- آشنایی صنایع با پتانسیل های بالقوه و بالفعل فناوری نانوپوشش

- ارائه خدمات فنی، مشاورهای، تحقیق و توسعه ای به صنایع

- حل مشکلات صنعتی موجود با تکیه بر توانمندی فناوری

- رسوخ، بکارگیری و توسعه فناوری نانوپوشش در صنایع

- کمک به فناوران جهت عرضه فناوری به صنعت

- بازارسازی و بازاریابی فناوری نانوپوشش

- کمک به افزایش بهره وری صنایع از طریق بکارگیری فناوری نانوپوشش

- رصد آخرین تحولات جهانی در حوزه پژوهشی و صنعتی فناوری نانوپوشش

———————————————————–

پانوشت:

[1] – در «مهندسی سطح» با اعمال فرایندهایی و با ایجاد روکشی از موادی بسیار سخت بر تجهیزات (بسته به روش مورد استفاده با ضخامت قابل کنترل بین 1 تا 100 میکرومتر)، امکان افزایش سختی و مقاومت قطعات در برابر سایش و خوردگی وجود خواهد داشت.

[2] Injection Molding

[3] Blow Molding

[4] Calendering

[5] Spiral Mandrel Die

[6] Ejector

[7] Pusher

————————————————–

تهیه و تنظیم:

- مرکز توسعه نانوپوشش گروه صنعت و بازار با همکاری بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================