خوردگی فرایندی است که باعث تبدیل یک فلز فرآوری شده به یک ساختار شیمیایی پایدارتر مانند اکسید، هیدروکسید یا سولفید میشود. این فرایند باعث تخریب تدریجی مواد در اثر واکنشهای شیمیایی یا الکتروشیمیایی با محیط پیرامون آنها میشود.[1]

خوردگی مشکلی بزرگ در صنعت محسوب میشود که فرایند آن با توجه به شرایط آب و هوایی متفاوت است و میتواند منجر به شکست مواد و یک فاجعه شود. پلی را تصور کنید که اسکلت آن در اثر خوردگی ضعیف شده و به یکباره بشکند. خوردگی میتواند باعث تحمیل هزینههای فراوانی برای نگهداری دستگاهها و ماشینآلات شود.[1] در کشور ایران به دلیل ارتباط آن در شمال و جنوب با دریا، خوردگی مشکلی مهم به حساب میآید. بسیاری از تأسیسات در نواحی جنوبی کشور، در اثر خوردگی آسیب فراوانی دیده و هزینه زیادی را متحمل میشوند.

اثرات اقتصادی خوردگی

بر اساس تخمینها، هزینهای که خوردگی سالانه در جهان به صنایع و کشورها تحمیل میکند، چیزی حدود 2500 میلیارد دلار است! (برای مقایسه لازم است اشاره کنیم که درآمد نفتی ایران در سالهای 98 و 99، 20 میلیارد دلار بوده است[5]) با توجه به پیشرفتهای زیادی که در زمینه خوردگی صورت گرفته، جامعه جهانی تا کنون تنها توانسته است که چیزی حدود 15 تا 35 درصد هزینههای مربوط به خوردگی را کاهش دهد.[2]

سالانه حدود 4.5 درصد از تولید ناخالص داخلی ایران، تنها برای جبران هزینههای ناشی از خوردگی صرف میشود.[3] در ادامه به آسیبی که خوردگی ممکن است به صنایع مختلف وارد کند، پرداخته خواهد شد:

آسیبهای ناشی از خوردگی در صنایع

آسیبهای خوردگی تنها به برخی صنایع خاص محدود نمیشوند و عملاً هر صنعتی را که در آن از فلزات استفاده میشود، درگیر میکند. در ادامه به برخی از این صنایع اشاره میشود.

آسیب خوردگی برای صنعت الکترونیک

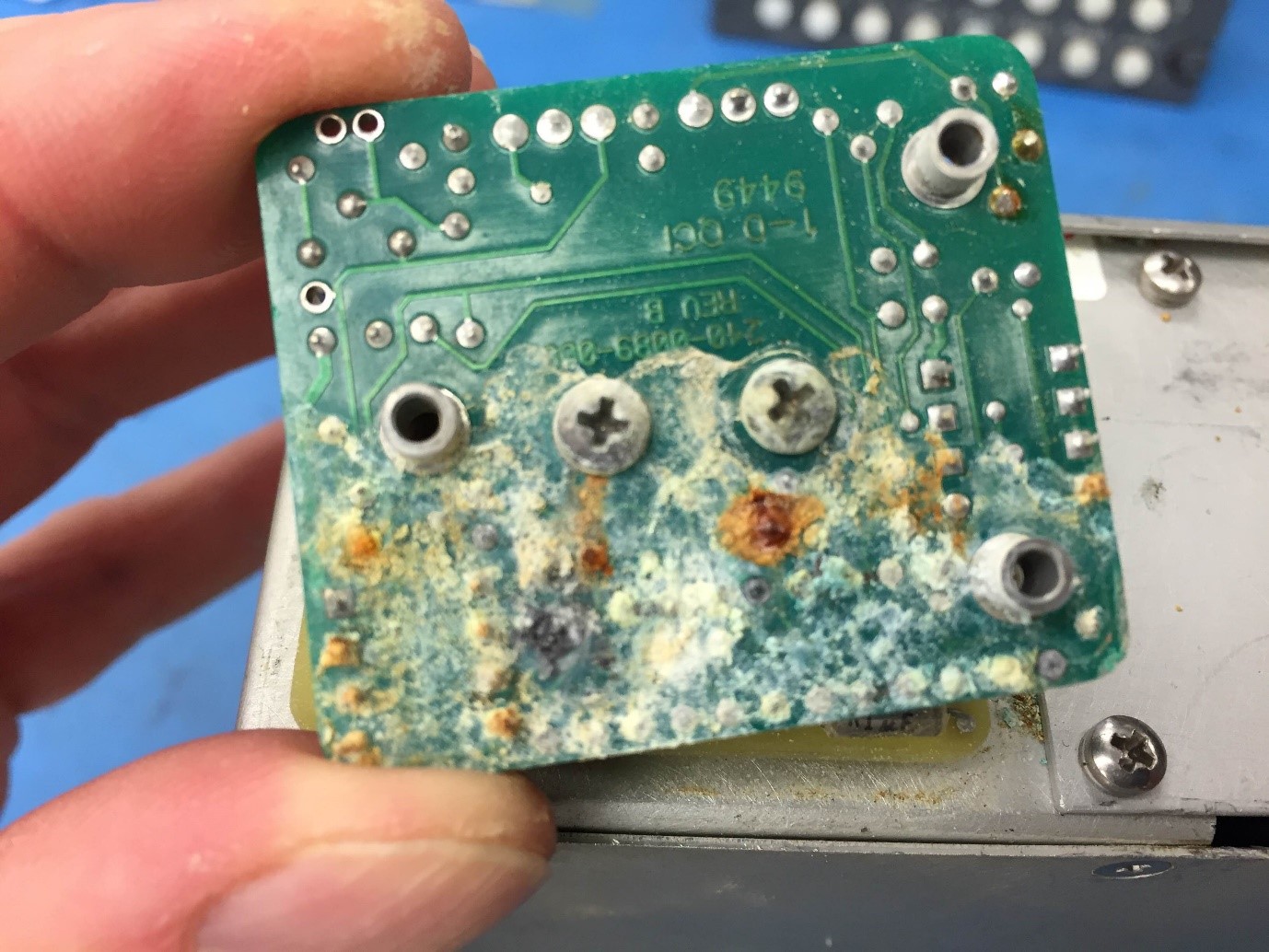

خوردگی در تجهیزات الکترونیکی از علل مهم خراب شدن این دستگاهها است. معمولاً مشکلات ناشی از خوردگی به سادگی قابل شناسایی نیستند. در خیلی از موارد نیز ممکن است که دستگاه غیرقابل تعمیر و استفاده مجدد شود.

در مدارهای الکتریکی به دلیل نازک بودن اتصالات، خوردگی تأثیر بیشتری از قبل پیدا میکند. همچنین سطحی که دچار خوردگی شده باشد، رسانایی خود را تا حد زیادی از دست داده و به همین دلیل نیز میتواند به سرعت باعث خراب شدن و کار نکردن دستگاه شود. خوردگی در تجهیزات الکتریکی و الکترونیکی تا حدود زیادی به شرایط نگهداری و همچنین شرایط استفاده بستگی دارد. [4]

مدار الکترونیکی آسیبدیده در اثر خوردگی

مدار الکترونیکی آسیبدیده در اثر خوردگی

اثر خوردگی بر صنایع پتروشیمی و نفت و گاز

جالب این است که سالانه در کشور ما ایران، یکی از مهمترین صنایعی که تحت تأثیر مستقیم خوردگی است، صنعت پتروشیمی است. صنایع پتروشیمی و شیمیایی، به دلیل اینکه در تماس مستقیم با مواد و بخارات خورنده هستند، شانس خوردگی زیادی دارند. یکی دیگر از دلایل خوردگی در سیستمهای پتروشیمی، سیستمهای خنککننده هستند. [6]

در ایران به دلیل ترش بودن نفت استخراجی، خوردگی اهمیت بیشتری نیز پیدا میکند. نفت ایران نفتی ترش است که به دلیل داشتن سولفور، پتانسیل خوردگی در آن زیاد است. بیش از این به خوردگی صنایع نفت و گاز نمیپردازیم اما همین کافیست که بدانیم خوردگی از اساسیترین مشکلات صنایع نفت و گاز در تمام جهان است.

اثر خوردگی بر صنعت آب

صنایع آب و فاضلاب به دلیل شرایط مرطوبی که دارند، پتانسیل خوردگی در آنها زیاد است. همچنین لولهکشیهای آب در کشورها عمدتاً طولانی و پیچیده هستند. این لولهکشیها زیرزمین بوده و از آنجایی که نمیتوان رصد خوبی نسبت به وضعیت همگی آنها داشت، خیلی از اوقات تشخیص خوردگی آنها سخت خواهد بود.

این صنعت نیز سالانه آسیب زیادی از خوردگی میبیند.

اثر خوردگی بر صنایع دارویی

در این صنایع نیز به دلیل استفاده از مواد مختلف، خوردگی تجهیزات نسبتاً بالا است. (هرچند که تجهیزات آنها از بهترین مواد مقاوم به خوردگی هستند) یکی از محلهای معمول خوردگی در این صنعت، مخازن هستند.

اثر خوردگی بر صنعت حملونقل

صنعت حملونقل و بهویژه حملونقل دریایی نیز به دلیل استفاده فراوان از فلزات، بسیار تحت تأثیر خوردگی است. یکی از فاکتورهای تعیینکننده عمر مفید کشتیها، خوردگی بدنه، اجزا و تجهیزات آنهاست.

آب شور دریاها سرعت خوردگی را بسیار افزایش داده و منجر به آسیبهای فراوان میشود.

عوامل مؤثر بر سرعت خوردگی

میزان و سرعت خوردگی میتوانند تحت تأثیر عوامل مختلفی قرار بگیرند. در پژوهشهای مختلف به این عوامل پرداخته شده که مهمترین این عوامل در ادامه لیست شدهاند: [7]

- میزان آب و رطوبت

- سرعت و نوع جریان (بهویژه در لولههای انتقال اهمیت دارد)

- وجود ترکیباتی مانند اکسیژن، CO2 و H2S

- خوردگیهای قبلی موجود

- دمای محیط یا دمای کاری

بررسی تأثیر هرکدام از موارد فوق در سیستمهای مختلف در حوصله این متن نمیگنجد. تنها نکتهای که حائز اهمیت است، نیاز به محافظت در برابر در خوردگی در محیطهایی است که این شرایط باعث تسریع خوردگی میشوند.

تأثیر فناوری نانو در جلوگیری از خوردگی

در چند دهه اخیر، با ورود فناوری نانو و صنعتی شدن محصولات آن، در پیشگیری از خوردگی نیز رویکردهای جدیدی معرفی شدند. نانومواد مختلفی مانند نانومواد بر پایه فلز روی معرفی شدند که میتوانند خواص مربوط خوردگی را بهبود ببخشند. عمده این مواد به صورت پوشش مطرح شدهاند. نانوذرات حاوی روی و همچنین نانوذرات بر پایه گرافن از نانوموادی هستند که برای پیشگیری از خوردگی استفاده میشوند.

اکسید گرافن یکی از نانوموادی است که تأثیر آن بر جلوگیری از خوردگی نشان داده شده است. در حال حاضر از پوششهای آلی و پلیمری برای جلوگیری از خوردگی استفاده میشود. این پوششها یک سد فیزیکی در برابر عوامل خورنده ایجاد کرده و جلوی وارد شدن آسیب به ماده را میگیرند؛ اما حتی این پوششها نیز به دلیل داشتن برخی نقوص ساختاری، ممکن است در برابر عوامل خورندهای مانند یونهای کلر ضعیفتر عمل کرده و ممکن است این عوامل از پوشش عبور کرده، به ماده رسیده و باعث خوردگی شوند.

اکسید گرافن به دلیل سطح ویژه بالایی که دارد، با اضافه شدن به این پوششهای پلیمری یا رنگها، میتواند جلوی نفوذ این عوامل خورنده را نیز بگیرد و تأثیر بسیار زیادی در افزایش طول عمر پوششهای ضدخوردگی داشته باشد. به همین دلیل نیز مدتی است که برخی شرکتها به استفاده از نانواکسید گرافن در پوششهای ضدخوردگی روی آوردهاند.

اکسید گرافن

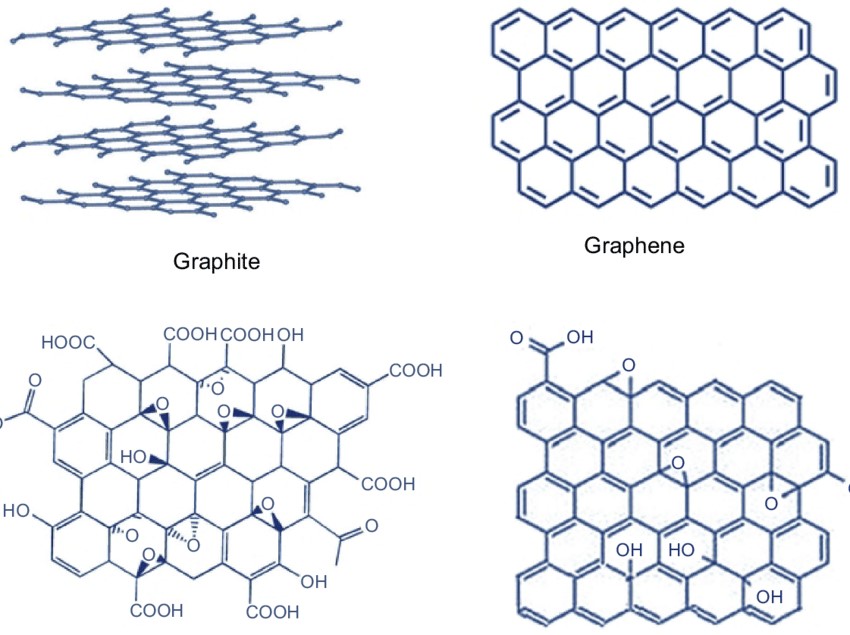

کربن یکی از فراوانترین عناصر کره زمین است که امروزه کاربرد فراوانی در صنایع مختلف دارد. کربن خالص به شکلهای مختلفی در طبیعت موجود است که معروفترینهای آنها الماس و گرافیت هستند. گرافیت ساختاری سهبعدی اما در عین حال لایهلایه دارد. در تصویر بعدی ساختار سهبعدی گرافیت نشان داده شده است. گرافیت ساختار لایهای دارد که از لایههای گرافن تشکیل شدهاند.

تفاوت ساختار گرافیت و گرافن.(همانطور که در شکل دیده میشود، گرافیت از لایههای گرافنی تشکیل شده است)

تفاوت ساختار گرافیت و گرافن.(همانطور که در شکل دیده میشود، گرافیت از لایههای گرافنی تشکیل شده است)

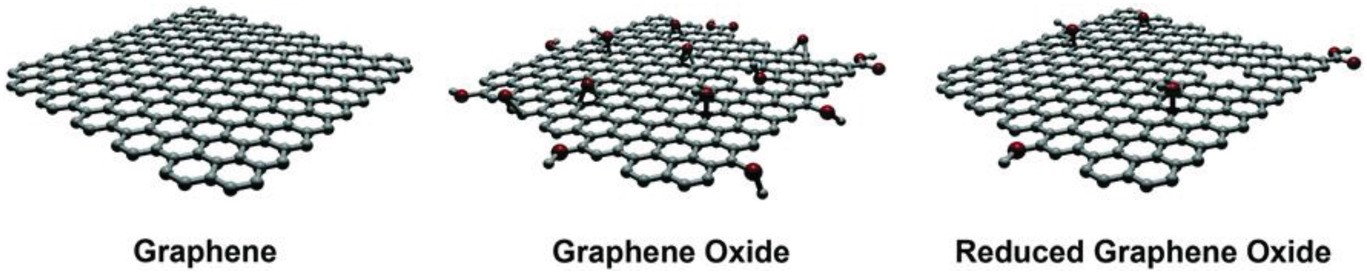

گرافن یکی از آلوتروپهای کربن است که در قرن اخیر کشف شده است و به دلیل خواص خاصی که دارد، از جمله مساحت سطح ویژه بالا، خواص مکانیکی، الکتریکی و حرارتی بسیار خوب، جامعه علمی را بسیار به وجد آورد و باعث توسعه و پیشرفتهای زیادی در مواد کامپوزیتی شد. استفاده از گرافن در بررسیهای تجربی محدود است، زیرا هزینههای ناشی از روشهای تولید گرافن بالا است، همچنین حلالیت کمی دارد و هنگام استفاده در فرمولاسیونهای کامپوزیتها، تمایل زیادی به کلوخه شدن دارد؛ بنابراین اکسید گرافن به جایگزین مناسبی برای گرافن تبدیل شد. اکسید گرافن دارای مقاومت مکانیکی، پایداری شیمیایی و حرارتی خیلی خوبی است. اکسید گرافن یک نانوساختار نویدبخش در کاربردهای سدی است. این ماده به دلیل تراکم زیاد الکترونها در ساختارش، اجازه نفوذ اتمها یا ترکیبات کوچک را نمیدهد.[8]

گرافن ساختاری 6 ضلعی دارد که در آن هر اتم کربن با 3 اتم کربن دیگر پیوند دارد. از آنجایی که کربن یک اتم چهار ظرفیتی است، یک الکترون برای پیوند در سطح صفحات گرافن موجود خواهد ماند که قابلیت پیوند دارد. با پیوند این الکترونها با اکسیژن، گرافن اکسید ایجاد میشود.

گرافن اکسید در واقع صفحات کربنی هستند. این صفحات سطح ویژه بسیار بالایی دارند که به دلیل همین ویژگی، میتوانند از نفوذ مواد خورنده به سطح ماده یا فلز جلوگیری کنند. اکسید گرافن عمدتاً در کاربرد جلوگیری از خوردگی به دلیل خواص پایداری شیمیایی، پایداری حرارتی و خواص فوقالعادهاش به عنوان مانع فیزیکی آن است که مورد استفاده قرار میگیرد. در عمده کاربردهای به این منظور، این مواد به عنوان پرکننده به پوششها یا رنگهای ضدخوردگی اضافه میشوند. اکسید گرافن غالباً به صورت یک ورقه لایهای سهبعدی خودآرایی میکند که با جلوگیری از تبادل ترکیبات فرار با محیط خارجی، یکپارچگی پوشش را حفظ میکند.

ساختارهای گرافن، گرافن اکسید و گرافن کاهش یافته

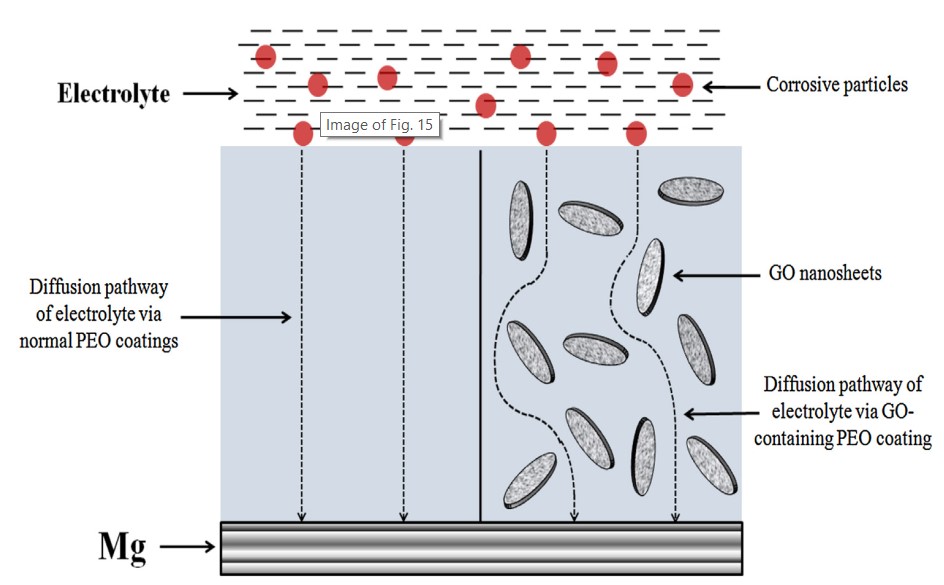

در تصویر بعدی یکی از روشهایی که اضافه شدن اکسید گرافن به بستر پلیمری میتواند موجب کاهش خوردگی شود، نشان داده شده است. در حالت عادی ذرات کوچک که باعث خوردگی میشوند، میتوانند با طی کردن مسیری نسبتاً ساده و مستقیم، از بستر پلیمری یا هر نوع پوشش دیگر روی سطح فلز عبور کرده و خودشان را به فلز برسانند. همین امر در گذر زمان، میتواند منجر به خوردگی فلز شود. زمانی که اکسید گرافن به ساختار پوشش اضافه شود، به دلیل ساختار مسطحی که دارد، میتواند جلوی عبور این ذرات را گرفته و عبور آنها را کند کرده و در نهایت منجر به کاهش سرعت خوردگی شود.

همانطور که گفته شد، گرافن مادهای با سطح مقطع بسیار زیاد است. سطح ویژه اکسید گرافن چیزی در حدود 2400 مترمربع به ازای هر گرم است! [9] همین سطح مقطع زیاد است که باعث میشود صفحات گرافن اکسید، جلوی نفوذ مواد خورنده را بگیرند.

مقایسه مسیر نفوذ مواد خورنده به سمت فلز در حالت بدون اکسید گرافن و در حضور اکسید گرافن (Zhao 2016)

پوشش دهی با اکسید گرافن

برای پوششدهی سطوح با اکسید گرافن به جهت جلوگیری از خوردگی، رویکردهای متفاوتی وجود دارد. اکسید گرافن ممکن است با روشهای مختلفی به صورت مستقیم (با استفاده از روشهای لایهنشانی مانند CVD) یا به صورت غیرمستقیم (از طریق پوششهای آمادهای مانند رنگها) روی سطح نشانده شود. معمولاً استفاده از روشهای غیرمستقیم به دلیل هزینه کمتر و راحتی و سرعت مورد استفاده قرار میگیرند. رویکردهای مستقیم عمدتاً رویکردهای پیچیدهتری هستند که ممکن است هزینهبرتر بوده یا سختی بیشتری داشته باشند؛ اما فناوری که امروزه به صورت به صورت تجاری و در مقیاس صنعتی مورد استفاده قرار میگیرد، استفاده از اکسید گرافن به عنوان افزودنی در رنگهای پوششدهنده است. این روش به دلیل راحتی و هزینه نسبتاً کم، گزینهای بسیار منطقی و مناسب برای پوششهای ضدخوردگی است.

اکسید گرافن به دلیل پایداری شیمیایی و حرارتی بالایی که دارد، تحت شرایط مختلف خواص ضدخوردگی خود را حفظ کرده و میتواند از خوردگی جلوگیری کند. همین خواص هستند که آن را به گزینهای بسیار مناسب برای پوششدهی فلزات تبدیل میکنند.

پوششهای ضدخوردگی اکسید گرافن در بازار داخل کشور

در حال حاضر محصول ضدخوردگی که به صورت تجاری شده در داخل کشور یافت میشود، رنگهای حاوی اکسید گرافن هستند. در ایران یک شرکت دارای تأییدیه ستاد فناوری نانو اقدام به تولید این پوششها میکنند.

شرکت نانوآریسا پوشش شرکتی دانشبنیان است که در پارک علم و فناوری گیلان فعالیت میکند. این شرکت تولیدکننده رنگها و پوششهای صنعتی است. این شرکت رنگهای ضدخوردگی تولید کرده است که از اکسید گرافن در آنها بهره گرفته شده است. همچنین رنگ تولید شده توسط این شرکت دارای گواهی نانومقیاس از ستاد توسعه فناوری نانو نیز هست. محصولات این شرکت نسبت به نمونههای مشابه خارجی، قیمت بسیار کمتری دارند.

شکل ۹- رنگهای ضدخوردگی شرکت نانوآریسا

پوششهای ضدخوردگی گرافن در بازار خارج از کشور

شرکتهای زیادی در زمینه تولید این محصولات تجاری فعالیت میکنند. در ادامه به برخی از معروفترین این شرکتها اشاره میشود.

شرکت AGM (Applied Graphene Materials) شرکتی انگلیسی است که تخصص اصلیاش تولیدکننده دیسپرسکنندههای پایه گرافنی است. این دیسپرسکنندهها در صنایع رنگ و پوشش کاربرد زیادی دارند.

شرکت GRAPHENSTONE شرکتی اسپانیایی است که به صورت تخصصی در زمینه محصولات صنایع ساختوساز مبتنی بر گرافن (و بهویژه رنگها) فعالیت میکند.

شرکت The Sixth Element Materials شرکتی چینی است که از غولهای بزرگ تولید گرافن است. این شرکت تولیدکننده انواع گرافنها است که به عنوان یک تأمینکننده بزرگ، گرافنهای پودری یا محلول را برای کاربردهای مختلف عرضه میکند که گرافن ضدخوردگی نیز یکی از محصولات این شرکت است.

——————

خلاصه

نانوپوششهای مبتنی بر فناوری نانو در صنایع خوردگی، میتوانند تأثیر زیادی داشته و مبالغ هنگفتی را برای دولتها و صنایع حفظ کنند. اگر استفاده از نانوپوششهای گرافنی بتواند هزینههای مربوط به خوردگی را تنها 5 درصد نیز کاهش دهد، سالانه چیزی حدود 125 میلیارد دلار (معادل درآمد نفتی 6 سال ایران!) در جهان صرفهجویی خواهد شد.

ایران نیز در زمینه استفاده و تولید این فناوری گام برداشته و میتواند آیندهای درخشان در زمینه صنعت خوردگی در پیش داشته باشد.

——————–

منابع:

[1]:https://link.springer.com/book/10.1007/b97510

[2]: http://impact.nace.org/economic-impact.aspx

[3]: https://nano.ir/news/1/64316?PageSpeed=noscript

[4]: Jellesen, Morten S., Vadimas Verdingovas, Helene Conseil, Kamila Piotrowska, and Rajan Ambat. “Corrosion in electronics: Overview of failures and countermeasures.” In Proceedings of EuroCorr, vol. 2014. 2014.

[5]: https://www.asianews.ir/fa/newsagency/3457/صادرات-نفت-کمتر-۲۰-میلیارد-دلار

[6]: Groysman, A. “Corrosion problems and solutions in oil, gas, refining and petrochemical industry.” Koroze a ochrana materialu 61, no. 3 (2017): 100.

[7]: Revie, R. Winston. Corrosion and corrosion control: an introduction to corrosion science and engineering. John Wiley & Sons, 2008.

[8]: Ding, Rui, Weihua Li, Xiao Wang, Taijiang Gui, Bingjun Li, Peng Han, Huiwen Tian et al. “A brief review of corrosion protective films and coatings based on graphene and graphene oxide.” Journal of Alloys and Compounds 764 (2018): 1039-1055.

[9]: Zhang, Songdi, Huihui Wang, Jianping Liu, and Chenlu Bao. “Measuring the specific surface area of monolayer graphene oxide in water.” Materials Letters 261 (2020): 127098.

[10]: Zhao, Jingmao, Xiong Xie, and Chen Zhang. “Effect of the graphene oxide additive on the corrosion resistance of the plasma electrolytic oxidation coating of the AZ31 magnesium alloy.” Corrosion Science 114 (2017): 146-155.

———————————————————————

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================