در حال حاضر پوششهای سد حرارتی، مؤثرترین روش محافظت از پرههای موتورهای توربینی هواپیماها در مقابل شرایط خشن محیطی ناشی از احتراق گازها است. دمای بالای کاری و افزایش آلایندهها در موتورها موجب توسعه پوششهای مقاوم به حرارت بهوسیله روشهای نوین لایهشانی شده است. در حال حاضر پوششهای سد حرارتی مورداستفاده در صنعت حداقل شامل دو لایه میباشند: الف) پوششهای باند[1] برای محافظت در برابر انواع خوردگی مانند اکسیداسیون، خوردگی داغ و جبران اختلاف خواص فیزیکی بین زیرلایه و پوشش اصلی، ب) پوشش سرامیکی در لایه بیرونی برای محافظت از پرهها در مقابل حرارت. یکی از روشهای اعمال پوششهای سد حرارتی، روش PS-PVD است. این روش بهوسیله شرکت سالزر متکو[2]، موسسه تحقیقات انرژی در ژولیچ[3] و همچنین ناسا در آمریکا توسعه یافته است [3].

در ادامه به بررسی فرایند هیبریدی پاشش پلاسمایی و رسوبنشانی فیزیکی از فاز بخار Plasma Spray – Physical Vapor Deposition (PS-PVD) پرداخته می شود.

- فرایند هیبریدی پاشش پلاسمایی و رسوبنشانی فیزیکی از فاز بخار[4]

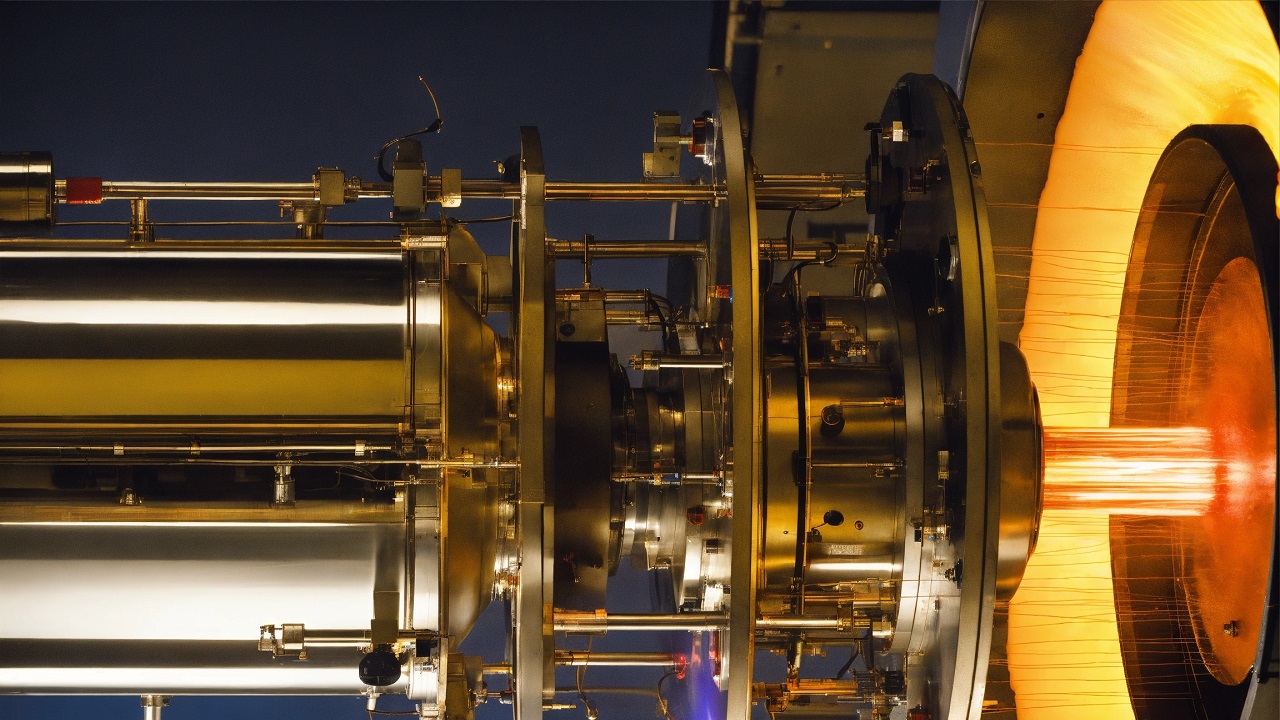

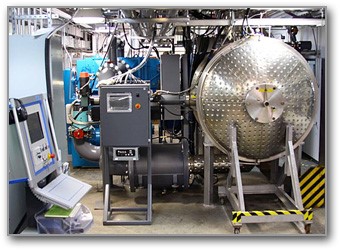

فرایند PS-PVD که در ابتدا فرایند پاشش پلاسمایی لایهنازک (LPPS-TF) نامیده شده بود، طی سالهای اخیر توسعه یافته است [1]. این دستگاه که در سال 2010 توسط ناسا بهصورت تجاری رونمایی شد، علاوه بر رسوبنشانی پوششهای سرامیکی، توانایی لایه نشانی قطرات مذاب را نیز دارا است. این تجهیز متشکل از سیستمهای کنترل فرایند پاشش پلاسمایی و رایانه بهمنظور کنترل است [2].

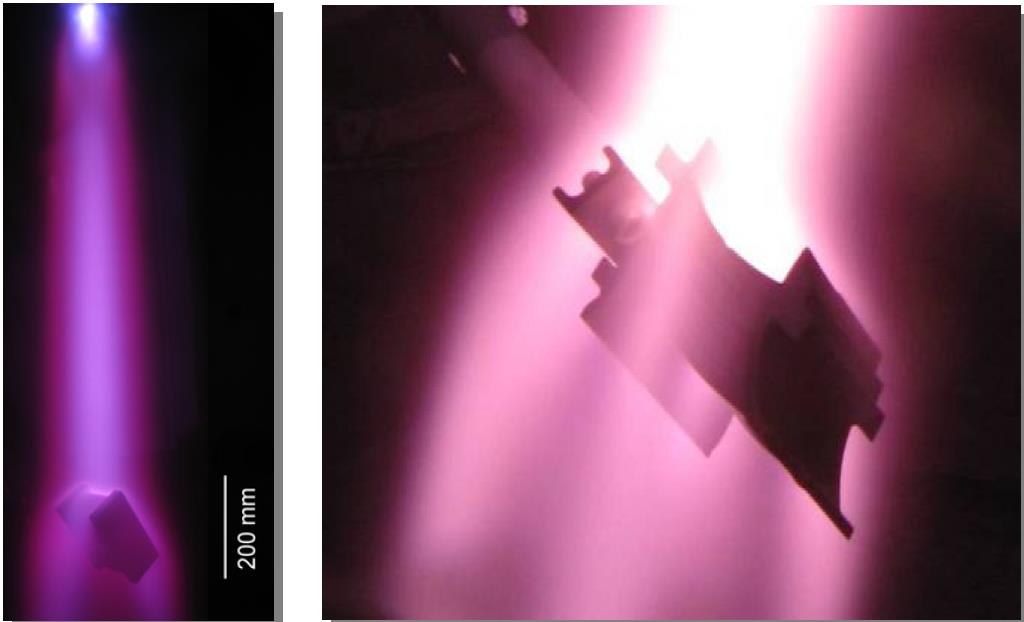

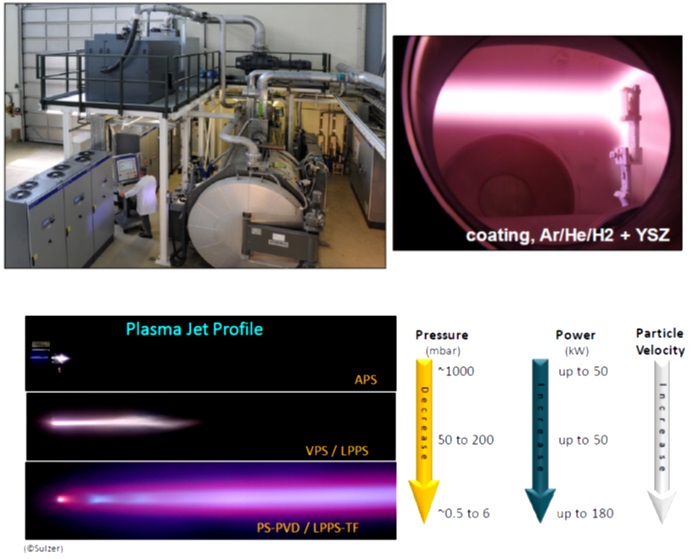

شکل 1. نمایی از دستگاه PS-PVD [2].

شکل 1. نمایی از دستگاه PS-PVD [2].

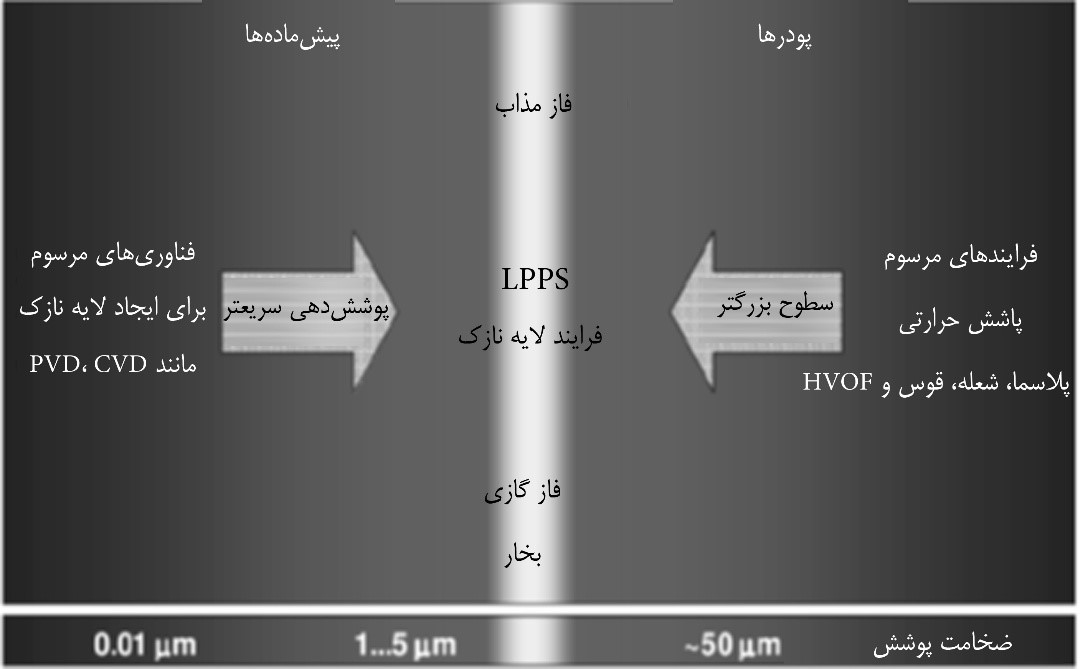

روش PS-PVD بر پایه روش سنتی پاشش پلاسمایی کمفشار[5] (LPPS) است. فرایند LPPS در فشار کاری 50-200 میلی بار، ضخامت لایهشانی 20 میکرومتر تا یک میلیمتر است. فشار کاری کمتر اجازه میدهد تا شعله پلاسما از 50-500 میلیمتر گسترش یابد و پوششهایی با یکنواختی و همگونی بالا ایجاد گردد (شکل 2) [3].

شکل 2. تمایز خواص فرایندهای LPPS و PS-PVD (سالزر متکو) [3].

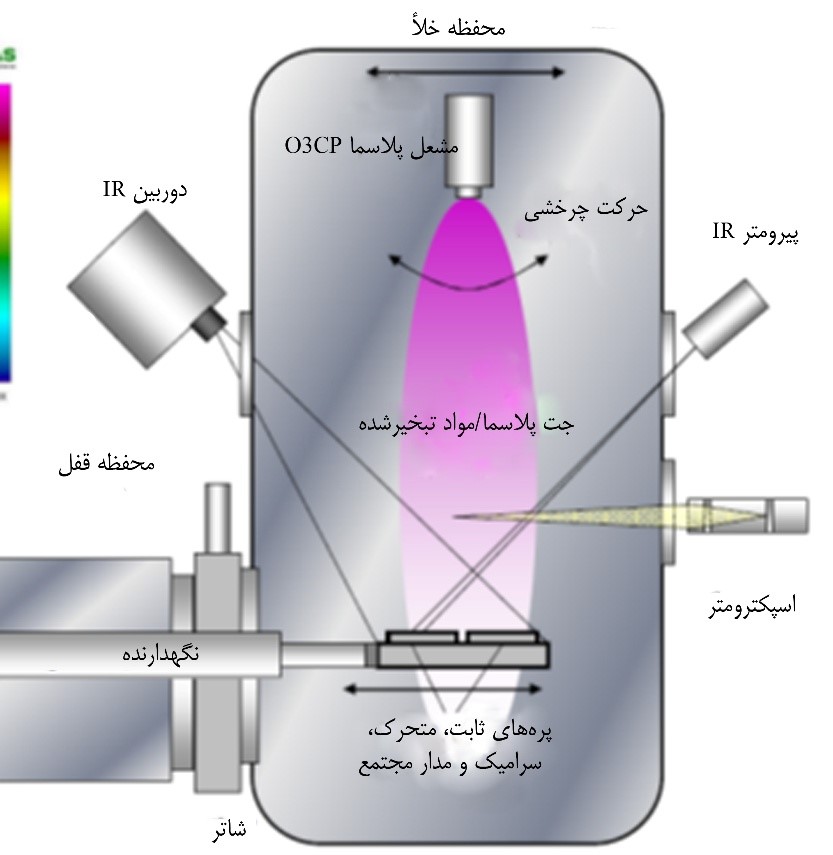

در حال حاضر فناوریهای ایجاد پوشش بر اساس ذوب کامل یا جزئی مواد خام اولیه، پاشش آنها بر روی زیرلایه و در نهایت ایجاد پوشش است. در فرایندهای لایهشانی از فاز بخار، مواد اولیه با استفاده از باریکه الکترونی تبخیر شده و سپس بر روی قطعه موردنظر با ساختار مناسب لایهشانی میشود. برای مثال برای پوششهای سد حرارتی سرامیکی، ساختار ستونی دلخواه ایجاد میگردد. به هر صورت این فرایند ازنظر اقتصادی بهصرفه نیست. برای مثال تجهیزات فرایند PVD بسیار گرانقیمت (بالغبر دو میلیون یورو برای یک دستگاه در مقیاس صنعتی) و با نرخ لایهشانی پایین هستند. از سوی دیگر روش PS-PVD ازلحاظ اقتصادی بهصرفه بوده و نرخ لایهشانی بالایی دارد [3]. این دستگاه با استفاده از یک شعلهٔ پلاسمایی از گازهای هلیوم/آرگون با طول 213 و قطر 91 سانتیمتر توسط یک مشعل بر روی زیرلایه دمایی در حدود 6000 درجه سانتیگراد تشکیل میدهد. بر این اساس پودر سرامیکی ابتدا ذوب و سپس بخار میشود، سپس مواد بخار شده بر روی زیرلایه بهصورت یک پوشش لایهشانی میشود [2].

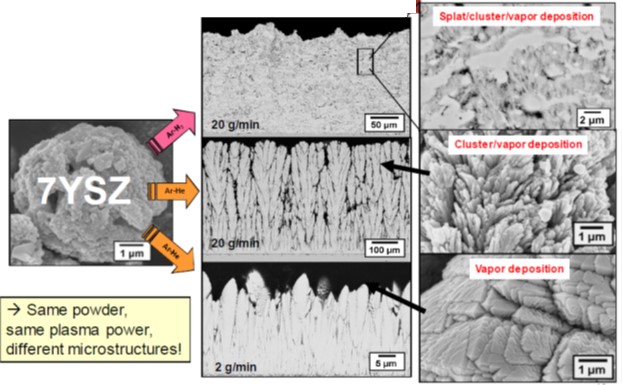

شکل 3. فرایند و مشخصه یابی پوششهای ایجادشده به روش PS-PVD [3].

شکل 3. فرایند و مشخصه یابی پوششهای ایجادشده به روش PS-PVD [3].

در فرایند PS-PVD، فشار محفظه بسیار کمتر است و در محدوده 2-5/0 میلی بار قرار دارد که طول شعله پلاسما به 2 متر و قطر 400-200 میلیمتر میرسد [3].

شکل 4. طول شعله پلاسما درروش PS-PVD [3].

با طراحی تفنگی که توسط شرکت سالزر متکو صورت گرفته جریان گاز پوشش به 200 لیتر بر دقیقه افزایش یافته است. پودرها بهوسیله 2 یا 4 نازلی که به محل تغذیه پودرها متصل هستند به دستگاه میرسند و بهاینترتیب میتوان پوششهای گرادیانی، چند جزئی و یا تک جزئی را لایهشانی کرد. برای بهبود خواص پوشش، میبایست مواد اولیه بهوسیله قوس تمیزکاری اولیه شده یا بهوسیله تفنگ پلاسمایی پیش گرم شوند [3].

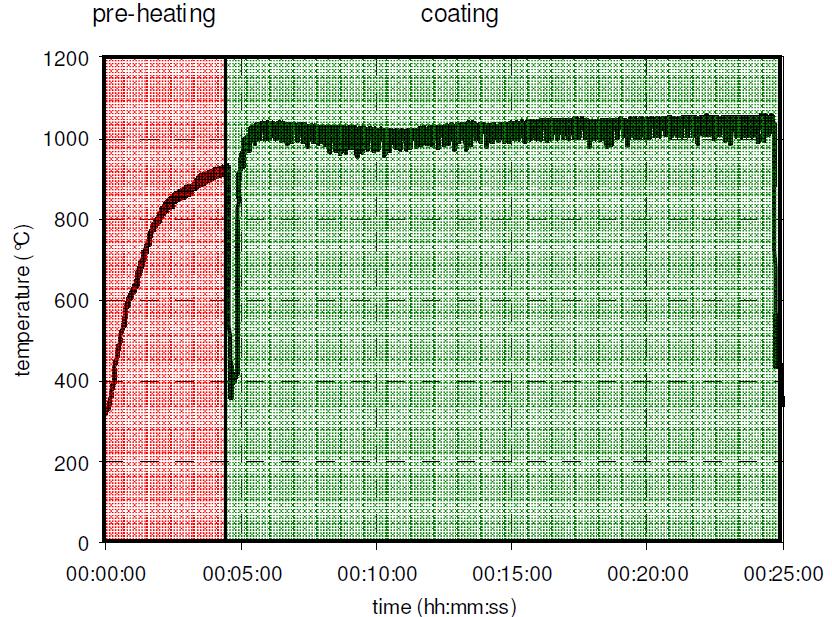

شکل 5. مشخصهیابی مقاومت حرارتی پوشش ایجادشده به روش PS-PVD [3].

شکل 5. مشخصهیابی مقاومت حرارتی پوشش ایجادشده به روش PS-PVD [3].

اگرچه فشار کاری روش PS-PVD از روش PVD بیشتر است اما سرعت جریان پلاسما (m/s 200) و همچنین توانایی تبخیر آسان مواد از ویژگیهای بارز این روش است [3].

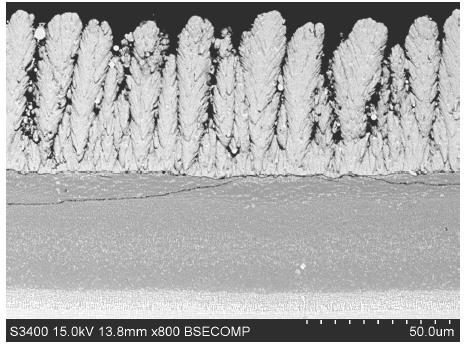

شکل 6. ریزساختار پوشش سرامیکی حاصلشده توسط روش PS-PVD [3].

شکل 6. ریزساختار پوشش سرامیکی حاصلشده توسط روش PS-PVD [3].

- مزایا و معایب روش PS-PVD

هر روشی مزایا و معایب خاص خود را دارد. با توجه به نوع ماده تبخیر شده و ریزساختار مطلوب پوشش برای کاربردهای موردنظر، میتوان مزایا ویژه و معایب محدود برای این روش لایه نشانی برشمرد [2].

پاشش پلاسمایی در فشار بسیار پایین 200-50 پاسکال بهعنوان PS-PVD شناخته میشود. تفاوت اصلی این روش با پاشش در شرایط معمولی، فشار کاری پایین است. با استفاده از توان بالای پلاسما امکان تبدیل پودرهای خام اولیه به خوشههای کوچک یا حتی بخار بهآسانی وجود دارد. بهاینترتیب مکانیزم لایهشانی و درنتیجه ریزساختار پوشش در مقایسه روشهای لایهشانی متداول کاملاً متفاوت است. ازاینرو این روش میتواند جایگزینی برای کاربردهای فناوری پاشش حرارتی برای ایجاد پوششهای سرامیکی نازک و متراکم با ساختار ستونی متخلخل باشد [4]. عمر کاری پوششهای سد حرارتی[6] (TBC) با ساختار ستونی ایجادشده با روش PS-PVD بهشدت به لایه میانی فلزی (metallic bondcoat-BC) و پوشش سرامیک TBC نهایی بستگی دارد. بهبود پیوند پوشش BC به TBC میتواند در اثر پیش اکسیداسیون سطح لایه BC قبل از پوششدهی لایه TBC فراهم شود. از سوی دیگر با توجه به نرخ بالای لایهشانی درروش PS-PVD در مقایسه EB-PVD، عمر کاری پوششهای TBC درروش PS-PVD بیشتر است. عمر کاری پوشش TBC در آزمون شوک حرارتی درروش PS-PVD دو برابر روشهای معمول لایهشانی این نوع پوششها است [4]. از مزایای روش PS-PVD میتوان به انعطافپذیری در لایهشانی و طراحی انواع پوششها اشاره کرد. امکان ایجاد انواع ریزساختارها و نرخ لایهشانی بالا این روش را برای کاربردهای مختلف شامل پوششهای مقاوم به سایش و الکتریکی، لایه سد نفوذی، لایه انتقالدهنده یون برای اجزای پیل سوختی یا غشاهای حسگر گازی جذاب نموده است [5].

بهاختصار از مزایایی دیگر فرایند لایهشانی PS-PVD میتوان به موارد زیر اشاره کرد [4]:

- ایجاد پوشش چندلایه یا پوششهای گرادیانی با یک بار عملیات لایهشانی،

- تکرارپذیری بالا و تطابق بالای ترکیب شیمیایی پوشش،

- نرخ بالای لایهشانی،

- کارایی بالا در تبخیر هدف[7]،

- ایجاد پوششهای نانوساختار،

- حداقل بودن از بین رفتن مواد هدف،

- هزینه و زمان کم برای نگهداری دستگاه و

- هزینه کم برای تولید پوششهای گرادیانی باکیفیت و عمر بالاتر [4].

- پوششهای ایجادشده با استفاده از PS-PVD

نتایج نشان داده است که خواص فرسایشی پوششهای ایجادشده بهوسیله روش PS-PVD کمتر از روش EB-PVD بیشتر از روش پاشش پلاسمای اتمسفری[8] APS است. این در حالی است که خواص خستگی پوششهای ایجادشده بهوسیله روش PS-PVD از پوششهای ایجادشده با هر دو روش EB-PVD و APS بیشتر است [6].

همانگونه که پیشتر اشاره شد، تحقیقات کمی در مورد پارامترهای فرایندهای لایهشانی و همچنین خواص پوششهای ایجادشده به روش PS-PVD شده است. در جدول 1 متغیرهای لایهشانی پوشش YSZ به روش PS-PVD آورده شده است. لازم به ذکر است در این روش ترجیحاً اندازهٔ دانه پودرها میبایست کوچک باشد. همچنین قبل از پوششدهی نهایی، زیرلایه باید پرداخت شده و بهوسیله جریان پلاسما پیش گرم شود [6].

جدول 1. متغیرهای لایهشانی پوشش YSZ با روش PS-PVD

| متغیر A | متغیر B | |

| گاز پلاسما | آرگون 35/هلیم 60 (splm) | آرگون 35/هلیم 60 و هلیم 10 (splm) |

| جریان (A) | 2600 | 2200 |

| توان کلی (kW) | 60 | 60 |

| فشار (pa) | 200-1000 | 200-1000 |

| نرخ تزریق پودر (g.min-1) | 1-20 | 1-20 |

| فاصله پاشش (mm) | 300-1400 | 300-1400 |

| Slpm=standard liters per minute | ||

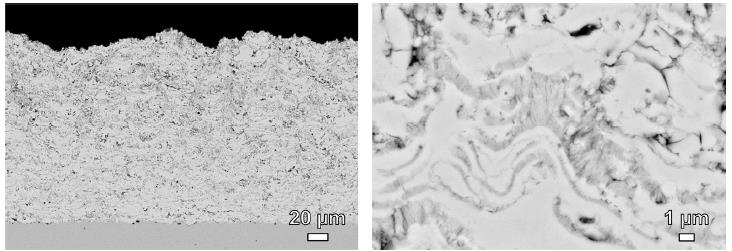

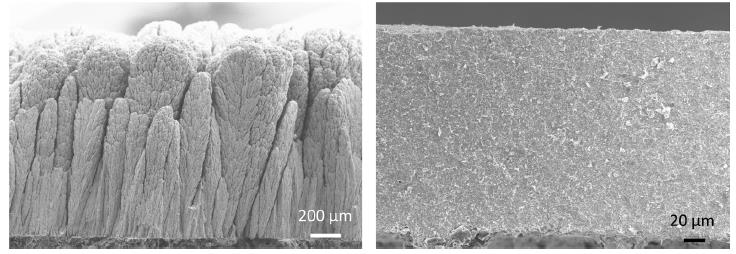

شکل 7. ترکیبی از نقاط (splat) مایع، خوشهها با اندازهٔ نانومتری و فاز بخار در محفظه با فشار 200 پاسکال (شرایط لایهشانی B- طبق جدول بالا) [6].

شکل 8. ساختار متراکم و ستونی (تصویر سمت چپ)، پوشش شامل خوشههای با اندازه نانو و فاز بخار (شرایط لایهشانی A- طبق جدول بالا) [6].

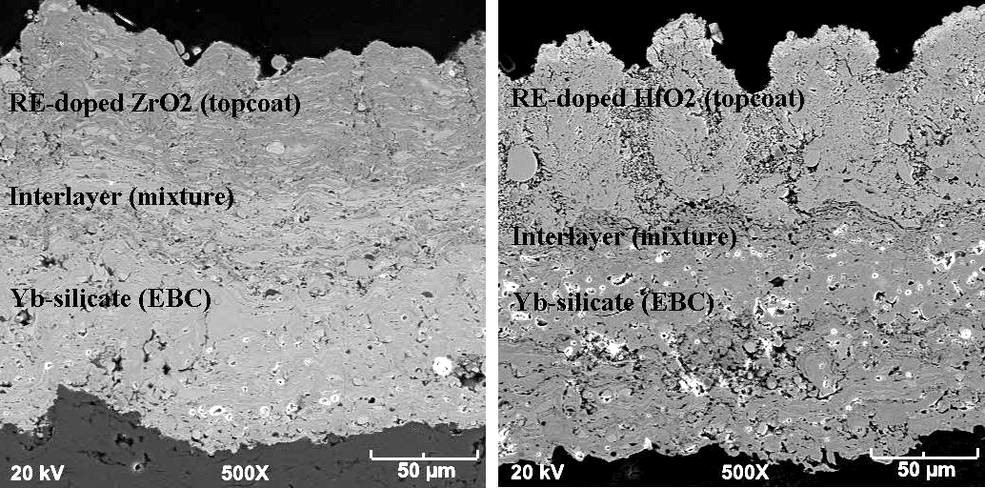

1) Ytterbium-silicate / Interlayer / Low-thermal-conductivity Zirconium-oxide (rare earth doped)

2) Ytterbium-silicate / Interlayer / Hafnium-oxide (rare earth-doped)

همانگونه که در شکل زیر ملاحظه میشود، لایه Yb-Silica یک لایه متراکم بهعنوان سد محیطی، لایه RE-doped ZrO2 or HfO2 بهعنوان سد حرارتی عمل میکند [6].

برای مثال متغیرهای لایهشانی دستگاه PS-PVD برای ایجاد پوشش LSCF (La0.58Sr0.4Co0.2Fe0.8O3-d) در جدول 2 آورده شده است [7]:

برای مثال متغیرهای لایهشانی دستگاه PS-PVD برای ایجاد پوشش LSCF (La0.58Sr0.4Co0.2Fe0.8O3-d) در جدول 2 آورده شده است [7]:

جدول 2. متغیرهای لایهشانی پوشش YSZ با روش PS-PVD

| متغیرهای پاشش | مقدار |

| فشار محفظه (pa) | 200 |

| جریان (A) | 2000-2100 |

| توان مشعل (kW) | 55 |

| نرخ جریان گاز هلیم (splm) | 15-30 |

| نرخ جریان آرگون (splm) | 100-110 |

| نرخ تزریق پودر (g.min-1) | 20-25 |

| فاصله پاشش (mm) | 1000 |

| Slpm=standard liters per minute | |

- کاربرد روش PS-PVD در صنایع

یکی از کاربردهای پوشش ایجادشده به روش PS-PVD در حسگرها است. بهصورت متداول، ساختارهای متخلخل برای بالا بردن حساسیت و افزایش کارایی حسگرها با افزایش نسبت سطح به حجم موردنیاز است. در گذشته از روش کندوپاش برای ایجاد لایههای نازک سنسورها استفاده میشد، درصورتیکه در حال حاضر به دلیل ایجاد لایههای نازک از جنس SnO2 با تخلخلهای زیاد، درروش PS-PVD تحقیقاتی در مورد این روش صورت گرفته است. پودر مواد خام در جریان پلاسما با دمای بالا (>10000K) بهصورت کامل تبخیر شده و سپس نانوذرات در بین زیرلایه و محیط پلاسما بهسرعت در گرادیان دمایی (100 K/mm) چگالش مییابد [8].

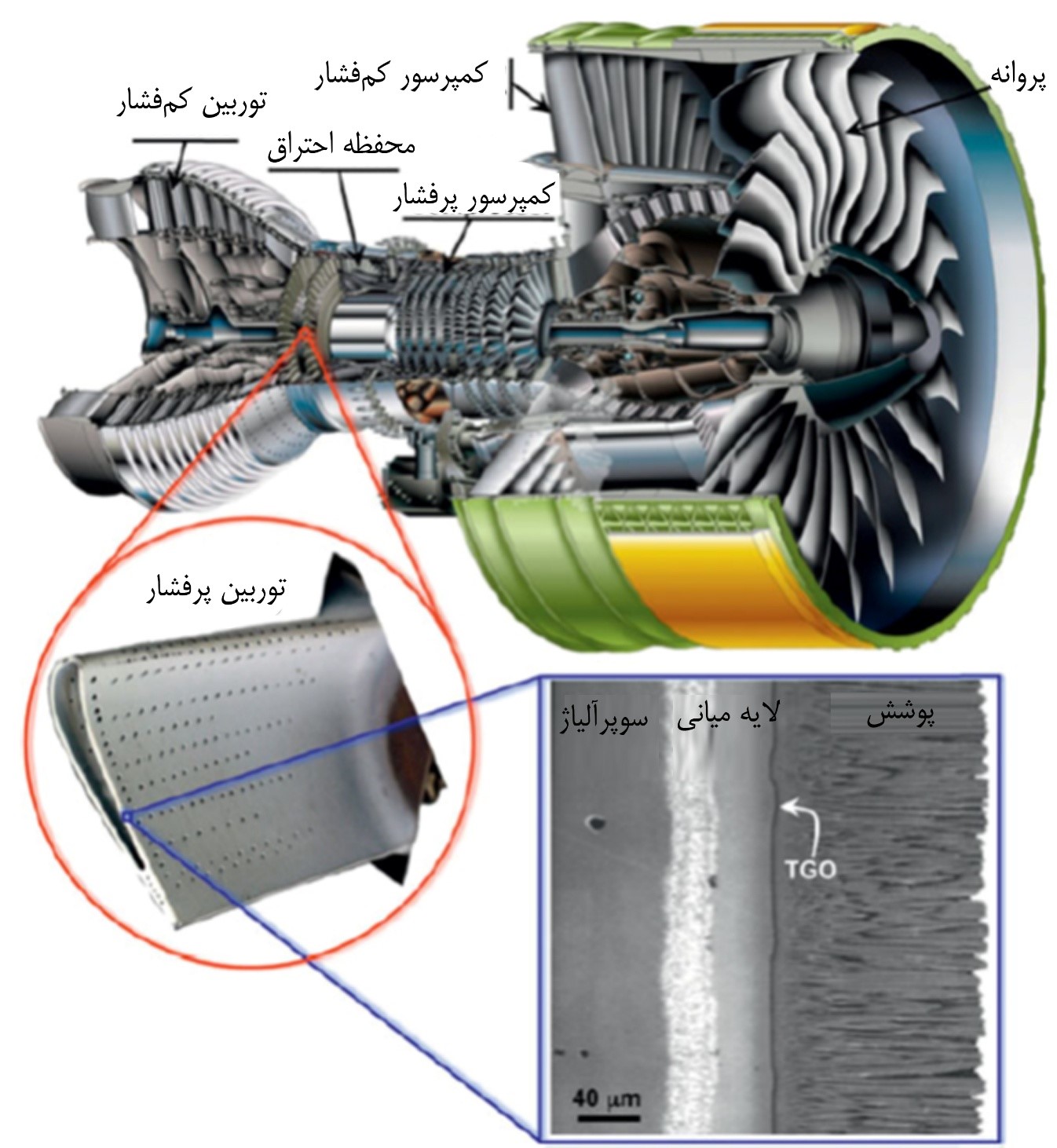

بخش تحقیقات هوافضای ناسا گزارشی با عنوان «روش پاشش پلاسمایی رسوبنشانی فاز بخار بهصورت فیزیکی، فرایندی بهتر برای لایهشانی پوششهای محافظتی اجزای سرامیکی توربینهای نسل بعدی موتورهای هوایی» منتشر نموده است [9]. محققان در تلاش هستند که براساس شرایط محیطی، سیستمهای پوششهای سد حرارتی را تا دمای 1500 درجه سانتیگراد برای کامپوزیتهای زمینه سرامیکی (CMC) توسعه دهند. این کامپوزیتها در اجزای توربینی موتورهای هوایی برای بهبود کارایی حرارتی و درنتیجه کاهش احتراق سوخت موتورها کاربرد دارند [9]. در حال حاضر روشهای لایهشانی تجاری شده برای پوششدهی اجزای موتورهای توربینی نمیتوانند پوششهای با ضخامت کمتر از 10 میلیمتر یا صافی سطح کافی برای ایرفویلهای تا دمای 1500 درجه سانتیگراد ایجاد نمایند [9].

فرایندهای لایهشانی پیشرفته مانند PS-PVD میتواند لایههایی برای پوششدهی اجزای توربینی با طراحی جنس لایهها و ریزساختار آنها ایجاد نماید. با بهرهگیری از این روش میتوان با انتخاب انواع مواد و اجازه به لایهشانی فاز بخار و مایع پوششها با ویژگیهای مختلف مانند ضخامت، صافی سطح، گرادیان مواد و طراحی ریزساختار لایهشانی کرد. برای مثال پرههای توربینی نیازمند یک لایه متراکم و با ترکیبات خاص هستند که برای محافظت از این پرهها در برابر شرایط سخت کاری استفاده شود [9].

با استفاده از روش PS-PVD در مقایسه با دیگر روشهای لایهشانی از فاز بخار میتوان تمامی خواص را در یک مرحله و در یک پوشش ایجاد کرد. همچنین این روش دیگر محدودیت پوششدهی در یک خط مستقیم[9] را ندارد، بنابراین روش جذاب برای لایهشانی اجزا با اشکال پیچیده برای مثال پرهها و وینهای توربینی[10] است [9].

- انواع پوششهای ایجادشده با روش PSPVD

پوششهای ایجادشده با روش فوق عبارتاند از:

- پوششهای سد حرارتی برای اجزای توربینها مانند YSZ و ZrOx

- پوششهای سخت مقاوم به سایش، فرسایش و خوردگی

- انواع پوششهای چندلایه و گرادیانی مورداستفاده در صنایع هوایی

شکل 9. کاربردهای پوششهای سد حرارتی در موتورهای توربینی هواپیما [10].

شکل 9. کاربردهای پوششهای سد حرارتی در موتورهای توربینی هواپیما [10].

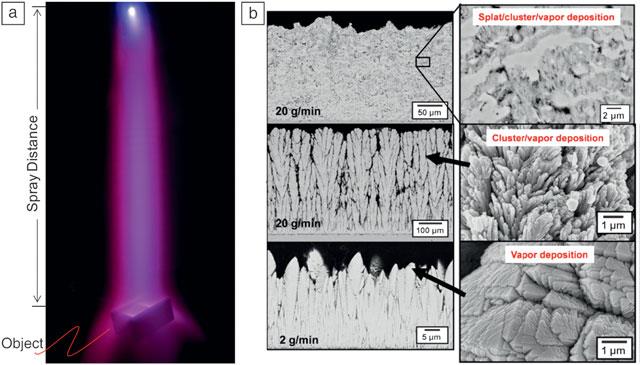

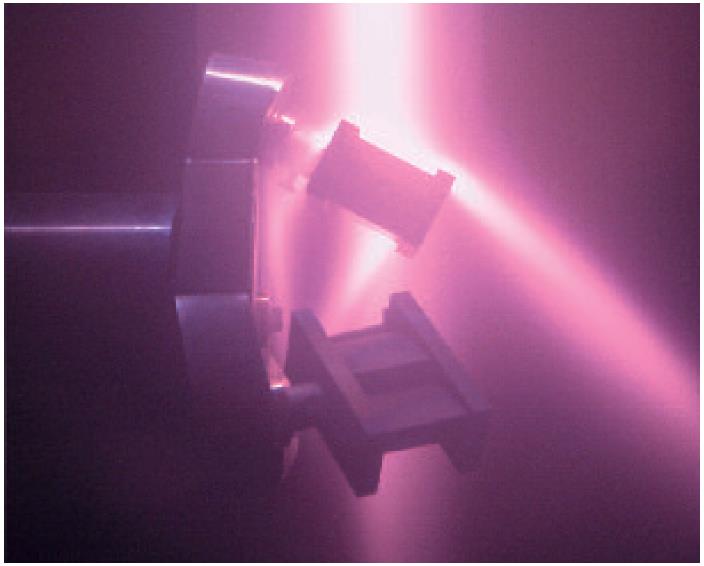

شکل 10. تصویری از فاصله پاشش در فرایند PS-PVD و تصویر ریزساختار حاصل از پوشش

شکل 10. تصویری از فاصله پاشش در فرایند PS-PVD و تصویر ریزساختار حاصل از پوشش

- شرکتهای و مراکز فعال درزمینهٔ PS-PVD

محققان موسسه تحقیقات انرژی در ژولیچ در آلمان بر روی پوششها و فرایندهای روش PS-PVD مطالعات مختلفی انجام دادهاند. تشکیل لایههای همگن، تولید پوششهای سرامیکی متراکم و بسیار نازک، توانایی تبخیر مواد خام و امکان پوششدهی ناحیه وسیعی از زیرلایه با اشکال پیچیده با نرخ لایهشانی بالا از ویژگیهای این روش است. برای مثال تفنگ با توان ورودی kW 150 در فشار محفظه mbar 2 میتواند سرعت بالای پلاسمای گازی و جریان لایهلایهای ایجاد کند که کمترین برهمکنش را با محیط اطراف داشته باشد. همچنین سرعت بالای ذرات و امکان ذوب و تبخیر مواد را نیز بهراحتی فراهم میشود [12].

شکل 11. تصویری از دستگاه صنعتی PS-PVD و نمای قطعه در لحظه پوششدهی. تصویر پروفایل جت پلاسما نیز در روشهای مختلف پوششدهی نشان داده شده است [12]

شکل 11. تصویری از دستگاه صنعتی PS-PVD و نمای قطعه در لحظه پوششدهی. تصویر پروفایل جت پلاسما نیز در روشهای مختلف پوششدهی نشان داده شده است [12]

شکل 12. تصویر ریزساختار پوشش حاصل از روشهای مختلف پوششدهی با استفاده از ماده اولیه یکسان [12]

شکل 12. تصویر ریزساختار پوشش حاصل از روشهای مختلف پوششدهی با استفاده از ماده اولیه یکسان [12]

پوششهای سد حرارتی ایجادشده به روش PS-PVD کاربردهای مختلفی در موتورهای توربینی صنعت هوایی دارد. شرکت سالزر متکو بهعنوان یکی از چهار مجموعه دارنده دستگاه PS-PVD از این روش برای پوششدهی قطعات van و blade استفاده نموده است [13].

شکل 13. تجاریسازی و صنعتیسازی روش فرایند هیبریدی PS-PVD و LPPS برای پرههای موتورهای توربینی هواپیما [13].

———————

خلاصه مدیریتی

روشهای نوین پوششدهی به دلیل قابلیتهای منحصربهفرد و حداقل عیوب نسبت به روشهای مرسوم جایگاه قابلتوجهی در صنایع مختلف پیدا کردهاند. دمای بالای کاری و افزایش آلایندهها در موتورهای توربینی هواپیماها موجب توسعه پوششهای مقاوم به حرارت بهوسیله روشهای نوین لایهشانی شده است. روش PS-PVD یکی از روشهای اعمال پوششهای سد حرارتی است. تشکیل لایههای همگن، تولید پوششهای سرامیکی متراکم و بسیار نازک، توانایی تبخیر مواد خام و امکان پوششدهی ناحیه وسیعی از زیرلایه با اشکال پیچیده با نرخ لایهشانی بالا از ویژگیهای این روش است. با توجه به نیاز صنایع داخلی به پوششهای پیشرفته، لزوم توجه به این فناوری بهعنوان یکی از راههای مؤثر رفع این نیاز بیشتر درک میشود.

—————————————–

مراجع

[1] S. Rezanka, G. Mauer, and R. Vaßen, “Improved Thermal Cycling Durability of Thermal Barrier Coatings Manufactured by PS-PVD”, Journal of Thermal Spray Technology, 182, Volume 23(1-2) January 2014.

[2] www.grc.nasa.gov

[3] D. Sporer, “Coating for gas turbine applicans”, Republic of korea, May 12, 2013.

[4] Georg Mauer, Stefan Rezanka, Robert Vaßen, “Plasma Spray –Physical Vapor Deposition (PS-PVD) – an Innovative Process for the Manufacture of Durable Thermal Barrier Coatings”, Instutut für Energie- und Klimaforschung (IEK-1), Forschungszentrum Jülich GmbH

[5] B. J. Harder and D. Zhu, “PLASMA SPRAY-PHYSICAL VAPOR DEPOSITION (PS-PVD) OF CERAMICS FOR PROTECTIVE COATINGS”, NASA Glenn Research Center, Cleveland OH 44135.

[6] G Mauer and R Vaßen, “Plasma Spray-PVD: Plasma Characteristics and Impact on Coating Properties”, Journal of Physics: Conference Series 406 (2012) 2005.

[7] M. Góral, J. Sieniawski, “The technology of Plasma Spray Physical Vapour Deposition”, Journal of Achievements in Materials and Manufacturing Engineering, VOLUME 55, ISSUE 2, December, 2012.

[8]S. Sekiguchi, F. Molliet, K. Iizuka, M. Kambara, and T. Yoshida, “Fabrication of Nano-grained SnO2 Gas Sensors by Plasma Spray Physical Vapor Deposition”.

[9] www.nasa.gov/aeroresearch/programs/tacp/ttt/plasma-spray-physical-vapor-deposition

[10] David R. Clarke, Matthias Oechsner, and Nitin P. Padture”,Thermal-barrier coatings for more efficient gas-turbine engines”, MRSBulletin, Vol 37, No. 10, October 2012.

[11] S. Sampath, U. Schulz, M. Ophelia Jarligo, and S. Kuroda, “”, Processing science of advanced thermal-barrier systems.

[12] R. Vaßen, M. O. Jarligo, A. Comite, M. Gindrat, P. Pinacci, M. Scrignari, J. Serra, L. Wimbert, “Plasma Spray-Physical Vapor Deposition (PS-PVD) of Thin Film Oxygen and Proton Conducting Membranes on Porous Metallic Supports”, Forschungszentrum Jülich GmbH, 2013.

[13] M. R. Dortman, M. Stapgens, J. Medrano, Sulzer Metco (US) Inc.

———————-

[1] bond coat

[2] Sulzer Metco

[3] Julich

[4] Plasma Spray – Physical Vapor Deposition (PS-PVD)

[5] Low Pressure Plasma Spray

[6] Thermal Barrier Coating

[7] Target

[8] Atmospheric Plasma Spray

[9] line-of-sight

[10] turbine blades and vanes

———————————-

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================