فناوری نانو به زبان ساده، مطالعۀ مواد و ذرات در مقیاس اتمی برای کنترل و بهبود خواص آنهاست. اصطلاح فناوری نانو برای مطالعه ذرات اتمی و مولکولی به کار برده میشود. هدف اصلی اکثر پژوهشهای نانوفناوری شکلدهی ترکیبات جدید یا ایجاد تغییراتی در مواد موجود است. نانوفناوری کاربردهای زیادی در رشته های مختلفی همچون الکترونیک، زیستشناسی، ژنتیک، هوانوردی، نساجی، کشاورزی، انرژیهای نو و بسیاری علوم دیگر دارد.

متالورژی پودر چیست؟

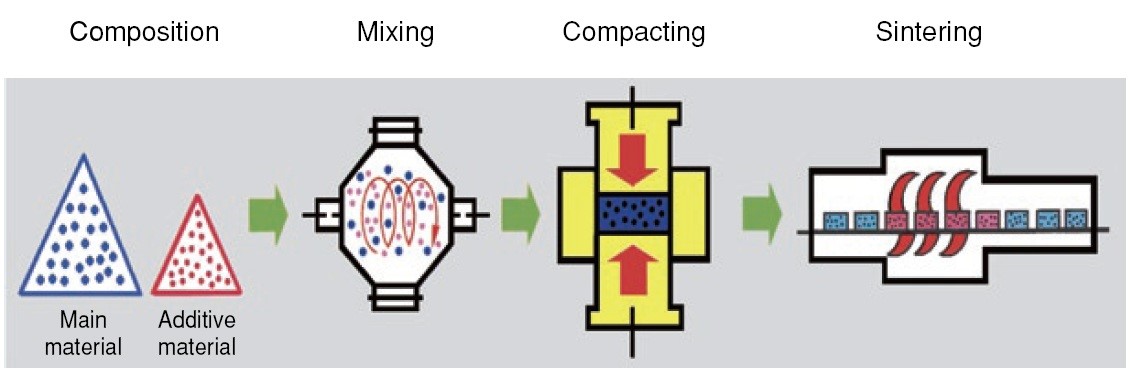

روشی نوین برای ساخت و تولید قطعات فلزی و سرامیکی است که اساس آن بر فشردن پودر مواد به شکل مورد نظر و تفجوشی[1] در درجه حرارتی زیر نقطۀ ذوب میباشد. متالورژی پودر فرایند قالبگیری قطعات (اغلب فلزی) از پودر فلز توسط اعمال فشارهای بالا است. پس از عمل فشردن و تراکم پودرها، عمل تفجوشی در دمای بالا در اتمسفر کنترل شده، انجام پذیرفته که در آن ذرات فلز متراکم شده و به یکدیگر جوش میخورند و به صورت ساختمان همگن مستحکمی شکل میگیرد. این روش بخشی کوچک اما بسیار مهمی از صنایع فلزی را در برمیگیرد. از جمله قابلیتهای این روش تبدیل مستقیم پودر به قطعات دارای شکل و ابعاد نهایی است.

شکل 1- مراحل اصلی انجام فرآیند متالورژی پودر جهت ساختن قطعه مورد نظر ][1][.

شکل 1- مراحل اصلی انجام فرآیند متالورژی پودر جهت ساختن قطعه مورد نظر ][1][.

تاریخچه متالورژی پودر

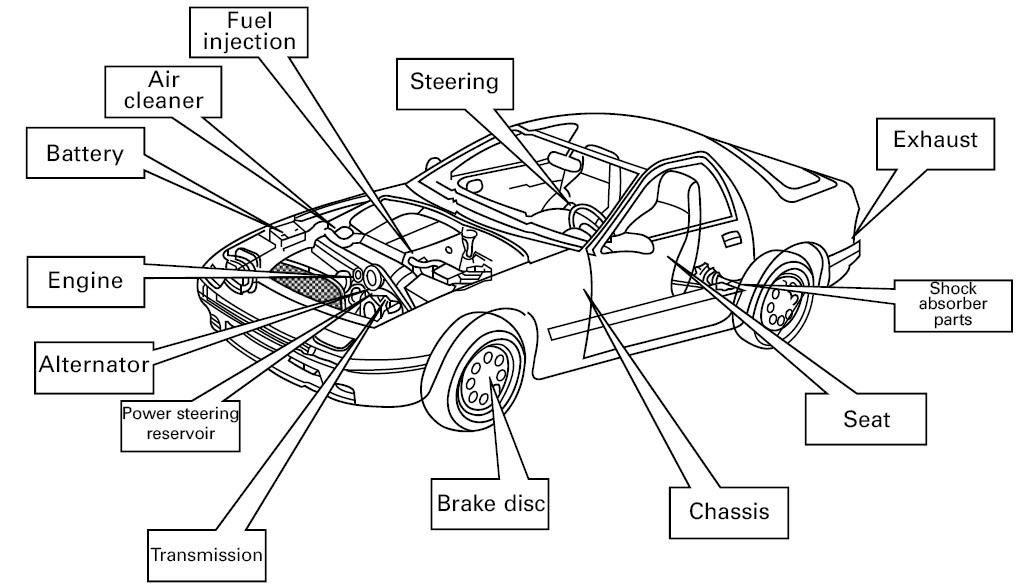

این روش از نظر تاریخی یکی از قدیمیترین روشهای شکلدهی فلزات است، ولی برای تولید در مقیاس تجاری از جمله جدیدترین روشهای تولید قطعات فلزی محسوب میشود. اولین کاربرد متالورژی پودر در تولید پلاتین با دانسیته کامل بود که در قرن ۱۹ میلادی صورت گرفت. چون در آن زمان امکان ذوب پلاتین به دلیل نقطۀ ذوب بالایش وجود نداشت. در اوایل قرن بیستم فلزهای دیرگدازی مانند تنگستن و مولیبدن نیز توسط روش متالورژی پودر شکل داده شدند. کاربیدهای سمانیت و یاتاقانهای برنزی متخلخل نسل بعدی قطعات متالورژی پودر بودند. به این صورت قطعات متالورژی پودر در انواع صنایع مانند لوازم خانگی، اسباب بازی سازی و الکترونیک کاربرد پیدا کردند. از کاربردهای گستردۀ قطعات متالورژی پودر در صنایع خودروسازی بود که موازی با این صنایع رشد نمود، به طوری که امروزه بقای صنعت متالورژی پودر در کشورهای صنعتی بسیار وابسته به صنعت خودروسازی میباشد. در سالهای ۱۹۵۰-۱۹۶۰ روشهای نوینی مانند فُرج[2] و پرس ایزواستاتیک گرم[3] در صنعت متالورژی پودر بکار گرفته شد. این روشها با تولید قطعات با دانسیته بالا توان رقابتی قطعات متالورژی پودر را افزایش دادند.

مزایا و معایب متالورژی پودر

فرایند متالورژی پودر همانطوری که پیشتر نیز ذکر شد در مورد فلزاتی (معمولاً با نقطه ذوب بالا) به کار میرود که قطعه سازی از آنها با استفاده از روشهای دیگر تولید، امکانپذیر نبوده و یا با مشکلات فراوان مواجه باشد. استفاده از این فرایند نسبت به سایر روشهای تولید دارای مزیتهای زیر میباشد، که این فرایند را در صنعت قطعه سازی مورد توجه قرار داده است:

- ملاحظات اقتصادی مناسب

- دقت ابعادی بالا در تولید محصول

- عدم وجود محدودیت در آلیاژسازی

- بهره وری بالا در مصرف انرژی

- انطباق فرایند تولید با الزامات زیست محیطی

- وجود ضایعات بسیار پایین

متالورژی پودر علاوه بر دارا بودن مزیتهای بالا دارای معایبی نیز میباشد که در زیر به موارد مهم آن اشاره میشود:

- ضرورت استفاده از کادر مجرب و متخصص

- خواص مکانیکی پایینتر نسبت به سایر روشها

- توجیهپذیری اقتصادی تولید فقط در ظرفیتهای بالا

- قیمت تمام شده بالا به نسبت قطعات مشابه که با روشهای معمول تولید شده اند.

کاربردهای متالورژی پودر در صنعت

دامنۀ استفاده از متالورژی پودر بسیار گسترده بوده و در این رابطه کافی است به زمینه هایی چون تولید رشته های لامپ، بوشهای خودروانساز، متعلقات گیربکس اتومبیل، اتصالات الکتریکی، المانهای سوخت نیروگاههای هسته ای، اجزاء ترمیمی ارتوپدی، صافیهای دمای بالا، مواد ضدسایش و … اشاره کرد.

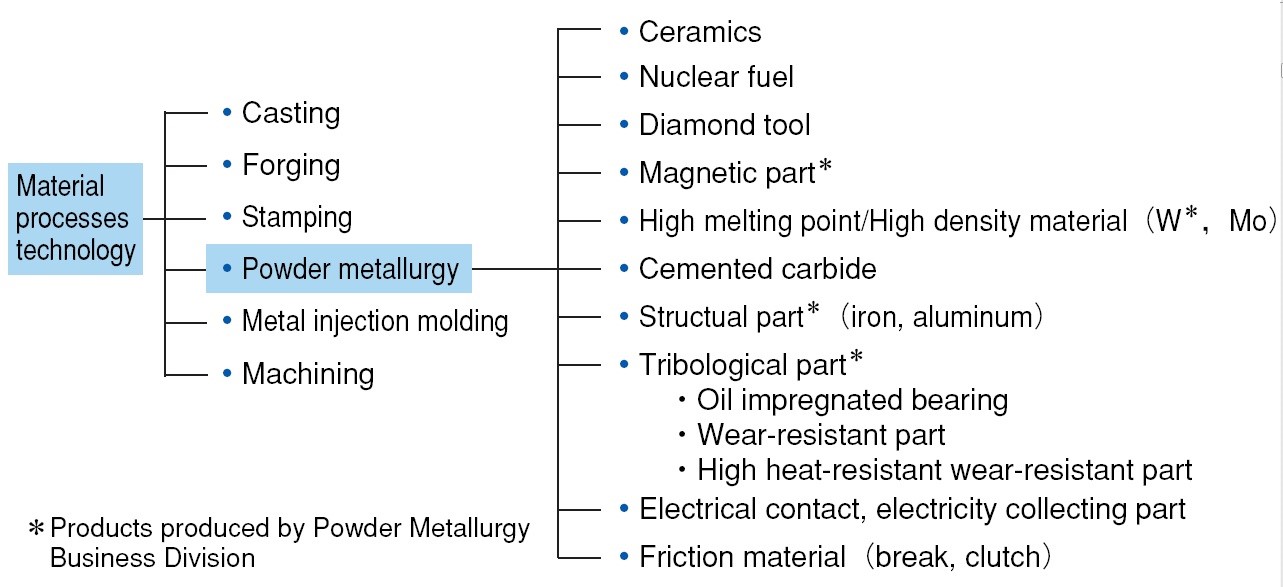

شکل 2 جایگاه متالورژی پودر را در صنعت تولید تکنولوژیکی مواد نشان میدهد. متالورژی پودر گسترۀ کاربرد متنوعی دارد و نیز نقش بسیار مهمی در صنعت تولید مواد پیشرفته ایفا میکند. متالورژی پودر با فشردن و زینتر کردن میتواند شکل نهایی یک محصول یا نزدیک به آنرا تولید کند. به علاوه همانطور که اشاره شد این روش یک روش اقتصادی با مواد دور ریز بسیار کم است ]1[.

شکل 2- جایگاه متالورژی پودر در فناوری تولید مواد مختلف ]1[.

شکل 2- جایگاه متالورژی پودر در فناوری تولید مواد مختلف ]1[.

شکل 3- کاربرد متالورژی پودر در صنعت خودرو سازی ][2][.

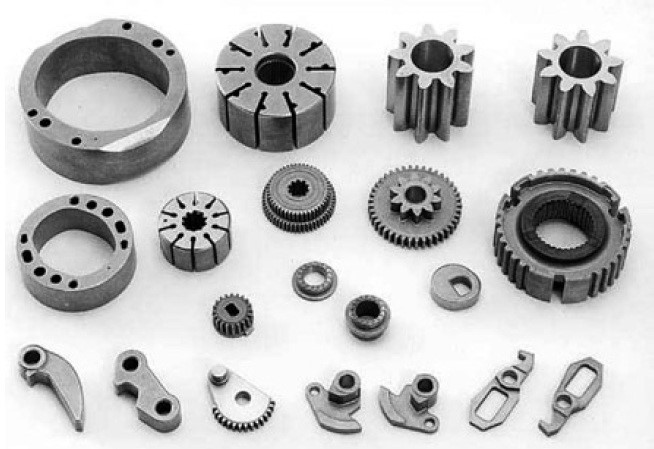

شکل 4- کاربرد متالورژی پودر در ساخت چرخ دهنده های صنعتی .

شکل 4- کاربرد متالورژی پودر در ساخت چرخ دهنده های صنعتی .

شکل 5- کاربرد متالورژی پودر در ساخت قطعات مختلف گیربکس و سیستم انتقال نیرو.

شکل 5- کاربرد متالورژی پودر در ساخت قطعات مختلف گیربکس و سیستم انتقال نیرو.

شکل 6- بخشهای مختلف پمپ بنزین خودرو (چرخ دنده ها و روتورها) که از طریق متالورژی پودر ساخته میشوند.

شکل 6- بخشهای مختلف پمپ بنزین خودرو (چرخ دنده ها و روتورها) که از طریق متالورژی پودر ساخته میشوند.

چرا از فناوری نانو در متالورژی پودر استفاده میکنیم؟

با توجه به اهمیت نانوپودرها و مواد نانوساختار، و همچنین به منظور افزایش کیفیت قطعات تولید شده به روش متالورژی پودر، از فناوری نانو در این روش استفاده میشود. جهت دستیابی به خواص منحصر به فرد قطعات تهیه شده از نانوپودرها به روش متالورژی پودر، بایستی عمل فشردن این دسته از پودرها براساس پارامترهایی نظیر نوع کاربرد، اندازه، هندسه و ویژگیهای مورد نظر صورت گیرد.

از دهه 80 میلادی، همزمان با تولید گستردۀ نانوپودرها، فرآوری آنها به روشهای گوناگون نظیر متالورژی پودر مورد توجه قرار گرفته است. در چند سال گذشته پیشرفتهای چشمگیری در خصوص تفجوشی نانوپودرها از لحاظ تجربی و تئوریک صورت گرفته و امکان تولید قطعات کاملاً چگال از نانوپودرها فراهم گردیده است. شرایط چگالش باید به گونهای باشد که از استحاله های میکروساختاری ناخواسته ممانعت کرده و درشت شدن ریزساختار حین فرآیند به حداقل مقدار ممکن برسد.

اولین مرحله در اغلب فرآیندهای چگالش، فشردن پودر در دمای محیط و یا فشردن سرد است که محصول این مرحله خشتۀ خام نامیده میشود. خواص محصول نهایی تابعی از ریزساختار خشتۀ خام است. افزایش نقاط تماس اولیۀ نانوپودرها در خشتۀ خام با چگالی بالا، منجر به ایجاد حفره های کوچکتر شده و در نهایت توزیع یکنواختی از حفره ها بدست میآید. در این حالت شرایط برای دستیابی به چگالی نهایی بالاتر بوجود میآید و زمان تف جوشی نیز کاهش مییابد.

اندازه پودرهای اولیه در خواص مکانیکی قطعات متالورژی پودر بسیار تأثیر گذار است. از جمله این خواص میتوان به استحکام خمشی، چقرمگی، سختی و مقاومت به سایش اشاره کرد. اگر پودرهای تولید شده به ابعاد نانومتری برسند، با توجه به حساسیت زیاد مکانیزمهای تف جوشی به اندازۀ ذره، دمای تفجوشی بسیار پایین میآید و فشرده سازی نانوپودرها در دماهای پایینتری اتفاق میافتد (در حدود 150 درجه سانتیگراد پایینتر از حالت معمول). در نتیجه رشد دانه و تغییرات ابعادی در نمونۀ نهایی اتفاق نمیافتد و خواص مکانیکی آن حفظ میشود. همچنین پودرهای نانوسایز مقاومت بالاتری در مقابل شوکهای حرارتی از خود نشان میدهند (به خصوص در مورد سرامیکها).

مکانیزمهای فرایند چگالش پودرهای معمولی از جنبه های تئوری و تجربی به خوبی شناخته شده اند. اما چگالش نانوپودرها علی رغم داشتن مزایای یاد شده، با چالشهای مهمی نظیر آگلومره شدن، واکنش پذیری بالا و در نتیجه آلوده شدن ذرات پودر، رشد دانه و لذا از دست رفتن ماهیت نانومتری آنها و ناتوانی در ساخت قطعات بزرگ و متراکم همراه است.

استفاده از دماهای پایینتر برای به حداقل رساندن رشد دانه ممکن است از یک طرف مانع از ایجاد پیوند مطلوب بیندانهای شده، بنابراین چقرمگی و استحکام مکانیکی نمونه مورد نظر کاهش یابد و از طرف دیگر مانع احیای ترموشیمیایی اکسیدها در سطح ذرات شود. بنابراین استفاده از فناوری نانو در متالورژی پودر باید با بررسیهای همه جانبه تئوری و تجربی همراه باشد تا شرایط به خوبی کنترل شده و محصول نهایی با کیفیت بالا بدست آید ][3][.

تحقیقات صورت گرفته در سالهای اخیر جهت رفع برخی از این مشکلات نظیر آگلومره شدن و کنترل اندازه دانه مؤثر بوده است. این تحقیقات شامل پیشرفتهای عمده در استفاده از روشهای ترکیبی و درک تأثیر برخی از پارامترها نظیر تخلخل در تفجوشی نانوپودرها بوده است. در فرآیند فشردن نانوذرات ارتباط مشخصی بین اندازه دانه و مکانیزمهای تفجوشی وجود دارد. نتایج بدست آمده بیانگر تأثیر قابل توجه مکانیزمهای اتمی بر تفجوشی ذرات در مقیاسهای کوچکتر هستند.

نقش ناخالصی ها در چگالش نانوپودرها

فرآیندهای کنترل سطحی نظیر تفجوشی وابستگی بسیار شدیدی به شرایط سطحی ذره دارند. تأثیرگذاری ویژگیهای سطحی در تفجوشی نانوذرات از شدت بیشتری برخوردار بوده و مطالعات بسیاری در این زمینه صورت گرفته است. زیرا ویژگیهای سطحی علاوه بر تأثیر روی خصوصیات ذرات و رفتار تفجوشی آنها، بر خواص مکانیکی نهایی نیز تأثیرگذار هستند. این موضوع بیانگر اهمیت قابل ملاحظه حذف آلودگی با اعمال روشهایی مانند انجام مرحله فشردن بلافاصله بعد از تولید نانوپودرهای فلزی در محیط حاوی گاز خنثی به منظور شناسایی دقیق خواص مکانیکی است.

سطح فوق العاده زیاد نانوذرات، بیانگر اهمیت مسئله آلودگی پودر است. به عنوان مثال میتوان به افزایش مقدار ناخالصی جذب شده روی نانوذرات Al2O3 نسبت به پودرهای معمولی آن اشاره نمود. همچنین مقدار گازهای جذب شده مانند H2O، H2 و N2 در پودر نیکل خالص 50 نانومتری حدود cm3/g 120 اندازهگیری شده است. در حالی که این مقدار برای ذرات پودر 5 و 50 میکرونی به ترتیب 40 و cm3/g 8 بوده است. به طور کلی مقدار ناخالصی وابستگی شدیدی به نحوه تهیه پودر دارد. معمولاً روش تولید تأثیر زیادی بر میکروساختار پودرهای نانوبلوری و بنابراین قابلیت تفجوشی آنها میگذارد. تفجوشی بسیار سریع نانوذرات بسیار فوق العاده تمیز را حتی در دمای پایین نشان میدهند. به منظور اجتناب از آلودگی بیشتر، فشرده سازی نانوپودرها در محل تولید و یا انتقال نانوپودرها قبل از تفجوشی در محیطی کنترل شده توصیه میشود ]3[.

روشهای فشردن تحت فشار نانوپودرها

به استثناء برخی موارد، کلیه روشهای فشردن تحت فشار نظیر پرسکاری گرم، تفجوشی توأم با فورجینگ (SF)، پرسکاری ایزواستاتیک گرم (HIP)، اکستروژن و سایر روشهای توأم با فشار بالا برای فشردن نانوپودرها به کار گرفته شده اند. در روشهای پرسکاری گرم از فشار تکمحوری استفاده شده و اعمال فشار روی پودر در یک قالب صورت میگیرد. در حالی که در تفجوشی توأم با فوجینگ قالبی وجود ندارد. همچنین در روش HIP، تنش هیدرواستاتیک توسط سیال منتقل میشود.

در کنار روشهای متداول ذکر شده، در برخی موارد برای چگالش نانوپودرها از روشهای فشردن غیرمتداول نظیر تفجوشی با میکروویو، تفجوشی به کمک میدان و یا فشردن دینامیک با موج ضربهای استفاده میشود. هدف اصلی استفاده از چنین روشهایی، افزایش میزان چگالش و بنابراین کاهش دما یا زمان تفجوشی با حفظ اندازه دانه نهایی در محدوده نانومتری است.

فعالیتهای پژوهشی و صنعتی صورت گرفته در خارج از کشور

یک شرکت ژاپنی به نام Hitachi chemical ]1[ فعالیتهای گستردهای در کاربرد فناوری نانو در متالورژی پودر انجام داده است. محصولات مختلف این شرکت عبارتند از مواد الکترونیکی، قطعات خودرو، سیستمهای ذخیره انرژی، پودرهای مواد معدنی و موارد دیگر. آنها با بهرهگیری از تکنولوژیهای نوین در تولید پودرهای نانو و همینطور استفاده از کوره های خلأ قادر به تولید مواد جدید با فناوری نانو هستند.

شکل 7- نمونه هایی از محصولات تولید شده به روش متالورژی پودر پیشرفته در شرکت ژاپنی Hitachi Chemical ]1[.

شکل 7- نمونه هایی از محصولات تولید شده به روش متالورژی پودر پیشرفته در شرکت ژاپنی Hitachi Chemical ]1[.

شرکت NANOe در زمینۀ تولید محصولات متالورژی پودر با تکنولوژی نانو فعالیت میکند. از جمله محصولات این شرکت عبارتند از: محصولات پزشکی (بلوکهای دندان، ایمپلنتها و پروتزهای دندان)، پوششهای صنعتی (مقاوم به سایش، مقاوم به خوردگی و مقاوم به حرارت)، ابزارهای برش، سلولهای سوختی و زیورآلات (ساعتها، جواهرات و …)][4][.

زمینۀ فعالیت شرکت POWDERMET [[5]] تلفیقی از متالورژی پودر و فناوری نانو است که به منظور تحقیق و گسترش مواد پیشرفته میباشد. از اهداف این شرکت میتوان به کاهش وزن محصولات، کاهش مصرف منابع، حفظ محیط زیست، کاهش هزینه های بازیابی و همچنین افزایش راندمان انرژی با ایجاد کیفیت در محصول اشاره کرد. محصولات این شرکت در حوزه های مختلف هوافضا، صنایع دفاع، حمل و نقل و انرژیهای نو کاربرد داشته و عبارتند از: زره سبک و جاذب انرژی تولید شده با استفاده از نانو پودرهای آلومینیوم، تولید تجهیزات ضد زره از طریق متالورژی پودر و تولید پودرهای خالص فلزی مانند W و Si، نیترید فلزات مثل Si3N و TiN و کاربید فلزات مانند SiC، WC و TiC، تولید کامپوزیتهای فعال و آزادکنندۀ انرژی مورد کاربرد در آند و کاتد باتریها، مواد ذخیره کنندۀ هیدروژن، اجزاء تشکیل دهندۀ پیلهای سوختی و پیشرانها.

اهمیت متالورژی پودر و تکنولوژیهای جدید مرتبط با آن روز به روز در حال افزایش است. در کنار فعالیتهای صنعتی، فعالیتهای پژوهشی متعددی نیز در حال گسترش است. سالانه کنفرانسهای بین المللی فراوانی برگزار میشود که هزاران نماینده از شرکتهای متالورژی پودر معتبر دنیا در آنها شرکت میکنند. براساس تحقیقات صورت گرفته تعداد پتنتهای ثبت شده در پایگاه ثبت پتنت اوربیت در رابطه با متالورژی پودر که بعد از سال 2000 به ثبت رسیده اند به بیش از 12000 عدد میرسد (جدول 1). در این میان تعداد پتنتهای ثبت شده در رابطه با کاربرد فناوری نانو در متالورژی پودر، 408 عدد است. که 272 مورد از آنها مربوط به بعد از سال 2010 میلادی و 125 مورد مربوط به سالهای 2000 تا 2010 میلادی میباشد. همانطور که ملاحظه میشود روز به روز کاربرد فناوری نانو در این روش در حال افزایش است ][6][.

جدول 1- مقایسه تعداد پتنتهای ثبت در سالهای مختلف در پایگاه ثبت پتنت اوربیت.

| در رابطه با | تعداد پتنتهای ثبت شده | مجموع | ||

| قبل از سال 2000 | بین سالهای 2000 تا 2010 | از سال 2010 تاکنون | ||

| متالورژی پودر | 5646 | 3360 | 3611 | 12617 |

| فناوری نانو و متالورژی پودر | 11 | 125 | 272 | 408 |

شکل 8- رشد کاربرد فناوری نانو در متالورژی پودر در سالهای مختلف (مقایسه بر اساس تعداد پتنتهای ثبت شده در پایگاه ثبت پتنت اوربیت) ]4[.

شکل 8- رشد کاربرد فناوری نانو در متالورژی پودر در سالهای مختلف (مقایسه بر اساس تعداد پتنتهای ثبت شده در پایگاه ثبت پتنت اوربیت) ]4[.

فعالیتهای پژوهشی و صنعتی انجام شده در داخل کشور

در کنار فعالیتهای خارجی در طی سالهای اخیر فعالیتهای متعددی نیز در زمینه متالورژی پودر پیشرفته در داخل کشور صورت گرفته است. به عنوان مثال شرکت نانومواد پارس ][7][ در زمینۀ ساخت قطعات با تکنولوژیهای پیشرفته و نوین از جمله متالورژی پودر اقدام به تولید محصولات مختلف نانوساختار از جمله نانوپودرها (برای مثال نانوپودر کاربید تیتانیم) نانوکامپوزیتها و قطعات با ساختار نانو کرده است. این شرکت با استفاده از تجهیزات کورۀ تفجوشی با خلأ بالا و دمای بیشینۀ 1500 درجه سانتیگراد، قادر به تولید انواع کامپوزیتها به روش متالورژی پودر میباشد. همچنین امکانات تهیه و تولید قطعات متالورژی پودر فولادهای ابزار با گریدهای مختلفD ،M و Tنیز وجود دارد.

تعداد پایان نامه های ثبت شده در پایگاه اینترنتی ستاد توسعه فناوری نانو در سالهای اخیر، در رابطه با متالورژی پودر به بیش از 51 مورد میرسد که از میان آنها 41 مورد مربوط به مقطع کارشناسی ارشد و 10 مورد از آنها در مقطع دکتری تخصصی انجام گرفته است ][8][.

شرکت متالورژی پودر ماد صنعت، با داشتن تکنولوژی روز دنیا و واحدهای مجهز میکس، پرس و زینتر توانایی تولید قطعات مختلف متالورژی پودر را داراست. محصولات این شرکت حوزه های وسیعی از صنایع خودروسازی، لوازم خانگی، صنایع دریایی و هوایی، تجهیزات صنعت نفت و … را در بر میگیرد. از جملۀ این محصولات میتوان به انواع بوشها، چرخدنده ها، فلنجها، یاتاقانها، تیغه ها، رینگها، اجزاء سیستم ترمز، اجزاء پمپها، جداکننده ها، انواع خارها و… اشاره کرد ][9][.

موارد مصرف قطعات مورد مطالعه در زمینۀ متالورژی پودر را میتوان در دو گروه عمدۀ خودرویی و غیر خودرویی تقسیم کرد که هرکدام از این بازارها شرایط خاصی را در تولید و واردات قطعات اعمال مینمایند. در بازار خودروسازان داخلی، شرکتهایی مانند ساپکو (تأمینکنندۀ شرکت ایران خودرو)، شرکت سازهگستر سایپا (تأمین کنندۀ شرکت سایپا)، شرکت اپکو (تأمینکنندۀ شرکت ایران خودرو دیزل) از شرکتهای اصلی فعال در این بازار به شمار میآیند که به منظور کاهش وابستگی صنعت خودرو به کشورهای خارجی فعالیت میکنند. این شرکتها فعالیتهای زیادی در زمینۀ متالورژی پودر و بر پایه فناوری نانو انجام داده اند ][10] و [11][.

با توجه به اهمیت مواد نانوساختار به ویژه نانوکامپوزیتها، پژوهشکدۀ مواد پیشرفته و انرژیهای نو سازمان علمی و صنعتی ایران ][12][، اقدام به راه اندازی آزمایشگاه مواد نانوساختار، کامپوزیت و متالورژی پودر کرده است. هدف از این کار توسعۀ فناوری آلیاژهای جاذب هیدروژن، آلیاژهای حسگر و سایر قطعات متالورژی پودر است. با استفاده از این تجهيزات امكان سنتز مواد و آلياژهاي بسيار همگن نانوساختار، نانوكامپوزيتها، مواد مغناطيسي و ساخت نمونه و قطعات پودري براي محققان فراهم شده است. اين آزمايشگاه قابليت ارائه خدمات پژوهشي به مراكز علمي كشور و پژوهشگران فعال در اين زمينه را دارد.

جمع بندی

روش متالورژی پودر یک روش تولیدی پیشرفته برای تولید قطعات با کیفیت بالا در ابعاد صنعتی میباشد. این روش از لحاظ اقتصادی به صرفه بوده و دور ریز مواد خیلی کمی دارد. با وارد کردن فناوری نانو در این روش، از طریق پایین آوردن دمای تفجوشی و همینطور بهتر شدن عملیات پرسکاری، میتوان کیفیت محصولات تولیدی را بهبود بخشید و از لحاظ اقتصادی انرژی ذخیره کرد. فضای مطالعاتی و صنعتی در این روش روز به روز در حال پیشرفت و گسترش است. به طوری که تعداد پژوهشهای انجام گرفته و پتنتهای ثبت شده در رابطه با کاربرد فناوری نانو در متالورژی پودر در چند سال گذشته قابل مقایسه با پیش از آن نیست. به دلیل مزایای زیادی که فناوری نانو در این روش به وجود میآورد بسیاری از شرکتها و کارخانه ها این فناوری را در خط تولید خود وارد کرده اند و تعداد زیادی هم در حال توسعۀ این بخش میباشند.

———————————–

منابع و مراجع

[1] Sintering

[2] Forging

[3] Hot Iso-static Press

[[3]] عطایی ابوالقاسم، شیبانی سعید، و همکاران، آلیاژسازی و فعالسازی مکانیکی فناوری تهیه نانومواد، انتشارات جهاد دانشگاهی، 1385.

[[5]]http://www.powdermetinc.com/

[[7]]www.parsnanomaterials.com

[[10]] ماهنامه فناوری نانو، مهرماه 1391، شماره 7، شماره پیاپی 180، صفحه 15.

[[11]] http://wp.kntu.ac.ir/hkhorsand/experiences.html

[[12]] http://www.irost.org/

—————————————————

تهیه و تنظیم:

- ساعد صیاد رضایی نژاد

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

(توجه: جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید)

همچنین برای دسترسی به فایل PDF کلیه گزارشات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید.

====================================================================================