ماهیت بسیار گسترده فناوری نانو، تعامل نزدیک و زیاد آن با علوم و فناوریهای موجود و تأثیرات زیاد اقتصادی و اجتماعی آن، برنامهریزی بلندمدت و چندبخشی را میطلبد و در بیشتر کشورهای فعال در این حوزه نیز، این امر مورد تأکید است. در کشور ما نیز، ضرورت داشتن برنامه بلندمدت برای توسعه فناوری نانو موردتوجه مسئولان و متخصصان کشور است.

یکی از حوزههایی که فناوری نانو میتواند نقش مهمی در آن ایفا نماید صنعت برق و انرژی است که صرف بودجه در جهت تحقیق و توسعه در این زمینه، در صورت هدفمند بودن، در بازه زمانی کوتاهمدت، میانمدت و بلندمدت میتواند منجر به افزایش بهرهوری شود.

صنعت برق به دلیل نقشهای اساسی و ارتباط تنگاتنگ با عوامل مؤثر بر رشد اقتصادی- صنعتی، بسیار پویا و تأثیرگذار است و افزایش کارآیی و بهرهوری در آن از اهمیت فوقالعادهای برخوردار است. بخش تولید برق مهمترین و درعینحال پرهزینهترین بخش در صنعت برق است. در این بین فناوری نانو که امروزه در بسیاری از صنایع نفوذ کرده است، در نیروگاه برق نیز در حال ایفای نقش است. رمز موفقیت کشورهای توسعهیافته، تولید محصول و ارائه خدمات با ارزشافزوده بیشتر است. دستیابی به این هدف بدون تکیه بر دانش روز، مواد و فناوریهای نوین میسر نخواهد بود ]۱[.

نظر به اینکه کشور ما از نظر تولید علم در زمینه فناوری نانو در منطقه اول و در جهان جز ده کشور برتر است و همچنین از نظر توان نیروگاههای نصب شده در منطقه اول و در جهان در رتبه چهاردهم قرار دارد، این امکان وجود دارد که با بهکارگیری فناوری نانو در تمامی شاخههای صنعت برق موجبات ارتقای هرچه بیشتر این صنعت و صعود به رتبههای بالاتر فراهم شود ]۲[.

این مقاله به یکی از کاربردهای فناوری نانو بهنام نانوسیالات در صنعت برق میپردازد.

۱–۱ نانوسیال

نانوسیال بهعنوان سیالی تعریف میشود که ذرات با اندازه بین یک تا ۱۰۰ نانومتر و بهصورت پایدار در سیال پایه معلق است. افزودن نانوذرات باعث میشود که خواص ترموفیزیکی سیال تحت تأثیر قرار بگیرد. این نوع سیالات توسط ذرات کلوئیدی معلق با ابعاد نانو در یک سیال پایه طراحی شدهاند. نانوذرات استفاده شده در نانوسیالات عموماً شامل فلزات، اکسید فلزات، کاربیدها یا نانولولههای کربنی میشوند. سیال پایهای که به طور معمول برای تهیه نانوسیال استفاده میشود، آب، اتیلن گلیکول و روغن است. نانوسیالات ویژگیهای جدیدی دارند که آنها را برای کاربردهای انتقال حرارت سودمند کرده است. این سیالات رسانش گرمایی و ضریب انتقال حرارت هدایتی بالاتری را نسبت به سیال پایه از خود نشان میدهند. افزایش ضرایب انتقال حرارت و جرم سبب افزایش بازده، کاهش اندازه تجهیزات و همچنین هزینه ساخت آنها میشود]۳[.

آگاهی از رفتار رئولوژیک نانوسیال جهت تصمیمگیری در مورد مناسب بودن نانوسیال برای کاربردهای انتقال حرارت بسیار مهم به نظر میرسد. در تحلیلهای دینامیک سیالات محاسباتی، نانوسیالها بهصورت سیالی تک فاز درنظر گرفته میشوند، گرچه در مقالات جدید فرض دوفازی نیز در نظر گرفته شده است. حرکت نانوذرات تأثیر معناداری روی رئولوژی و خواص ترموفیزیکی نانوسیالات میگذارد، بنابراین تحقیق و بررسی حرکت نانوذرات برای ارزیابی عملکرد آنها در ضمن قرارگیری در سیال پایه در مدیوم انتقال حرارت ضروری است]۴[.

برای تهیه نانوسیالات دو روش وجود دارد: ۱- روش دو مرحلهای ۲ – روش تک مرحلهای]۵[.

روش دو مرحلهای:

این روش بهصورت وسیعی برای تهیه نانوسیالات مورداستفاده قرار میگیرد. نانوذرات، نانوالیاف، نانولولهها یا دیگر نانومواد در این روش ابتدا بهصورت پودر خشک توسط روشهای فیزیکی و شیمیایی تولید میشوند. سپس در مرحله دوم فرایند با کمک روشهای مختلفی مانند تحریک نیروی مغناطیسی شدید، تحریک مافوق صوت، اختلاط تنش بالا و همگنسازی مواد نانوساختار، داخل سیال پراکنده میشود. روش دومرحلهای روشی اقتصادی برای تولید نانوسیالات در مقیاس بزرگ است؛ زیرا هماکنون فناوریهای اختلاط نانوپودرها برای تولید در سطوح صنعتی رشد کردهاند. با توجه به مساحت بالا و کنش سطحی نانوذرات، این مواد تمایل دارند تا بهصورت توده درآیند. مهمترین روش برای افزایش پایداری نانوذرات در سیالات، استفاده از سورفاکتانت (ماده فعال سطحی) است. با اینحال کارآمدی سورفاکتنتها مخصوصاً برای کاربردهای در دمای بالا همچنان یک نگرانی بزرگ بهحساب میآید [۵].

روش تک مرحلهای:

فرایند تک مرحلهای بهصورت همزمان شامل تهیه و پراکندن نانوذرات در سیال است. به این روش اصطلاحاً روش درجا نیز گفته میشود. برتری این روش نسبت به روشهای دیگر، تودههای کوچکتر نانوذرات و همچنین پایداری بالاتر نانوسیالات است. فرایندهای تک مرحلهای میتواند نانوذرات را بهصورت همگن پراکنده کند و ذرات میتوانند بهصورت پایدار در سیال پایه معلق شوند. با این حال برای روش تک مرحلهای معایبی وجود دارد که مهمترین آن رسوب واکنشدهندهها است. به همین دلیل توضیح اثرات نانوذرات بدون از بین بردن اثر ناخالصی رسوب واکنشدهندهها مشکل است.

- چالشهای موجود در صنعت برق و انرژی و کاربردهای نانوسیالات

با توجه به کاهش ذخایر نفتی و افزایش نیاز جهانی برای تأمین انرژی، بهکارگیری فناوری نانو در حوزه برق و انرژی موردتوجه فراوان قرار گرفته است. پیشبینی میشود که با بهرهگیری از فناوری نانو تولید برق به میزان ۲۰ تا ۲۵ درصد تا سال ۲۰۲۰ افزایش یابد [۶-۸]. امروزه با توجه به نیاز به کاهش ابعاد سیستمهای انتقال حرارت در وسایل نقلیه از یک طرف و همچنین نیاز به افزایش نرخ انتقال حرارت از طرف دیگر، سیستمهای انتقال حرارت با راندمان بالا موردتوجه ویژهای قرار دارند. ضریب هدایت حرارتی پایین سیالات رایج انتقال حرارت مانند آب در مقایسه با فلزات، مانع اصلی در کوچکسازی مبدلهای حرارتی است. برای رسیدن به این هدف، دو رویکرد افزایش سطح مؤثر مبدلها و همچنین افزایش ضریب هدایت حرارتی سیال در نظر گرفته شدهاند. بهواسطه نانوذرات موجود در نانوسیالات، ضریب انتقال حرارت سیال پایه به میزان قابلتوجهی افزایش یافته و در مصرف انرژی، صرفهجویی به عمل خواهد آمد. تحقیقات نشان میدهد که میزان افزایش انتقال حرارت نانوسیالها، به پارامترهای متفاوتی از قبیل درصد افزودن نانوذرات، جنس آنها، ابعاد ذرات نانویی و… بستگی دارد]۱۰[.

بهطورکلی چالشهای پیش روی در صنعت برق و انرژی که با کمک نانوسیالات میتوان آنها را رفع کرد، بهصورت زیر است:

- مشکل خنککنندگی تجهیزات صنعت برق و انرژی

- عمر کم بعضی تجهیزات به دلیل دمای کارکرد بالا

- راندمان کم تجهیزات تولید توان و تبدیل انرژی به دلیل عدم انتقال حرارت مناسب

- اتلاف انرژی در سیکلهای سرمایش و گرمایش

- وزن بالا و ابعاد بزرگ تجهیزات تولید توان و تبدیل انرژی

- هزینه بالای تجهیزات تولید توان و تبدیل انرژی

- قابلیت اطمینان سیستم تولید برق و تبدیل انرژی

با توجه به پتانسیلهای موجود در نانوسیالات در زمینه انتقال حرارت و جرم، میتوان با بهکارگیری آنها در صنعت، به بازدهی بالاتر و مصرف انرژی کمتر در تجهیزات دست یافت. نتایج اســتفاده از نانوذرات، بهعنوان افزودنیهای سیال برای بهبود انتقال حرارت و جرم، توجه بســیاری از محققان را جلب کرده است]۹[.

درواقع بهطورکلی میتوان گفت نانوسیالات با دو طریق اصلی در بهبود عملکرد سیستمهای تولید برق و تبدیل انرژی نقش دارند.

- بهبود انتقال حرارت در تجهیزات توان و تبدیل انرژی

- بهبود انتقال جرم در تجهیزات توان و تبدیل انرژی

نانوسیال و برج خنککننده نیروگاهی:

هر دستگاه مکانیکی از قبیل انواع موتورها و کمپرسورها در هنگام کارکرد و در اثر اصطکاک اجزا، حرارت زیادی ایجاد میکند. حرارت باعث وارد آمدن صدمه و تنشهای نامطلوبی به سامانه میشود. این حرارت باید بهوسیله یک ماده، از سامانه خارج و حذف شود. برج خنککننده دستگاهی است که حرارت اضافی سیال عامل را میگیرد و آن را به محیط منتقل میکند. سیالاتی که برای خنک کاری استفاده میشوند، در اثر گردش در یک چرخه، گرم شده و دمای آن بالا میرود. برج خنککننده دمای این سیالات را تا نزدیکی دمای حباب «تر» پایین آورده و حرارت را وارد محیط میکند. این کار را با تبخیر آب انجام میدهند. عمدهترین مشکلات به وجود آمده برای یک برج خنککننده عبارت است از: خوردگی قطعات داخلی برج، رشد جلبکها و باکتریهای بیولوژیکی، تشکیل رسوب در قسمتهای مختلف برج و مصرف چشمگیر آب. در واقع مصرف آب و هدر رفت آب در برجهای خنککننده نیروگاهی بسیار بالاست. برای مثال پژوهشها نشان میدهد ۴۰ درصد مجموع برداشت آب شیرین امریکا بهوسیله نیروگاههای بخار بوده که بهطور تقریبی ۳ درصد کل مصرف آب نیروگاه در برجهای خنککننده «تر» هدر میرود. در اثر تبادل حرارت که در اجزای یک چرخه نیروگاه تولید برق که منجر به افزایش حرارت یا تغییر فاز سیال عامل میشود، لازم است که سیال عامل را با مجموعهای از تجهیزات خنک کرده یا آن را به فاز اولیه بازگرداند. بهعنوان مثال برای متراکم کردن بخار خروجی از توربین و تغییر فاز دوباره آن به مایع برای ورود به دیگ بخار از آب بهعنوان یک خنککننده استفاده میشود، یا برای خنک کردن سیمپیچها در ژنراتور تولید برق از گاز هیدروژن، آب یا هوای طبیعی استفاده میشود. همچنین میتوان بهعنوان یک نمونه دیگر به خنک کردن روغنهایی که حرارت را از یاتاقانهای موتور یا توربین و سایر قطعات دیگر میگیرند، اشاره کرد که این روغنها را میتوان با آب خنک کرده و دوباره در مسیر گردش بهمنظور جذب حرارت قرارداد.

سیالهای عامل در یک چرخه بسته یا باز عمل کرده و برای انتقال حرارت خود به سیال خنککننده از یک مبدل حرارتی استفاده میکنند. برای گردش سیال عامل در چرخه، پمپهایی بهطور مداوم سیال را به گردش درآورده و ضمن مصرف بیشازحد مواد خنککننده، انرژی زیادی نیز برای این گردش تلف میشود. سامانه خنککننده مناسب منجر به بهبود عملکرد سامانه و کاهش تلفات انرژی آن میشود. روشهای مختلفی برای طراحی مناسب و بهینه سامانههای خنککننده در انواع نیروگاهها مطالعه و پیشنهاد شده است. پژوهشگران فناوری نانو برای رفع چالشهای مربوط به خنکسازی تجهیزات نیروگاهها، استفاده از نانوسیالات را پیشنهاد میکنند.

در مسائل مدیریت گرمایی قسمتهای مختلف نیروگاهها، افزایش نرخ انتقال حرارت و کوچ کردن تجهیزات انتقال حرارت برای بهبود کارآیی، افزایش طول عمر، مسائل ایمنی و…، یکی از دغدغههای اصلی به شمار میرود. مراجع علمی زیادی درباره روشهای افزایش نرخ انتقال حرارت در قسمتهای مختلف نیروگاهی گزارش دادهاند. بیشتر این روشها بر مبنای تغییرات در ساختار تجهیزات متمرکز است. موضوعی که کمتر به آن توجه شده، تأثیر ضریب انتقال حرارت با بازدهی بالاست. محیطهای انتقال حرارت معمولاً از سیالاتی مانند آب، اتیلن گلیکول یا روغن تشکیل شدهاند. این سیالات ضریب انتقال حرارت پایینی در مقایسه با فلزات و حتی اکسیدهای فلزی دارند. بهعنوان مثال ضریب هدایت حرارتی مس ۷۰۰ برابر ضریب هدایت حرارتی آب و ۳۰۰۰ برابر ضریب هدایتی روغن و ضریب هدایت حرارتی Al2O3 نیز ۶۰ برابر ضریب هدایت حرارتی آب است؛ بنابراین انتظار میرود سیالاتی که شامل ذرات بسیار ریز این ترکیبات است در مقایسه با سیالات خالص ویژگی حرارتی بهتری از خود نشان دهند. به دلیل مشکلات فنی، مطالعات انجام شده در این زمینه بیشتر روی سوسپانسیونهایی متمرکز بوده که شامل ذرات جامد معلق در حد میلیمتر یا حداکثر میکرومتر هستند. ذرات در این مقیاس مشکلات جدی در تجهیزات انتقال حرارت ایجاد میکنند؛ بهطوریکه این ذرات بهسرعت تهنشین میشوند و درصورتیکه کانال از قطر کمتری برخوردار باشد مشکل جدیتر خواهد بود. بهطوریکه در هنگام عبور از میکرو کانالها، کلوخه شده و باعث گرفتگی مسیر میشوند که در نتیجه افت فشار زیادی ایجاد میکنند از سوی دیگر برخورد این ذرات با سطوح منجر به سائیدگی میشود؛ بنابراین با وجود ضریب هدایت حرارتی بالا، این سوسپانسیونها به علت ملاحظات فرایندی بهعنوان محیط انتقال حرارت مناسب به نظر نمیرسند. اندازه بسیار کوچک ذرات استفاده شده و کسر حجمی پایین نانوذرات، مسائلی مانند تهنشینی و کلوخه شدن را از بین میبرد و هزینههای لازم برای نگهداری و انتقال این سیالات را کم میکند و به علت اندازه بسیار کوچک، سائیدگی و آسیب رساندن به سامانهها وجود ندارد. همچنین در شکل تئوریک مشخص است هرچه اندازه ذرات ریزتر باشد، سطح نسبی انتقال حرارت آنها بیشتر میشود و درنتیجه بازده حرارتی ذرات معلق که تابعی از سطوح انتقال حرارت است با کاهش اندازه ذرات افزایش مییابد؛ بنابراین طراحی سامانههای خنککننده به کمک تزریق نانوسیال برای بهبود سامانههای مهندسی پیچیده امری ضروری به شمار میرود. از سوی دیگر یکی از روشهای افزایش ایمنی نیروگاهها افزایش قابلیت انتقال حرارت در آنها است؛ بنابراین نانوسیالها با توجه به قابلیت فزاینده در انتقال حرارت در نیروگاهها بسیار موردتوجه قرار گرفتهاند. بهبود ویژگیهای گرمایی نانوسیال احتیاج به انتخاب روش مناسب برای تهیه این سوسپانسیونها دارد تا از تهنشینی و ناپایداری آنها جلوگیری شود. مطالعات زیادی روی چگونگی تهیه نانوذرات و روشهای پراکندهسازی آنها در سیال پایه انجام شده است. یکی از روشها متداول تهیه نانوسیال، روش دو مرحلهای است که در بالا هم تشریح شده است. روش دو مرحلهای برای نانوسیالات نانوذرات فلزی سنگین، کمتر موفق بوده است. روش دو مرحلهای دارای مزایای اقتصادی بالقوهای است؛ زیرا شرکتهای زیادی توانایی تهیه نانوپودرها در مقیاس صنعتی را دارند. روش یک مرحلهای نیز بهموازات روش دو مرحلهای پیشرفت کرده است. بهطور مثال نانوسیالاتی شامل نانوذرات فلزی با استفاده از روش تبخیر مستقیم تهیه شدهاند [۱۱-۱۳].

نانوسیال و ترانسفورماتور:

ترانسفورماتورها مهمترین تجهیز یک شبکه هستند. هرگونه بهبود در ساختار و عملکرد این تجهیزات تأثیر بهسزایی در هزینهها و قابلیت اطمینان شبکه خواهد داشت. کاربرد فناوری نانو در زمینه مهندسی برق بهطورکلی نحوه ساخت وسایلی از قبیل ترانسفورماتورها، خازنها و موتورهای الکتریکی را دگرگون ساخته، بهطوریکه کاربرد ترانسفورماتورهای نانوساختار امکان کاهش حجم و وزن، بازده و قیمت کل و حداقل شدن تلفات انرژی الکتریکی در مدارات را فراهم آورده است.

از جمله کاربردهای فناوری نانو افزایش هدایت حرارتی سیالات است. استفاده از نانوذرات در روغنهای ترانسفورماتور میتواند تغییر بهسزایی در سیستم خنککنندگی ترانسفورمرها به وجود آورد.

روغنهای ترانسفورماتورها در مقابل حرارت بالای تولیدی در ترانس خصوصیات خود را در مدتزمان کمی از دست میدهند و عملکردی نامناسب پیدا میکنند؛ بنابراین ارتقای رفتار حرارتی این روغنها بسیار مهم بوده و یکی از راهکارهای آن، افزایش ضریب انتقال حرارت آن است. ضریب انتقال حرارت روغنهایی که در حال حاضر در ترانسها استفاده میشود، در حدود 0.136 W/mKاست. با ظهور فناوری نانو، معمولاً برای کاربردهای خنککاری در مبدلها، در سیستمهای سرمایشی و گرمایشی و تجهیزات صنعتی از نانوسیالها اســتفاده میشود و به همین دلیل در سالهای اخیر کاربرد آن در حوزه انتقال حرارت بســیار گسترده شده و بهعنوان یکی از محورهای مهم مطالعاتی، تحقیقات زیادی را به خود جلب کرده اســت.

در مراجع [۱۴-۱۶] نشان داده شده است که انتقال حرارت در تجهیزات الکترومغناطیسی بهطور چشمگیری با استفاده از نانوسیالات مغناطیسی شامل نانوذرات مغناطیسی معلق، افزایش پیدا میکند. از زمان کشف روغن ترانسفورمر بهبود یافته با نانوذرات مغناطیسی توسط سیگال، تحقیقات گستردهای برای بررسی سیالات با نانوذرات در روغن ترانسفورمر انجام شده است ]۱۷،۱۸[.

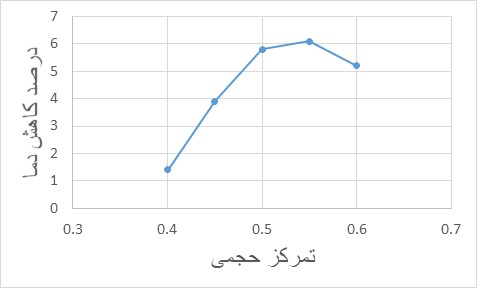

با توجه به مطالعات انجام شده هم به لحاظ فنی و تأثیر بر درصد کاهش دمای ترانسفورماتور که عامل اصلی در افزایش عمر و عملکرد ترانسفورمر است، مناسبترین گزینه برای تزریق در روغن ترانسفورماتور نانوذره Al2O3 است. برای حصول به تمرکز حجمی بهینه دقیق برای تزریق در روغن ترانسفورمر، پروسه شبیهسازی و محاسبه درصد کاهش دما برای تمرکز حجمی جزئیتر ذرات نانو Al2O3 به میزان ۰٫۴%، ۰٫۴۵%، ۰٫۵%، ۰٫۵۵%، ۰٫۶% انجام گرفته است. نتایج در شکل ۲ قابلمشاهده است [۱۹ و ۲۰].

شکل ۱- تغییرات درصد کاهش دما برای تمرکز حجمی جزئیتر ذرات نانو Al2O3

شکل ۱- تغییرات درصد کاهش دما برای تمرکز حجمی جزئیتر ذرات نانو Al2O3

مشخص است که تمرکز حجمی ۰٫۵۵% عدد دقیقتری بهدستآمده است و میزان درصد کاهش دمای سیمپیچ ولتاژ بالای ترانسفورمر به ازای این تمرکز حجمی نانوذره به میزان ۶٫۱% است. میتوان به همین روش و با دقت بیشتری به محاسبه این تمرکز حجمی نانوذره پیشنهادی اقدام کرد.

بر این اساس، در دمای نقطه داغ ۱۱۵ درجه سانتیگراد، طول عمر تقریبی ۱۰۰۸۳۳ ساعت معادل ۱۱٫۵ سال به دست میآید.

کاهش ۶٫۱ درصدی در دمای ترانسفورماتور (۱۰۸ درجه) به طول عمر ۲۰۲۲۰۰ ساعت معادل ۲۳٫۱ سال میانجامد. بهعبارتدیگر حدود ۱۰۰ درصد افزایش عمر ترانسفورمر نتیجه شده است]۲۰[.

کاربرد نانو سیال در ژنراتورهای الکتریکی:

در ژنراتورها، گرما در قسمتهای مختلفی تولید میشود، مانند گرمای ناشی از تلفات مسی سیمپیچی آرمیچر و میدان، تلفات آهن هسته، تلفات مکانیکی و… . دمای کاری ژنراتور یکی از پارامترهایی است که بر طول عمر آن اثر میگذارد و برای نگهداشتن دمای عایقهای ژنراتور در محدودیت دمایی آنها، این حرارتها باید از ژنراتور خارج شوند. با افزایش ظرفیت و ولتاژ ژنراتور، خنک کردن سختتر میشود چون نسبت حرارت تولید شده به سطح افزایش یافته و ضخامت عایقهای ولتاژ بالا باعث افزایش مقاومت حرارتی میشود. سامانه خنککنندگی ژنراتورها از خنککنندگی غیرمستقیم تا خنککنندگی مستقیم، از خنککنندگی با هوا تا خنککنندگی با هیدروژن یا آب پیشرفت کرده است. ژنراتورهای با ظرفیت کم یا دور کم با هوای طبیعی یا با استفاده از فن خنک میشوند اما ژنراتورهای با سرعت بالا و ظرفیت بزرگ با استفاده از هیدروژن و آب خنک میشوند. سامانه خنککاری مناسب منجر به بهبود عملکرد ژنراتور و کاهش تلفات انرژی آن میشود. استفاده از نانوسیالات در سامانه خنک کاری ژنراتور هم به کمک آمده است [۲۱].

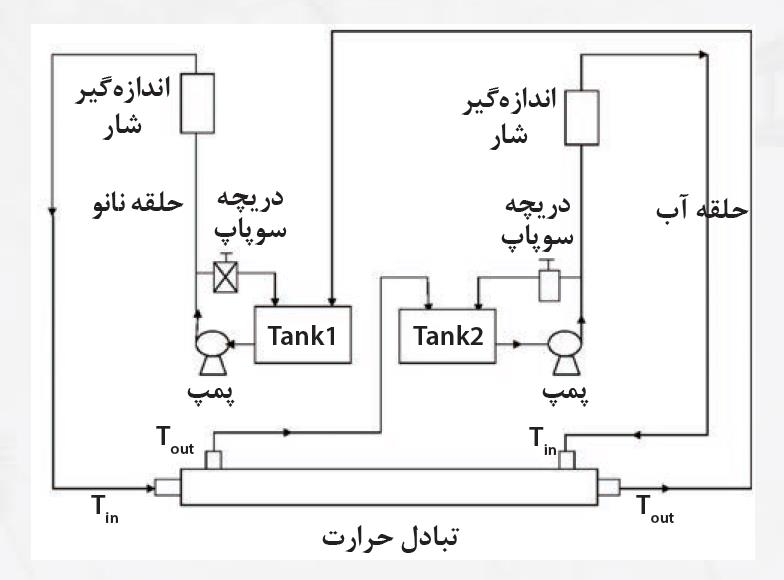

سیستم پیشنهادی برای انتقال حرارت به کمک نانوسیال (آب + نانوذرات Al2O3) در شکل ۲ نشان داده شده است]۲۲[.

شکل ۲- سیستم پیشنهادی برای انتقال حرارت بهوسیله نانوسیال Al2O3

شکل ۲- سیستم پیشنهادی برای انتقال حرارت بهوسیله نانوسیال Al2O3

با افزایش نرخ جریان ذرات، میزان ضریب انتقال حرارت افزایش مییابد و بهاینترتیب با افزایش غلظتAl2O3 ضریب انتقال حرارت افزایش مییابد.

کاربرد نانوسیالها در سامانههای خورشیدی

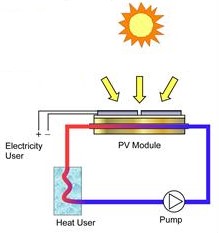

اخیراً برخی از مؤسسات و شرکتهای تحقیقاتی نانوسیالات را در گرمکنها و یا باتری خورشیدی مورداستفاده قرار میدهند. ازآنجاییکه تابش نور در طولموجهای بلند بر سطح سلولهای خورشیدی سبب گرم شدن آن شده و این افزایش دما موجب کاهش راندمان میشود، لذا خنککاری سلولهای خورشیدی از اهمیت خاصی برخوردار میشود. لذا بهکارگیری نانوسیال موجب میشود با عبور جریان هوا حرارت بیشتری از سلول خورشیدی منتقل شود. در شکل ۳ بهصورت شماتیک سیستم خنککاری مشاهده میشود] ۲۳ [.

شکل ۳- خنککاری سلولهای خورشیدی با نانوسیالها] ۲۴ [

شکل ۳- خنککاری سلولهای خورشیدی با نانوسیالها] ۲۴ [

- محصولات صنعتی

در داخل کشور تحقیقات بسیار زیادی در مورد بهینهسازی تجهیزات صنعت برق و انرژی صورت گرفته است و در راستای افزایش راندمان و تجهیزات قدمهایی برداشته شده است. در این بین شرکت ایرانی نانوپوشش فلز با تولید صنعتی نانوسیالاتی با قدرت خنککنندگی بالا و نانوپوششهای ضدرسوب، هماکنون خدمترسان چندین واحد صنعتی و نیروگاهی در سطح کشور است. استفاده از نانوسیالات خنککنندهٔ DZ موجب کاهش ده درصدی مصرف انرژی در صنایع تأسیساتی میشود. نیروگاه طرشت و واحدهای ۷۵ مگاواتی نیروگاه کهنوج از این نانوسیال بهره میبرند]۲۵[.

شکل ۴- نانوسیال خنککننده شرکت نانوپوشش فلز ]۲۶[ (تصویر صرفا بعنوان نمونه بروشور تبلیغاتی محصول در بازه های نخستین فعالیت شرکت است)

شکل ۴- نانوسیال خنککننده شرکت نانوپوشش فلز ]۲۶[ (تصویر صرفا بعنوان نمونه بروشور تبلیغاتی محصول در بازه های نخستین فعالیت شرکت است)

در خصوص ضرورت استفاده از نانوسیالات خنککننده میتوان گفت که کمتر صنعتی را میتوان پیدا کرد که در آن از مبدلهای حرارتی استفاده نشده باشد؛ از صنعت خودرو و حملونقل گرفته تا صنایع نیروگاهی و تأسیساتی و صنعت نفت، گاز، پتروشیمی و الکترونیک. در تمامی صنایع ذکرشده مبدلهای حرارتی نقش بسیار تعیینکنندهای در تولید و هزینههای تمامشدهٔ محصولات نهایی ایفا میکنند. بهطور مثال، در کندانسورهای نیروگاههای حرارتی در صورت افزایش ۴ درصدی بازدهی انتقال حرارت، علاوه بر افزایش ۵ درصدی تولید برق، در مصرف سوخت نیز صرفهجویی خواهد شد [۲۷].

اغلب سیالات خنککنندهٔ موجود در بازار پایه الکلی هستند و تنها نقطهٔ جوش سیال آب را به دماهای بالاتر انتقال میدهند؛ اما نانوسیالات تولید شده در شرکت نانوپوشش فلز به دلیل ایجاد نانوبالههایی بر روی دیواره مبدلهای حرارتی، سطح تماس مولکولهای سیال با دیوارهٔ فلزی مبدل را افزایش میدهند و نرخ انتقال حرارت را بهبود میبخشند. استفاده از نانوسیالات در صنعت برق و انرژی صنعت نوپایی است و در جهان یک سری محصولات نانوسیال برای بهکارگیری در صنعت برق و انرژی تولید شدهاند که در جدول زیر به معرفی یک سری از این محصولات پرداخته شده است.

جدول ۱– نمونهای از محصولات صنعتی در جهان

جهان

| نام محصول | شرکت |

| نانوسیال سرمایشی مدل فرست گرافن | First graphene co[28] |

| Ice dragon cooling nanofluid coolant

Model:IDC250 |

Ice dragon cooling[29] |

| نانوسیال خنککننده نانوهکس | NANOHEX[30] |

| Tio2-based nanofluid 2.4 | SFU university[31] |

خلاصه

صنعت برق و انرژی از صنایع اصلی کشور ایران محسوب میشود که باید در راستای افزایش بهرهوری تا حد امکان بهروز باشد. فناوری نانو و بهطور خاص بهکارگیری نانوسیالات در تولید برق و تبدیل انرژی، میتواند هم در افزایش راندمان و عمر کارکرد و هم کاهش هزینه راهگشا باشد. نانوسیالات میتوانند با رفع مشکل خنککنندگی تجهیزات مختلف (برج خنککن، ژنراتورها، ترانسفورمرها، سیستمهای تجدیدپذیر مثل خورشیدی و…) هم اتلاف انرژی را کاهش دهند و هم قابلیت اطمینان سیستم را بالا ببرند.

—————————————

- مراجع

- کاربردهای فناوری نانو در بخش تولید انرژی الکتریکی، ستاد ویژه توسعه فناوری نانو، مجموعه گزارشهای صنعتی فناوری نانو ۸۸

- نشریه علمی آموزشی پژوهشی آیندهپژوهی – شماره یازدهم – ویژه فناوریهای نوین – بهمن ۱۳۹۳

- Gianluca Puliti, Samuel Paolucci and ihir Sen.―Nanofluids and Their Properties‖, Applied Mechanics Reviews (ASME),Vol.64(030803), 2011, p.1-23.

- Supreeti Das, ―Nanofluids for Heat Transfer: An Analysis of Thermophysical Properties‖, IOSR Journal of Applied Physics, Vol.7(5), 2015, p.34-40.

- SaidurR. Metselaar H.S.C. A review of nanofluid stability properties and characterization in stationary conditions, Int. J. Heat and Mass Transfer, Vol.54, 2011, pp. 4051–4068.

- http://nano.ir/page/1/2422/154

- Guptha H.K, Agarwal G.D and Mathur J. ―An overview of Nanofluids: A new media towards green environment‖, International Journal of Environmental Sciences,Vol.3(1), 2012, p.433-440.

- معرفی و آیندهنگری مهمترین موارد کاربردی فناوری نانو در حوزه تولید و ذخیره انرژی، دومین کنفرانس تخصصی فناوری نانو در صنعت برق و انرژی، اردیبهشت 1393

- Wang and J. Fan, ―Nanofluids research: key issues,‖ Nanoscale Research Letters, vol. 5, no. 8, pp. 1241–1252, 2010.

- Roetzel W. Conceptions for Heat Transfer Correlation of Nanofluids, Int. J. Heat and Mass Transfer, Vol.43, 2000, pp. 3701-3707.

- Saidur R. Leong K.Y. mohammad, H.A.A review on applications and challenges of nanofluids, Renewable and sustainable Energy reviews, Vol.15, 2011, pp. 1646-1668.

- Routbort, et al. Argonne National Lab, Michellin North America, St. Gobain Corp. 2009.

- Xie and L. Chen, ―Adjustable thermal conductivity in carbon nanotube nanofluids,‖ Physics Letters Section A, vol. 373, no. 21, pp. 1861–1864, 2009.

- Choi, “Enhancing Thermal Conductivity of Fluids with Nanoparticles”, ASME FED, vol. 231, pp. 99-102, 1995.

- K. Das, S. Choi, W. Yu, T. Pradeep, “Nanofluids: Science and Technology”, John Wiley & Sons, Inc. vol. 21, pp. 5-8, 2008.

- Segal, A. Hjorstberg, A. Rabinovich, D. Nattrass and K. Raj, “AC (60 Hz) and Impulse Breakdown Strength of a Colloidal Fluid Based on Transformer Oil and Magnetite Nanoparticles”, IEEE International Symposium on Electrical Insulation, pp. 619-622, 1998.

- Kopcansky, L. Tomco, K. Marton, M. Koneracka, I. Potocova, and M. Timko, “The experimental study of the DC dielectric breakdown strength in magnetic fluids”, J. Magn. Magn. Mater, vol. 276, pp. 2377-2378, 2004.

- Chiesa, S. K. Das, “Experimental investigation of the dielectric and cooling performance of colloidal suspensions in insulating media”, Collo. Surf. A: Phys. Eng. Aspects, Vol. 335, pp. 88-97, 2009.

- Botha, S. S. Ndungu, P. and Bladergroen, B. J. “Physicochemical properties of oil-based nanofluids containing hybrid structures of silver nanoparticles supported on silica”, Indian Eng. Chem. Res. vol. 50, pp. 3071–3077, 2011.

- H. Dhiaa, M. I. Abdulwahab and S. M. Thahab, “Study the Convection Heat Transfer of AL2O3/ Water Nano Fluid in Transformers”, Eng. Tech. Journal, Vol.33, Part (E), No.7,pp. 1319-1329, 2015.

- Myoung-Suk, DESIGN Process of the nonofluid injectin mechanism in nuclearpower plants. Nanoscale research letters 6.1: 1-10, (2011).

- Albadr, T. satinder and A. Mushtaq “Heat transfer through heat exchanger Using AL2O3 nanofluid at different Concentrations, case studies in thermal Engineering,1.1: 3844, (2013).

- gitaenergy.com

- http://article.sciencepublishinggroup.com/html/10.11648.j.nano.20150303.14.html

- https://product.statnano.com

- http://nanoproduct.ir/product/3302 نانوسیال خنککننده

- نشریه ماهنامه فناوری نانو شماره 239 1396/06/15

- https://www.firstgraphene.com.au/

- http://www.icedragoncooling.com/

- http://www.nanohex.org/

- https://www.power-technology.com/news/researchers-develop-nanofluid-make-solar-power-plants-35-efficient/

—————————————————

تهیه کنندگان

- گروه صنعتی کاربردهای فناوری نانو در صنعت برق و انرژی

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

(توجه: جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید)

همچنین برای دسترسی به فایل PDF کلیه گزارشات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید.

====================================================================================