فناوری نانو، فناوری تولید مواد، ابزارها و سیستمهای جدید در اندازه مولکولی و اتمی است (ابعاد زیر 100 نانومتر)، و در دست گرفتن کنترل این ساخته ها و استفاده از ویژگیهایی که در این ابعاد ظاهر میشوند را شامل میگردد. از مهمترین این ویژگیها میتوان به نسبت سطح به حجم بالا در ساختارهای نانومتری اشارهکرد. در واقع اتمهایی که در سطح قرار دارند، نسبت به اتمهای درون حجم ذرات اثر بسیار بیشتری بر خواص فیزیکی ذرات دارند. امروزه فناوری نانو در برخی زمینه ها به مراحلی از کاربرد رسیده است که از آن در جهت ارتقاء محصولات تجاری و تولید محصولات جدید استفاده میشود و از آنجایی که ارتقاء سطح کیفی و کمی اکتشاف و استخراج از معادن و صنایع وابسته نیاز به استفاده از فناوریهای جدید دارد، لذا لزوم آشنایی با این فناوریها از ضرورتها محسوب میشود. یکی از این فناوریهای رو به رشد و با اهمیت، نانوفناوری است که در معدن از اهمیت فراوانی برخوردار بوده و توجه بسیاری از کشورهای جهان را به خود معطوف نموده است. برخی از کابردهای نانوفناوری در معدن در شکل 1 اشاره شده است.

کاربردهای نانوفناوری در معدن

ساخت نانوحسگرهای تشخیص گازهای سمی، قابل اشتعال و انفجار در معادن

یکی از کاربردهای فناوری نانو ساخت نانوسنسورهای تشخیص گازهای سمی، قابل اشتعال و انفجار در معادن است تا از بروز حوادث خطرناک برای معدنکاران جلوگیری شود. با ورود فناوری نانو به عرصه های مختلف، از جمله الکترونیک، امکان ساخت الکترودهایی در مقیاس کوچک فراهم شده که همین امر ساخت حسگرهای نانومتری را میسر کرده است. از ویژگیهای مهم نانوحسگرها میتوان به حساسیت و انتخابگری بالاتر اشاره کرد، چرا که محدودیت تشخیص را تا مقیاس نانو بهبود بخشیده است. کوچکسازی حسگرها باعث میشود وزن آنها کاهش یافته و مصرف توان آنها نیز به حداقل برسد و به این ترتیب هزینه مصرفی کم میشود. روشهای تشخیص گاز که تا سال 1995 از آنها استفاده میشد، روشهایی معمولی بودهاند. مشکل اساسی این روشها، پاسخ زمانی بالا و نیاز به دمای بالا برای تشخیص گازها بود. در نتیجه برای رفع این مشکل نیاز به ابزاری با پاسخ زمانی پایین حس میشد. بدین منظور پیشنهاداتی برای بهبود پارامترهای ساختاری از جمله ساختار و جهت کریستالی ارائه شده است. یک حسگر ایدهآل عمدتاً باید دارای خصوصیات زیر باشد:

- سرعت پاسخدهی بالایی داشته باشد

- پایداری شیمیایی و دوره عمر طولانی داشته باشد.

- قدرت تفکیک و گزینشپذیری بالایی داشته باشد.

- بازگشتپذیر باشد.

- عوامل محیطی مثل رطوبت، دما و… تأثیری بر روند حسگری آن نداشته باشد.

- دارای ابعاد کوچک بوده و حمل و نقل و استفاده از آن ساده و کم هزینه باشد.

- حساسیت بالایی داشته باشد.

مواد نانوساختار به دلیل کاهش دمای کار حسگر گازی، مصرف توان کمتر و ایمنی بیشتر در عملکرد میتوانند مواد مناسبی به منظور استفاده در حسگرهای نسل جدید باشند. یکی از مهمترین خصوصیات مواد نانوساختار نسبت بالای سطح به حجم آنهاست. بههمین دلیل جذب گازها بر روی حسگر بهتر انجام شده و همچنین حساسیت حسگر، بدلیل افزایش برهمکنش بین آنالیت و قسمت حسگری، بالاتر است. از میان تمام مواد نانوساختار، استفاده از نانوذرات، نانولوله ها و نانومیله ها در این حوزه مدتی است بیشتر مورد توجه قرار گرفته است. علاوه بر این مواد، استفاده از نانولوله های کربنی، بدلیل خواص جالب و منحصر بفردشان افزایش قابل توجهی پیدا کردهاست. ایجاد یا افزایش هدایتالکتریکی، افزایش سطحمؤثر، افزایش دامنه شناسایی گازها، کاهش دمایگاز، ایجاد فصل مشترکهای جدید حساس به واکنش سطحی و واکنش با برخی مولکولها از مزیتهای کاربرد نانولوله های کربنی میباشد. امروزه تلاشهای اصلی در حوزه حسگرها بر روی بهینهسازی پارامترهای حساسیت، انتخاب پذیری، پایداری و زمان پاسخ آنها متمرکز شده است. به همین دلیل توجه و بررسی مواد اولیه و اساسی و مسائل مربوط به فرآیندهای پردازش برای رسیدن به یک حسگر گازی با بهرهوری و عملکرد مناسب حیاتی است.

از میان پارامترهای یاد شده، حساسیت سنجش گاز (تشخیص غلظت گاز درحد ppm) و انتخابپذیری گاز (تشخیص گازی خاص در مخلوطی از گازها) دو مسئله مهم در بررسی حسگرهای گازی محسوب میشوند. اغلب حسگرهای گازی، بویژه حسگرهای گازی نیمرسانا، در انتخابپذیری گازها ضعیفتر هستند. از اینرو برای رسیدن به انتخابپذیری بالا و بهبود حساسیت حسگرها، فناوری نانو و استفاده از مواد نانوساختار فرصتهای جدیدی را پیش روی فعالان این حوزه قرار دادهاست. با این وجود تولید صنعتی و تجاریسازی این حسگرها هنوز با موفقیت روبرو نیست و نیاز به بهبودهایی در این فناوری احساس میشود. اولین چالش در این مسیر یافتن روشی ارزان و کم هزینه برای تولید انبوه حسگرهای گازی است و بنظر میرسد برای رسیدن به مرحله تولید انبوه اندکی زمان نیاز است.

هرچند، طرحهای پردازشی متعددی در مقیاسهای آزمایشگاهی با موفقیت آزمایش شدهاند، ولی روشها و فرآیندهای پردازشی مطلوب آنهایی هستند که دارای حداقل تعداد مراحل پردازش باشند. برای این کار بنظر میرسد فرآیندهای مبتنی بر بخار رویکرد امیدوارکنندهتری داشته باشند. هرچند که فرآیندهای رسوب شیمایی نسبت به فرآیندهای کندوپاش و رسوب بخار شیمیایی مقرون به صرفهتر هستند، ولی کیفیت فیلمهای تولید شده توسط فرآیندهای رسوبدهی بخار نسبت به فرآیندهای رسوب مبتنی بر راه حلهای شیمیایی برتر است.

در سالهای اخیر حساسیت مواد نیمرسانای اکسید شده با کاهش اندازه ذرات در محدوده 5 تا50 نانومتر تا حد زیادی بهبود یافته است؛ ولی هنوز مشخص نیست که چگونه کاهش اندازه ذرات برروی سنجش حسگر و حساسیت آن تأثیر میگذارد. بهطور صریح در مجموع، مزایای نانوحسگرها باعث شده است که به عنوان فرصتی وسوسهانگیز برای بازار تلقی شود و این ظرفیت را دارند که قیمت تمامشده آنها کمتر از قیمت تمامشده حسگرهای موجود در بازار باشد. برای مثال اگر قیمت حسگرهای صنعتی متداول امروزی، چند 10 هزار دلار باشند، قیمت نانوحسگرهایی که بتوانند همان کار را انجام دهند به صورت نظری چند 10 دلار برآورد میشود. نانوحسگرها همچنین هزینه جاری را نیز کاهش میدهند؛ زیرا بهطور ذاتی انرژی الکتریکی کمتری مصرف میکنند.

درنهایت از آنجایی که نانوحسگرها هزینه های خرید و اجرا را کاهش میدهند، بهکارگیری آنها میتواند به شکل فراگیر و حتی اضافی در قطعات کاربرد پیدا کنند؛ بهطوریکه اگر یک نانوحسگر از کار بیفتد و از مدار خارج شود بتوان از آن صرفنظر کرد و ضریب امنیت در حد مطلوبی باقی بماند، زیرا تعداد زیادی نانوحسگر باقیمانده در سیستم میتوانند کار آن را به عهده گیرند [1].

کاربرد نانوفناوری در راهاندازی مجدد معادن متروکه

تأثیرگذاری نانوفناوری در حوزه معدن تا حدی است که برخی از معادن که به عنوان «معادن متروکه» شناخته شدهاند میتوانند دوباره به چرخه اقتصادی بازگردند. معادن متروکه به جایی رسیدهاند که بعد از چند سال برداشت، مواد معدنی اندکی دارند که اکتشاف از آن صرفه اقتصادی ندارد. یعنی تا حد امکان با استفاده از فناوریهای معمول از آن معدن استخراج شده و میزان کمی از مواد باقی مانده است که البته برای راه اندازی دوباره آنها بهرهگیری از روشهای فرآوری معمول، صرفه اقتصادی ندارد اما با کمک نانوفناوری میتوان این عناصر را به راحتی و با هزینه کمتری جذب کرد. به عنوان مثال معادن عیار پایین طلا و یا عناصر نادر خاکی خیلی ارزشمند هستند، اما به دلیل اینکه که میزانشان در این معادن خیلی کم است، انجام عملیلات حفاری معدن، استخراج و فراوری مواد معدنی از آنها توجیه اقتصادی ندارد.

نانوجاذبها برای فرآوری اینگونه مواد بهترین انتخاب هستند. نانوجاذبها با قدرت جذب بسیار بالایی این مواد را جذب میکنند و مهمتر از همه اینکه میتوان انتخاب نمود که کدام مواد جذب نانوجاذبها شوند. این نانوجاذبها با پوششهایی که روی آنها قرار داده میشود حتی این امکان را به وجود میآورند که بتوان از باطلههای معدنی و از پسابهای معادن هم مواد ارزشمند را جداسازی کرد. زیرا گاهی پسابها شامل میزان کمی از عناصر ارزشمندی هستند که در معدنکاری فرآوری میشوند، اما چون به طور کامل جداسازی نشده اند، همراه باطلههای معدنی دپو شده و یا با پسابها خارج میگردند [2].

نانوپوششها جهت حفاظت از خوردگی ماشین آلات

در طی معدنکاری، تجهیزات زیادی استفاده میشود و این تجهیزات در معرض فرسایش زیادی قرار دارند، با استفاده از فناوری نانو و نانوپوششها میتوان مقاومت این تجهیزات را تا چندین برابر افزایش داده و راندمان کار را بالا برد. یکی از مواردی که در حال حاضر نانوفناوری در آن بهطور گسترده و مؤثری مورد استفاده قرار گرفته است، فرآیندهای پوششدهی و به دنبال آن تولید مواد نانوساختار است. در حقیقت نانوپوششها گونهای از لایه های نازک هستند که یا ابعاد آنها در حد نانو میباشد و یا زمینهای (سُل) دارند که ذرات ریز در ابعاد نانو در آن پراکنده شدهاند و خواص ویژهای را به آن میبخشند.

بررسیهای انجام گرفته بر روی نانوپوششها نشان میدهد که خواص آنها در بسیاری موارد نسبت به پوششهای معمولی بهبود چشمگیری دارد. نانوپوششها در مقایسه با پوششهای میکرومتری از ضریب انبساط حرارتی، سختی و چقرمگی بالاتر و مقاومت بیشتر در برابر خوردگی، سایش و فرسایش برخوردار هستند. مزیت ویژه نانوروکشهای ضدخش و ضدخوردگی این است که امکان تنظیم مستقل سختی و ویژگیهای سایش روکش را با ترکیب کردن عناصر و ساخت لایههای نانومتری فراهم میآورد. تاکنون عمده تحقیقات انجام شده بر روی نانوپوششها مربوط به پوششهای با سختی بالا و فوقسخت[1] است. پوششهای فوقسخت پوششهایی هستند که سختی آنها بیشتر از 40 گیگاپاسکال است. چهار گروه مهم از نانوپوششها عبارتند از [3]:

————————————————–

1- پوششهای دانهای[2]

2- پوششهای شبکهای و چندلایهای[3]

3- پوششهای لایهنازک[4]

4- پوششهای نانوکامپوزیتی

شرکت کاربودئون[5] یکی از شرکتهای فعال در حوزهی پوششهای سطحی است. این شرکت اخیراً پوشش جدیدی به بازار عرضه کرده است که دوام آن 2 برابر بیشتر و اصطکاک آن 66% کمتر از محصولات فعلی در بازار است. این محصول که در آن از نانوذرات الماس و یک نوع پلیمر استفاده شدهاست میتواند عمر تجهیزات را در صنایع ماشین آلات معدنی، خودروسازی، هوافضا و ماشین آلات صنعتی افزایش دهد. نانوذرات الماس دارای استحکام بالایی هستند، ابعاد کوچکی دارند و اصطکاک بسیار اندکی ایجاد میکنند. کاربودئون از محلول کلوئیدی حاوی نانوذرات الماس به ابعاد 4 تا 6 نانومتر استفاده کرده که سطح آن با مولکولهای پلی تترافلورواتیلن[6] پوشش داده شدهاست؛ بدون این که نیاز به سورفاکتانت اضافی باشد. این محلول جدید که به uDiamond® Vox D شهرت یافته در محصولات جدید شرکت کاربودئون مورد استفاده قرار گرفته است. به دلیل وجود نانوذرات الماس در این محصول، دوام پوشش افزایش یافته و اصطکاک آن کاهش مییابد.

البته اثر نانوذرات الماس به این تغییرات محدود نمیشود و ساختار پوشش را نیز دستخوش تغییر میکند. وجود الماس موجب افزایش دوام سطح میشود اما زمانی که ابعاد ذرات الماس به مقیاس نانو کاهش و مساحت سطحی آن افزایش مییابد و همچنین زمانی که مولکولهای PTFE به آن افزوده میشود، خواص پوشش، تغییرات بنیادین پیدا میکند. تولید این پوشش فرآیند سادهای دارد، به طوری که محلول uDiamond® Vox D که پایه آن آب یا حلال دیگری است به ترکیب PTFE اضافه شده و در ادامه محلول نهایی روی سطح مورد نظر اسپری میشود.

این فناوری طی سالهای گذشته به خوبی توسعه پیدا کرده به طوری که در ابتدا صرفاً استفاده از نانوذرات الماس در ایجاد پوشش مد نظر بوده است اما در ادامه به پخش کردن صحیح نانوذرات در فاز محلول توجه شد تا بتوان نانوذرات الماس را بهتر در فاز مایع پخش کرد؛ با این کار مصرف نانوذرات الماس به شدت کاهش مییابد. در قدم بعد مشخص گردید که افزودن مقداری پلیمر PTFE میتواند اصطکاک را کاهش دهد و همچنین دوام پوشش به شکل محسوسی افزایش مییابد.]4[.

————————————-

[1]. Super hard

[2]. nano grade

[3]. super lattice

[4]. Thin films

[5]. Carbodeon

[6]. PTFE

نقش نانوروانکارها در افزایش راندمان و کاهش هزینه های نگهداری و تعمیر موتور ماشینآلات حفاری

روانکننده های جامد معمولی، ترکیبات لایهای مانند گرافیت، سولفیدمولیبدن و سولفیدتنگستن هستند که لغزش لایهای آنها روی یکدیگر موجب کاهش اصطکاک میشود. اما لبه لایه ها به تدریج تجزیه شده و در نتیجه باعث چسبیدن آنها به سطح فلز میشود. اندازه نسبتاً بزرگ این پولکهای لایهای، مانع از ورود آنها به حفره های سطح فلز شده بنابراین این مواد روی سطح فلز میچسبند و با انباشتهشدن، کارایی روانکنندگی خود را از دست میدهند. این کار در نهایت موجب فشرده شدن قطعه های فلزی به یکدیگر و فرسودگی آنها میشود. بنابراین لازم است تا از روانکننده های جامد کوچکتر و محکمتری استفاده شود [5]. افزودنیهایی که به روغن موتور اضافه میشوند نیز تحت تأثیر نانوفناوری قرارگرفته و محصولاتی بر پایه نانو در این عرصه وارد بازار شده و خصوصیات بسیاری برای آنها ذکر شدهاست. برخی از این خصوصیات عبارتند از: کاهش ضریب اصطکاک، کاهش مقدار ساییدگی در اجزاء موتور، ترمیم سطوح درگیر، بهبود خواصسطحی، افزایش بازده موتور در اثر افزایش فشار در سیلندر، کاهش مصرف سوخت در اثر کاهش اصطکاک، افزایش طول عمر موتور، کاهش مصرف روغن و کاهش هزینه نگهداری و تعمیرات، کاهش صدای موتور، کاهش گازهای آلاینده، جلوگیری از اکسیداسیون روغن، تمیزکردن سیستم سوخترسانی، افزایش قدرت خروجی موتور و بالا رفتن بازده موتور.

برخی از محصولاتی که به صورت افزودنی حاوی نانومواد وارد بازار شده و تجاری شدهاند در جدول 1 آورده شده است.

شرکت ApNano Materials فناوری تولید روانکارهای نانویی را دراختیار دارد. Nanolub یک روانکننده جامد تولیدی این شرکت است که حاوی نانوذرات سولفیدتنگستن کروی معدنی بوده و در مقایسه با روان کننده های رایج سبب کاهش اصطکاک و سایش به خصوص در مواقعی که نیاز به بارگذاری زیاد است شده و علاوه بر آن سبب افزایش طولعمر دستگاه و کاهش هزینه های نگهداری و تعمیرات میشود [6].

جدول1. برخی از افزودنیهای روغنهای حاوی نانوذرات

| نوع نانوذره ماده افزودنی | نام ماده افزودنی | |

| 1 | WS2 | Nanolub |

| 2 | نانوالماس | FN949, Fenom |

| 3 | فولرین | Forsan, Kiwami |

| 4 | مولکولهای فلوئور | Polycoat 20 – HWE |

| 5 | نانوذرات طلا | Nano Gold Oil |

| 6 | نانوذرات PTFE | NANOFLONTM X-TREME |

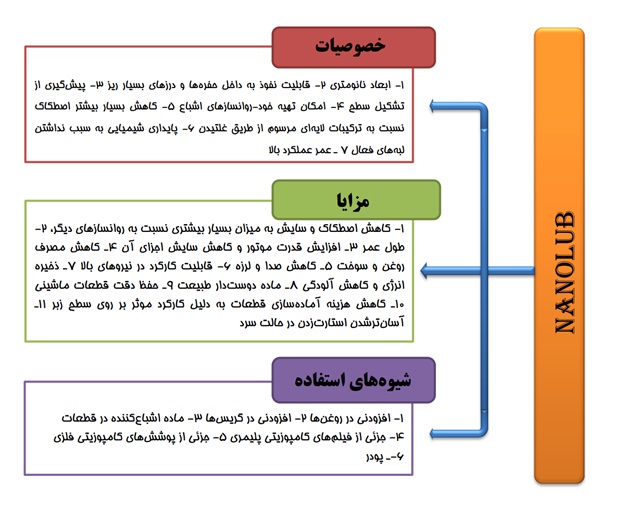

کره های نانولوب میتوانند مانند بلبرینگهای مینیاتوری برروی هم بلغزند، خنکتر مانده و کارآیی خود را بیشتر حفظ کنند. ابعاد نانومتری آنها باعث میشود تا بتوانند به داخل منافذ بسیار ریز نفوذ کنند و از دستهای شدن آنها کاسته شود. در نتیجه پوشش آنها برروی سطوح سخت به میزان قابل توجهی افزایش مییابد و در نهایت، به عنوان ماده ای غیرآلی، به گونهای زیبا حتی در محیطهای نامساعد عمل میکند. نانولوب باعث افزایش روانسازی برای قطعات و سطوح زبر میشود، به گونهای که تولیدکنندگان میتوانند زمان و هزینه کمتری را صرف ماشینکاری قطعات خود کنند. از جنبه زیست محیطی، استفاده از نانولوب باعث کاهش مصرف انرژی و در نتیجه کاهش آلودگی هوا میشود. مهمترین خصوصیات، مزایا و روشهای مختلف استفاده از نانولوب در شکل 3 نشان داده شده است.

بررسیهای جامع در زمینه این مواد، حاکی از آن است که نانولوبها نسبت به دیگر روانسازهای جامد، کاهش قابلتوجهی در اصطکاک، سایش و درجه حرارت بویژه در بارگذاریهای بالا، ایجاد میکنند. به همین دلیل از کندگی، ازکارافتادگی و لبپر شدن سطوح فلزی در اثر سایش کاسته میشود. نانولوبها میتوانند بهصورت افزودنی به روانسازهای مایع و گریسها، پوشش فلزی کامپوزیتی، فیلم پلیمری کامپوزیتی یا حتی به تنهایی به صورت پودر مورد استفاده قرار گیرند. نانولوبها با واردشدن به درزها و حفرات سطوح و پخش آهسته آنها در هنگام عملکرد، به خوبی بر روی سطوح نسبتاً زبر عمل میکنند.

در واقع سطوح قطعات ماشینکاری شده نیازی به عملیات تکمیلی برای صافکردن و صیقلشدن نخواهند داشت. تا پیش از این، به منظور کاهش اصطکاک لازم بود که سطوح قطعات متحرک در حال تماس، مانند قطعات موتور، با ماشینکاری و عملیات مختلف تا سرحد امکان صاف و صیقلی شوند. در حال حاضر شرکت نیسان از فناوری اصطکاک بسیار پایین ذرات نانو برای کاهش اصطکاک بین قطعات موتور، استفاده میکند. در این سیستم، فیلمی نانومتری از روغن حاوی افزودنیهای با اصطکاک پایین به کربن بدون هیدروژن که شبیه الماس[1] است جذب میشود. در واقع کربن شبیه الماس فیلم سختی است که از کربنی با خواص شبیه الماس ساخته میشود و دارای مقاومت سایشی بسیار بالا و ضریب اصطکاکی بسیار پایین است.

به دلیل اصطکاک بین صدها قطعه در یک موتور، انرژی به میزان زیادی اتلاف میشود، اما با استفاده از فناوری نانو، اصطکاک به میزان ۴۰ درصد نسبت به موتورهای معمولی کاسته میشود. میتوان اصطکاک کلی موتور را با اعمال این فناوری بر روی قطعات موتور، به میزان ۲۵ درصد کاهش داد. شرکتAPNANO در حال آزمون نانولوب در سیستمهای مختلف بینیاز به تعمیر و نگهداری شامل صنایع فضانوردی، پزشکی و دریایی، محیطهای تولیدی فوق تمیز و ماشین آلات سنگین نظیر توربینها و ماشینهای حفاری میباشد، اما بهترین و جالبترین رویکرد برای نانولوب، امکانسنجی درزبندی کامل موتورها، بدون نیاز همیشگی به تعویض روغن است. با در نظر گرفتن حرارت و سایش به عنوان عوامل اولیه امروزی در خرابی موتور و سیستمهای انتقالی، نقش این مواد ضدسایش پررنگتر خواهد شد. در برخی آزمونها که با نانولوب انجام شدهاست، آزمایشگرها قادر به ایجاد اصطکاک کافی در روانساز برای تولید آسیب قابل اندازهگیری، حتی با افزایش زمان کاربرد نیز نبودهاند.

طبق تحقیقات، افزودنیهای بینهایت ضدسایش فروش جهانی در حدود یک میلیارد دلاری در مقایسه با بازار ۳۷ میلیارد دلاری روانسازها داشتهاند، اما اگر نانولوبها موفق شوند، بازار آنها به میزان قابل توجهی رشد خواهد کرد و تولیدکنندگان بزرگی نظیر: FXON mobile, Shell وChevron Texaco به سمت توسعه فناوریهای قابل رقابت با آن خواهند رفت. عامل مهم دیگر در جذب بازار توسط نانولوبها این است که روانسازهایی «سبز» هستند. با افزایش دغدغه در خصوص آلودگیهای زیست محیطی، تمایل بیشتری به استفاده از مواد دوستدار محیطزیست ایجاد خواهدشد [7].

شکل 3. خصوصیات، مزایا و شیوههای استفاده نانولوب

شکل 3. خصوصیات، مزایا و شیوههای استفاده نانولوب

—————————————————–

[1]. Diamond Like Carbon

افزایش طولعمر موتور حدود 2 تا 3 برابر، صرفهجویی سوخت از 5 تا 8 درصد، کاهش ضریب اصطکاک تا 80 درصد، ایجاد لایه نانوالماس برروی سطح و ترمیم خودکار سطح، ایجاد آببندی بسیار قوی و افزایش توان موتور در هنگام استارت در اثر آببندی، افزایش طولعمر روغن موتور تا 30000 کیلومتر، کاهش صدای موتور، کاهش گازهای آلاینده تولیدی و کاهش هزینه تعمیرات تا حد زیاد، تنها برخی از مزیتهای افزودنی نانودیاموند هستند. مقدار مصرف این محصول، 10 تا 200 گرم در برابر 1000 کیلوگرم روغن موتور میباشد. مقدار افزودنی به شرایط کار موتور بستگی دارد [5].

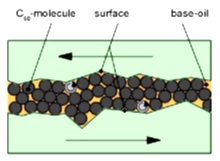

از دیگر نانوذرات قابل استفاده در روغنها میتوان به نانوفولرین اشــــــاره کرد که گاهی هم با نام «باکی بال» معرفی میشود. فولرینها در واقع سومین آلوتروپ اصلی کربن (بهغیر از الماس و گرافیت) میباشند که از مولکولهای بزرگ کروی چنداتمی با فرمول کلی C(n) که معمولاً بزرگتر از ۶۰ میباشد تشکیل یافتهاند. شناختهترین نوع فولرین C60 است که از ۲۰ ششوجهی و ۱۲ پنجوجهی تشکیل شده است و شکلی شبیه به توپ فوتبال دارد.

زمانی که گریس حاوی این توپها باشد در واقع اصطکاک لغزشی غیرممکن میشود و جای خود را به اصطکاک غلتشی خواهدداد. این بدان معناست که از ضریب اصطکاک به میزان ۱۰۰۰ برابر کاسته میشود. بنابراین با کاهش اصطکاک، سایش نیز کاسته شده و فرسایش مکانیزمها متوقف خواهدشد. فولرینها دانسیته و سختی بالاتری نسبت به الماس دارند. یعنی مولکول C60میتواند در برابر نیروهای بسیار سنگین نیز تاب آورد. بنابراین روغن حاوی این مواد بسیار قویتر است و قطعات اصطکاکی حتی در نیروهای بسیار بالا با هم تماس پیدا نمیکنند [7]. در شکل 4 نحوه تأثیر دو سطح در حال تماس نشانداده شده است. مولکولهای فولرین به صورت اجسام چرخنده عمل میکنند و سبب جداشدن سطوح در حال تماس از یکدیگر میشوند.

شکل4. نحوه عملکرد فولرین C60 در روانکاری

شکل4. نحوه عملکرد فولرین C60 در روانکاری

به خاطر مقاومت و پایداری بالای فولرینها، در شرایط بارگذاری بالا نیز خصوصیت چرخش بلبرینگمانند خود را حفظ مینمایند.

POLYCOAT افزودنی پیشرفتهای برای روغنموتور و روغن جعبهدنده میباشد. این ماده بر روی سطوح فلزی در سطحمولکولی تأثیرگذار بوده و باعث کاهش اصطکاک، کاهش سایشفلز، افزایش عمر موتورماشین، بهینهسازی مصرف روغن و صرفهجویی در مصرف سوخت میشود. این افزودنی، مانع از داغکردن موتور ماشین به سبب کمبود روغن میشود و به راننده اجازه میدهد بدون وجود روغن در موتور ماشین بیش از 32 کیلومتر رانندگی کند. POLYCOAT 20HWE فیلم نازکی از مولکولهای فلوئور ایجاد میکند که باعث پخش و توزیع یکسان و مناسب روغن در تمام سطوح داخل موتور میشود. بهاینترتیب سطح فلز را صاف و مقاوم در برابر اصطکاک میکند [6].

افزودنی روغنموتور Nano Gold Oil محصول شرکت تایوانی است. Yuan Nano Tech با توجه به اینکه در واقع طلا بهترین و مناسبترین پوشش برای جداره داخلی سیلندر میباشد، یکی از محصولات مرغوب در این حوزه است ولی به دلیل قیمت بسیار بالای طلا و محدودیت در روشهای تبدیل طلا به دانه های ریز طلا، کمتر از آن استقبال شدهاست. افزودنی نانوذرات طلا جهت پوشش جداره سیلندر با استفاده از مبانی نانوفناوری ساخته شده و اندازه نانومتری ذرات طلا خصوصیات کاملاً ممتازی به آن دادهاست. به این طریق پوششی از طلا برروی جداره سیلندر ایجاد میشود و بازده موتور افزایش مییابد. وقتی طلا به صورت نانوذرات در آید به خاطر چندبرابرشدن سطحویژه دارای خصوصیات منحصربهفردی میشود که آن را به گزینهای ایدهآل برای پوشش جداره سیلندر تبدیل میکند. این خصوصیات عبارتند از: پایداری دمایی بسیار بالا، پایداری شیمیایی بسیار بالا، سختی کم، رسانایی حرارتی بسیار بالا و قابلیت جذب سطح بالا.

شرکت Shamrock تولیدکننده افزودنی nanoFLONTM X-Treme میباشد. این افزودنی دارای خصوصیات کاهش اصطکاک و تحمل فشارهای بسیار بالا در سیستمهای روغن موتور میباشد و بیشتر به روغنهای روانکننده و گریس اضافه میشود. افزودنی nanoFLON مخلوطی از نانوذراتPTFE ، کمپلکس آلی مولیبدن و ترکیباتهایی حاوی سولفور میباشد. nanoFLON یک افزودنی چندمنظوره است که میتواند فشارهای بسیار بالا را تحمل کند. در برابر ساییدگی مقاوم است، بهراحتی با روغن پایه مخلوط میشود و ضریب اصطکاک را کاهش میدهد و بههمین دلیل در صنایع تولید روغن دنده، گریس و روغن موتور مورد استفاده قرار گرفته است [5].

کاربرد نانوفناوری در کاهش مصرف سوخت دیزلی ماشینآلات معدن

استفاده از نانوذرات کاتالیزوری به عنوان افزودنی میتواند در کنترل گازهای آلاینده خروجی مناسب بوده و ضد جرمگرفتگی نیز باشد. این مواد با تغییر چگونگی احتراق سوخت، کار مفید بیشتری را با هر ضربه پیستون ایجاد میکنند و در نتیجه موجب صرفهجویی در مصرف سوخت میگردند. این مواد موجب تسهیل خروج پسماند حاصل از احتراق و در نتیجه تمیز شدن موتور شده و با بهبود مصرف سوخت و افزایش بازدهی موتور موجب کاهش گازهای آلاینده مانند دیاکسیدکربن و هیدروکربنها و ذرات سوخته میشود و به حفظ محیط زیست کمک خواهد کرد.

این افزودنیها به هیچ اصلاح یا تغییری در موتور نیاز نداشته و تأثیر بدی هم بر کارکرد روانکننده های موتور ندارد. مقدار مورد نیاز این مواد افزودنی بسیار کم است. باید اذعان داشت که در مبدلهای کاتالیزوری فعلی برای تسریع فرآیند تبدیل آلاینده های سمی، مانند مونوکسیدکربن،NOX و هیدروکربنها، به مولکولهای بیضررتر و سازگارتر با محیطزیست، از پایه های کاتالیزوری فلزهای گران قیمتی از قبیل پلاتین، پالادیوم و رودیوم استفاده میشود که از قیمت و ناپایداری بالایی برخوردارند. اما در روشهای نانویی، نانوخوشه های فلزی تولید میشوند که با هزینهای کم، بیشترین فعالیت کاتالیزوری را داشته و موجب بهینهشدن بازدهی این فلزات گرانقیمت میشوند. در این روش با تنظیم ترکیب این نانوخوشهها امکان تعیین سفارشی عملکرد نانوکاتالیزورها به طوری که دارای کاربردهای خاص صنعتی باشند نیز فراهم میشود.

شرکت فنلاندی Kemira Pigments Oy نوعی کاتالیست نانوبلور دیاکسیدتیتانیوم در این زمینه تولید میکند. شرکتOxonica کاتالیزوری از جنس نانوذرات اکسیدسریوم تولید میکند که افزودن آن به سوختهای دیزلی موجب کاهش مصرف سوخت و کمشدن گازهای آلاینده حاصل از احتراق میشود. محصول شرکت Oxonica با نام تجاری Envirox در بازار عرضه شدهاست (شکل 5). این افزودنی شامل ذرات ریزی از اکسیدسریم است و واکنشهای احتراق را بین هوا و دیزل تسریع میکند. اکسید سریم یک ذخیره کننده اکسیژن است که از مونوکسیدکربن، هیدروکربنهای دارای اکسیژن آزاد میکند و همچنین اکسیژن جذب میکند تا مقدار اکسیدهای نیتروژن را کاهش دهد. نتیجه، سوختن بهتر است، که همان تبدیل بیشتر سوخت به دیاکسیدکربن و تولید کمتر NOX است و کربن کمتری بر روی دیواره سیلندر مینشیند. بطور مثال افزونی سوخت Envirox محصول شرکت Oxonica است.

شرکت آمریکایی نانواستلر (Nanostellar) از طریق نانوخوشه های فلزی به نوعی فناوری نانوکامپوزیتی برای ساخت نانوکاتالیزورهای کمهزینه و کارآمد دست یافته است. شرکت نانواستلر هماکنون از این روش برای تولید کاتالیزورهای فلزی و کاتالیزورهایی که پایه آنها را نانوکامپوزیتهایی از ذرات فلزی تشکیل میدهند استفاده میکند، که فعالیت و انتخابگری آنها به شکل سفارشی قابل تنظیم است.

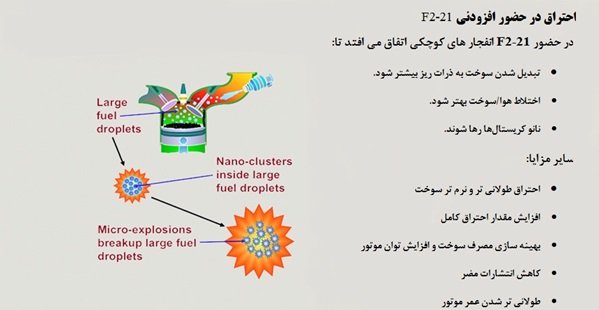

ماده nanoron ـ F2-21ساخت شرکت آمریکایی H2OIL است که به منظور بهبود سوختهای سوختی و دیزلی به آنها افزوده میشود و یک افزودنی بسیار غلیظ ( نسبت 1: 8000) است که در آن از نانوفناوری مایع پویا استفاده شده است. F2-21 درون مخزنسوخت، شبکه سهبعدی بسیار پایداری از نانوخوشه های فوقالعاده کوچک (حتی کوچکتر از ابعاد میکروسکوپی) تشکیل میدهد که همگی به طور یکنواخت درون سوخت توزیع شدهاند. این نانوخوشه ها بسته به اینکه در کدام مرحله از چرخهاحتراق قرار داشته باشند، از فعالیت شیمایی، فیزیکی و کاتالیزوری برخوردارند.

در شکل 6 شرایط احتراق سوخت بدون استفاده از افزودنی F2-21 (الف) و در حالت استفاده از افزودنی F2-21 مقایسه شده است [5]. نانوذرات GO2 با افزوده شدن به سوخت دیزلی مصرف سوخت را تا حدود 8-18% ، تولید دوده 30-40%، تولید مونوکسیدکربن 50-70% و تولید دیاکسیدکربن را 20-40% کاهش میدهند. این نانوذرات سبب اشتعال سریعتر و کاملتر در محفظه و در نتیجه کاهش مقدار اتلاف انرژی میشوند. هم اکنون تحقیقات برای افزودن ذرات نانواکسیدسدیم به سوختهای دیزل در دست اقدام است که باعث بالا رفتن بازدهی، صرفه جویی اقتصادی و کاهش میزان مصرف آنها در بلند مدت خواهد شد [8].

شکل 6-الف. احتراق بدون استفاده از افزودنی nanoron ـ F2-21

شکل 6-ب. احتراق در حضور افزودنی nanoron ـ F2-21

کاربرد نانوفناوری در بهبود سیال حفاری

در حالت کلی عملیاتی که به منظور تولید سیال هیدروکربنی انجام میگیرد را میتوان به اکتشاف، حفاری، تولید و استخراج و نیز فرآیندهای ازدیاد برداشت تقسیمبندی نمود که هرکدام از آنها دارای روشهای متعددی جهت بهبود فرآیند میباشند. عملیات حفاری در حقیقت بخش اولیه دسترسی به سیال درون مخزن میباشد و توسعه مناسب این عملیات، نقش چشمگیری را در افزایش بازده تولید ایفا میکند. در این میان سیالات حفاری موسوم به drilling fluids و یا drilling muds شاهرگ اصلی یک عملیات موفقیت آمیز حفاری میباشند. هزینه یک سیستم سیال حفاری بخش عمدهای از هزینه حفر یک چاه جدید را تشکیل میدهد و به همین دلیل استفاده از سیالات مفیدتر و بهبود یافته، بخش مهمی از مطالعات محققان را تشکیل میدهد [9]. سیال حفاری باید حداقل ده نیاز را برآورده سازد تا بتوان آن را یک سیال مطلوب نام برد:

1- تمیز کردن چاه و انتقال کنده ها به سطح زمین: سیال حفاری وقتیکه از نازلهای مته بیرون میآید به واسطهی فشار شدیدی که دارد سبب تمیزی کف چاه و لبه های مته شده، به این ترتیب طولعمر مته را بیشتر کرده و در عینحال سرعت و بازدهی حفاری را نیز افزایش میدهد. این فرایند به عوامل بسیاری بستگی دارد که میتوان از سرعت سیال در فضای حلقوی، وزنسیال و گرانروی آن نام برد.

2- خنک کردن مته و لوله های حفاری: در محل مته و در نقاطی از چاه که لوله ها با سازند تماس دارند دراثر چرخش مته و لوله ها، نیروی اصطکاک تولید گرمای فوقالعاده زیادی میکند که اگر این گرما به سرعت منتقل نشود مته را میسوزاند و لوله های حفاری نیز در محل تماسشان با سازند بر اثر فرسایش سوراخ میشوند، بنابراین وظیفهی سیال حفاری جذبنمودن این گرما و رهاکردن آن در سطح است.

3- روانکردن مته و لوله های حفاری: سیال حفاری تا حدودی سبب روان شدن مته و لوله های حفاری در چاه نیز میشود رسی که در بیشتر سیالات پایه آبی به کار میرود خود به عنوان یک روانکننده عمل میکند.

4- اندود کردن دیواره و جلوگیری از ریزش آن به درون چاه: سیال حفاری باید بتواند دیوارهی چاه را حتی اگر سست و نامنسجم هم باشد بهوسیلهی یک لایه نازک و غیرقابلنفوذ[1] اندود کند تا هم از هرزروی سیال و عصارهی آن به درون سازند جلوگیریکند و هم به پایداری سنگهای سازند و دیواره چاه کمک کرده باشد و مانع ریزش آنها به درون چاه گردد.

5- کنترل فشارهای زیرزمینی: در حین حفاری ممکن است سازندهایی که حاوی آب، نفت و یا گاز با فشار بسیار زیاد هستند وجود داشته باشند که کنترل این فشارها نیز از جمله وظایف سیال حفاری به شمار میآید.

6- شناور نگهداشتن کنده های حفاری و مواد وزنافزای سیال به هنگام خاموشی پمپها :اگر در حین عملیات حفاری پمپها خاموش شود (که ممکن است از چند دقیقه تا چندین روز هم بهطول انجامد سیالحفاری باید بتواند کنده ها و مواد وزنافزای خود را شناور نگه دارد چرا که در غیر اینصورت و با تهنشینی این مواد، مته و بخشی از لوله های حفاری نیز در زیر کنده ها و مواد جامد دفن شده و ادامهی حفاری با مشکلات جدی همراه خواهد شد. اما اگر سیال از وزن، گرانروی و نیروی استحکام ژلاتینی مطلوبی برخوردار باشد با شناور نگهداشتن مواد جامد از تهنشینی آنها جلوگیری مینماید.

7- ترخیص شن و کنده های حفاری روی الک لرزان: سیال حفاری باید به گونهای باشد که وقتی از چاه خارج میشود، کنده های حفاری و شنها بتوانند به راحتی از آن جدا شده و روی الک لرزان به بیرون از سیستم گردش سیال هدایت شوند و دوباره به داخل چاه بر نگردند. اهمیت بسیار این عمل از آن جهت است که شن بسیار فرساینده بوده و بازگشت دوباره آن به سیستم و چاه موجب فرسایش شدید قطعات پمپها و اتصالات لوله های حفاری و دیگر ادوات خواهدشد.

8- تحمل بخشی از وزن لوله ها: با ادامهی حفاری و عمیقتر شدن چاه، وزن لوله های حفاری و ادواتی که وارد چاه میشوند نیز افزایش یافته و به همین نسبت دکل نیز باید وزن بیشتری را تحمل کند پس با توجه به قانون ارشمیدس به اندازه وزن سیال هم حجمشان از وزن لوله ها کاسته خواهد شد و این کاهش وزن لوله ها که توسط سیال حفاری تحمل میشود به نفع جرثقیلهایی است که لوله ها را آویزان نگه میدارند، بدیهیست که هرچه وزن سیال بیشتر باشد لوله ها نیز سبکتر خواهند شد و به عبارتی وزن ظاهری آنها کمتر خواهدشد.

9- کاهشدادن ضایعات وارد بر سازندهای مجاور و ارائهی حداکثر اطلاعات پیرامون آنها: هر چند به منظور حفاظت از سازندها، تثبیت کلیه خواص سیال حفاری در سطحی مطلوب یک ضرورت است، با این همه گاهی باید شرایط و خواص سیال را فدا کرد تا درعوض اطلاعات کافی پیرامون سازند حفاریشده بهدست بیاید. بهعنوان مثال افزودن نفت به سیال کارآیی و ضریب تولید چاه را بهتر میکند اما اگر نفت در کار زمینشناس اختلال ایجاد کند باید از مصرف آن در سیال خودداری شود.

10- انتقال توان هیدرولیک پمپها به مته: هنگام برنامهریزی یک سیال حفاری به هیدرولیک آن باید توجه کافی نمود، بدین معنی که سرعت گردش سیال حفاری و خواص فیزیکی آن و همچنین نوع ذرات جامد معلق در سیال و درصد آنها را به شکلی باید در نظر گرفت که از کل توان پمپها تنها اندکی به شکل گرما تلف شود و بیشتر آن در مته و برای تمیزکردن چاه مصرف شود [10]. استفاده از نانوذرات سبب بهبود خواص سیـــــــال حفاری میگردد. طبق مطالعات انجام شده، استفاده از سیال حفاری بر پایه نانوذرات علاوه بر بهبود خواص عملیات سبب کاهش هزینه ها بهنحو چشمگیری میشود. در این حالت به این سیالات اصطلاحاً سیال حفاری بهبود یافته از طریق نانوفناوری (NEDF)[2] اطلاق میشود. اصولاً مزایای استفاده از سیال حفاری بهبود یافته از طریق نانوفناوری را میتوان در چندین مورد برشمرد:

1- هزینه: استفاده از سیالات حفاری در حالت معمولی نیاز به اضافهنمودن افزودنیهایی دارد که اغلب گران بوده مقادیر زیاد و شرایط خاصی را نیز میطلبند. در حالیکه با استفاده از نانوذرات، کنترلپذیری سیال و میزان استفاده بهینهشده و هزینه ها نیز به نحو چشمگیری کاهش مییابد. همچنین با استفاده از این نوع سیالات پیشرفته، میزان برداشت از مخازنی که دارای شرایط خاص مثل عمق زیاد هستند افزایش مییابد و با کاهش زمان غیرمفید در طول پروسه حفاری به دلیل رفع مشکلات، در زمان و هزینه ها صرفهجوئی خواهدشد.

2- فنی: از لحاظ فناوری نیز با استفاده از NEDF میتوان حفاریهای نوین مانند افقی/جهتدار را نیز بهبود بخشید و حفاری زیرتعادلی[3] را کنترلکرد.

3- رفع مشکل چسبندگی لوله ها[4]: استفاده از NEDF در عملیات حفاری سبب شکلگیری یک نانولایه بر روی سطح رشته های حفاری شده و از اینرو باعث کاهش تمایل چسبندگی گل کبره[5] به سطوح شده و مشکلات چسبندگی لوله ها را تا حدود زیادی کاهش میدهد.

4- رفع مشکل هرزروی گل حفاری[6]: در حین استفاده از گل حفاری مقداری از سیال آن به دلیل وجود کانالها، شکستها و غیره به درون سازند رفته و سیال رفتهرفته سنگینتر شده و گردش آن در چاه و انتقال ذرات داخل چاه به سطح زمین سختتر میگردد، در حالیکه معمولاً کنترل خاصی روی این مسئله وجود ندارد. با استفاده از نانوذرات، میزان توانایی حمل ذرات درون چاه توسط سیال بهینه شده و امکان تثبیت فشار و دانسیته سیال تحت شرایط متنوع عملیاتی بوجود میآید که در نهایت سبب کاهش هرزروی سیال میگردد.

5- رفع مشکل فرسایش دیواره چاه: زمانیکه سیال در چاه با موانع برخورد میکند ممکن است دچار چرخش شده و دراین حین بدنه چاه را دچار فرسایش کند. به منظور کاهش این اثرات باید گرانروی و سرعت سیال بهینه باشد که با استفاده از نانوذرات میتوان به این هدف دست یافت. به گونهای که مقایسه یک سیال پایه معمولی و بدون افزودنی، یک سیال پایه دارای افزودنی و یک سیال پایه دارای نانوذرات (نانوسیال)، نشاندهنده این است که در نانوسیال، فرسایش دیواره چاه همزمان با افزایش گرانروی سیال و کاهش سرعت آن، کمترین مقدار را دارد.

6- کاهش نیروی کشش و گشتاور درون چاه: اغلب به دلیل نیروی اصطکاک مابین رشته های حفاری و دیواره چاه، نیروهای کششی و گشتاوری مشکلسازی در چاه پدید میآید که سیالات حفاری معمولی قادر به کاهش آنها نمیباشند. در حالیکه NEDF یا نانوسیالها به دلیل توانایی تشکیل لایه های نانومتری بر روی سطوح، قادر به کاهش مقاومت اصطکاک بین لوله ها و دیواره چاه میباشند.

7- پایداری حرارتی: همانگونه که میدانیم گرانروی یک سیال حفاری و از آنجا توانایی آن در پیشروی درون چاه با افزایش دما کاهش مییابد. در حالیکه سیال حفاری مناسب باید در شرایط دما و فشار بالای درون چاه، قابلیتها و خواص خود را تا حد ممکن حفظ کند. در این حالت نانوذرات که دارای هدایت حرارتی فوق العاده میباشند، در انواع، ترکیبات و اندازه های متنوع میتوانند منجر به تولید نانوسیالاتی شوند که دارای گرانروی مشخص و از لحاظ دمایی پایدار میباشند [9]. استفاده از سیالات حفاری هوشمند دارای قابلیت کنترل مغناطیسی به صورت درجا[7]، میتواند سبب کنترل گرانروی سیال تحت یک میدان مغناطیسی گردد. در این راستا با استفاده از نانوذرات مغناطیسی (اکسید آهن) و بنتونیت، میتوان سیال حفاری بسیار مناسبی که دارای خواص ژئولوژیکی و انتقال حرارت چشمگیری است تولید نمود.

در این حالت دو نوع سیال حفاری متفاوت مورد بررسی قرار گرفتهاند: الف) سیالاتی بر پایه ذرات هیبریدی که در آنها نانوذرات مغناطیسی در فضاهای بین لایهای ذرات بنتونیت قرار گرفتهاند. ب) سیالاتی بر پایه مخلوطهای ساده نانوذرات و ذرات بنتونیت. بررسی مغناطیسی این سیالات نشان میدهد که گرانروی آنها میتواند با افزایش شدت میدان مغناطیسی به طرز چشمگیری تحت تأثیر قرارگیرد. طبق مطالعات، زمانیکه سیال مغناطیسی بر پایه ذرات بنتونیت و نانوذرات آهن تحت تأثیر یک میدان مغناطیسی قرار میگیرد، ذرات دچار بازآرائی شده، برهمکنش نیروهای دور برد[8]، نیروهای جاذبه واندروالس و سایر نیروها مجدداً به تعادل رسیده و امکان کنترل وسیعی روی پارمترهای مختلف از جمله گرانروی سیال، دانسیته و هدایت حرارتی آن بوجود میآید [11].

استفاده از نانوکامپوزیتها در ساختار سیال حفاری

میتوان با استفاده از نانوکامپوزیتهای گرماسخت[9] و افزودن آنها به سیالاتی مانند سیال حفاری از هرزروی سیال به درون سازند جلوگیری کرده و نیز مقاومت دیواره چاه را نیز افزایش داد. هرزروی سیال به اصطلاح به معنای تمایل فاز مایع سیال حفاری جهت عبورکردن از میان فیلتر کیک تشکیلشده، و ورود به داخل سازند میباشد. در این حالت اغلب هرزروی پائین و شکلگیری لایه نازکی از فیلتر کیک که دارای تراوایی کمی است از نشانه های عملکرد مثبت یک سیال حفاری میباشد. این نوع افزودنیهای سیال حفاری را اغلب بصورت چندکاره انتخاب میکنند. برای مثال به گونهای که هم هرزروی و هم افزایش مقاومت دیواره چاه بهینه گردد. ذرات نانوکامپوزیتی گرماسخت مورد استفاده در این روش میتوانند دارای شکلهای متفاوت پودری، گلولهای، دانهای، فیبرهای کوتاه، میلهای، سیلندری و غیره و نیز دارای اندازه های متنوع باشند. این گونه نانوذرات مقاومت حرارتی و تجزیهای و سختی مناسبی در شرایط نامناسب از خود نشان میدهند. همین خواص منحصر به فرد آنها را تبدیل به مواد مناسبی برای استفاده در شرایطی با دما و فشار بالا میگرداند. این ذرات میتوانند دارای وزن مخصوصی بین 75/0 تا 75/1 بوده و با افزودنیهای دیگری نظیر کلسیمکربنات، لیتیمکربنات، سنگآهک، سنگمرمر و برخی اکسیدهای فلزی مورد استفاده قرارگیرند [12].

استفاده از فناوری نانو برای بهینه کردن عملیات مشبککاری

مشبککاری[10]: فرآیندی در حفاری است، که جهت سوراخکردن لوله جداری برای عبور جریان سیال، از مخزن نفتی به درون ستون چاه استفاده میشود [13]. عملیات مشبککاری در چاه های نفت و گاز جزء عملیات تکمیلی چاه محسوب میشود. روشهای متفاوتی برای مشبککاری وجوددارد که استفاده از آنها به خصوصیات سنگ مخزن، جنسcasing درون چاه، فاصله دستگاه تا دیواره چاه و … بستگیدارد. در حال حاضر چندین روش مختلف برای این کار مورد استفاده قرار میگیرد که روشهای متداول آن هزینهبر و در عینحال خطرناک میباشند و علاوه بر احتمال آسیب به casing و سازند خطرات انسانی ناشی از حمل و استفاده از مواد منفجره و نیز اسیدها همیشه وجود دارد. استفاده از فناوریهای روز همچون نانو دراین بخش نیز میتواند به کاهش هزینه ها و خطرات کمک کند. استفاده از مواد نانوساختار به جای مواد مورد استفاده فعلی و استفاده از لیزرهای پرتوان به جای مواد منفجره بخشی از این موارد است.

جنس مواد به کار رفته در ابزار مشبک کاری اهمیت حیاتی در موفقیت این عملیات دارند. در این میان نانومواد میتوانند مفید واقع شوند، به عنوان مثال گلوله هایی که در عملیات مشبککاری استفاده میشوند فلزیاند، لذا بعد از مشبککاری این گلوله های فلزی تبدیل به نخاله میشوند و برای خروج این نخاله ها نیاز به اسیدکاری چاه خواهدبود که هزینهزیادی در بر دارد. اما با استفاده از بعضی مواد نانوساختار که پس از عملیات مشبککاری و به مرور زمان از بین میروند دیگر نخالهای وجود نخواهد داشت و عملیات اسیدکاری نیز منتفی میشود. همچنین استفاده از نانوگلوله هایی با ترکیب وزنی90 درصد تنگستن و 10 درصد پودر چسب که به صورت هرمی شکل ساخته شدهاند برای مشبککاری لوله های جداری بسیار مطلوب به نظر میرسند. این مواد ساختار کریستالی دارند و اندازهی دانه هایشان بین 25 نانومتر تا 1 میکرون میباشد.

همچنین به کمک نانوپوششها، فناوریهای پوششدهی به سمت کنترل بهتر اصطکاک و سایش حرکت میکنند. برخی از این پوششها به دلیل جذب سولفور و فسفر باعث کاهش گرانروی شده و خواص روانروی بهتری را در سیال بهوجود میآورد. فناوری حوزه نانو منجر به تولید نانوکامپوزیتها و نانوپوششهایی شده که ضمن بالابردن مقاومت دربرابر خوردگی از اصطکاک هم جلوگیری میکنند. بنابراین در قسمتی که باید مشبککاری انجام شود میتوان از این پوششها استفاده کرد. به طور مثال در سالهای اخیر گونهای از پوششهای نانوساختار که از فازهای فلزی و سرامیکی تشکیل شدهاند استفاده شدهپاست. این پوششها به علت نانوساختار بودنشان و هموژنیته یکسان در طول پوشش، بهطور قابل توجهی برای casing تست مورد مشبککاری کاربردی میباشد. این پوششها علاوه بر سختی بالا دارای ضریب اصطکاک پائینی هستند و خواص هدایت الکتریکی و حرارتی بالایی دارند، سختی آنها در مقابل ضربات و آسیبهای احتمالی بر اثر مشبککاری در حدود40 تا 60 گیگا پاسکال میباشد و ضریب اصطکاک حدود 3/0 که در مقایسه با سطح فولاد قابلیت فوقالعادهای دارد [14].

پروژه ProMine: مثالی عملیاتی از کاربرد گسترده نانوفناوری در معدن

پروژه ProMine به منظور کاهش وابستگی اتحادیه اروپا به فلزات وارداتی و افزایش قابلیت استخراج به شرکتها کمک خواهد کرد تا تولید مواد معدنی جدید مبتنی بر نانوفناوری را توسعه دهند.

مقادیر زیادی از ذخایر معدنی غیرقابل بهرهبرداری در سنگهای تشکیل شده در سراسر اتحادیه اروپا وجود دارد، که ارزش تقریبی آن در حدود 100 میلیارد یورو و محل این ذخایر در حد فاصل بین 500 تا 1000 متری زیر سطح زمین است. اینکه آیا این مواد استفاده نشده، مورد بهرهبرداری قرار میگیرند یا نه و همچنین زمان انجام بهرهبرداری، به میزان دسترسی فناوریهای جدید اکتشاف و استخراج معادن و روند قیمتهای جهانی مواد بستگی دارد. توسعه یک پایگاه داده معدنی مبتنی بر GIS در سراسر اروپا، یکی از اهداف اصلی پروژه ProMine است.

اهداف کلیدی دیگر این پروژه عبارتند از ارزیابی مقادیر دفع زباله قابل استفاده و مواد معدنی و فلزات استراتژیک. این پروژه همچنین بر توسعه روشهای جدید بهره برداری زیست محیطی و محصولات جدید معدنی مبتنی بر استفاده از فناوری پیشرفته تمرکز خواهد کرد. فناوری نانو در این حوزه نقش مرکزی ایفا خواهد نمود. ProMine با بودجهای بیش از 17 میلیون یورو، یکی از بزرگترین پروژه های چارچوب هفتم اتحادیه اروپا است که دانش نانو و نانومواد را پوشش میدهد و یکی از موارد معدودی است که طی آن اتحادیه اروپا از معادن و صنایع فلزی حمایت میکند.

ProMine شامل سه گروه و شش بسته کاری است:

گروه 1- ارزیابی منابع: هدف از ارزیابی منابع این است که اطمینان حاصل شود، تمام منابع معدنی بالقوه (شناختهشده و ضمنی) در اتحادیه اروپا کاملاْ مستند شود. گروه 1 شامل دو بسته کاری است: الف) مدلسازی پتانسیل منابع معدنی زمینشناسی در سراسر اروپا ب) مدل سازی 4D از کمربندهای معدنی.

گروه 2- محصولات جدید: در این گروه، فناوریهای جدید برای بهبود تولید صنایع استخراجی اروپا ایجاد خواهدشد و پنج محصول جدید با ارزش، بر پایه مواد اولیه نانومقیاس در بازار عرضه میشود. محصولات تحویل شده عبارتند از: 1) پودر نانورنیوم برای آلیاژهای فوقالعاده مقاوم در صنعت هواپیما و هوافضا، 2) نانو سیلیکا برای صنایع ساختوساز و کاتالیزور، 3) پودرهای نانو برای پوشش کاغذ، 4) نانو اکسیسولفاتآهن و هیدروکسیسولفاتآهن برای سرامیک 5) الیاف فلزی برای صنایع Hi-Tech. گروه 2 شامل دو بسته کاری است: الف) نانو محصولات جدید بدست آمده از بهرهبرداری معادن و ب) روشهای تولید فلزات سازگار با محیط زیست و استفاده از مواد ثانویه.

گروه 3- ارزیابی ثبات و استفاده از دانش: در این گروه، تأثیر کلی پروژه ProMine ارزیابی و تقویت خواهد شد. این گروه به بهرهوری دانش و مدیریت نتایج فنی و غیر فنی از ProMine میپردازد. گروه های هدف، جامعه علمی و مقامات دولتی در سطح محلی، منطقهای و اتحادیه اروپا و ذینفعان اروپایی هستند. ضروری است که نانو محصولات جدید پایدار، با اثر زیستمحیطی پایین، مشخص گردد. مسائل زیستمحیطی و تأثیرات اجتماعی و اقتصادی مرتبط با توسعه این محصولات جدید ارزیابی و تعیین شده همچنین تجزیه و تحلیل چرخه عمر برای محصولات جدید انجام خواهدشد. گروه 3 شامل دو بسته کاری است الف: ارزیابی پایداری و تأثیرات محیطی و ب: مدیریت دانش و بهرهبرداری

یکی از مصادیق کاربردی ProMine، استفاده از فناوری نانو در صنعت بتن و ایفای نقشی جهانی در صنعت بتن و مصالح ساختمانی به عنوان بخشی از پروژهProMine است. بهبود خواص بتن با کمک نانومواد مشتق شده از سنگهای زائد معادن به منظور افزایش تخلخل و انعطاف پذیری، باعث میشود بتن قویتر برای همان مقدار ورودی و با قدرت مشابه با استفاده از ورودی کمتر تولید گردد. هزینه تولید این نوع بتن، بر اساس استفاده از افزودنیهای سنتزی، بسیار گران است. اما با استفاده از زباله های معدن، امکان دستیابی به همان کیفیت و قدرت، و با قیمت بسیار ارزانتر وجود دارد [15].

پتنتها و اختراعات مختلفی در مورد کاربرد مستقیم و یا غیر مستقیم نانوفناوری در بخشهای مختلف صنعت معدن به ثبت رسیده است و این مسئله نشاندهنده اهمیت این موضوع در سطح جهان میباشد. در جدول 2 چند نمونه از این پتنتها آورده شده است.

جدول2. محصولات خارجی فناوری نانو مرتبط با صنعت معدن

| چکیده | Inventor | Original Assignee | Title | شماره پتنت |

| تهیه نانوذرات اکسید فلزات خاکی نادر به روش مایسل معکوس و نقش مؤثر آنها در افزایش بهرهوری موتور و مصرف کمتر سوخت در هر مایل پیمایش وسایل نقلیه به دلیل دارا بودن نسبت حجم به سطح زیاد و توانایی بالا در جذب اکسیژن در سطح هنگام احتراق | Sudipta Seal et al. | petroleum and other fuel additives | USE OF OXIDE NANOPARTICLES IN SOOT

REDUCTION |

US7419516B1 |

| کاهش ضریب اصطکاک و پوشش بین سطوح روانکاری شده به کمک تولید و استفاده از نانوذرات کروی محلول در روغن | Tze-chi Jao et al. | methods for

friction modification and wear reduction using fully formulated lubricants containing nanoparticles |

NANOSPHERE ADDITIVES AND LUBRICANT

FORMULATIONS CONTAINING THE NANOSPIIERE ADDITIVES |

US7632788B2 |

| میکروامولسیون تهیه شده به کمک نانوفناوری به عنوان افزودنی سوخت سبب بهبود بهرهوری سوخت و کاهش انتشار گازهای خروجی ناشی از احتراق داخلی ماشین آلات، در صورت استفاده از دوز مؤثر از حدود 20 تا 500 ppm، میشود. | Richard H. Hicks et al. | there is another pathway for water to enter the Combustion chamber.

|

MICROEMULSION (NANOTECHNOLOGY) FUEL ADDITIVE COMPOSITION | US7887604B1 |

| ترکیبی از نانو و میکروذرات در هنگام استفاده در روغن موتور میتواند تغییرات مورفولوژیکی سطح مانند صافکردن و صیقلدادن سطوح سایش موتور، بهبود ضریب اصطکاک و افزایش بهرهوری سوخت تا 35٪ در انواع وسیله نقلیه تحت شرایط واقعی و کاهش انتشار اگزوز تا 90٪ را موجب شود. نانوذرات از یک طبقه از مواد سخت انتخاب میشوند مانند آلومینا، سیلیکا و …. میکروذرات از یک طبقه از مواد ساختاری لایهای، مانند گرافیت و … انتخاب میشوند. نسبت نانو به میکرو در ترکیب پیشنهاد شده با مشخصات موتور و شرایط رانندگی متفاوت است. | Jagdish Narayan | novel concept into oil additives,

where a combination of nanoparticles and microparticles are added into oil to Smoothen and polish metallic Surfaces and embed nanoparticles in the near Surface regions, thereby reducing friction and wear. |

LUBRICANT HAVING NANOPARTICLES AND MICROPARTICLES TO ENHANCE FUEL EFFICIENCY, AND A LASER

SYNTHESIS METHOD TO CREATE DISPERSED NANOPARTICLES |

US7994105B2 |

| ترکیب این سوخت شامل سوخت مایع مقدار خاصی از نانوذرات اکسید روی است. اندازه ذرات اکسید روی میتواند برای بهبود احتراق و یا افزایش اکسیداسیون شیمیایی کاتالیزوری سوخت استفاده شود. | Richard W. Tock et al. | nano-sized zinc oxide particles to facilitate fuel combustion, methods of improving fuel combustion

using nano-sized Zinc oxide particles.

|

NANO-SIZED ZINC OXDE PARTICLES FOR FUEL | US8182555B2 |

| ترکیبات روانکاری با ویژگیهای روان کننده بهبود یافته شامل: (a) یک مایع روانکننده؛ و (ب) پلاکتهای نانوگرافی (NGPs) در مایع پخش شده میباشند. در مقایسه روانکارهای تولید شده با استفاده از نانوذرات گرافیت یا نانولولههای کربن، روغنهای اصلاح شده NGP دارای هدایت حرارتی بسیار بالا، قابلیت اصطکاک، قابلیت ضدسایش و پایداری ویسکوزیته بالاتری هستند. | Aruna Zhamu, Bor Z. Jang, | The، invention provides a lubricant or grease modified by nanographene platelets (NGPs), also known as graphene nano sheets or graphene nano ribbons | NANO GRAPHENE-MODIFIED LUBRICANT | US8222190B2 |

| روش تهیه نانوروانکارهای روغنی مخلوط شامل مراحل زیر است: الف) تهیه راهحل ترکیبی با افزودن و مخلوط کردن یک نانوپودر و یک پراکنده کننده به یک حلال و پودر کردن نانوپودر به سطح ذرات اولیه؛ (ب) تغییر سطح نانوپودر؛ (ج) جایگزین حلال محلول ترکیبی به یک روغن روانکننده و (د) مخلوط کردن حداقل دو روغن نانو روغن آمادهسازی با استفاده از نانوپودرهای مختلف، به طریق فیزیکی و شیمیایی. | Cheol Choi et al. | preparation method of lubricating oil and lubricating oil produced thereby. | PREPARATION METHOD OF LUBRICATING OIL AND LUBRICATING OIL PRODUCED THEREBY | US8349774B2 |

| چالش توسعه کامل بازیابی ثانویه مخازن نفت، کسب اطلاعات کافی در مورد شرایط مخزن است. این اختراع نانوحسگرهای جدید جهت تشخیص ترکیب پراکندگی آب، بر اساس نقاط کوانتومــی InP / ZnS (ODs) و شاخههای نقره اتمی ارائه میدهد که همراه با ویژگیهای اختصاصی حسگر، تشعشعات قابل رؤیتی را نشان میدهد. نانوحسگرهای QD و نقره در شرایط مخزن شبیهسازی شده برای تعیین قابلیتهای انتخاب شده خود در این شرایط مخزن مورد آزمایش قرار گرفتند. | Daniel H. Turkenburg et al. | novel water dispersed, nano-sensor composition based on. InP/ZnS quantum dots (“ODs) and atomic silver clusters | NANO-SENSORS FOR OIL AND GAS RESERVOIR CHARACTERIZATION | US9494023B2 |

| ترکیبی برای روانکار و روش ساخت آن ارائه شدهاست. ترکیب روانکار شامل مایع روانکاری، آب و نانوذرات کربنی شامل نانوالماس است. روش شامل مخلوط کردن ترکیب روانکاری به وسیله روش ultrasonic است. | Michael Markovitz et al. | lubrication, and more specifically to anti-wear lubricants, and in particular, lubricant compositions that include a dispersion of nano diamonds. | LUBRICANT WITH NANODAMONDS AND METHOD OF MAKING THE SAME | US9574155B2 |

| ارائه یک روغن موتور روانکار و یک روش بهبود حفاظت از سایش در روانکار موتور با استفاده از این روغن روانکاری است. این روش شامل استفاده از روغن به عنوان یک روغن فرموله شده شامل روغن پایه نفتی به عنوان یک جزء اصلی، افزودنی ضدسایش به عنوان اولین جزء و نانولایههای کربن به عنوان جزء دوم است. | Tabassumul Haque et al. | This disclosure relates to lubricating engines using

formulated lubricating oils to reduce wear and improve engine fuel efficiency.

|

ANT-WEAR PERFORMANCE OF LUBRICANTS USING CARBON NANO PLATELETS | US20140038862A1 |

| این اختراع مربوط به یک ترکیب افزودنی روغن موتور است که در آن با استفاده از ترکیبات نانوالماس اصلاحشده با سطح آبگریز قادر است به مدت طولانی در روغن به صورت پراکنده باقی بماند. بر اساس این اختراع، نانوالماس به مدت طولانی در روغن موتور پراکنده میشود، در نتیجه کاهش اصطکاک و سایش دستگاه مانند موتور و در نتیجه بهبود بهرهوری سوخت را موجب میشود. | Hyun Tae KIM | The present invention relates to an engine oil additive composition, and a method for preparing the same, and in particular to an engine oil additive composition wherein nano-diamond is enough dispersed in oil. | ENGINE OIL ADDITIVE COMPOSITION COMPRISING NANODAMOND AND METHOD FOR PREPARING SAME | US20160060563A1 |

| این اختراع مربوط به استفاده جدید از نانومواد به عنوان یک اصلاحکننده ویسکوزیته و بهبود رسانندگی حرارتی برای روغن دنده و سایر ترکیبات روغنکاری است. روغن دنده این اختراع شاخص ویسکوزیته بالاتر، پایداری برشی بالاتر و هدایت گرمایی بهبود یافته نسبت به روغن دندههای فعلی است. استفاده از نانوذرات نیز ضریب اصطکاک را کاهش میدهد. | Frances Lockwood et al. | The present invention relates to a novel use of nanoرmaterials as a viscosity modifier and thermal conductivity improver for gear oil and other lubricating oil compositions | GEAR OIL COMPOSITION CONTAINING NANOMATERIAL | WO2007103497A2 |

| یک دستگاه سنجش گاز (نانوحسگر) حاوی بستر با حداقل یک جفت الکترود هادی است که به وسیله یک شکاف از هم فاصله گرفتهاند و یک نانومواد نیمهرسانای الکتروشیمیایی کاربردی، در شکاف بین الکترودها قرار گرفته تا یک شبکه نانوساختار را تشکیل دهد.

|

Marc Deshusseset al. | The present invention relates to gas sensors, and more particularly to electrochemically functionalized nanomaterial-based gas sensors | NANOMATERIAL-BASED GAS SENSORS | WO2008153593A1 |

| این فناوری باعث کاهش مصرف سوخت، کاهش دود، افزایش قدرت خودرو و حفاظت از محیط زیست میشود. فناوری نانو در کمک به صرفه جویی در انرژی کاربرد دارد. | Tai Weon Choi et al | Cost reduction, fuel economy, environmental protection and automobile smoke decrement | The mixture for the gasoline saving by nano-technology | WO201024477A1 |

خلاصه مدیریتی

در پایان میتوان گفت، جامعه معدنی برای پیشبرد اهداف خود نیازمند همسویی با موج سریع انقلاب نانوفناوری است. این تفکر به تولید محصولات بیشتر، با کیفیت بالاتر، بهبود بهرهوری ماشینآلات، کاهش آسیب ابزارآلات حفاری و افزایش عمر آنها، استخراج اصولی و کامل معادن کشف شده و در نهایت بهبود و رونق فضای کسب و کار در حوزه معدن منجر خواهد شد. لذا لازم است تا ضمن معرفی هر چه بیشتر این فناوری جدید به معدنکاران، صنایع معدنی و فعالان این عرصه و همچنین حمایت از تولیدکنندگان داخلی حوزه نانوفناوری، شرایط جهت استفاده از این فناوری به منظور دسترسی به اهداف این بخش عظیم صنعتی در ارتقاء سطح رفاه هموطنان و حضور آنها در بازارهای رقابتی جهانی تسهیل شود.

مراجع:

- https://tamadkala.com/%D8%AD%D8%B3%DA%AF%D8%B1%D9%87%D8%A7%DB%8C-%DA%AF%D8%A7%D8%B2%DB%8C-%D9%BE%DB%8C%D8%B4%D8%B1%D9%81%D8%AA-%D9%81%D9%86%D8%A7%D9%88%D8%B1%DB%8C-%D8%A8%D8%A7-%DA%A9%D9%85%DA%A9-%D9%81/

- http://asremesonline.ir/news/print?Id=10159

- https://article.tebyan.net/69721/%D9%86%D8%A7%D9%86%D9%88%D9%BE%D9%88%D8%B4%D8%B4-%D9%87%D8%A7

- http://nanonews.ir/46462/%D8%AA%D9%88%D9%84%DB%8C%D8%AF-%D9%86%D8%A7%D9%86%D9%88%D9%BE%D9%88%D8%B4%D8%B4-%D8%AD%D8%A7%D9%88%DB%8C-%D8%A7%D9%84%D9%85%D8%A7%D8%B3-%D8%A8%D8%A7-%D8%A7%D8%B5%D8%B7%DA%A9%D8%A7%DA%A9

- http://www.opex.ir/opex_content/media/image/2015/12/10455_orig.pdf

- جلیلیان تبار. ف. (1390، آبان). کاربردهای فناوری نانو در ماشین آلات کشاورزی. مقاله ارائه شده در اولین همایش

ملی مباحث نوین در کشاورزی، دانشگاه آزاد اسلامی، ساوه.

- https://www.tabirestan.com/index.php?id_title=12&id_article=1763=12&id_article=1763

- http://www.iranminehouse.ir/fa/news/51520416

- Abdo, J., Haneef, M.D. (2010). Nanoparticles: Promising Solution to Overcome Stern Drilling Problems, NSTI-Nanotech,.21(3), 635-638.

- https://shayankar.ir/blog/%D8%B3%DB%8C%D8%A7%D9%84%D8%A7%D8%AA-%D8%AD%D9%81%D8%A7%D8%B1%DB%8C-%D9%86%D9%88%DB%8C%D9%86

- http://www.aade.org/app/download/6857449204/2009NTCE-18-04+Tech+Paper.pdf

- Bicerano, J., U.S.Patent, US0029878A1, 2009-1-29.

- https://fa.wikipedia.org/wiki/%D9%85%D8%B4%D8%A8%DA%A9%E2%80%8C%DA%A9%D8%A7%D8%B1%DB%8C

- https://www.iranspe.com/post/%DA%A9%D8%A7%D8%B1%D8%A8%D8%B1%D8%AF%D9%87%D8%A7%DB%8C%D9%81%D9%86%D8%A7%D9%88%D8%B1%DB% 8C%D9%86%D8%A7%D9%86%D9%88-%D8%AF%D8%B1%D8%B5%D9%86%D8%B9%D8%AA-%D9%86%D9%81%D8%AA

- Tompuri, V. (2009). Developing new mineral-based nano products through ProMine. GEO foorumi, 3,4-6.

——————————————————————-

[1]. Cake

[2]. Nano Enhanced Drilling Fluids

[3]. under-balanced drilling

[4]. pipe sticking

[5]. mud cake

[6]. lost circulation

[7]. in-situ

[8]. long-range

[9]. Thermoset

[10]. Perforation

———————————————

تهیه و تنظیم:

محسن افسری ولایتی- حسین فلاح دوست

=====================================================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دسترسی به فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

=====================================================================================================================