فناوری نانو توانايي ساخت، كنترل و استفاده از مواد در ابعاد نانومتري (1 تا 100 نانومتر) است. در این مقیاس، ابعاد ماده در خصوصيات آن بسيار تأثيرگذار است. به طوری که خواص فيزيکي، شيميايي و زیستی هریک از اتمها و مولکولها با خواص تودهی آن متفاوت است. در واقع فناوری نانو، فهم و به کارگیری خواص جدیدی از مواد و سیستمهایی در این ابعاد است که اثرات فیزیکی جدیدی از خود نشان میدهند. از آنجایی که این فناوری به شدت میان رشتهای[1] بوده، در صنایع مختلف از قبیل صنعت خودرو، الکترونیک، ساخت و ساز، انرژی، پزشکی، کشاورزی، نساجی و سایر صنایع کاربرد فراوانی دارد.

- فلزات نانوساختار

مواد فلزی نانوساختاری که با اهداف تحقیق و توسعهای ساخته میشوند، معمولاً دارای توزیع گستردهای از اندازه دانه، از چند ده نانومتر تا یک میکرون هستند. به همین دلیل، تصور میشود آلیاژهای نانوساختاری که در آینده در ابعاد تودهای برای کاربردهای صنعتی مختلف ساخته میشوند نیز، ریزساختاری متشکل از دانههای نانومتری (از چند ده نانومتر تا زیر یک میکرون) داشته باشند.

تحقیقات نشان دادهاند ][1] [که فلزات نانوساختار و فوقریزدانه دارای خاصیت سوپرپلاستیسیته[2] دمای پایین فوقالعادهای هستند و نسبت به نمونههای مشابه درشت دانه خود، از سختی و استحکام بالاتری برخوردارند. همچنین به دلیل اینکه اغلب شکستها و تخریبها (شکستهای خستگی، انواع سایشها و فرسایشها، تخریبهای حاصل از تشعشع و خوردگیها) از سطح ماده شروع میشوند، به نظر میرسد، تشکیل ساختارهای نانومتری یا فوقریزدانه در سطح یک ماده تودهای[3] با اندازه دانههای درشت میتواند تأثیر بسزایی در بهبود عملکرد و خواص کلی آن داشته باشد. به عنوان مثال بر اساس آمار منتشر شده توسط مرکز تحقیقات خوردگی دانشگاه ایالتی اوهایو آمریکا (RPI) در هر ثانیه بالغ بر یک تن فولاد در اثر خوردگی از بین میرود. با ایجاد ساختارهای ریزدانه میتوان مقاومت به خوردگی فولادها را افزایش داد و از این خسارت هنگفت کاست.

- اساس روش تغییر شکل پلاستیک شدید در ایجاد فلزات نانوساختار

هدف اصلی از تحقیق و توسعه روی فلزات فوق ریزدانه و نانوساختار، رسیدن به خواص مکانیکی و یا تریبولوژیکی[4] هرچه بهتر است. بدین جهت دانشمندان و مهندسان همیشه در تلاش بودهاند تا اندازه دانه مواد فلزی را از ابعاد میکرونی به زیرمیکرونی و نانومتری برسانند. که در همین راستا، روشهای مختلفی برای اصلاح اندازه دانه[5] فلزات ابداع شده است. به طور کلی برای تولید نانوساختارها و ساختارهای فوقریزدانه دو رویکرد اصطلاحاً پایین به بالا[6] و بالا به پایین[7] وجود دارد. یکی از روشهای تولید مواد با رویکرد بالا به پایین، تغییر شکل پلاستیک شدید[8] (SPD) است. در این رویکرد، اندازه دانه فلز پایه بدون اینکه نیاز باشد ترکیب شیمیایی یا ساختار فازی آن تغییر کند، تا ابعاد زیرمیکرونی و نانومتری کاهش داده میشود. به گونهای که با اعمال کرنشهای شدید به نمونه، اندازه دانهها تا مقیاس نانومتری کاهش یافته و در مقابل، خواص مکانیکی فلز بهبود چشمگیری مییابد.

در اکثر کاربردهای صنعتی، خواص سطحی قطعه در اولویت قرار داشته و تعیینکننده عمر و دوام آن است. از مهمترین خواص سطحی که در صنایع به آن توجه میشود، ویژگیهای سایشی ماده است. در این گونه موارد گاهی نیاز است که تنها لایهای از سطح قطعه استحکام و مقاومت خوبی از خود نشان دهد، و ترکیب و ساختار اولیه حجم درونی قطعه[9] ثابت باقی بماند. در اکثر روشهای تغییرشکل پلاستیک شدید، معمولاً سطح ماده تحت کرنش قرار گرفته و ریزدانه میشود. پتنتهای مرتبط با روش تغییر شکل پلاستیک شدید ثبت شده در پایگاه جهانی ثبت پتنت به بیش از 500 مورد میرسد. که در این بین 217 مورد از آنها متعلق به بعد از سال 2010 میباشد. این نشان میدهد که این روش در سالهای اخیر بسیار مورد توجه پژوهشگران قرار گرفته است.

- مزایای روش تغییرشکل پلاستیک شدید

تاکنون روشهای زیادی از قبیل پاشش پلاسما[10]، عملیات ذوبی با لیزر انرژی بالا[11] و عملیات با قوس تنگستن به منظور تولید ساختارهای ریزدانه مورد استفاده قرار گرفتهاند، که پرکاربردترین آنها روش لیزر است. هر یک از این روشها، پیچیدگیها، مزایا و مشکلات خاص خود را دارد، ولی همگی آنها یک مشکل مشترک دارند و آن وقوع ذوب در ماده در حین انجام فرایند است. این در حالی است که با انجام فرایند SPD در دماهای زیر نقطه ذوب فلز زمینه، میتوان از تشکیل فازها و ترکیبات ناخواسته و مخرّب جلوگیری نمود. همچنین از آنجایی که تغییرات ابعادی ماده میتواند مانعی در مقابل میزان کرنش اعمالی باشد، لذا اکثر روشهای تغییر شکل پلاستیک شدید به نحوی طراحی شدهاند که ابعاد نمونه حین فرایند تغییر نکند. به طور خلاصه مزایای مختلف روش تغییرشکل پلاستیک شدید عبارتند از:

- مقرون به صرفه بودن؛

- قابلیت انجام فرایند با دستگاهها و قالبهای معمولی و موجود در بازار؛

- زیست سازگاری و عدم تولید گازهای سمی؛

- امکان اعمال کرنشهای شدید پلاستیکی بدون تغییر در ابعاد نمونهها؛

- امکان تولید قطعات فلزی با ابعاد بزرگ و اندازه دانههای نانومتری؛

- کاربرد فلزات نانوساختار در صنایع مختلف

در مدت بسیار کوتاهی فلزات نانوساختار کاربردهایی را در صنایع هوا فضا، خودروسازی، حمل و نقل، کشتیسازی، تسلیحات دفاعی، نفت، گاز و پتروشیمی یافته است. به عنوان مثال قطعات ساخته شده از فولادهای نانوساختار كه كارخانجات خودروسازي جهان روي آنها كار ميكنند؛ عبارتند از: بدنه خودرو، سپرها و ميله سپرها، صفحات ترمز، اجزاء حساس به برخورد، واشر دهانه سيلندر، محفظه موتور، ميله های داخلي خودرو و بسیاری از قسمتهای دیگر.

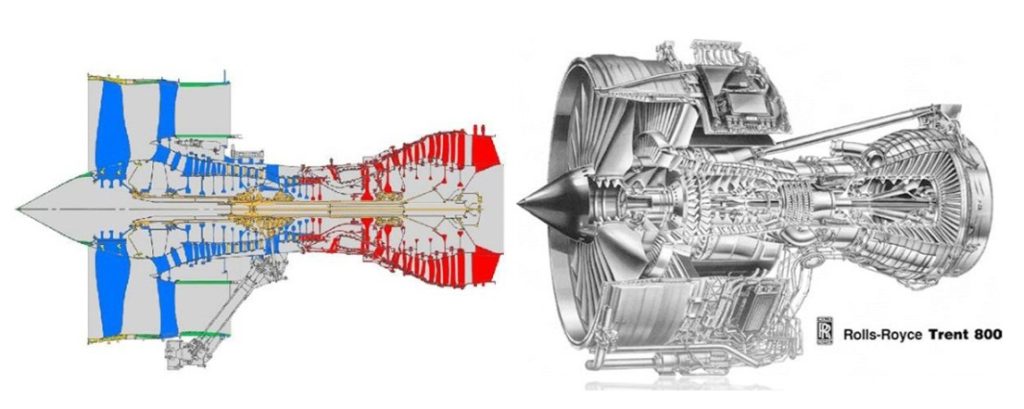

همچنین در تجهیزات هوافضا که وزن قطعه یک فاکتور مهم میباشد، فناوری نانو کمک میکند تا بتوان با بالا بردن استحکام و خواص مکانیکی، وزن را کاهش داد. برای نمونه، استفاده از آلیاژهای نانوساختار در مهندسی، طراحی و ساخت موتورهای صنعت هوانوردی[12] به کار میرود. در شکل زیر موتور جت شرکت Rolls-Royce نشان داده شده است. بخشهای مرکزی کمپرسور (رنگ نارنجی) این موتورها از فولادهای نانوساختار ساخته شده است. بخش دیگر کمپرسور و فن این موتور از آلیاژ تیتانیوم (آبی رنگ)، و بخشهای دما بالای محفظه احتراق از آلیاژهای سوپرآلیاژ نیکل ساخته شده است (قرمز رنگ) ][2][.

شکل 3- موتور جت شرکت Rolls-Royce، بخشهای قرمز، آبی و نارنجی به ترتیب از جنس فلزات نیکل، تیتانیوم و فولادهای نانوساختار ساخته شده است]2[.

شکل 3- موتور جت شرکت Rolls-Royce، بخشهای قرمز، آبی و نارنجی به ترتیب از جنس فلزات نیکل، تیتانیوم و فولادهای نانوساختار ساخته شده است]2[.

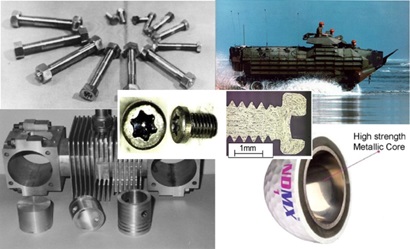

مثالهایی از کاربرد مواد نانوساختار تولید شده با روشهای تغییرشکل پلاستیک شدید در صنایع مختلف عبارتند از: ساخت تجهیزات پزشکی، پروتزهای نانوساختار، ایمپلنتهای استحکام بالا و سبک دارای مدول الاستیسیته مناسب. در صنایع الکترونیک و مخابرات: مواد با خواص مغناطیسی عالی مورد استفاده در ترانسفورمرهای سیگنال meso/micro و در دیگر شبکه های مخابراتی. در صنایع نظامی برای ساخت قطعات سبک با استحکام بالا و دارای پایداری حرارتی. برای مصارف در محیطهای دمای پایین[13] و ساخت بدنه انواع خودرو و هواپیما.

شکل 4– مثال هایی از کاربرد فلزات نانوساختار تولید شده به روش تغییرشکل پلاستیک شدید در صنایع مختلف.

شکل 4– مثال هایی از کاربرد فلزات نانوساختار تولید شده به روش تغییرشکل پلاستیک شدید در صنایع مختلف.

با همه این اوصاف، به علت مشکلات و چالشهای فنی و مهندسی زیادی که در فراوری صنعتی فلزات نانوساختار وجود دارد، تولید آنها با کیفیت بالا در ابعاد بالک (به خصوص به شکل ورق) محدود است. به طور کلی، همه مواد نانوساختاری که به روشهای مختلف در ابعاد تودهای فراوری میشوند، دارای عیوب ساختاری مختلفی هستند که خواص وابسته به ساختار ماده را تحت تأثیر قرار میدهند. به طوری که پژوهشگران پیوسته در تلاش هستند که این عیوب را به تدریج بهبود بخشند.

به عنوان مثال با شروع سال 2014 میلادی، دانشگاه کمبریج انگلستان اعلام کرد که برای اولین بار در جهان موفق به تولید صنعتی نوع خاصی از فولاد شده است ][3][. بنابراین از آنجایی که تولید فولادهای نانوساختار در کارخانههای فولادسازی به راحتی میسر نبوده است، در نتیجه انجام عملیاتهای مختلف برای ریزدانه کردن فولادها و رسیدن به ساختار نهایی نانومتری ضرورت پیدا میکند.

6- انواع روشهای تغییر شکل پلاستیک شدید

مهمترین روشهای تغییرشکل پلاستیک شدید عبارت است از:

- پیچش تحت فشار بالا[14] (HPT)؛

- پرس در قالب زاویه دار[15] (ECAP)؛

- اکستروژن پیچشی[16] (TE)؛

- نورد تجمعی[17] (ARB)؛

- برس کاری[18]؛

- فرایند همزن اصطکاکی[19] (FSP)؛

- فرایند اصطکاک سطحی[20]؛

- فرایند مالش مکانیکی سطحی[21] (SMAT)؛

- فرایند فورج چند جهته[22] (MDF)؛

- فرایند اکستروژن-فشردن تناوبی[23] (CEC)؛

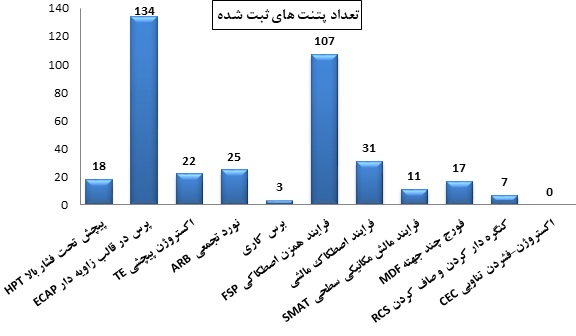

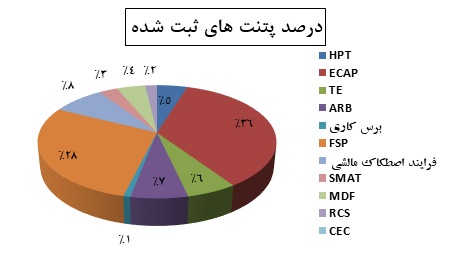

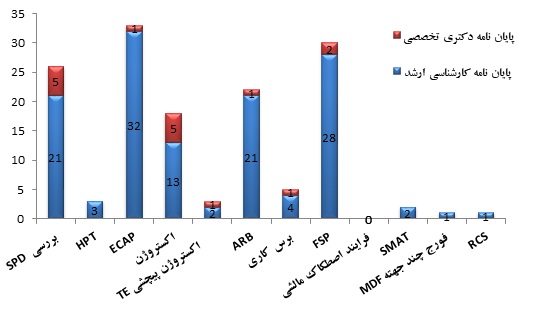

هر کدام از این روشها ویژگیهای خاص خود را داشته و برای ایجاد ساختار نانو در فلزات و تولید محصولات در اشکال مختلف ورق، لوله و بالک ماده به کار برده میشوند. طی بررسیهای انجام شده در پایگاههای بینالمللی ثبت پتنت، نمودار زیر تنظیم شده است که نشاندهندهی میزان توجه پژوهشگران در سالهای اخیر به هریک از این روشها است. در شکل 7 نیز مقایسهی آماری این پتنتها صورت گرفته است.

شکل 6– نمودار مقایسه تعداد پتنتهای مرتبط با روشهای مختلف SPD که بعد از سال 2000 میلادی در پایگاه جهانی اوربیت ثبت شدهاند (مجموع پتنت های ثبت شده در حوزه تغییر شکل پلاستیک شدید (SPD) به بیش از 500 عدد میرسد) ]4[.

شکل 6– نمودار مقایسه تعداد پتنتهای مرتبط با روشهای مختلف SPD که بعد از سال 2000 میلادی در پایگاه جهانی اوربیت ثبت شدهاند (مجموع پتنت های ثبت شده در حوزه تغییر شکل پلاستیک شدید (SPD) به بیش از 500 عدد میرسد) ]4[.

شکل 7– مقایسه آماری درصد پتنتهای ثبت شده در پایگاه جهانی ثبت پتنت اوربیت ][4][.

شکل 7– مقایسه آماری درصد پتنتهای ثبت شده در پایگاه جهانی ثبت پتنت اوربیت ][4][.

برای آشنایی بیشتر با هرکدام از این روشها، در ادامه به تعریف اجمالی از چند روش مهم از فرایند SPD پرداخته میشود.

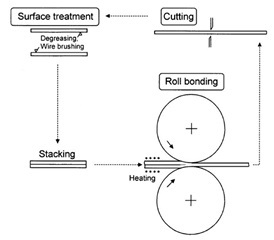

6-1- روش نورد تجمعی (ARB) در تولید نانوساختارها

از این روش برای تولید ورقهای فولادی فوق ریزدانه استفاده میشود. در حال حاضر روش ARB تنها روشی است که میتوان توسط آن بزرگترین نمونههای فلزی از نظر ابعاد محصول با ساختار نانومتری را تولید کرد. اجرای این روش با استفاده از دستگاههای نورد معمولی امکان پذیر است. شماتیکی از این روش و ساختار حاصل از آن در شکل 8 نشان داده شده است .

شکل 8- شماتیکی از فرایند نورد تجمعی مورد استفاده در تولید ورقهای فولادی با ساختار نانومتری.

شکل 8- شماتیکی از فرایند نورد تجمعی مورد استفاده در تولید ورقهای فولادی با ساختار نانومتری.

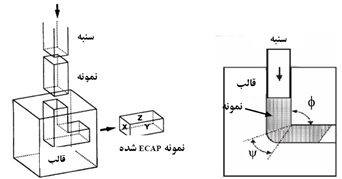

6-2- روش ECAP در ایجاد دانههای نانومتری

همانگونه که در شکل 9 نشان داده شده است، ابعاد سطح مقطع نمونه در حین اعمال کرنش از طریق این فرایند ثابت باقی میماند. لذا میتوان نمونه را به دفعات متوالی از قالب عبور داد و در هر عبور مقداری کرنش پلاستیک در فلز ذخیره کرد.

یکی از محدودیتهای این روش وقتگیر بودن آن است. به طوری که برای دستیابی به کرنشهای مورد نظر باید نمونه را هر بار از قالب خارج کرد و دوباره به داخل قالب وارد کرد و عملیات پرسکاری را انجام داد. تلاشهای زیادی برای حذف این مرحله انجام گرفته و پروسههای مختلفی در این زمینه درحال توسعه میباشد. بنابراین از روش ECAP برای تولیدات انبوه صنعتی استفاده نمیشود زیرا یک روش پیوسته[24] نیست.

شکل 9- شماتیکی از روش پرس در قالب زاویه دار.

شکل 9- شماتیکی از روش پرس در قالب زاویه دار.

6-3- روش تغییر شکل پیچشی تحت فشار بالا (HPT) در ایجاد نانوساختار

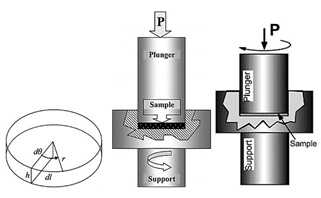

در این روش نمونه اولیه معمولاً به شکل دیسک نازک بوده که به طور همزمان تحت فشار هیدرواستاتیک و تنشهای برشی قرار میگیرد. اصول این روش به صورت شماتیک در شکل 10 نشان داده شده است.

شکل 10- شماتیکی از فرایند تغییرشکل پیچشی تحت فشار بالا.

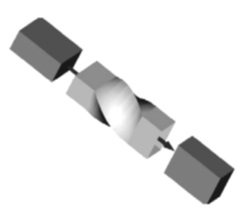

6-4- روش اکستروژن پیچشی (TE) در ایجاد دانههای نانومتری

در این روش، نمونه در داخل قالب با اندازه زاویه خاصی حول محور مرکزی پیچانده میشود. طراحی این قالب به گونهای است که شکل و ابعاد نمونه، بعد از خارج شدن از قالب تغییری نمیکند. در نتیجه کرنش شدیدی را با ثابت بودن ابعاد نمونه، میتوان به آن اعمال کرد و مادهای با ساختار فوق العاده ریز بدست آورد.

شکل 11- شماتیکی از روش اکستروژن پیچشی.

شکل 11- شماتیکی از روش اکستروژن پیچشی.

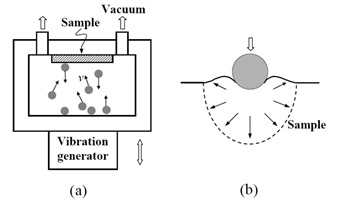

6-5- روش SMAT در تولید سطوح نانوساختار

عملیات سایشی مکانیکی سطح (SMAT) با ضربات مکرر چند بعدی به وسیله ساچمههای معلق برای سخت کردن سطح انجام میشود. این ضربات بر روی نمونههای حجمی باعث تغییر شکل پلاستیک شدید لایه های سطح نمونه مورد نظر میشود که متعاقباً ساختارهای فوق ریزدانه و نانوساختارها شکل میگیرند .

شکل 12- شماتیکی از روش SMAT.

شکل 12- شماتیکی از روش SMAT.

6-6- روش RCS در تولید فلزات نانوساختار

در روش کنگره دار کردن و صاف کردن (RSC[25]) ورق اولیه توسط دو عدد غلتک کوچک به سمت غلتکهای بزرگ میانی کالیبردار هدایت شده و توسط این غلتکها تغییرشکل پلاستیکی شدید به صورت خمشی اعمال میگردد. سپس توسط دو غلتک دیگر، ورق تولیدی به سمت بیرون کشیده میشود. این عمل در چند پاس متوالی انجام میگیرد و موجب اعمال تغییرشکل شدید به ورق و در نهایت منجر به ایجاد ساختار فوق ریزدانه یا نانوساختار میشود (شکل 13). به وسیلهی این روش انواع ورقهای آلومینیومی و مسی را میتوان ریزدانه کرد.

شکل 13- شماتیک روش RCS در تولید فلزات ریزدانه.

شکل 13- شماتیک روش RCS در تولید فلزات ریزدانه.

علاوه بر فرایندهای مذکور، در سالهای اخیر فرایندهای دیگری نیز برای اعمال کرنشهای شدید پلاستیک در مواد فلزی و کاهش اندازه دانهها تا مقیاس نانومتری پیشنهاد شده است. این فرایندها با نامهای فورج سیکلی در قالب بسته (CCDF[26])، اکستروژن هیدرواستاتیک (HE[27])، ECAP-Forging، ECAP-Conform، CC-ECAP[28]، [29]C2S2، CGP[30] و CCGC[31]، APB[32] شناخته میشوند. اصول این روشها نیز مشابه فرایندهای قبلی بر پایهی اعمال کرنشهای شدید پلاستیک به نمونۀ فلزی بدون تغییر ابعاد ظاهری آن میباشد. توجه به اصول این روش میتواند زمینههای لازم جهت ابداع و معرفی روشهای جدیدتر و کارآمدتر تولید مستقیم مواد فلزی با اندازه دانۀ نانومتری را فراهم آورد.

- فعالیتهای انجام گرفته در داخل کشور

با توجه به اینکه اکثر روشهای تغییرشکل پلاستیک شدید، نو محسوب میشوند، در طی چند سال گذشته استفاده از این روشها برای تولید فلزات فوق ریزدانه و نانوساختار پیشرفت فراوانی داشته است. به طوری که تعداد پایان نامههای دانشجویی مقاطع کارشناسی ارشد و دکتری تخصصی در رابطه با فلزات نانوساختار تولید شده به روش تغییرشکل پلاستیک شدید ثبت شده در پایگاه فناوری نانو ][5][ به بیش از 150 مورد میرسد که بخشی از این آمار در نمودار زیر لحاظ شده است.

شکل 14– نمودار بررسی تعداد پایان نامههای ثبت شده کارشناسی ارشد و دکتری مربوط به تولید فلزات نانوساختار به روشهای مختلف SPD ثبت شده در پایگاه سایت ستاد نانو ]5[.

شکل 14– نمودار بررسی تعداد پایان نامههای ثبت شده کارشناسی ارشد و دکتری مربوط به تولید فلزات نانوساختار به روشهای مختلف SPD ثبت شده در پایگاه سایت ستاد نانو ]5[.

علی رغم ویژگیهای یاد شده در ایجاد فولادهای نانوساختار از طریق روش تغییرشکل پلاستیک شدید، تاکنون در داخل کشور، بخش خصوصی سرمایه گذاری اندکی برای گسترش تولید محصولات نانوساختار فولادی در ابعاد صنعتی نموده است. با این وجود بخشهای مختلف صنایع درصدد ایجاد خط تولید نانوساختار بر روی فولاد از طریق روشهای SPD میباشند.

بطور مثال پژوهشگران دانشگاه امیرکبیر در سال 1393 با همکاری محققان اسپانیایی مؤسسه CENIM-CSIC از روش تغییرشکل پلاستیک شدید استفاده کردند و موفق به تولید آلومینیوم تجاری 1050 با ساختارنانومتری شدند. این آلیاژ سبکتر بوده و استحکامی چندین برابر نمونههای متداول دارد، به گونهای که از آن به عنوان محکمترین آلیاژ آلومینیوم نام برده میشود. استفاده از روش SPD منجر به کاهش هزینههای تولیدی و همچنین افزایش راندمان محصول نهایی شده است ][6][.

- جمع بندی

در طی یک دهه گذشته، روش تغییرشکل پلاستیک شدید به عنوان یکی از روشهای جدید برای تولید مستقیم مواد فلزی با اندازه دانه نانومتری مطرح شده است. مبنای این روش، کاهش اندازه دانهها در نمونههای فلزی با ابعاد بزرگ از طریق اعمال کرنشهای شدید بدون ایجاد تغییرات ابعادی در نمونه است. از جمله مهمترین این روشها میتوان به HIP، ECAP، ARB، TE، FSP و SMAT اشاره کرد. این روشها دارای مزایای زیادی هستند که مهمترین آنها عبارت است از: زیست سازگاری، کنترل دقیق ابعادی نمونه، مقرون به صرفه بودن، در دسترس بودن و عدم ایجاد ذوب در حین انجام فرایند. با گذشت زمان این روشها به دلیل مزایای متعددی که دارند، روز به روز بیشتر مورد توجه پژوهشگران و صنعتگران قرار میگیرد.

[1] Multidisciplinary

[2] Super-Plasticity

[3] Bulk

[4] Tribological

[5] Grain structure refinement

[6] Down-to-top

[7] Top-to-down

[8] Sever plastic deformation

[9] Bulk

[10] Plasma spray

[11] High-energy laser treatment

[12] Aviation engines

[13] Cryogenic temperature

[14] High pressure torsion

[15] Equal channel angular pressing

[16] Twist extrusion

[17] Accumulative roll bonding

[18] Brushing

[19] Friction stir processing

[20] Friction surfacing

[21] Surface mechanical attrition treatment

[22] Multi-directional forging

[23] Cyclic extrusion-compression

[24] Continuous

[25] Repetitive corrugation and straightening

[26] Cyclic Closed Die Forging

[27] Hydrostatic Extrusion

[28] Continuous Conshearing ECAP

[29] Continuous Confined Strip Shearing Process

[30] Constraint Groove pressing

[31] Cyclic Die Channel Compression

[32] Accumulative Press Bonding

———————————–

منابع

1صیاد رضایی نژاد س.، ایجاد ساختار نانو در فولاد زنگ نزن آستنیتی به روش فرایند همزن اصطکاکی و بررسی خواص سایشی و فرسایشی آن، پایان نامه کارشناسی ارشد، دانشگاه تربیت مدرس؛ تهران،1391..

[1] Hicks, M.A and M.C Thomas (2003) Advances in Aeroengine Materials presented at Parsons Conference, Dublin, 2003.

[1] www.isna.ir

[1] www.orbit.com

[1] www.nano.ir

[1] Sajjad Amirkhanlou, Mostafa Ketabchi, Nader Parvin, Alberto Orozco-Caballero, Fernando Carreño, Homogeneous and ultrafine-grained metal matrix nanocomposite achieved by accumulative press bonding as a novel severe plastic deformation process, Scripta Materialia, Volume 100, 15 April 2015, Pages 40-43.

—————————————————

گردآوری:

- ساعد صیاد رضایی نژاد

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

(توجه: جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید)

همچنین برای دسترسی به فایل PDF کلیه گزارشات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید.

====================================================================================