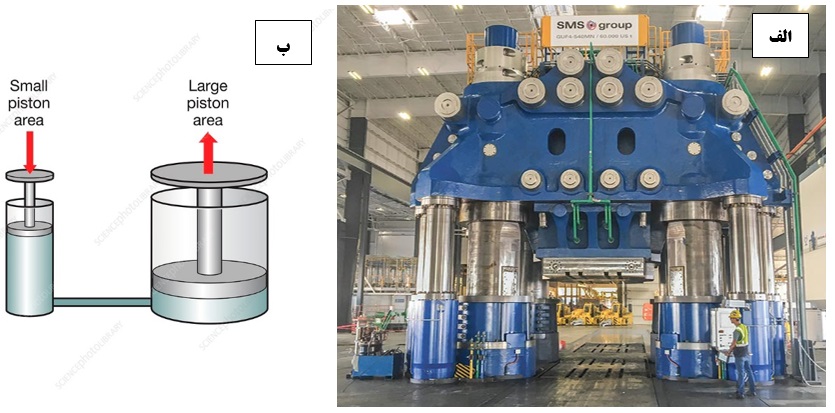

استفاده از پوششهای فوقسخت برای کاربردهای صنعتی و بهویژه برای قطعات تحت سایش شدید، مزایای اقتصادی فراوانی دارد. یکی از حوزههای صنایع فلزی که سایش مشکلات زیادی را ایجاد میکند ساخت قطعات با استفاده از سنبه و ماتریس در پرس هیدرولیک است. اساساً پرس هیدرولیک دستگاهی است که در آن با استفاده از یک سیلندر هیدرولیک نیروی فشاری بر اساس قانون پاسکال ایجاد میشود (طبق قانون پاسکال فشاری که بر یک سیال موجود در محیطی بسته اعمال میشود همیشه ثابت است) [[1]]. در این دستگاه تکانه ضربهای بسیار بالایی برای ایجاد برش بر روی قطعات فلزی ایجاد میشود.

شکل ۱- الف) پرس هیدرولیک ۶۰ هزار تن ساخت شرکت وبرمتال[1]، ب) سیستم هیدرولیک: سیلندر کوچک فشرده شده، روغن از طریق یک لوله به سیلندر بزرگ جریان پیدا میکند و نیروی بزرگتری در خروجی سیلندر بزرگ اعمال میشود.

شکل ۱- الف) پرس هیدرولیک ۶۰ هزار تن ساخت شرکت وبرمتال[1]، ب) سیستم هیدرولیک: سیلندر کوچک فشرده شده، روغن از طریق یک لوله به سیلندر بزرگ جریان پیدا میکند و نیروی بزرگتری در خروجی سیلندر بزرگ اعمال میشود.

به دلیل سایش بسیار شدید بین ورق فلزی و سنبه و ماتریس میزان تغییر شکل ناخواسته فلز میتواند بهشدت بالا باشد. این تغییر شکلها که به دلیل مکانیزمهای مختلف سایش اتفاق میافتد میتواند خسارات زیادی را متحمل شود. این خسارات بهصورت مستقیم و غیرمستقیم است:

- خسارات مستقیم شامل خسارات هزینه ساخت سنبه، توقف خط تولید (بسته بهسرعت تولید در نوع واحدهای تولیدی میتواند بسیار زیاد باشد) و هزینه مصرف روانکار است.

- خسارات غیرمستقیم شامل تولید محصول نامرغوب، تلفات ناشی از مواد اولیه مورداستفاده و کاهش نیروی پرس به دلیل بالا رفتن اصطکاک در طول زمان است.

این خسارات در جدول ۱ نشان داده شدهاند [[2]].

جدول ۱- خسارات ناشی از سایش در طول زمان در پرس هیدرولیک

| خسارات ناشی از سایش در سنبه و ماتریس دستگاه پرس هیدرولیک | |

| مستقیم | غیرمستقیم |

| هزینه ساخت سنبه | تلفات مواد اولیه در اثر تولید نامرغوب |

| هزینه توقف در خط تولید | افزایش اصطکاک |

| هزینه خرید روانکار با کیفیت | کاهش نیروی پرس |

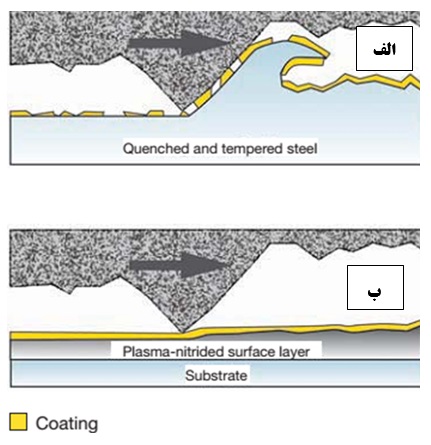

شکل ۲- نحوه اثر عامل مخرب تحت سایش

شکل ۲- نحوه اثر عامل مخرب تحت سایش

در حال حاضر اکثر شرکتهای فعال در این زمینه برای مقابله با سایش از عملیات حرارتی استفاده میکنند که علاوه بر اثربخشی کم باعث مشکلاتی هچون کاهش استحکام قطعه، ترد شدن قالب و در بسیاری از موارد شکست قالب زیر پرس میشود و هزینههای زیادی را تحمیل میکند. در شکل ۲- الف اثر عامل ساینده در فولاد عملیات حرارتی شده نشان داده شده است. استفاده از پوششهای فوقسخت میتواند با حفظ استحکام سختی سطح را افزایش داده و باعث افزایش دوام قطعه شود. شکل ۲- ب تأثیر مناسب پوششهای فوقسخت نانوساختار را تحت سایش شدید نشان میدهد. در این حالت لهیدگی لبههای تیز دیرتر اتفاق افتاده و عملاً کارایی قطعه افزایش پیدا میکند. علاوه بر این زمانی که مغز قطعه نرم است، ماشینکاری آن راحتتر و کمهزینهتر بوده و بعد از فرایند ماشینکاری سطح قطعه سختکاری میشود اما زمانی که فولاد با عملیات حرارتی سخت میشود، ماشینکاری آن دشوارتر و پرهزینهتر خواهد بود. مدتزمانی که خط تولید برای تعویض سنبه و ماتریس متوقف میشود، بار هزینهای قابلتوجهی را بسته به گستردگی کار و سرعت تولید، به شرکت صنعتی تحمیل میکند.

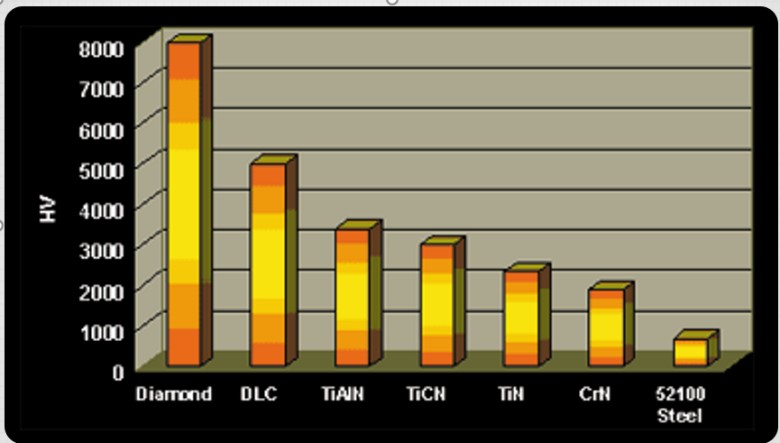

شکل ۳- سختی پوششهای قابلاستفاده در صنایع فلزی برحسب ویکرز

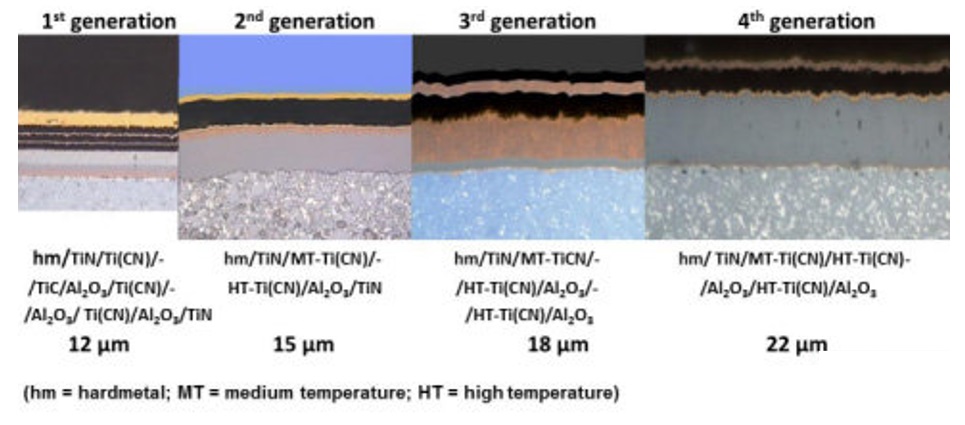

مطابق شکل ۳ سختی الماس بر حسب ویکرز برابر ۸۰۰۰ است و پوششی که میتواند بیشترین سختی نزدیک به الماس را ایجاد کند پوشش شبهالماس (پوشش [2]DLC) است. البته دستیابی بهسختی بسیار بالا بر روی فلزاتی که سختی پایینی دارند بهصورت تدریجی است. برای این منظور میبایست لایههای میانی بین پوشش سخت و بستر اضافه شوند تا پله به پله سختی به میزان موردنیاز برسد و در این بین گاهی لایههایی صرفاً برای ایجاد چسبندگی بین دو لایه نیز اضافه میشوند. شکل زیر ۴ نسل مختلف این پوشش که در شرکت بوهلریت[3] در شهر دوسلدورف[4] آلمان تولید میشوند را نشان میدهد [[3]].

شکل ۴- چهار نسل مختلف از پوششهای فوقسخت نانوساختار چندلایه ساخت شرکت نولریت[5] آلمان

شکل ۴- چهار نسل مختلف از پوششهای فوقسخت نانوساختار چندلایه ساخت شرکت نولریت[5] آلمان

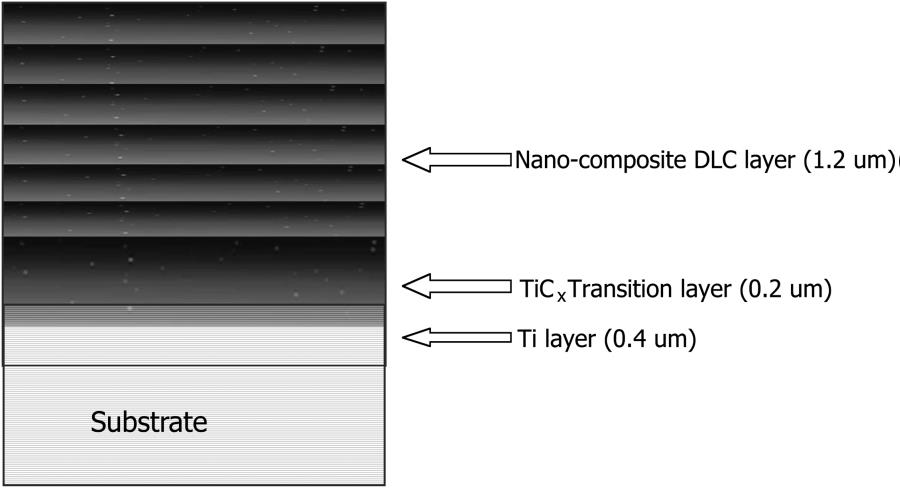

پوششهای چندلایه فوقسخت میتوانند سختی قطعهای که بین ۵۰ تا ۶۰ راکول c است را به ۷۰ تا ۸۰ راکول c برسانند و حتی در حالت استفاده از پوششهای شبهالماس این سختی به الماس نزدیک میشود. در حالت استفاده از پوشش فوقسخت DLC به دلیل ضریب اصطکاک بسیار پایین بین ۰٫۰۲ تا ۰٫۵ اصطکاک بین سطوح بسیار کم میشود. این ویژگی نه تنها کاهش هزینه استفاده از سنبه و ماتریس را به همراه دارد بلکه کیفیت و دقت کار را دوچندان میکند و در استفاده در مواد روان کار نیز تأثیرمستقیم دارد. این پوششهای فوقسخت عموماً با روشهای رسوب فیزیکی از فاز بخار([6]PVD) و یا رسوبشیمیایی از فاز بخار ([7]CVD) ایجاد میشوند. پوششهای DLC با داشتن ترکیب همزمان دو ویژگی سختی بالا و ضریب اصطکاک پایین میتوانند ویژگیهای منحصربهفردی به قطعه بدهند. این پوششها در ۷ نوع مختلف وجود دارند که تمام این هفت مورد حاوی اتمهای کربن با پیوندهای SP3 الماسی هستند و میتوانند با اعمال بر روی فولاد زنگنزن عمر مفید کاری آن را از چندین هفته تا ۸۵ سال افزایش دهند. تقریباً هر مادهای که بتواند در شرایط خلأ باقی بماند میتواند این پوشش را داشته باشد. افزایش مقاومت سایش در کنار افزایش میکروسختی و بهویژه افزایش مقاومت به خوردگی در محیطهای خورنده میتواند کاربردهای وسیعی را برای این پوشش ایجاد کند [[4]].

شکل ۵- پوشش کامپوزیتی نانوالماس با نانوساختارهای زیر ۱۰ نانومتر

شکل ۵- پوشش کامپوزیتی نانوالماس با نانوساختارهای زیر ۱۰ نانومتر

برای مقایسه کاربرد پوششهای فوقسخت میتوان شرایط کاری سنبه و ماتریس بدون پوشش فوقسخت را با سنبه ماتریس پوشش داده شده با پوشش فوقسخت نانوساختار بررسی نمود و فواید استفاده از این پوشش را بهوضوح تجزیهوتحلیل نمود. جهت امکان مقایسه نتایج در کاربرد پوششهای فوقسخت، از یک سنبه و ماتریس با سختی ۶۸ راکول c استفاده کرده و سپس آن را تحت عملیات پوششدهی قرار میدهیم تا سختی آن به ۸۵ راکول c برسد و بتوان نتیجه اعمال پوشش فوقسخت نانوساختار را مورد تجزیهوتحلیل قرار داد.

برای تحلیل هزینه-فایده استفاده از پوششهای فوقسخت نانوساختار، سنبه مورداستفاده در پرس هیدرولیک شرکت اخشان (تولیدکننده کمربندهای ایمنی خودرو) در نظر گرفته شده است. این سنبه یک بار بدون پوشش و یک بار با پوشش فوقسخت نانوساختار موردبررسی قرار گرفت. مبانی و مفروضات این تحلیل در ذیل آمده است: یک سنبه استوانهای شکل به طول ۱۵ سانتیمتر و قطر ۷ سانتیمتر.

جدول ۱- مبانی و مفروضات تحلیل

| قیمت طراحی، ساخت و ماشینکاری | ۱۳۰,000,000 تومان |

| قیمت پولیش | ۱,000,000,000 تومان |

| قیمت پوششدهی | ۲۵۰,000 تومان |

| عمر مفید قطعه بدون استفاده از پوشش | ۱ ماه |

| عمر مفید قطعه در صورت استفاده از پوشش فوقسخت نانوساختار | ۴ ماه |

| زمان توقف خط تولید در صورت تعویض | ۳ ساعت |

| قیمت محصولات هر ساعت خط تولید | ۱۰,000,000 تومان |

| قیمت محصولات تأیید نشده در کنترل کیفیت به دلیل لهیدگی سنبه و عدم تطابق ابعادی | ۳۰,000,000 |

طبق جدول ۲ میتوان دریافت که هزینه صرفهجویی شده در ساخت قطعات فلزی در صورت استفاده از پوشش فوقسخت نانوساختار بر روی سنبه قابلملاحظه است؛ بنابراین میتوان نتیجه گرفت استفاده از پوششهای فوقسخت نانوساختار بر روی سنبه و ماتریس دستگاه پرس هیدرولیک بسیار سودآور بوده و بهکارگیری آن ضمن کاهش هزینههای تولید، باعث افزایش سرعت تولید میشود. این پوششهای فوقسخت نانوساختار بهطور ویژه به تمامی شرکتهایی که از پرس هیدرولیک در تولید قطعات فلزی با استفاده از پانچ با سنبه و ماتریس استفاده میکنند و بهطورکلی شرکتهایی که در آنها قطعات فلزی درگیر سایش وجود دارد و این سایش ممکن است به روشهای مختلفی هزینههایی را تحمیل کند، پیشنهاد میشود. این هزینهها ممکن است در اثر محدود شدن سرعت تولید، توقف خط تولید، کاهش دقت و در نتیجه کیفیت کاری قطعات فلزی، کاهش دوام، استفاده از انرژی بالا جهت مقابله با اصطکاک شدید و در نتیجه افزایش هزینه انرژی و حتی دستگاههای تولیدکننده آن انرژی وغیره باشد.

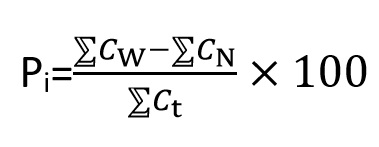

فرمول محاسبه درصد حجمی بهینهشده برابر است با: Pi=

Pi: درصد حجمی بهینهشده، CW: هزینه بدون فناوری نانو، CN با فناوری نانو، Ct: کل هزینههای بدون استفاده از فناوری نانو

Pi: درصد حجمی بهینهشده، CW: هزینه بدون فناوری نانو، CN با فناوری نانو، Ct: کل هزینههای بدون استفاده از فناوری نانو

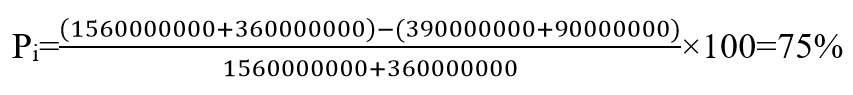

مثلاً در بررسی درصد حجمی بهینهشده هزینه سنبه و ماتریس و قطعات تولید نشده در زمان تعویض خواهیم داشت: (هزینه کل تعداد سالانه طراحی ساخت و ماشینکاری: ۱,560,000,000 تومان. هزینه تعداد ساعات تلف شده در توقف خط تولید: ۳۶۰,000,000 تومان. هزینه تعداد سالانه طراحی ساخت و ماشینکاری در صورت استفاده از پوشش فوق سخت نانوساختار: ۳۹۰,000,000 تومان. هزینه تعداد ساعات تلف شده در توقف خط تولید در صورت استفاده از پوشش فوقسخت نانوساختار: ۹۰,000,000 تومان؛ بنابراین خواهیم داشت:

Pi= رابطه فوق×100=75%

Pi= رابطه فوق×100=75%

مطابق جدول زیر میزان درصد بهینه شده کل برابر ۱,438,950,000 ریال است و در صورتی که این فناوری در ۱۰۰۰ کارخانه کشور اجرا شود میزان صرفهجویی اقتصادی در استفاده از پوششهای فوقسخت در کشور برابر صادرات ۵ میلیون بشکه نفت خواهد بود (قیمت هر بشکه نفت ۱۸ دلار و قیمت دلار ۱۶۰۰۰ تومان در نظر گرفته شده است).

جدول ۲: نتیجه بررسی شرکت اخشان در استفاده از سنبه و ماتریس با و بدون پوشش فوقسخت نانوساختار

تولید قطعات با استفاده از پرس هیدرولیک |

سنبه بدون

پوشش فوقسخت نانوساختار |

سنبه با

پوشش فوقسخت نانوساختار |

درصد حجمی بهینه شده | ||||||||||||||

| تعداد سالانه طراحی ساخت و ماشینکاری | تعداد ساعات تلف شده در توقف خط تولید | تعداد پوشش فوقسخت سالانه | تعداد سالانه پولیش | تعداد سالانه طراحی ساخت و ماشینکاری | تعداد ساعات تلف شده در توقف خط تولید | تعداد پوشش فوقسخت سالانه | تعداد سالانه پولیش | سنبه و ماتریس و قطعات تولید نشده در زمان تعویض | ایجاد پوشش | ||||||||

| ۱۲ | ۳۶ | ۰ | ۰ | ۳ | ۹ | ۳ | ۳ |

%۷۵ |

۰۴/۰% |

||||||||

| 130,000,000 تومان | 10,000,000 تومان | 250,000 تومان | 100,000 تومان | 130,000,000 تومان | 10,000,000 تومان | 250,000 تومان | 100,000 تومان | ||||||||||

| قیمت کل | 1,560,000,000 تومان | 360,000,000 تومان | 0 | 0 | 390,000,000 تومان | 90,000,000 تومان | 750,000 تومان | 300,000 تومان | |||||||||

| 1,920,000,000

تومان |

481,050,000

تومان |

1,438,950,000

تومان |

|||||||||||||||

| درصد ریالی بهینه شده | ۹/۷۴% | ||||||||||||||||

شرکتهای ایرانی فعال در حوزه پوششهای فوقسخت نانوساختار

۱- شرکت سوین پلاسما:

دارای راکتور پوششدهی فوقپیشرفته و ایجاد قابلیت پوششدهی قطعات در حجم بالا

آدرس: اصفهان

وبسایت: sevinplasma.ir

۲- شرکت فناوران سختآرا (سهامی خاص)

ایجاد پوششهای سرامیکی با استحکام بالا بر روی ابزارها و قالبها

آدرس: جاده قدیم کرج

وبسایت: www.hardcoating.ir

۳- شرکت نور مهر هدی

ارائه انواع پوششهای فوقسخت به روش PVD

آدرس: بومهن

وبسایت: www.golfapvd.com

————————————————–

مراجع:

[1]– WeberMetal

[2] Diamond Like Carbon

[3]– boehlerit

[4]-Düsseldorf

[5]– noehlerit

[6]– Physical Vapor Deposition

[7]– Chemical Vapor Deposition

[[1]] J. Ferreira et al.” close loop control of hydraulic press for springback analysis” Journal of Materials Processing Technology, Vol 177, 1-3, 377 (2006).

[[4]] Robertson, J. (2002). “Diamond-like amorphous carbon”. Materials Science and Engineering: R: Reports. 37 (4–6): 129–281.

————————————————–

تهیه و تنظیم:

- سروش صحرائیان

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================