«فناوری نانو» به عنوان یکی از فناوریهای کلیدی قرن بیست ویکم، توجه جدی کشورها و شرکتهای بزرگ دنیا را به خود جلب نموده است. فناوری نانو، یک رویکرد نوین به همه فناوریها است به نحوی که به آنها خواص و کارکرد ویژهای میبخشد. «فناوری نانو» بهخودی خود کارکردی نداشته، بلکه در بهرهگیری از آن در فناوریهای متداول میتوان اثرات ویژه آن را در بهبود خواص درک نمود. ایجاد پوششهای نانوساختار بر روی ابزارهای برش و تراش از جمله این کاربردهاست که سال ها به صورت تجاری مورد استفاده قرار گرفته است. در این رویکرد، پوششهای نانوساختار با سختی بسیار بیشتر از قطعات پایه ابزارها و قالبها، به ضخامت 1 تا 5 میکرومتر بر روی آنها اعمال میشود. در این شرایط بدون اینکه بر دقت ابعادی ابزارکار یا قالب تاثیری داشته باشد، موجب بهبود مقاومت سایشی، خوردگی و حرارتی آن میشود که افزایش راندمان تولید و بهرهوری شرکتها را در پی خواهد داشت. در یک تعریف علمی تر، «فناوری نانو» به فناوریهایی اطلاق میشود که یکی از ابعاد فیزیکی آن در محدوده مقیاس 1 تا 100 نانومتر بوده[1] و خواص جدید یا مزیت جدیدی را به همراه داشته باشد.

لذا در این نوشتار، علاوه بر اهمیت، مزایا و خواص پوششهای نانوساختار سخت[2]، بر کاربردها و فناوری ایجاد این پوشش ها اشاره شده است تا صنعتگران و مدیران شرکتها بتوانند با استفاده بهینه از این دانش و فناوری، موجب افزایش بهرهوری و توسعه توانمندی های با ارزش افزوده بالاتر در شرکت خود شوند.

در نگاه کلی مزیتهای پوششهای سخت نانوساختار چیست؟

از چند دهه قبل، زمانی که لایهنشانی پوششهای سخت با استفاده از روشهای مختلف لایهنشانی ابداع شد، آنها بهعنوان پوشش غیرقابل اجتناب برای حفاظت ابزارهای صنعتی از جمله ابزارهای برش، ابزارهای شکلدهی سرد، قالبهای تزریق پلاستیک و ابزارهای پرس پودرها مورد استفاده قرار گرفتند. با ابزارهای حاوی پوشش سخت به طور خلاصه میتوان به مزایای زیر دست یافت:

الف) مزایای فنی فناوری نانوپوشش

- افزایش سختی، مقاومت به سایش و فرسایش ابزارها، قالب ها و قطعات صنعتی

- مقاومت به خوردگی واکسیداسیون و پایداری در دمای بالای ابزارها، قالب ها و قطعات صنعتی

- امکان کاهش ضریب اصطکاک ابزار و قالب

ب) مزایای اقتصادی و تولیدی فناوری نانوپوشش

- افزایش بهرهوری (افزایش عمر ابزار و قالب، افزایش میزان استفاده)

- کاهش هزینههای تولید (از طریق کاهش مصرف ابزارها و کاهش زمان تلف شده)

- کاهش مصرف مواد روانکننده (موجب حفاظت محیط زیست و کاهش هزینه)

ج) مزایای مهندسی فناوری نانو پوشش

- بالا بردن سرعت براده برداری از قطعه بدون داغ شدن ابزار

- بهبود کیفیت محصولات (به دلیل سطح صافتر، پایداری ابعادی بهتر، کاهش مراحل تولید و …)

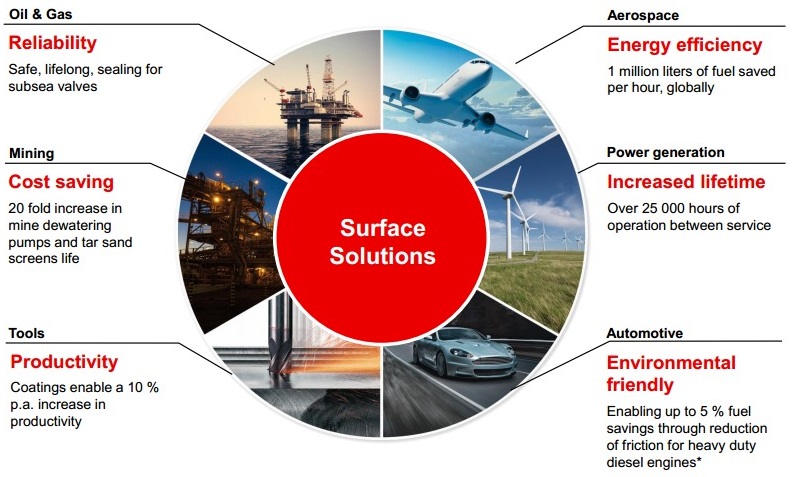

- قابلیت انتخاب انواع پوششهای سخت با کاربردهای متنوع و طراحی شده

نقش پوششها در پیشرفت فناوریها برای کاربرد در صنایع مختلف قابل ملاحظه است. درصد زیادی از اجزای هواپیماها بوسیله پوششهای سرامیکی و فلزی برای بالا بردن قابلیت اطمینان و کاراییشان پوششدهی میشوند. بنابراین، در این زمینه تلاش های زیادی برای افزایش عمر اجزا در محیطهای با شرایط کاری شدید از جمله شرایط خوردگی، اکسیداسیون دمای بالا و سایش با استفاده از افزایش خواص پوششها وجود دارد. امروزه کاربرد پوششهای سخت برای بهبود خواص سایشی ابزارها (به عنوان مثال در ابزارهای شکلدهی فلزات و ابزارهای برشی مانند هابها و شیپرهای دندهزنی)، قالبها (مانند قالبهای فورج، اکستروژن، دایکاست و تزریق پلاستیک)، اجزای ماشینالات (مانند پرهها، شیرالات، بلبرینگها و یاتاقانها) و قطعات مورد استفاده در صنایع مختلف (قطعات مورد استفاده در صنایعی همچون خودروسازی، نفت و گاز، پمپها، نساجی، صنایع ساختمان و غیره) در حال افزایش است. به طوری که در طی دهه اخیر تعداد مواد، ساختارها، ترکیب و کاربردهای جدید به طور ملموسی افزایش یافته است. بنابراین نمیتوان ماشینکاری قطعات سخت در سرعتهای بالا و در محیط خشک را بدون استفاده از پوششهای محافظ سخت و با دوام تصور کرد.

کاربرد نانوپوششها در صنایع مختلف

کاربرد نانوپوششها در صنایع مختلف

| صنعت | مخاطبان | مثال |

| خودرو | قطعهسازان و خودروسازان | مجموعه سوپاپ مانند رینگ پیستون و تایپت |

| نفت، گاز و پتروشیمی | تامینکنندگان و سازندگان قطعات و تجهیزات | سیت و گیتهای نفتی |

| برق و نیروگاهی | تامینکنندگان و سازندگان قطعات و تجهیزات | پرههای توربینهای گازی |

| صنایع هوایی | بخشهای سازنده، نگهدارنده بالگردها، هواپیماها | پرهها و محفظه موتورهای هواپیماها و جنگندهها |

| حمل و نقل ریلی و دریایی | شرکتهای راهآهن و مترو و شرکتهای وابسته به آنها | قطعات پمپهای مورد استفاده در این صنایع |

| صنایع ساختمان و تزئینی | صنایع کاشی، چینی، سنگ، سرامیک، صنایع تزئینی، طراحی ساختمان، برج و مکانهای تفریحی | نماهای فلزی، کاشی و سرامیک مورد استفاده در ساختمانها |

| نساجی | سازندگان قطعات و ماشینآلات نساجی و دوزندگی | سوزنهای ماشینآلات بافندگی |

| پزشکی و دارویی | تامینکنندگان ابزارآلات و ماشینآلات پزشکی و دارویی | ابزارآلات دندانپزشکی و جراحی |

| کشاورزی و مواد غذایی | تامین کنندگان ماشینآلات | ابزارهای بُرنده محصولات کشاورزی |

| صنعت ساخت و تولید: مانند ابزارسازی، قالبسازی، ریختهگری، آهنگری و غیره | کلیه صنایع | نیاز به پوششدهی تمامی موارد این صنایع |

چگونه پوششهای نانوساختار موجب افزایش دوام ابزار می شوند؟

رنگآمیزی درب و پنجره مثال روزمره از صنعت پوششدهی است که علاوه بر زیبایی ظاهری موجب افزایش عمر آن در مقابل خوردگی میشود. در مورد ابزارهای برش و قالبها، موضوع سایش و فرسایش قطعه بهعنوان عامل اصلی در تخریب آن میباشد که برای صنایعی از جمله صنایع قطعهسازی، قالب سازی و ماشینکاری، هزینههای هنگفتی را در پی دارد. در این نوشتار با انتخاب پوشش مناسب، فناوری های اعمال پوشش های سخت و راهکارهای اقتصادی برای افزایش عمرکاری قطعات و ابزارها و قالب ها آشنا خواهید شد.

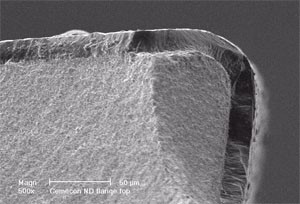

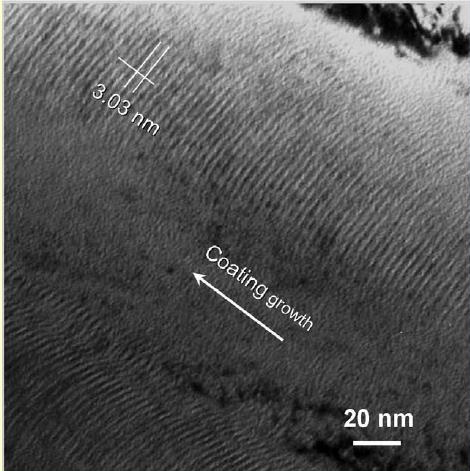

با اعمال لایه سختتر از جنس خود ابزار و قالب بر روی آن و به ضخامت 1 تا 5 میکرومتر (بسته به کاربرد) میتوان دوام آن را تا چندبرابر ابزارو قالب خام افزایش داد. حال سوال مطرح میشود که چگونه میتوان از به کارگیری فناوری نانو در آن مطمئن شد؟ پاسخ را با استفاده از میکروسکوپ الکترونی روبشی (SEM[3]) یا میکروسکوپ الکترونی عبوری (TEM[4]) و نمودارهای پراش پرتو X[5]میتوانید بیابید. مواد تشکیل دهنده پوشش نانوساختار در هر ضخامتی که باشند، مانند ساختار سلول در بدن انسان، از ساختارهایی ریز و در مقیاس بین 1 تا 100 نانومتر تشکیل شده است. که هرچه این ساختار ریزتر باشد موجب افزایش سختی آن خواهد شد. مطابق رابطه اثبات شده هال-پچ[6] در علم مهندسی مواد که بیان میکند رابطه معکوسی بین اندازه دانه (همان ریزساختار تشکیل دهنده پوشش) و سختی آن وجود دارد. لذا اگر بتوانید ریزساختار پوشش را به ابعاد نانومتر (تا 10 نانومتر) نزدیک کنید، حداکثر سختی را خواهد داشت. بنابراین دستیابی به ساختار پوشش با اندازه دانهبندی نانو، موجب دستیابی به سختی بالا خواهید شد که ما میباشد. شکل 1، نمونهای از تصاویر میکروسکوپی الکترونی روبشی از سطح پوشش نانوساختار و سطح مقطع آن را نشان میدهد.

شکل. تصاویر SEM از سطح خارجی و سطح مقطع پوشش نانوساختار

شکل. تصاویر SEM از سطح خارجی و سطح مقطع پوشش نانوساختار

تصاویر TEM پوششهای نسل جدید نانولایه TiAlN/VN

برای پوششدهی نانوساختار از چه فناوریهایی میتوان استفاده کرد؟

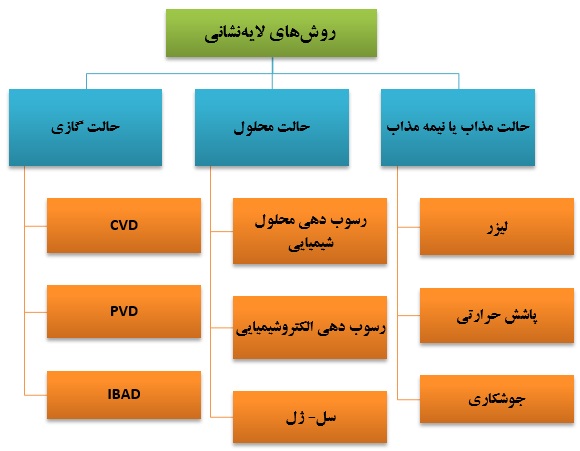

اعمال پوششهای نانوساختار با روشهای مختلف امکانپذیر است. در این روشها از پیشمادههای فاز مایع (مانند آبکاری)، نیمهمذاب (مانند پلاسما اسپری) و بخار استفاده میشود. برای نیازهای صنعتی، با توجه به کاریرد و خواص نهایی خواسته شده از قطعات، ابزارها، قالبها و غیره از هر یک از روشهای مهندسی سطح استفاده میشود.

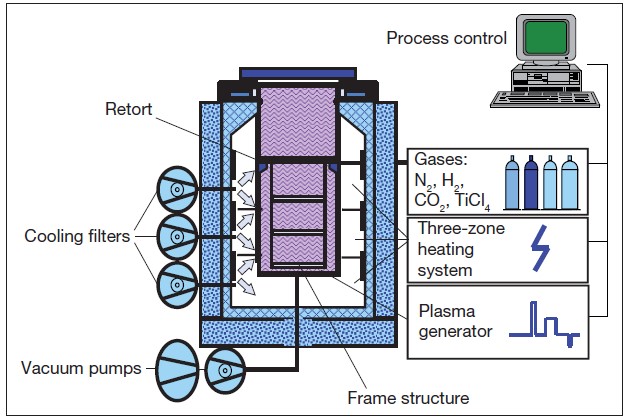

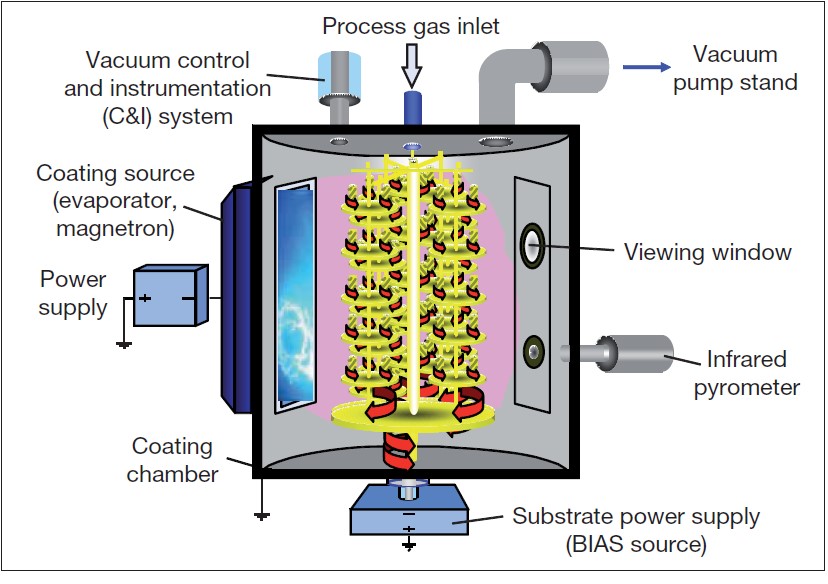

به دلیل کاربردهای فراوان روشهای لایه نشانی از فاز بخار، در این گزارش صرفا به معرفی آنها بسنده شده است. اولین استفاده صنعتی از فناوری رسوبگذاری فیزیکی از فاز بخار (PVD) مرتبط به پوششدهی ابزارها مربوط به اوایل سال 1980 بوده است. در آن کاربردها، پوشش TiN بر روی فولاد تندبر(HSS) و ابزار کاربید فلزی مورد استفاده قرار گرفت و با توسعه آن، کاربردهای فراوانی یافت. بطوری که کاربردهای بیشتر پوششهای سخت با روش PVD و روش PACVD مربوط به ابزارهای صنعتی از جمله ابزارهای فرز، تیغههای ارهگرد، ابزارهای دندهزنی و غیره است که بهصورت تدریجی توسعه یافته است. پوششهای اعمال شده با فناوریهایPVD و PACVD به سرعت بهعنوان استانداردی برای عملیات پوششدهی سطوح در زمینه های دیگر ماشین سازی نیز پایهگذاری شد. برای مطالعه مکانیزم و نحوه کار این دو روش میتوان به منابع علمی مرتبط مراجعه نمود.

شماتیک دستگاه PACVD

شماتیک دستگاه PVD

جنس مواد پوشش سخت نانوساختار از چیست؟

انواع نانوپوششهای سخت و مقاوم

نانوپوششها به دستهای از روکشها نانوساختار اطلاق میشود که دارای دو ویژگی زیر باشد:

- در یکی از اجزای آن (ساختار یا اجزای سازنده) دارای ابعاد بین 1 تا 100 نانومتر باشد.

- نسبت به حالت متداول دارای خواص ویژه و منحصر به فردی باشد. مانند خواص مطلوب مقاوم به سایش، فرسایش و خوردگی، زیست سازگاری، کاهش ضریب اصطکاک.

دسته بندی انواع پوشش های مرسوم و نانو پوششهای سخت و مقاوم

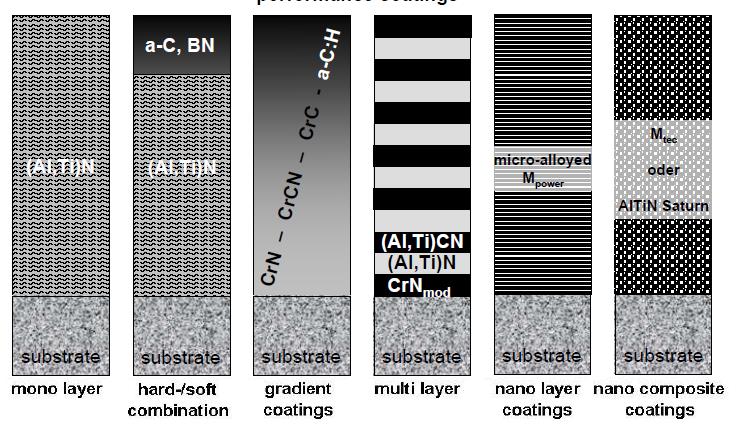

فناوری نانوپوشش به دلیل نیازهای صنعتی دستخوش تغییرات شده است، به طوری که تاکنون پوششهای نسل های مختلف توسعه یافتهاند. در زیر به این پوشش ها اشاره شده است.

- نسل اول: پوشش های دوجزیی TiN ، TiC،CrN و ZrN

- نسل دوم: پوششهای سه جزیی مانند پوششهای TiCN، TiAlN، TiSiN و AlCrN

- نسل سوم: پوششهای چندلایه و ابرشبکهای مانند پوششهای TiN/VN و TiN/TiAlN

- نسل چهارم: پوششهای نانوکامپوزیتی مانند پوشش TiAlSiN

- نسل پنجم: پوششهای خودروانکار جامد (DLC) با ضریب اصطکاک در حدود 05/0

- نسل ششم: پوششهای هیبریدی، ترکیبی از دو نسل مختلف (Triple & Quad coat)

| پوشش نانوکامپوزیتی پوشش نانولایه پوشش چندلایه پوشش گرادیانی پوشش چندجزئی پوشش تک لایه |

همانطور که اشاره شد، نانو پوششهای اعمال شده با روشهایPVD و PACVD بهعنوان بخشی جداییناپذیر از فرایند تولید ابزار، قطعات و قالبها شده است. هدف اصلی اعمال پوشش سخت و مقاوم، افزایش عمرکاری ابزار، افزایش سرعت برش، افزایش کیفیت محصول نهایی و بالا بردن سرعت عملکرد آن است. برای توسعه این پوششها چندین ویژگی دارای اولویت صنعتی وجود دارد که عبارتند از:

- سختی بالا به همراه چقرمگی مناسب

- چسبندگی عالی پوشش به قطعه

- مقاومت عالی در برابر دمای بالا( پایداری حرارتی)

- مقاومت به سایش، فرسایش و خوردگی بالا

- کاهش ضریب اصطکاک بین قطعات

رنگ ظاهری طلایی، بنفش، خاکستری و مشکی موجود بر ابزارها، همان پوششهای سخت می باشند که معمولا مصرفکنندگان از رنگ آن میتوانند به کیفیت هریک از آنها پی ببرند. این پوششها عموما از خانواده نیترید، کاربید، اکسید یا بوراید فلزات عناصر واسطه میباشد. معروفترین این لایهها پوشش طلایی رنگ نیترید تیتانیوم (TiN) است. پوششهای نسل بعد آن یعنی پوششهای TiSiN،TiAlN، TiCrN و AlCrN هر کدام ویژگیهای جدیدی مانند سختی بالاتر، مقاومت به خوردگی و اکسیداسیون بالاتر و مقاوم به سایش را نسبت به پوششهای TiN از خود نشان میدهد.

انواع کاربرد نانوپوشش ها در صنعت ابزار و قالب

انواع کاربرد نانوپوشش ها در صنعت ابزار و قالب

AlCrN

nc: AlTiN/Si3N4

CrN/CBC/DLC

CrlTiN

AlTiN

TiN/AlTiN

CrN/AlTiCrN

TiALN/SiN

CrAlN/SiN-eco

CrAlN/SiN

TiN/SiN

TiN/SiN

AlTiCrN

AlCrTiN

AlTiCrN

خواص پوششهای سخت نانوساختار و معرفی کاربردها

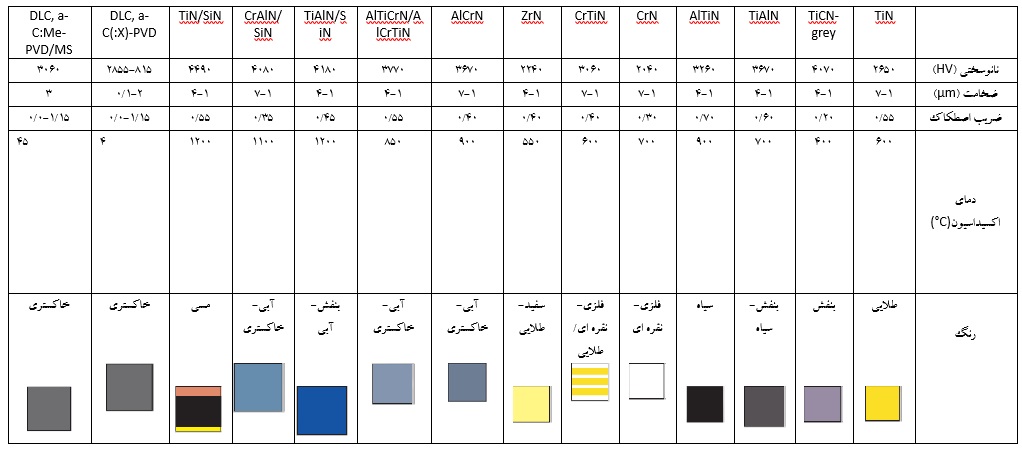

در جدول ذیل خواص برخی پوششهای نانوساختار به همراه رنگ ظاهری آن آورده شده است. بسته به نوع کاربرد می توان از یک یا چند پوشش استفاده نمود.

ویژگی برخی از نانو پوشش ها

| TiN | TiCN-grey | TiAlN | AlTiN | CrN | CrTiN | ZrN | AlCrN | AlTiCrN/AlCrTiN | TiAlN/SiN | CrAlN/SiN | TiN/SiN | DLC, a-C(:X)-PVD | DLC, a-C:Me-PVD/MS | |

| نانوسختی (HV) | 2650 | 4070 | 3670 | 3260 | 2040 | 3060 | 2240 | 3670 | 3770 | 4180 | 4080 | 4490 | 2855-815 | 3060 |

| ضخامت (µm) | 7-1 | 4-1 | 4-1 | 4-1 | 7-1 | 7-1 | 4-1 | 7-1 | 4-1 | 4-1 | 7-1 | 4-1 | 1-2/0 | 3 |

| ضریب اصطکاک | 55/0 | 20/0 | 60/0 | 70/0 | 30/0 | 40/0 | 40/0 | 40/0 | 55/0 | 45/0 | 35/0 | 55/0 | 15/0-1/0 | 15/0-1/0 |

| دمای اکسیداسیون(°C) | 600 | 400 | 700 | 900 | 700 | 600 | 550 | 900 | 850 | 1200 | 1100 | 1200 | 450-400 | 450-400 |

| رنگ

|

طلایی

|

بنفش

|

بنفش-سیاه

|

سیاه

|

فلزی-نقره ای

|

فلزی-نقره ای/ طلایی | سفید-طلایی

|

آبی-خاکستری

|

آبی-خاکستری

|

بنفش-آبی

|

آبی-خاکستری

|

مسی

|

خاکستری

|

خاکستری

|

مثال اول: کاربرد پوششهای نانوساختار دوجزئی CrN و TiNدر قالب تزریق پلاستیک :

مثال اول: کاربرد پوششهای نانوساختار دوجزئی CrN و TiNدر قالب تزریق پلاستیک :

به عنوان قدیمیترین و پرکاربردترین نوع پوششهای سخت هستند که افزایش سختی ابزارکار تا حدود 2000 ویکرز را فراهم میکند. مقاومت به سایش، فرسایش و خوردگی این پوشش از دیگر مزایای آن است.

مثال دوم: کاربرد پوششهای سخت نانوساختارCrAlNوTiAlN در ابزار برش برای ماشینکاری سرعت بالا:

در این دو نانوپوشش سخت باعث افزایش مقاومت به سایش می شود. در مورد پوشش TiAlNدر حین عملیات ماشینکاری به مرور مقداری آلومینیوم پوشش، بصورت بازترکیب به شکل لایههای نازک یکنواخت سرامیکی Al2O3 در سطح قطعه تشکیل شده و در نتیجه موجب افزایش مقاومت پوشش در برابر اکسیداسیون در دمای بالای 800 درجه سانتیگراد می شود.

مثال سوم: کاربرد پوشش DLC[7] به عنوان جامد روی قطعات و قالبها

پوشش های کربنی شبه الماسی(DLC) مانند گرافیت به عنوان ماده جامد صنعتی می باشد که معمولاً به صورت لایه نازک و در بیرونی ترین لایه روی قطعه و ابزار به کار می رود. لایه نازک DLC روی پوشش های دو یا سه جزئی، موجب کاهش ضریب اصطکاک تا زیر 0.1 خواهد شد که موجب کاهش شدید گرمای تولیدی ناشی از حرکت ابزارها و قطعات می شود.

مثال چهارم: کاربرد پوششهای نانوکامپوزیتی فوق سخت و دارای پایداری حرارتی:

دستیابی به پوششهای نانوکامپوزیتی مانند TiAlSiN که در این پوشش نانوذرات بلوری TiAlN در زمینه آمورف Si3N4 توضیح شده است، به عنوان پوشش فوق سخت[8] معروف هستند. سختی این پوشش با حضور 9% سیلیکون به حداکثر مقدار خود یعنی در حدود 4000 ویکرز (40 گیگاپاسکال) میرسد. همچنین با افزایش مقدار سیلیکون دمای پایداری لایه را تا 1150 درجه افزایش می یابد.

مثال پنجم: کاربرد پوششهای DLC در شیرهای نفتی

انواع پوششهای DLC در صنعت نفت، برای کاربردهای ضد رسوب، مقاوم به سایش و مقاوم به خوردگی مورد استفاده قرار میگیرند. از عوامل اصلی تخریب بسیاری از شیرهای نفتی سایش و همچنین خوردگی توسط H2S به همراه گاز CO2 میباشد. از اینرو پوششهای DLC در کنار افزایش مقاومت به خوردگی شیرها، موجب کاهش نیروی لازم برای تغییر حالت شیر نیز میشود.

مثال ششم:

مثال ششم:

کاربرد نانوپوششها در صنعت خودرو

پیستون به دلیل حرکت در دهانه سیلندر تحت سایش میباشد. در سالهای گذشته پوششهای چندلایه Cr/CrN به دلیل پایداری حرارتی و مقاومت به اکسیداسیون عالی برای لایهنشانی رینگ پیستون مورد استفاده قرار میگرفتند که امروزه با پیشرفت انواع نانوپوشش از پوششهای چندلایه از لایههای CrN، CrCN و DLC به دلیل محدوده پایداری حرارتی گستردهتر و خواص روانکاری بیشتر استفاده میشود. در شکل زیر استفاده ازپوشش DLC درلایهنشانی تایپیتها و بخشهای کناری و انتهایی نشان داده شده است.

موردکاوی استفاده از پوشش های سخت نانوساختار در صنایع کشور

شاید تصور شود که پوشش دهی ابزارها و قطعات با پوششی مانند TiN با ظاهر طلایی رنگ، موجب افزایش هزینه کلی تولید شود. ولی با ارزیابی دقیق تر، مشخص می شود که علاوه بر بهبود کیفیت محصول نهایی، موجب افزایش بهره وری و سود شرکت خواهد شد.

مورد اول:

بر اساس ارزیابی انجام شده توسط شرکت صنعتی نیرومحرکه مشخص شد که با اعمال لایه سخت نیترید تیتانیوم بر ابزارهای دنده زنی مانند هاب و شیپر، موجب افزایش 100 درصدی عمر ابزار برش و بهبود کیفیت محصول نهایی قطعات تولیدی شد. در صورت استفاده از ابزار پوشش داده شده، صافی سطح قطعه نهایی بیشتر شده و مانع از ایجاد جوش سرد موضعی براده ها بر روی قطعه نهایی می شود. بعد از تولید حدود 100 قطعه دنده گیربکس، تیزی ابزار دنده زنی کاهش می یابد. لذا در این مرحله، ابزار تیزکاری شده و برای بهبود خواص این ابزار، بایستی پوشش سخت اعمال شود.

مورد دوم

شرکت الماسه ساز از شرکت های فعال در حوزه ساخت ابزارهای کاربید تنگستن (ابزار برش) که به صورت متداول از پوشش های نانوساختار چندلایه بر روی محصولات نهایی خود بهره می گیرد. پوشش های چند لایه TiN/TiCN/TiN/Al2O3 از جمله پوشش های سخت و بادوام است که با استفاده از روش CVD بر روی ابزار اعمال می شود. همچنین شرکت الماسه ساز با همکاری شرکت فناوران سخت آرا، برخی از پوشش های چندلایه نانوساختار از جمله TiN/TiAlN/TiN از روش PVD را توسعه داده و در سبد فناوری خود قرار داده است. در پوشش های چند لایه به جهت افزایش ضخامت و چقرمگی پوشش امکان ایجاد پوشش های بادوام میسر می باشد. همچنین هریک از لایه ها عملکرد خود را داشته که در یک پوشش ظاهر می شود. به عنوان مثال، Al2O3 سطح خارجی امکان شرایط کاری ابزار را افزایش داده و TiCN موجب کاهش ضریب اصطکاک خواهد شد.

مورد سوم:

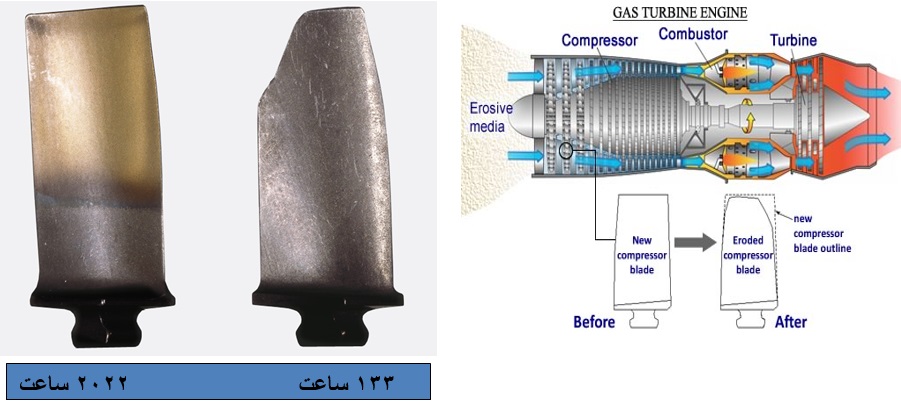

شرکت توربوکمپرسور نفت آسيا (OTC)به عنوان یکی از شركتهای شناخته شده در تولید موتورهای توربینی در سطح کشور قرار دارد. از جمله مشکلات این شرکت، مواجهه با پدیدههای فرسایش و خوردگی در پرهها میباشد. بهدلیل شرایط کاری موتورهای توربینهای گازی در دما و فشار بالا، پرههای این قطعات نیازمند پوششدهی میباشند. بخش مربوط به کمپرسور، ورود هوای حاوی ذرات گردوخاک با سرعت بالا باعث فرسایش تدریجی پرهها و تخریب آنها میشود. شرکت اوتک با همکاری شرکت مهندسی سطح سوین پلاسما، با بهرهگیری از پوششهای چندلایه نانوساختار TiN/TiAlN و CrN/CrAlN بر روی پرهها، توانستند ضمن کنترل رسوب ذرات روی پره های از خوردگی ناشی از رطوبت هوا روی آنها نیز جلوگیری به عمل آورند. در شکل زیر وضعیت سطحی پرهها در حالت بدون پوشش بعد از 133 ساعتکاری و همچنین پرهی با پوشش نانوساختار TiN بعد از 2022 ساعتکاری نشان داده شده است.

مرکز توسعه نانوپوشش

مرکز توسعه نانوپوشش با هدف شبکه سازی خدمات مهندسی پوشش های نانوساختار برای فراهم آوردن بستری برای حل مشکلات صنعتی در حوزه سایش، فرسایش و خوردگی با استفاده از توانمندی فناوران و متخصصین می باشد. کارگروه صنعت و بازار ستاد نانو در نظر دارد حمایت های صنعتی در حوزه های یادشده از صنایع را در قالب این مرکز انجام دهد.

حمایت های ستاد از شرکت ها و صنایع به شرح ذیل است:

- ارایه حمایت های تحقیق و توسعه با هدف حل مشکل صنعتی

- تسهیلات مالی از خرید دستگاه ساخت داخل

- ارایه مشاوره های صنعتی و خدمات مهندسی به شرکت ها و صنایع

- ارایه آموزش های عمومی و تخصصی در حوزه نانوپوشش

- حمایت مالی از پایان نامه های دکتری تخصصی و کارشناسی ارشد در حوزه مشکلات صنعتی

- ارایه خدمات لایه نشانی و پوشش دهی پیشرفته

راهبردهای مدیریتی در توسعه تجاری فناوری نانوپوشش ها در صنعت

همانطور که اشاره شد، کاهش هزینهها و افزایش بهرهوری از اهداف راهبردی شرکتها میباشد. استفاده از فناوری «نانوپوشش» افق روشنی را پیشروی صنایع و شرکتها گشوده است. بطوریکه در سهدهه اخیر، این فناوری در صنایع دنیا به صورت تجاری در آمده است و از آن به عنوان عملیات پایانی بر روی قطعات و ابزارها استفاده می شود. هم اکنون این فناوری به عنوان کسب و کاری با ارزش افزوده بالا برای شرکتها بدل شده است و صدها شرکت دانشبنیان در قالب تولیدکننده تجهیزات و ارایه خدمات لایهنشانی در دنیا فعالیت میکنند. بر اساس گزارش های منتشر شده، میزان ارزش بازار صنعت نانوپوشش در امریکا در سال 2015 بالغ بر 9 میلیارد دلار بوده است که نشان از توجه بالا به عرصه نانوپوشش میباشد.

با توجه به جدید بودن این فناوری در کشور، برخی چالشها و موانعی وجود دارد که در ادامه به همراه راهکارهای عملیاتی آورده شده است:

- آشناسازی صنایع نانوپوششها:

بر اساس گزارشها منتشره، بیش از 70 درصد قطعات صنعتی به علت تخریب سطح از رده خارج می شوند. از عوامل مخرب میتوان به خوردگی، اکسیداسیون، سایش و فرسایش اشاره نمود که بسته به نوع کاربری موجود در صنعت متفاوت است که با نگاه مهندسی نوین و بهرهگیری از فناوریهای روز میتوان بر آن مشکلات فایق آمد. لذا آشنا کردن مهندسان، تکنسینها و مدیران از مزایا و اهمیت این فناوری و نیز تعامل با متخصصان حوزه نانوپوشش میتواند راهکارهای مناسبی برای کاهش هزینهها ارایه نماید.

- نیاز به تجهیزات پوشش دهی پیشرفته:

بر خلاف حوزه قدیمی آبکاری که بصورت سنتی و با هزینه کم قابل اجرا است، اغلب روشهای پوشش دهی نانو نیاز به تجهیزات و ادوات پیشرفته دارد. نیاز به سامانه خلأو سیستم پلاسما (که از الزامات لایهنشانی است) موجب بالا رفتن هزینه دستگاه می شود. خوشبختانه سازندگان داخل کشور،تجهیزات و ادوات لایهنشانی را با هزینه بسیار کمتر از نمونه های خارجی تولید و عرضه می کنند.

- نیاز به مهندسی و طراحی لایه بر اساس تقاضای مشتری

همانطورکه در این گزارش اشاره شد، بر اثر ساخت و تولید تجهیزات پوشش دهی، امکان اعمال پوششهای مختلف با خواص متنوع فراهم شده است. تنوع لایه ها به نحوی است که هر لایه، کاربرد و ویژگی منحصر به فرد خود را دارد. لذا تقویت تیم مهندسی کارآزموده در واحدهای تحقیق و توسعه شرکتها میتواند به این مهم کمک نماید.

———————————————————

پانوشت:

[1]– در پوششهای نانوساختار، هرچند ضخامت پوشش در اندازه میکرومتری است ولی ساختار دانهبندی یا ریزساختار تشکیل دهنده آن در محدوده نانومتر است.

[2]NanoStructured Hard Coatings

[3]Scanning Electron Microscope

[4] Transmission Electron Microscope

[5]X-Ray Diffraction

[6]Hall-Petch Relation

[7]Diamond Like Carbon

[8]Super Hard Coating

————————————————–

تهیه و تنظیم:

- مرکز توسعه نانوپوشش گروه صنعت و بازار با همکاری بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================