صنعت رنگ به عنوان یکی از مهمترین و پرکاربردترین صنایع در جهان، نقش گستردهای در بخشهای مختلف صنعتی دارد. رنگها در صنایع مختلف از جمله هنر و زیباییشناسی تا خودرو، نساجی و صنایع نفتی کاربرد دارند؛ بنابراین هر گروه از رنگها با هدفی خاص تولید میشوند و ویژگی منحصربهفردی دارند. با گسترش علم و فناوری و نیاز صنایع به رنگهایی با خواص ویژه، تولیدکنندگان را وادار به توسعه ترکیبات جدید میکند. از سوی دیگر اثرات مخرب زیستمحیطی مواد شیمیایی در سالهای اخیر موضوعی است که توجه ویژهای به آن میشود.

1. مقدمه

فناوری نانو به عنوان فناوری نوین قرن بیست و یکم، با ارائه راهکارهای جدید به کمک این صنعت و تولیدکنندگان شتافته و توانسته در مدت کوتاهی توجه بسیاری را به خود جلب کند. فناوری نانو ضمن کاهش آلودگیهای ناشی از رنگها و پوششهای مختلف چه در زمان تولید چه بازیافت، ویژگیهایی نظیر مقاومت به خوردگی، مقاومت بالا در برابر حلالهای شیمیایی، مقاومت در برابر پرتو فرابنفش و غیره نیز بخشیده است. یکی از انواع رنگها با کاربرد گسترده در صنایع مختلف، رنگ پودری است. بررسیها رشد روزافزون استفاده از این دسته از رنگها را نشان میدهد. در این گزارش به بررسی انواع رنگهای کورهای، کاربرد فناوری نانو در رنگها و چالشها موجود پرداخته میشود.

۲. تاریخچه

پیدایش رنگهای کورهای و پوششهای پودری به اواخر دهه ۱۹۴۰ و اوایل دهه ۱۹۵۰ برمیگردد؛ زمانی که پلیمرهای آلی هنوز به صورت پودری روی پایههای فلزی اسپری میشدند. دانشمند آلمانی دکتر آروین گمر[1]، فرآیندی را برای پردازش پوششهای پودری ترموست در سال ۱۹۵۳ ثبت کرد [۱]. رنگ پودری برای اولین بار در سال ۱۹۶۲ وارد بازار شد. نگهداری آن بهصورت ۱۰۰ درصد جامد علاوه بر پیشگیری از آلودگیهای زیستمحیطی و کیفیت بینظیر آن در مقابل رنگ مایع باعث شد تا طرفداران زیادی در صنعت پیدا کند [۲].

تا سال ۱۹۶۵ این پوششها تنها با ضخامت ۱۵۰ تا ۵۰۰ میکرون برای کاربردهای معمول نظیر عایق الکتریکی، مقاومت در برابر خوردگی و سایش استفاده میشدند. شرکت بوش[2] برای اولین بار پودر رزین اپوکسی را بهعنوان عایق الکتریکی استفاده کرد. از اوایل دهه ۱۹۸۰، پوشش پودری در سراسر جهان به صورت مداوم توسعه یافت. این امر به وسیله نوآوریهایی در زمینه مواد موجود، پیشرفت در فرمولاسیون و گسترش کاربرد فناوری صورت گرفت [۱].

پوشش پودری این اجازه را به تولیدکنندگان میداد تا در مصرف انرژی صرفهجویی کنند و بتوانند مشکلات ناشی از حلال را حل کنند. در حال حاضر تمامی رنگهای مایع حاوی برخی از حلالهای آلی هستند که بسیار گران هستند [۳]. امروزه انواع مختلفی از پوششهای پودری و رنگهای کورهای در دسترس هستند و پیشرفتهای فناورانه منجر به عملکرد عالی و خواص استثنایی آنها شده است [۴].

1.2 تفاوت رنگ کورهای با رنگ معمولی

در رنگ کورهای یونهای باردار (جامد) رنگ با استفاده از بار ناهمنامی که به بدنهٔ جسم فلزی متصل میشوند به سطح فلز اسپری شده و روی آن قرار میگیرند. سپس فلز در داخل کوره قرار داده شده و با این کار یونهای جامد ذوب میشوند و به فلز میچسبند. این امر موجب توزیع یکنواخت و انسجام رنگ میشود که آن را نسبت به ضربه مقاوم میکند. در رنگ معمولی، رنگ در حلال حل میشود و بهصورت مایع اسپری شده تا خشک شود. پوشش حاصل از این روش نه تنها انسجام کمی دارد بلکه سطح آن نیز مات میشود [۹].

۳. بازار رنگهای کورهای و پوششهای پودری

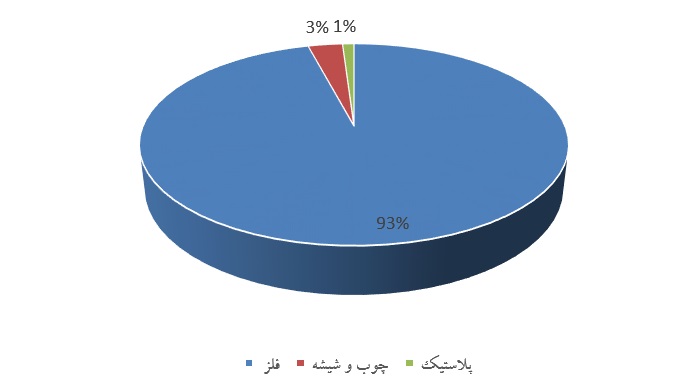

انواع پوششهای پودری و رنگهای کورهای براساس زیرلایهای که دارند به چهار بخش عمده فلز، چوب، شیشه و پلاستیک تقسیم میشوند. در این میان پوششهای با زیر لایه فلزی به دلیل هدایت الکتریکی و گرمایی دارای بیشترین سهم ارزش در بازار معادل ۹۳ درصد است. در حال حاضر رنگهای کورهای و پوششهای پودری دارای ۱۵ درصد از سهم بازار و در رقابت با رنگهای مایع سنتی هستند [۲].

انتظار میرود ارزش بازار جهانی رنگهای کورهای و پوششهای پودری تا سال ۲۰۲۰ به ۴۸/۱۲ میلیارد دلار برسد. دلیل این رشد قابل توجه، تمایل هرچه بیشتر تولیدکنندگان جهت پاسخگویی به تقاضای رو به رشد صنعت خودرو، لوازمخانگی و کالاهای مصرفی طی چهار سال آینده و در عین حال قوانین زیستمحیطی به منظور کاهش میزان گازهای گلخانهای است. پیشبینی میشود میزان استفاده رنگهای کورهای و پوششهای پودری در صنعت خودرو نیز در سال ۲۰۲۰ به تنهایی به میزان ۵/۱۱ میلیارد دلار برسد. همچنین استفاده از رنگها و پوششها در حوزه مبلمان که در سال ۲۰۱۳ نسبتاً کم بود تا سال ۲۰۲۰ رشدی قابل توجه و بیش از ۶/۷ درصد خواهد داشت.

به گزارش Chemark Consulting بخشهای مختلفی وجود دارند که پتانسیل رشد اینگونه رنگها را دارند. برای مثال در بخش حملونقل، پوششهای پودری جایگزین اقتصادی مناسبی برای وسایل اصلی بدنه خودرو است که احتمال خوردگی در آن بالا است. لوله و اتصالات، دستگاههای شیشه پاککن و چرخ دندهها نمونههایی از این قبیل هستند [۵].

شکل ۱. تقسیمبندی سهم بازار انواع پوششهای پودری و رنگهای کورهای براساس جنس زیرلایه.

شکل ۱. تقسیمبندی سهم بازار انواع پوششهای پودری و رنگهای کورهای براساس جنس زیرلایه.

۴. رنگهای کورهای

به پوششهایی که عمل خشک شدنش آنها با حرارت در کوره انجام میگیرد رنگ کورهای گفته میشود. این پوششها معمولاً بهصورت سیستمهای تکلایه اعمال میشوند و در صنایعی مورداستفاده قرار میگیرند که علاوه بر جنبه تزئینی، جنبه حفاظتی نیز مطرح باشد. رنگ کورهای نوعی پوشش صنعتی از مواد شیمیایی است که پس از پاشش بر سطح قطعه توسط حرارت، سخت و یکپارچه میشود. بهعبارت دیگر رنگ کورهای را میتوان عملیات خشک کردن رنگ یا پوششهایی که از ترکیب چند ماده شیمیایی صنعتی پوشش داده میشود دانست که با یک سری عملیات بر سطح بدنه خودرو یا هر قطعهای اعمال میشود و نتیجه کار، سطحی صاف و منسجم است. این نوع رنگها به دو دسته رنگ کورهای مایع و رنگ کورهای پودری دستهبندی میشوند که در ادامه به توضیح در خصوص آنها خواهیم پرداخت.

1.4. انواع رنگهای کورهای

رنگهای کورهای به دو دسته رنگهای کورهای مایع و رنگهای کورهای پودری تقسیم میشوند.

1.1.4. رنگهای کورهای پودری یا رنگهای پودری الکترواستاتیک

پوششهای پودری اولین بار در اوایل دههٔ ۵۰ میلادی در ایالاتمتحده آمریکا تولید و مورداستفاده قرار گرفتند. این رنگها شامل ترکیباتی مانند رزینها، رنگدانهها، افزودنیها، پرکنندهها و عامل پخت هستند که به صورت پودرهای ریز تولید میشوند.

رنگ پودری با یک تفنگ الکترواستاتیک بر روی سطح موردنظر پاشش میشود. ذرات پودر در تفنگ باردار شده و لایهٔ نازک چسبناکی را روی سطح موردنظر تشکیل میدهند و پس از قرار گرفتن در یک کوره در اثر حرارت، ذرات پودری ذوب شده و پس از ایجاد چسبندگی پوششی سخت، بادوام و غیرقابل انحلال را ارائه میدهند. رنگهای پودری در انواع متالیکی، چکشی، چروک، چرمگون، شفاف و… تولید میشوند. این نوع رنگها به دلیل عدم نیاز به حلالها، سازگاری مناسبی با محیطزیست داشته و به دلیل امکان بازیافت و مصرف مجدد از لحاظ اقتصادی نیز مقرونبهصرفه هستند [۱۰ و ۱۱].

جدول ۱. مزایای رنگهای پودری [۱۲]

| مزایای رنگهای پودری | |

|

بهداشت انسانی و محیط زیست |

عاری بودن از فلزات سنگین نظیر سرب، کادمیوم و… در نتیجه غیرسمی بودن |

| کاهش بیماریهای تنفسی و عفونتهای ریوی به دلیل عدم وجود حلالها | |

| ضریب ایمنی بالاتر و کاهش خطر آتشسوزی | |

| انرژی و زمان | کاربری آسان و آمادهٔ مصرف بودن رنگهای پودری |

| افزایش سرعت تولید و صرفهجویی در زمان | |

| قابلیت بازیافت | |

| مقاومت بالای شیمیایی و مکانیکی | |

2.1.4. رنگهای کورهای مایع

این نوع رنگ به حالت مایع بوده و مانند رنگهای معمولی با استفاده از کمپرسور و پیستوله بر سطح قطعه پاشیده میشود و در نهایت با واسطه کوره پخته میشود. هر فرمول رنگ، دما و زمان مخصوص به خود را برای سخت شدن دارد.

رنگهای کورهای غالباً بهصورت تک لایهای پوشش داده میشوند و کاربردهای متنوعی در صنایع اتومبیلسازی، صنایع فلزی، لوازمخانگی مثل ماشین لباسشویی، کابینتسازی و … و لوازم اداری دارند. یکی از ویژگیهای بارز رنگ کورهای مقاومت بالای آنها در برابر عوامل خارجی مثل مواد شوینده، شستشو و عوامل محیطی است. برای ساخت رنگ کورهای، چند رنگ پایه مورداستفاده قرار میگیرد که در دستهبندیهای مختلف قرار میگیرند. در ادامه به بررسی متداولترین آنها پرداخته خواهد شد.

آلکید ملامین

این دسته رنگها بر مبنای روغنهای خشکنشونده مانند روغن نارگیل یا روغن کرچک و یا بر پایه روغن سویا از روغنهای نیمهخشکشونده هستند. ترکیب این رنگها شامل رنگهای پایه آلکیدی و آمینو رزین است. نقش آمینو رزین در تحکیم، مقاومت شیمیایی و ماندگاری رنگ قابلملاحظه بوده و بهصورت حد واسط عمل میکند. رنگهای کورهای که با آلکید ملامین در بدنه خودروها استفاده میشوند بسیار مقاوم بوده و قابلیت تحمل دما تا ۱۹۰ درجه سانتیگراد را دارند [۶].

شکل ۲. نمونه رنگ آلکیدملامین.

شکل ۲. نمونه رنگ آلکیدملامین.

اپوکسی استر

رزینهای اپوکسی استر، محصول واکنش استری شدن رزینهای اپوکسی و اسیدهای چرب هستند. وقتی از اسیدهای چرب غیراشباع استفاده شود، امکان استفاده از رزین حاصل در پوششهای هوا خشک فراهم میشود. از ترکیب رزینهای اپوکسی استر و رزینهای ملامین فرمالدئید و اوره فرمالدئید پوششهای کورهای بهدست میآیند. پوششهای ساخته شده با این رزینها چسبندگی بسیار مناسبی به فلزاتی مثل آلومینیوم، آهن گالوانیزه و آهن قلع اندود دارند. این ویژگی به علت وجود گروههای هیدروکسیل موجود در رزین اپوکسی است. علاوه بر آن از مقاومت شیمیایی بالاتری نسبت به پوششهای آلکیدآمین برخوردار هستند. انعطافپذیری و مقاومت در مقابل ضربه از دیگر خصوصیات پوششهای ساخته شده با اپوکسیاستر است. رنگهای کورهای اپوکسی استر در دمای ۱۷۰ تا ۱۸۰ درجه سانتیگراد و به مدت ۱۵ تا ۲۰ دقیقه پخته میشوند [۷].

شکل ۳. اعمال رنگ اپوکسی روی فلز.

شکل ۳. اعمال رنگ اپوکسی روی فلز.

آکریلیک

رنگ پایههای آکریلیک گرماسخت نوعی از رزینهای آکریلیک هستند که در ساختمان آنها گروههای فعال شیمیایی از قبیل عامل هیدروکسیل (OH-)، کربوکسیل (COOH-)، آمینو (NH2) روی زنجیر پلیمر رزین ترموست وجود دارد. این پلیمرها میتوانند با رنگ پایههایی مانند اپوکسی و آمینو رزینها واکنش دهند. پوششهای کورهای به دست آمده از این رنگ پایهها در مقابل مواد شیمیایی، حلالها، عوامل جوی و رطوبت مقاوم خواهند بود و چسبندگی عالی به فلزات آهنی و غیرآهنی خواهند داشت. بعضی از سیستمهای گرماسخت آکریلیک همراه رزینهای آمینو (از نوع ملامین) استفاده میشوند. رزینهای آکریلیک مورداستفاده معمولاً از کوپلیمر شدن استرهای آکریلیک و منومرهای اسید متااکریلیک تهیه میشوند. پارهای دیگر از سیستمهای آکریلیک گرماسخت وجود دارند که به تنهایی و بدون استفاده از رزینهای دیگر به کار گرفته میشوند. این رنگ پایه دارای ویژگیهایی چون مقاومت بالا در برابر مواد شیمیایی و عوامل محیطی، چسبندگی فوقالعاده بوده و در فلزات آهنی و غیرآهنی مورداستفاده قرار میگیرد [۸].

۵. چالشهای رنگهای کورهای

رنگهای الکترواستاتیک رنگهایی بر پایه حلال، بسیار براق و دارای میزان زیادی ترکیبات آلی فرار[3] هستند. در طول فرآیند اعمال، رنگهای الکترواستاتیک مقدار زیادی دود و گاز سمی از خود منتشر میکنند؛ بنابراین محیط نقاشی برای فرآیند اعمال رنگ الکترواستاتیک باید به شدت کنترل شود و تهویه هوا به میزان زیادی انجام گیرد؛ چرا که انجام این فرآیند در محیطی بسته میتواند سلامت فرد عامل را به خطر اندازد یا حتی باعث انفجار شود. هرچند تهویه هوا نیز از لحاظ زیستمحیطی مخرب است و ذراتی که پس از پخت رنگ وارد هوا میشوند را نمیتوان از بین برد. چالش دیگر آنکه تنظیم مشخصات پودر در حین ساخت امکانپذیر نیست. این برخلاف رنگهای مایع است که اغلب به هنگام اعمال میتوان آنها را تینت[4] کرد؛ اما این کار برای رنگهای پودری امکانپذیر نیست [۱۴].

از سوی دیگر علاوه بر هزینههای بالا برای رنگ و پوشش، تجهیزات رنگآمیزی الکترواستاتیک بسیار گرانتر از تجهیزات مشابه اسپریهای رنگ معمولی هستند. این در حالی است که بازاری که برای رنگهای الکترواستاتیک وجود دارد بسیار کوچک است و عمدهترین استفاده از این رنگها در تولید مبلمان اداری، لوازمخانگی و خودرو است. همین امر سبب میشود که تولیدکنندگان انگیزه کافی برای ورود به این صنعت را نداشته باشند [۱۵].

۶. کاربرد فناوری نانو در رنگهای کورهای

فناوران تلاش کردهاند تا با کاهش ضخامت پوششهای پودری و رنگهای کورهای متعارف هزینه آن را کاهش دهند؛ اما این کاهشها اغلب منجر به کاهش جذابیت بصری محصولات نهایی میشد. تحولات اخیر در فناوری نانو، پیشرفتی قابل توجه در تولید پوششهای پودری ایجاد کرده است. در خصوص رنگهای کورهای و پوششهای پودری نیز این فناوری کمک کرده تا از میزان آلایندگی این رنگها در زمان پخت کاسته شود؛ این در حالی است که با افزودن نانوذراتی مانند نانوالیاف، خواص مکانیکی رنگ مانند نفوذپذیری، میزان چسبندگی و یکنواختی توزیع پوشش بر روی هر زیرلایهای نیز افزایش مییابد [۱۶].

مطالعات صورت گرفته، نشان از کاربرد و استفاده از انواع نانوسیلیکا در صنعت رنگ دارند. اصلیترین تفاوت مصرف سیلیکا در صنعت رنگ، در نوع سیلیکای مصرفی است در صنایع لاستیک و خمیردندان عمدتاً از نانوسیلیکای رسوبی استفاده میشود، در حالی که در صنعت رنگ، مادهٔ مصرفی اصلی، نانوسیلیکای فیوم است. با توجه به فرایند تولید و خواص این دو نوع سیلیکا، قیمت و کاربرد نانوسیلیکای فیوم و رسوبی تفاوت زیادی با یکدیگر دارند. صنعت رنگ را میتوان اولین و بزرگترین مصرفکنندهٔ نانوسیلیکای فیوم در جهان دانست. با توجه به گستردگی کاربرد رنگها و پوششها و تنوع محصولات این صنعت، از نانوسیلیکا با اهداف مختلفی همچون ماتکننده، افزایشدهنده غلظت و افزایشدهنده مقاومت محیطی و خواص سایشی، استفاده میشود. در جدول ۳ انواع نانومادههای مورداستفاده در این صنعت و کاربرد آنها ذکر شده است.

جدول ۳. برخی کاربردهای تجاری شده نانوسیلیکا در رنگهای کورهای

| ردیف | نام نانوماده | حوزه صنعتی | کاربرد |

| ۱ | نانوذرات سیلیس | رنگ کورهای | افزایش مقاومت به حرارت و کاهش دود در رنگهای کورهای |

| ۲ | دیاکسید سیلیکون | رنگ ضدخوردگی | مقاومتی عالی در برابر خوردگی و پایداری حرارتی بسیار خوب |

| ۳ | نانوسیلیکا | رنگ ترک تزئینی | پوشش دکوراتیو خاص و زیبا |

در ادامه به برخی کاربردهای فناوری نانو در زمینه رنگهای کورهای اشاره خواهد شد.

۶،۱. رنگ پودری الکترواستاتیک با خواص کاهش دود

استفاده از رنگهای پودری بهعنوان یک جایگزین مناسب برای رنگهای مایع توانستهاند تغییرات بنیادی در کیفیت رنگها ایجاد کنند. رنگهای مایع در طول فرآیند خشک شدن، بهدلیل همراه داشتن حلالهای شیمیایی آلودگیهای زیستمحیطی ایجاد میکنند که برای سلامت انسان نیز مضر است.

رنگهای پودری اغلب پس از قرار گرفتن در کوره دود تولید میکنند که نامطلوب است. برای حل این مشکل محصولی با نانوذرات سیلیس تولید شد که این ذرات باعث افزایش مقاومت در برابر حرارت و داشتن ثبات شیمیایی و فیزیکی رنگ میشوند. سیلیکا میتواند بهعنوان یک ماده کندسوز در کامپوزیتهای پلیمری استفاده شود. این ماده با افزایش پایداری حرارتی موجب کاهش دود پس از پخت رنگ میشود.

نانوسیلیکا میتواند به عنوان تاخیردهنده شعله در کامپوزیتهای پلیمری استفاده شود. حاصل افزایش پایداری حرارتی کاهش دود پس از پخت رنگ است. «حجم دود» ایجاد شده ناشی از مقاومت حرارتی در محصول موردارزیابی قرار گرفت که نتایج آن مطابق جدول زیر است:

| حجم دود | |

| نمونه شاهد | ۶ (حجم دود زیاد مشاهده شد) |

| نمونه نانو | ۱ (کاهش قابل توجه دود) |

طبق نتایج همانطور که مشخص است حجم دود ایجاد شده ناشی از مقاومت حرارتی در محصول حاوی نانوذرات سیلیکا در مقایسه با نمونه شاهد کاهش یافته است [۱۷].

این نوع رنگ برای مصارف زیر مناسب است:

- اجزای مختلف لوازمخانگی

- قطعات خودرو

- مبلمان فلزی

- تجهیزات دفتری، اداری و آموزش

- تجهیزات سرمایشی و گرمایشی

- برخی از پروفیلهای آلومینیوم [۱۷]

شکل ۵. پودرها در رنگهای مختلف.

شکل ۵. پودرها در رنگهای مختلف.

۶،۲. رنگ پودری ضدخوردگی

خوردگی یک روند طبیعی و تدریجی مواد (معمولاً فلزات) توسط واکنش شیمیایی با محیط خود است. میزان خوردگی به میزان ضخامت پوشش ایجاد شده روی فلز و نیز محیط آن بستگی دارد. دیاکسید سیلیکون[5] مادهای ضدزنگ، دارای مقاومتی عالی در برابر خوردگی و پایداری حرارتی بسیار خوب است و از آنجایی که الکترون آزاد آن کم است، دارای هدایت الکتریکی کمی نیز است. مقرونبهصرفه بودن این ماده باعث شده بهعنوان یک پرکننده مناسب برای رنگها مورداستفاده قرار گیرد. افزودن سیلیکا به رنگهای روغنی موجب افزایش کیفیت بافت بدون تأثیر گذاشتن بر رنگ میشود. با توجه به سختی قابلتوجهی که در رنگ ایجاد میکند، تمایل به استفاده از این ماده در ترکیب رنگ وجود دارد [۱۸].

شکل ۶. نمونه رنگهای پودری.

شکل ۶. نمونه رنگهای پودری.

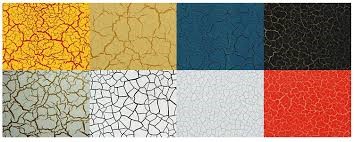

۶،۳. رنگ ترک تزئینی

رنگهای ترکزا با کیفیتی فوقالعاده بالا در دو سیستم هواخشک و کورهای طراحی شده تا این بار دیگر از رنگ سطح صاف و تکفام نباشد، بلکه سطحی با حداقل دو فام ایجاد میشود و در عین حال نمایی سنگی یا چرمینه را به نمایش میگذارد. رنگ ترک محصولی با فناوری نانو که در عین سهولت مصرف و عدم نیاز به تجربه بالا در آشنایی با رنگ، با انواع ابزارهای رنگکاری و در فامهای نامحدود میتواند با توجه به سرعت خشکایی بالا سطحی زیبا و آراسته همراه با دوام و تنوع بالا برای شما به ارمغان آورد. این محصول به دلیل دارا بودن برخی نانومواد همچون نانوسیلیکا، قابلیت اجرا بر روی همهٔ سطوح چه از نظر جنس و شکل را با در نظرگیری ملاحظات آمادهسازی سطح بسیار ساده دارا است. نحوه ترکزا نمودن رنگ بر روی سطوح به انواع نانوذرات و مقدار آنها بستگی دارد. نانوذرات مورداستفاده در این رنگ سبب عدم شکلگیری زنجیرههای پلیمری در رنگ شده و با باز نگه داشتن این زنجیره برای مدتزمان مشخص طراحی شده، سبب ایجاد ترک بر روی رنگ میشوند. لازم به ذکر است نانوذرات موجب افزایش چسبندگی رنگ تولید شده به زیرلایه نیز میشود.

رنگ ترک میتواند بهعنوان یک پیشزمینه و بافت جالب برای محیطهای مختلف اعمال شود. این ترکها میتوانند به تقلید از اشکال طبیعی مثل پوست درخت، سنگ و سطوح سنگی یا حتی سطح یک برگ باشند. هر سطحی قادر به پذیرش این رنگ بر روی خود است؛ خواه افقی یا عمودی، روی سقف یا با هر شکل هندسی خاص. محدودیتهای استفاده از این رنگ آن است که برای سطوح بزرگ و مستمر باید از پمپهای نقاشی بدون هوا استفاده شود. این رنگ مزایای مختلف فراوانی دارد که از جمله آنها میتوان به موارد زیر اشاره کرد [۱۹].

- امکان اجرای دو فام مختلف بر روی سطح بهطور همزمان که به دکوراتورها توانایی ایجاد هارمونی و هماهنگی بیشتر را میدهد.

- عدم نمایش اشکالات استفاده طولانی از سطح کار چه قطعه باشد و چه سطوح بزرگ نظیر دیوار (از نظر لطمات مختلف سطح و عدم نظافت دورهای مرتب)

- قابلیت ترمیم لطمات سطحی در درازمدت بدون رنگآمیزی کل کار

- تنوع نامحدود فامهای مختلف

- قابلیت اجرا روی سطوح رنگپذیر پلاستیکی بدون نیاز به آستر نظیر ABS و Polystyrene و هایم پک

- قابلیت اجرا بر روی آسترهای مختلف از حیث ساختارهای آن

- بدون نیاز به تجربه قبلی در استفاده از این رنگ یا مهارت خاص

- قابلیت استفاده از ابزارهای مختلف جهت اجرای رنگ نظیر کاردک و قلمو و رولر و پمپهای رنگپاش (با هوا و بدون هوا) و حتی پمپهای رنگپاش مولتی کالر

شکل ۷. رنگ ترک در نمونههای مختلف.

شکل ۷. رنگ ترک در نمونههای مختلف.

۷. شرکتهای فعال رنگهای کورهای در جهان

- ifscoatings

شرکت ifscoating تولیدکننده نانوپوششهای پودری بسیار با کیفیت در سطح جهانی است. این شرکت خطی کامل از پوششهای پودری حرارتی تولید میکند. این پوششهای پودری با کیفیت بالا به عنوان اپوکسیها، هیبرید، پلیاستر، پلیاورتانها، فلوئور پلیمرها و هیبریدهای آکریلیک در دسترس هستند.

- Larius

این شرکت یکی از فعالان در زمینه تولید نانوپوششهای پودری گیاهی است. این پوششها قابلترمیم بوده و به دلیل سهولت در استفاده، یکنواختی رنگ و کارایی بالا موردتوجه هستند.

۸. شرکتهای فعال رنگ کورهای در ایران:

- شرکت کیان رنگین

شرکت کیان رنگین در زمینه تولید پودرهای پوششی فعالیت میکند. این شرکت تولیدکننده رنگهای کورهای الکترواستاتیک با خاصیت کاهش دود نیز است. این رنگها جهت پوشش قطعات مختلف لوازمخانگی، قطعات اتومبیل، مبلمان فلزی، تجهیزات اداری و آموزشی، تجهیزات حرارتی و برودتی و برخی پروفیلهای آلومینیومی کاربرد وسیعی داشته و از اهمیت خاصی برخوردارند. رنگهای تولیدی به این شیوه بعد از پختن در کوره احتمال ایجاد دود دارند که سبب نارضایتی خواهد شد. برای حل این مشکل، در محصول حاضر از ذرات سیلیکا بهره برده شده است. این ذرات سبب افزایش مقاومت حرارتی، پایداری شیمیایی و فیزیکی خواهند شد.

- شرکت فام گستر ماهان

شرکت فام گستر ماهان در زمینه تولید انواع رنگهای پودری الکترواستاتیک فعالیت دارد. این شرکت تولیدکننده رنگ پودری ضدخوردگی است. این شرکت با استفاده از نانودیاکسید سیلیکون باعث افزایش سختی میکرو و ماکرو، مقاومت به سایش، خراش و خوردگی در برابر آبوهوا میشود. با این حال این ماده باعث کاهش خاصیت ارتجاعی رنگ (هنگامی که در مقابل حرارت و تغییر رطوبت قرار میگیرد) میشود.

این رنگ برای مصارف زیر مناسب است:

- محافظت ساختار ساختمان

- استفاده روی فولاد در صنایع نفت و گاز، نیروگاهها، پلها

- کارخانههای تولید سلولز و ماهی و… [۱۸].

- شرکت رنگ ترک پورقاضیان

شرکت رنگ ترک پورقاضیان در زمینه تولید انواع رنگهای متالیک، معمولی، کورهای و ترانسپارنت یا شفاف فعال است.

۹. خلاصه

در سالهای اخیر حل مشکلات زیستمحیطی و استفاده از ترکیباتی زیستتخریبپذیر و دارای سمیت حداقل برای محیطزیست بسیار موردتوجه کشورهای مختلف دنیا و تولیدکنندگان محصولات مختلف قرار گرفته است. رنگها به عنوان مشتقاتی از نفت میتوانند چنین اثرات غیرقابل جبرانی داشته باشند. از سوی دیگر فناوری نانو، به عنوان یکی از فناوریهای کلیدی قرن بیست و یکم به عنوان راهکاری مؤثر برای بهبود فرآیندها در صنعت رنگ و رزین خواهد بود. در این گزارش سعی شده تا با نگاهی به فناوری نانو بتوان مشکلات ناشی از پخت رنگهای کورهای یا ترمیم و بازیافت آنها را بررسی کرد و برای آنها راهکاری مبتنی بر فناوری نانو ارائه دهد.

—————————————————————

۱۰. مراجع

[2] http://electrostaticcoating.ir

[3] https://www.modeanindustries.com/resources/history-of-powder-coatings/

[4] http://www.powdercoating.org/page/WhatIsPC

[5] http://www.coatingsworld.com/issues/2015-12-01/view_features/the-powder-coatings-market-

[8] http://lkz.ir/about-powder-coatig/

[10] http://mkcc.ir

[11] http://lkz.ir/about-powder-coatig/

[12] http://www.ranginkamaanco.com

[13] http://lkz.ir/about-powder-coatig

[15] https://www.hunker.com/13412917/electrostatic-painting-advantages-and-disadvantages

[16] http://tnsolution.com.br/en/2016/07/05/benefits-of-nanoparticles-in-powder-paints/

[17] http://www.nanoproduct.ir//product/2294

[18] http://www.nanoproduct.ir//product/1997

[19] http://www.nanoproduct.ir//product/1849

————————————————————————————

پانوشت:

[1] Erwin Gemmer

[2] Bosch company

[3] volatile organic compound or VOC

[4] tint

———————————————————————

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================