فناوری نانو، توانمندي توليد مواد، ابزارها و سيستمهاي جديد با در دست گرفتن کنترل در سطوح ملکولي و اتمي و استفاده از خواصی است که در آن سطوح ظاهر ميشود. فناوری نانو موج چهارم انقلاب صنعتی، پدیدهای عظیم است که در تمامی گرایشهای علمی راه یافته و از فناوریهای نوینی است که با سرعت هرچه تمام تر در حال توسعه میباشد.

از ابتدای دهه ۱۹۸۰ میلادی طراحی و ساخت ساختمانها هر روزه شاهد نوآوریهای جدیدی در زمینه مصالح کارآمدتر و پربازده تر در مقاومت، شکلپذیری، دوام و توانایی بیشتری نسبت به مصالح سنتی دارد. کاربردهای گستردهی فناوری نانو در صنایع مختلف به خصوص مواد پیشرفته به دلیل قابلیتهای منحصر به فرد محصولات تولید شده در مقایسه با محصولات موجود در بازار است. این فناوری در زمان کوتاهي توجه بسياري از صنایع را به خود جلب کرده است. صنايع تولید مواد پیشرفته نقش مهمي را نه تنها در توسعه نانو مواد بلکه در استفاده از آن در کاربردهاي مختلف ايفا نموده است. یکی از موارد قابل توجه در صنعت، قطعات پلیمری است.

پلیمرها، مولکولهای بزرگی هستند که از بهم چسبیدن تعداد زیادی مولکولهای کوچک تشکیل میشوند. مولکولهای کوچک را مونومر و عمل اتصال و پیوند آنها را پلیمر شدن میگویند. مواد پلیمری به دلیل خواص فیزیکی و مکانیکی مناسب، کاربرد وسیعی در صنایع مختلف از جمله در ساخت وسایل خانگی، اسباببازی، بستهبندیها، کیف و چمدان، کفش، میز و صندلی، لولههای انتقال آب، لاستیک اتومبیل و غیره دارند. همچنین پلیمرها پایداری خوبی در مقایل مواد شیمیایی دارند. بعضی از آنها شفاف بوده و میتواند جایگزین شیشه شوند.

اغلب پلیمرها عایق الکتریکی هستند. اما پلیمرهای خاصی نیز وجود دارند که تا حدی قابلیت هدایت الکتریکی دارند. استفاده از فناوری نانو منجر به تولید پلیمرهایی با هدایت الکتریکی قابل توجه شد. از جمله نانو پلیمرهای رسانا میتوان به پلیپیرول و پلیآنیلین اشاره کرد. پلیپیرول به علت زیستسازگاری، سهولت پلیمری شدن و پایداری شیمیایی بیشتر مورد توجه قرار گرفته است.

پلیآنیلین نیز به دلایل خواص منحصر به فرد خود و همچنین مزایایی چون رسانایی نسبتاً بالا (s/cm 102-101)، رفتار جالب الکتروشیمیایی، خواص اپتیکی، پایداری شیمیایی، محیطی و حرارتی مطلوب، قابلیت فرایندپذیری، سهولت سنتز در محیطهای آبی و آلی و ارزانی مونومر از کارایی ویژهای برخوردار میباشد. خواص منحصر به فرد نانومواد موجب توجه روز افزون صنایع به قطعات پلیمری با هدایت الکتریکی بالا شده است که با استفاده از فناوری نانو توسعه یافتهاند.

بازار جهانی پلیمرهای رسانا (رسانای الکتریکی و رسانای حرارتی) بالغ بر 39/4 میلیارد دلار تخمین زده شده است و انتظار میرود که تا سال 2020 به بیش از 77/6 میلیارد دلار برسد. انتظار میرود که تقاضای روزافزون برای قطعات الکترونیکی هوشمند و جمعوجور در صنایع الکترونیک، موتور محرکی برای رشد بازار پلیمرهای رسانا شود [1].

بر اساس کاربرد، بازار جهانی پلیمرهای رسانا به بخشهایی همچون موارد اشاره شده در زیر تقسیم میشود:

- محافظ ESD/EMI

- پوشش الکترواستاتیک

- بستهبندی ضد الکتریسیته ساکن

- خازن

تقاضای عمده پلیمرهای عادی، استفاده از محافظ ESD/EMI در صنعت برق و الکترونیک است. مزیت اصلی محافظ ESD/EMI اینست که ایمنی سیستمهای دارای شکاف هوایی را افزایش میدهد. همچنین به جلوگیری از تخلیه استاتیک و تداخل مغناطیسی قطعات الکترونیکی حساس، کمک میکند [1].

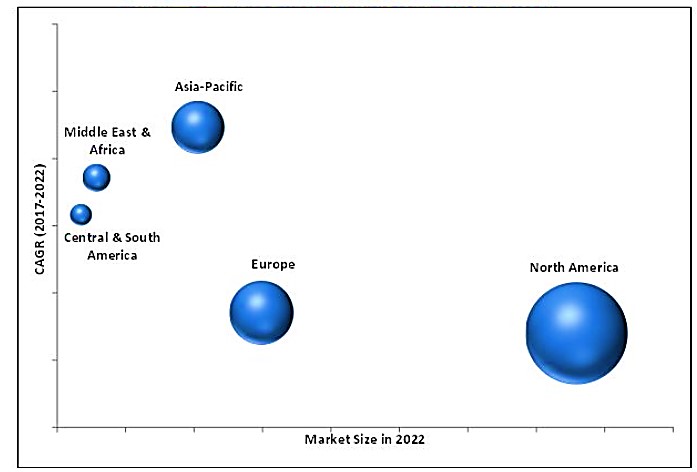

از نظر موقعیت جغرافیایی، بازار جهانی پلیمرهای رسانا به موقعیتهای زیر دستهبندی میشود:

- آسیا اقیانوسیه

- اروپا

- آمریکای شمالی

- خاورمیانه و آفریقا

- آمریکای مرکزی و جنوبی

منطقه آمریکای شمالی بزرگترین بازار برای پلیمرهای رسانا در سال 2016 بود. این بازار عمدتاً به دلیل افزایش فعالیتهای ساختمانی است. این امر نیز در درجه اول به دلیل افزایش تقاضا برای پوششهای ضد الکتریسیته ساکن در پانلهای درب و قاب شیشیه پنجرهها، همراه با حسگرهای موردنیاز در صنعت ساختمان و ساخت و ساز است. شکل 1 سهم پیشبینی شدۀ هر یک از مناطق جغرافیایی فوق برای بازار پلیمرهای رسانا در سال 2022 را نشان میدهد [1].

شکل 1. سهم بازار پلیمرهای رسانا برحسب منطقه جغرافیایی در سال 2022 (میلیارد دلار) [1].

شکل 1. سهم بازار پلیمرهای رسانا برحسب منطقه جغرافیایی در سال 2022 (میلیارد دلار) [1].

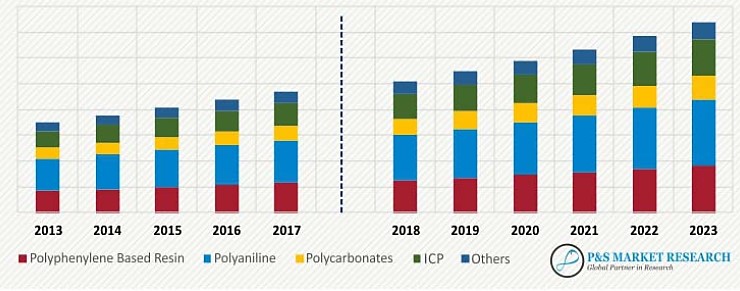

بازار جهانی پلیمرهای با هدایت الکتریکی نیز در سال 2017 بالغ بر 7/4441 میلیون دلار است که انتظار میرود تا سال 2023 به بیش از 2/7341 میلیون دلار برسد. عمده رشد بازار به سمت محصولات سبک و هدایت الکتریکی بالاست و تقاضا برای این پلیمرها در کاربردهای مختلف در حال رشد روز افزون است (شکل 2) [2].

شکل 2. بازر جهانی پلیمرهای رسانا، برحسب نوع و کیلوتن (2023-2013) [2].

شکل 2. بازر جهانی پلیمرهای رسانا، برحسب نوع و کیلوتن (2023-2013) [2].

- نانوپلیمرهای رسانا

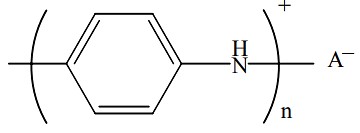

در قرن نوزدهم ميلادی برای اولين بار که پليمرها وارد بازار شدند به عنوان مواد عايق شناخته میشدند که در صنعت پلاستيک و لوله های آب و فاضلاب کاربردهای فراوانی داشتند. اما تحقيقات اولیه در مورد نانو پلیمرهای رسانا به دهه هفتاد میلادی برمیگردد. در سال 1977 میلادی شیراکاوا[1] و دستیارانش قصد سنتر پودر سیاه پلیاستیلن به روش زیگلر ـ ناتا را داشتند، ولی لایهای نقرهای رنگ شبیه فلز بدست آمد. در ادامه با بهکاربردن هالوژنهايی مانند يد مشاهده شد که هدايت الکتريکی ترکيب تا 109 برابر افزایش مییابد. این کشف مهم منجر به افزايش تحقيقات در زمينه پليمرهای رسانا شد و باعث شده که در سی سال گذشته کاربردهای فراوانی در زمينههای مختلف فناوری پيدا کند. پلی آنیلین (شکل 3) یکی از مهمترین نانو پلیمرهای رسانای جدید است که دارای خواص اپتیکی، الکترونیکی و مکانیکی رساناها بوده و در کنار آن دارای قابلیت فرایندپذیری پلیمرهای کلاسیک است.

شکل 3. پلی آنیلین.

شکل 3. پلی آنیلین.

- ) توجیه هدایت الکتریکی

خواص الكتريكي مواد به كمك ساختار الكتروني آنها قابل توجیه است. تئوري نوار، رفتار هدايت الكتريكي فلزات، نيمهرساناها و عايقها را به خوبي تفسير مينمايد. رسانايي پليمرهاي هادي مثل پليفنيلن، پلياستيلن، پليآنيلين، پليپيرول و غيره را نميتوان به كمك تئوري نوار توجيه كرد، زيرا از نوع باردار بدون اسپين هستند. وضعیت الکترونی پلیمرها مانند عایقها و نیمه رسانا هاست: نوار والانس آنها پر و نوار رساناییشان خالی است و میان این دو نوار یک شکاف بزرگ انرژی (منطقه غیرمجاز) قرار دارد. پلیمرهای رسانا با تکرار پیوندهای دوگانه بهطور مزدوج از پلیمرهای معمولی متماییز میشوند. در حالت خنثی دو گونه نوار انرژی که مربوط به الکترونهای π است، وجود دارد:

- اوربیتالهای مولکولی پیوند نوار والانس (VB) را تشکیل میدهند.

- اوربیتالهای مولکولی ضد پیوندی نوار رسانیی را تشکیل میدهند.

شکاف انرژی بین دو نوار به همان ترتیبی است که در نیمه رساناها وجود دارد: اغلب بزرگتر از eV 1 (مانند پلیاستیلن) است و گاهی به چندین الکترون ولت نیز میرسد (مانند پلیتیوفن و پلیپیرول). این موضوع آشکارا علت نبود رسانش را در پلیمرهای رسانا در حالت خنثی، با وجود داشتن سامانه مزدوج بالای پیوندهای دوگانه، بیان میدارد. بیشتر پلیمرهای رسانا در گذشته در حالت خنثی تهیه شده بودند ولی، به رسانایی آنها تنها در دو دهه پیش، پس از فرایند دوپه کردن، پی برده شد. در نیمه رساناهای معدنی خالص (مانند سیلیکون) نیز وضعیتی همانند حاکم است. در هر حالت، رسانش الکتریکی تنها در حالتی برقرار میشود که ناخالصیهایی مناسب برای ایجاد سطوح انرژی غیرمجاز در شکاف انرژی وجود داشته باشند. این سطوح باید به اندازه کافی به نوار رسانایی (ناخالصیهای الکتروندهنده که موجب رسانایی گونه n میشود) و یا متناوباً به نوار والانس (ناخالصیهای الکترونپذیر که حفرات را در نوار والانسی ایجاد میکنند و به دنبال آن موجب ایجاد رسانش گونه p میشوند) نزدیک باشند. این مکانیسم بسیار ساده به درک مفهوم پلارون و بایپلارون، که مسئول افزایش رسانش الکتریکی در پلیمرهای رسانا هستند، کمک میکند [3].

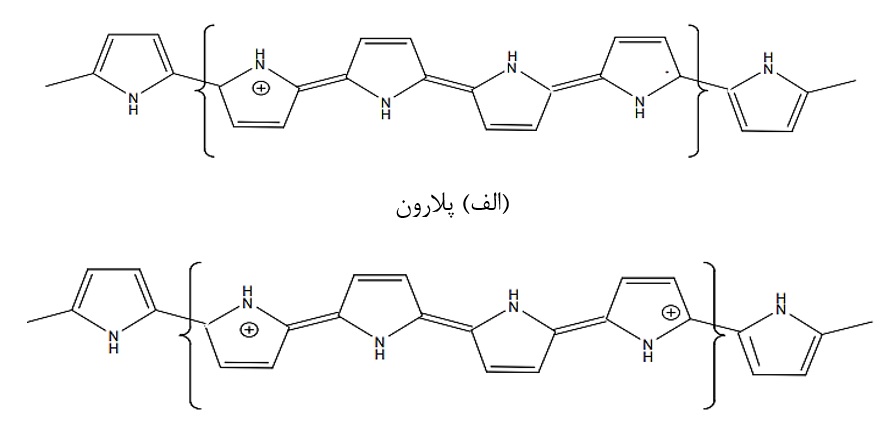

هدايت در پليمرهاي رسانا و تركيبات آلي از طريق تئوري پلارون و بایپلارون قابل تفسیر است؛ اين مفاهيم فيزيكي هستند. به كمك اين تئوري، تغيير رنگ شديد در اثر دوپه كردن پليمرها را نيز ميتوان توضیح داد. پلارون، يك كاتيون ـ راديكال است كه به طور ناقص بر روي يك قطعه از پليمر (بر روي چند مونومر) مستقر ميشود. بيپلارون، يك ديراديكال ـ ديكاتيون است كه در اثر برداشتن الكترون از تراز پلارون اوليه (حذف الكترون زوج نشده) بوجود ميآيد. دوپه شدن ضعيف (در سطح جزئي) پلارونها را بوجود ميآورد و دوپه شدن شديد (درسطوح بالاتر) بايپلارونها را بوجود ميآورد (شکل 4). پلارون و بيپلارون در طول رشته پليمري ميتوانند حركت كنند [4].

شکل 4. ساختار پلارون و بایپلارون [4].

شکل 4. ساختار پلارون و بایپلارون [4].

بهطور کلی، برای رسانا کردن مواد پلیمری چند روش وجود دارد [5]:

- ایجاد پلیمری با زنجیر اصلی نیمه رسانا با پیوند دوگانه یک در میان که این افزایش رسانایی با فرایند دوپه کردن امکانپذیر است.

- افزودن ماده رسانای الکتریسیته به آمیزه پلیمری (کامپوزیتهای پلیمری رسانا)

- قرار دادن پوشش رسانای الکتریسیته بر روی سطح پلیمر

- نانوفیلرها

پرکنندهها یا فیلرها یکی از متداولترین مواد خام در جهان هستند که هر ساله 50 میلیون تن از آنها تولید میشود. فیلرها بیشتر برای کاهش مصرف مواد چسبنده که فوقالعاده گرانقیمت هستند و نیز، بهبود خواص فیزیکی مواد کامپوزیتی حاصل، مورد استفاده قرار میگیرند. در این میان نانوفیلرها به دلیل دارا بودن ناحیه سطحی بالا، خاصیت تقویتکنندگی ویژهای دارند. نانوفیلرها، دارای شکلهای مختلفی همچون ذرات کوچک کروی، اشیاء میله مانند و یا پوستههای دارای حداقل یک بعد بحرانی کمتر از 100 نانومتر هستند. ویژگیهای این نوع مواد، با اندازه و هندسه ذره و همچنین نوع کارکرد شیمیایی آن تعیین میشود. از جمله ویژگیهای نانوفیلرها میتوان به کنترل خصوصیات رئولوژیک و مکانیکی بهبودیافته، افزایش شفافیت، هدایت الکتریکی و بازدارندگی از آتش اشاره کرد.

نانوفیلرها همچنین به منظور تضمین جریان آزاد پودرها و ممانعت از تهنشین شدن رنگ دانهها به کار گرفته میشوند. پرکنندهها به طور گستردهای در ساختمان موادی از قبیل چسبها، رنگها و لایههای پوشاننده، پلاستیکها، لاستیکها و همچنین بتن مورد استفاده قرار میگیرند [6].

از جمله نانوفیلرهای مورد استفاده در صنعت، میتوان به خاک رس، کربن سیاه و نانولولههای کربنی اشاره کرد.

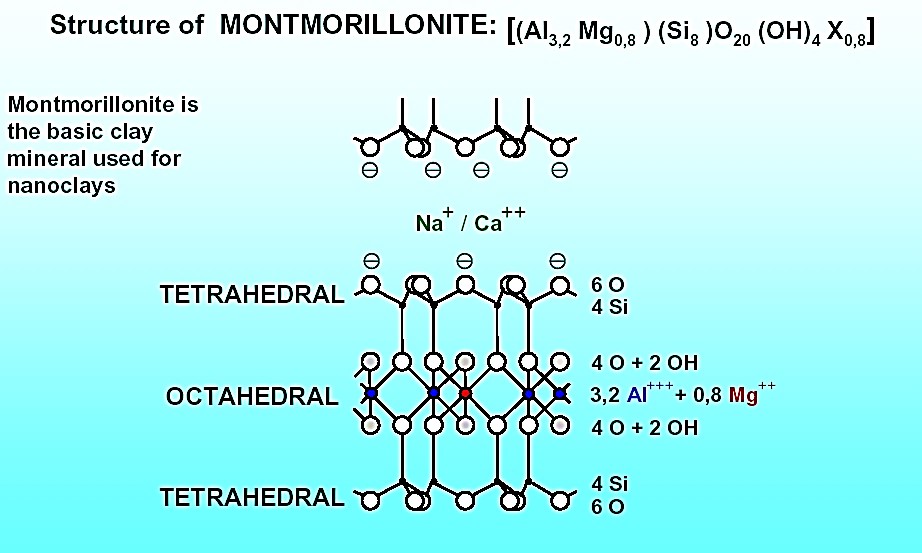

3-1) خاک رس

نانو خاک رس صفحاتی با ضخامت 1 نانومتر و عرض بین 100 تا 1000 نانومتر هستند. مرسومترین خاک رسهای مورد استفاده مونت موریلونیت، هکتوریت و ساپوینت هستند. مونت موریلونیت ساختاری کریستالی شامل یک اکتاهدارال آلومینا یا منگنز (شکل 5) است که با دو لایه تتراهدرال سیلیکا احاطه شده است. از مزایای مونت موریلونیت میتوان به قیمت پایین، نسبت مساحت به جرم بسیار بزرگ، نسبت نظر بالا و ویژگی متورق شدن خوب اشاره کرد. حضور این ذرات در نسبتهای بسیار کم میتواند موجب بهبود قابل توجهی در پایداری حرارتی و خواص مکانیکی شود، بویژه اگر بخوبی در ماتریس توزیع شده باشند [7].

3-2) کربن سیاه

در گذشته از دوده که شبیه کربن سیاه است، برای نوشتن نامه های پاپیروس در مصر باستان و نوار بامبو در چین باستان استفاده می کردند. تولید کربن سیاه نوعی از ابتکار خانه های روستایی (کلبه ها) بود، زمانی که روش تولید کاغذ در قرن دوم کشف شد. پس از آن که با فرآیند کانال در سال 1892 و از اواسط دهه 1970، بیشتر کربن سیاه توسط فرایند کوره نفتی، که اغلب به عنوان کوره سیاه بود، تولید میشد. همه انواع کربن سیاه به طور گسترده به عنوان رنگدانه سیاه از زمان قبل از میلاد مورد استفاده قرار گرفت. کربن سیاه، عموما شکل آمورف کربن خالص به شکل ذرات کلوئیدی است که توسط احتراق ناقص یا تجزیه حرارتی هیدروکربن های گاز یا مایع تحت شرایط کنترل شده تولید میشود. شکل ظاهری آن شبیه دانه یا پودرهای سیاه است. کربن سیاه مادهای سیاه رنگ است که حدود 97 تا 99 درصد آن از کربن تشکیل شده و اجزای دیگر شامل هیدروژن و اکسیژن است.

کربن سیاه یک (نانو) ذره متخلخل به شکل کربن است که بیشتر به عنوان فیلر در لاستیک و به عنوان رنگدانه استفاده شده است. این ماده همچنین برای افزایش هدایت الکتریکی پلاستیکها و رنگها به آنها افزوده میگردد. افزون بر این کربن سیاه یک تثبیتکننده نور ماوراء بنفش برای کاربردهای پلاستیکی است که قابلیت تطبیق با هوا را بهبود میدهد. با این حال بازار کاربردهای غیر لاستیکی آن، به نسبت کوچک است [8].

3-3) نانو لولههای کربنی

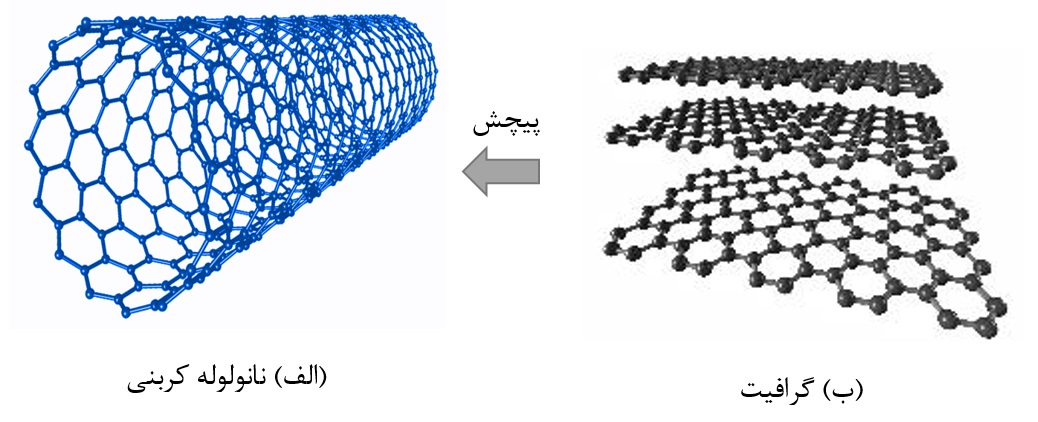

در سال 1991 دانشمندی به نام سومیو ایجیما به طور کاملاً اتفاقی، ساختار دیگری از کربن را کشف و تولید کرد که خواص منحصر به فردی دارد. وی در ابتدا این ساختار را نوعی فولرن تصور نمود که در یک جهت کشیده شده است. اما بعدها متوجه شد که این ساختار، خواص متفاوتی از فولرن ها دارد و به همین دلیل آن را، نانولوله کربنی نامید.

در یک نانولوله ی کربنی، اتم های کربن در ساختاری استوانه ای آرایش یافته اند. یعنی یک لوله ی توخالی که جنس دیواره اش از اتم های کربن است. آرایش اتم های کربن در دیواره ی این ساختار استوانهای، دقیقاً مشابه آرایش کربن در صفحات گرافیت است. در گرافیت، شش ضلعیهای منظم کربنی در کنار یکدیگر صفحات گرافیت را می سازند. این صفحات کربنی بر روی یکدیگر انباشته میشوند و هر لایه از طریق پیوندهای ضعیف واندوالس به لایه زیرین متصل می شود [9]. هنگامی که صفحات گرافیت در هم پیچیده می شوند، نانولوله های کربنی را تشکیل می دهند. در واقع، نانولوله کربنی، گرافیتی است که به شکل لوله درآمده باشد (شکل 6).

شکل 6. تبدیل گرافیت به نانولوله کربنی.

شکل 6. تبدیل گرافیت به نانولوله کربنی.

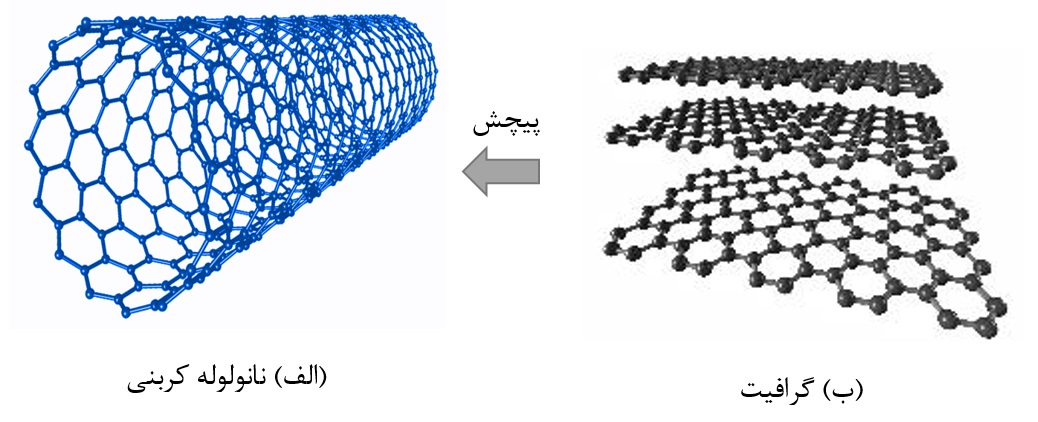

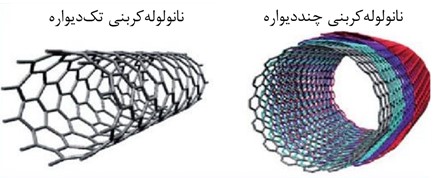

نانولوله های کربنی به دو دسته کلی نانولوله های کربنی تکدیواره و نانولوله های کربنی چنددیواره تقسیم می شوند. چنانچه نانولوله کربنی فقط شامل یک لوله از گرافیت باشد، نانولوله تکدیواره و اگر شامل تعدادی از لوله های متحد المرکز باشد نانولوله چنددیواره نامیده میشود (شکل 7).

کشف نانوله های چند دیواره در سال 1991، موجب شده است که فعالیتهای تحقیقاتی گستردهای در علوم به بحث نانوساختارهای کربنی و کاربردهای آنها اختصاص یابد. دلیل عمده این مسئله تکامل ساختاری مورد انتظار آنها، اندازه کوچک، چگالی کم، سختی بالا، استحکام بالا (استحکام کششی خارجیترین جداره یک نانولوله کربنی چند دیواره تقریبا ً 100 برابر بیشتر از آلومینیوم است) و خواص عالی الکتریکی آنهاست. در نتیجه نانولولههای کربنی ممکن است به طور گسترده در تقویت مواد، صفحه نمایش مسطح با انتشار میدانی، حسگرهای شیمیایی، دارو رسانی و علم نانو الکترونیک کاربرد یابند.

شکل 7. نانولولههای کربنی تکدیواره و چنددیواره.

شکل 7. نانولولههای کربنی تکدیواره و چنددیواره.

- روشهای بهبود هدایت الکتریکی پلیمرهای رسانا

به منظور افزایش هدایت الکتریکی پلیمرهای رسانا و نانولولههای کربنی، محققان به دنبال روشهایی بودند تا به این مهم دست یابند. برخی از این روشهای عبارتند از:

- کشش

- افزایش تحرک حامل

- افزایش تراکم حامل

- روش میکروکومبینگ[2]

4-1) افزایش هدایت الکتریکی از طریق کشش

رساناهای با قابلیت کشش با توجه به دو رویکرد مهندسی کشش و نانوکامپوزیتها ساخته میشوند. در رویکرد اول، مواد غیرآلی غیرکششی (مانند فلزات) بصورت هندسی به شکل خطوط موجی شکلدهی میشوند و زمانیکه زیرلایۀ پایینی الاستومتر کشش داده میشود، میتواند انبساط یابد. در عوض، رسوب لایه نازکی از مواد رسانا مانند فلزات، نانولولههای کربنی یا گرافن بر روی زیرلایۀ پیشفرض منجر به تشکیل قلابهای دورهای[3] هنگام کرنش میشود و منجر به این میشود که ماده با چرخههای کششی زیاد وفق یابد.

همچنین طرح krigami یا میکروکراک[4] نیز برای ورقههایی از مواد انعطافپذیر بکار گرفته میشود تا حرکت کششی ماکروسکوپی را فراهم سازد. این روشها امکان تبدیل مجازی هر نوع مادۀ صلب به مواد با قابلیت کشش را همراه با حفظ ویژگیهای الکتریکی آنها میسّر میسازند. با این حال، این نوع روشهای ساخت معمولاً پیچیده هستند. نشاندن یک پرکنندۀ رسانا در یک ماتریس الاستومری عایق جهت تشکیل نانوکامپوزیت، روش اساسی دیگری برای تولید رساناهای با قابلیت کشش است.

بطور معمول، مواد تکبعدی همچون نانولولههای کربنی (CNTs) و نانوسیمهای نقره بخاطر نسبت منظری[5] بالا به عنوان فیبرهای رسانا انتخاب میشوند. نانوذرات فلزی یا پوسته[6]های فلزی نیز بخاطر قابلیت خودسازماندهی تحت کشش، تحت شرایط خاصی به عنوان مواد پرکنندۀ خوب میتوانند انتخاب شوند.

به منظور رسیدن به مواد با قابلیت کشش بالا و هدایت الکتریکی بالا که براحتی در حلال فرایندپذیر بوده و در عین حال الگوپذیر باشد، نیاز به یک رسانا با قابلیت کشش است. پلیمرهای رسانا بخاطر انعطافپذیری در تنظیم ساختار مولکولی و ویژگیهای مکانیکی و الکتریکی، انتخاب خوبی بدین منظور هستند. متأسفانه هدایت الکتریکی بالا و قابلیت کششی بالا بطور همزمان در پلیمرهای رسانا قابل حصول نیست [5].

بطور کلی جهت دستیابی به هدایت الکتریکی بالا نیاز به کریستالیزاسیون بالا و محتوای کمعایق است. PEDOT با قابلیت کشش با استفاده از فیلمهای نازک با پوشش مستقیم بر روی زیرلایههای الاستیک استیرن اتیلن بوتیلن استیرن[7] (SEBS) برای ارزیابی رفتار الکتریکی آنها به عنوان اجزای الکترونیکی شفاف و فیلم نازک گزینه مناسبی است. زمانی که این پلیمر کشش داده میشود، هدایت الکتریکی آن تحت کرنش 100% حدود سه برابر تا S/cm 3390 در راستای کششی ( ) افزایش مییابد، ولی در راستای عمودی ( ) کاهش مییابد.

بهترین عملکرد برای فیلم با تقویت هدایت الکتریکی و کشش[8] (STEC) برای کرنش صفر تا 100% است که در آن هدایت الکتریکی بیشتر از S/cm 1000 است و بیشترین مقدار آن S/cm 3390 تحت کرنش 100% است. همچنین در کرنش 600%، هدایت حدود S/cm 100 است و حتی برای کرنش 800%، باز هدایتی حدود S/cm 56 باقی میماند، و در کرنشهای بیشتر از 800% لایه دچار پارگی میشود. رسانایی فیلم تحت کرنش 50% بعد از 1000 سیکل، حدود 92% و تحت کرانش 100% حدود 71% مقدار اصلی باقی میماند [5].

4-2) افزایش هدایت الکتریکی PEDOT از طریق افزایش تحرک و تراکم حامل

راهبردهای رسیدن به هدایت الکتریکی بالا در PEDOT نیاز به تحقق تحرک بالای حامل و تراکم بالای حامل دارد. با این حال، حفظ همزمان تحرک بالای حامل و تراکم بالای آن در PEDOT بخاطر پراکندگی نامتوازن یونیزه شدن ناشی از افزایش آنیونهای متقابل دوپهکننده که در سطوح بالای دوپه شدن رخ میدهد، دشوار است. تلاش محققان برای بهبود هدایت الکتریکی PEDOT را میتوان به دو دسته تقسیم کرد: افزایش تحرک حامل و افزایش تراکم حامل. معمولاً تحرک حامل برای نیمهرساناها و رساناهای آلی از مرتبه است و بشدت وابسته به بلوری شدن است. تحرک حامل PEDOT را میتوان با آنیلینگ در درجه حرارت بالا، حضور اسید سولفوریک، مهندسی آنیون دوپهکننده و سایر روشها افزایش داد.

به عنوان مثال پژوهشگران چینی با استفاده از آنیلینگ درجه حرارت بالا به تحرک بالای دست یافتهاند. با این حال، استفاده از این روش منجر به کاهش چشمگیر تراکم حامل شده و در نتیجه هدایت کل آن به حدود S/cm 592 میرسد. از طرف دیگر، پژوهشگران افزایش تراکم حامل بار از طریق مهندسی سطح اکسیداسیون را مورد بررسی قرار دادهاند. با این وجود، پراکندگی نامتوازن ناشی از آنیونهای متقابل دوپه کردن، منجر به کاهش تحرک حامل شده و در نتیجه افزایش هدایت الکتریکی را محدود میسازد.

بنابراین، یافتن تعادلی بین حصول تراکم بالای حامل و تحرک بالای حامل برای بهینهسازی هدایتپذیری امری مهم بشمار میآید. در نتیجه کلید مسئله، مهندسی بلوریشدن در سطوح دوپه شدن بالا در سطح مولکولی جهت حفظ تحرک بالاست. برای مثال، نانوسیمهای تکبلوری PEDOT، هدایت الکتریکی آن را به بالای S/cm 8797 میرساند؛ با این حال این سطح از هدایتپذیری برای اغلب دستگاههای الکتریکی در هندسههای فیلم نازک حاصل نشده است [9].

محققان چینی با استفاده از روش رسوب بخار شیمیایی اکسید کننده[9] (OCVD) و پیشرسوب هیدروبرومیک اسید، با موفقیت فیلمهای نازک PEDOT در مقیاس ویفر را سنتز کردند. روش OCVD، بلوری شدن و مورفولوژی را کنترل کرده و در نتیجه باعث افزایش تحرک حامل در تراکم حامل بالا میشود. برخلاف فرایندهای مبتنی بر محلول که از مشکلات سازگاری زیرلایه رنج میبرد، OCVD یک فناوری فاز بخار و مستقل از زیرلایه است که امکان سنتز مقیاس بزرگ فیلمهای نازک پلیمر مزدوجِ کیفیت بالا را فراهم میسازد.

با استفادۀ همزمان مونومر (مانند 4،3-اتیلن دیاکسی تیوفن (EDOT)) و اکسید کننده (مانند FeCl3)، اکسید کننده نه تنها مرحله رشد پلیمراسیون را آغاز میکند بلکه زنجیرهای پلیمر را بصورت موضعی (با تراکم حامل حدود cm-3 1021) بشدت دوپه میکند.

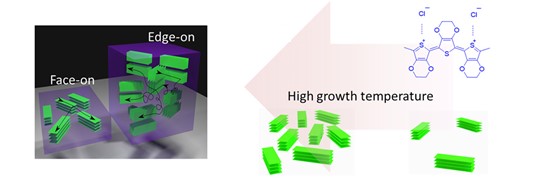

این پژوهشگران به منظور تنظیم راستای بلوری شدن زنجیرهای پلیمر PEDOT در فرایند پلیمراسیون OCVD، از روش کنترل درجه حرارت بهره گرفتهاند. این روش همراه با مهندسی ضخامت فیلم میتواند بطور مؤثری باعث انتقال بلوری شدن از راستای “edge-on” به راستای “face-on” شود (شکل 8، الف). همچنین بطور قابل توجهی انرژی انتقال حامل بین بلوری در یک لایه محدود را که کلید اصلی افزایش تحرک حامل است، کاهش میدهد. در ناحیه face-on، مشاهده میشود که افزایش درجه حرارت رشد منجر به افزایش بلوری شدن میشود (شکل 8، ب) و بنابراین منجر به بهبود بیشتر تحرک بار میشود. این محققیق به مقدار هدایت الکتریکی S/cm 6259 و تحرک حامل قابل توجه در این حالت دست یافتند [9].

شکل 8. راستای بلوری شدن [9].

شکل 8. راستای بلوری شدن [9].

4-3) روش میکروکومبینگ

در پژوهشی که در دانشگاه ایالتی کارولینا با همکاری محققان چینی انجام شده است، روش ارزان قیمتی موسوم به میکروکومبینگ ارائه شد که با استفاده از آن میتوان نانولولههای کربنی را تراز کرده و از آن برای تولید فیلمهای نانولولهای بزرگ استفاده کرد. با استفاده از این روش، نه تنها فیلمهای مستحکمتری تولید میشود، بلکه هدایت الکتریکی فیلمها نیز افزایش مییابد. مطابق با نظر این پژوهشگران، این فرآیند بسیار سادهای است که باعث تولید فیلمهای سبک نانولولهکربنی که استحکام آن حدود دو برابر بیشتر از فیلمهای پیشین بوده و از الیاف کربنی نیز مستحکمتر هستند.

در این روش، نانولولهها روی زیرلایههای رایج رشد داده شده و سپس به صورت روبانهایی با ضخامت یک نانومتر در میآیند. این روبانها جهت تابیده شدن، به قرقرههایی متصل میشوند. با چرخش قرقرهها، روبان نانولوله کربنی بین دو تیغ جراحی کشیده میشود. لبه تیغها گرچه به ظاهر صاف است اما دارای لبههایی در مقیاس میکرو هستند که همانند دندانههای شانه عمل میکنند.

با پیچیده شدن روبانهای تراز شده به دور قرقره، یک محلول الکلی به آن افزوده میشود. این کار موجب نزدیک شدن نانولولهها به هم شده و در نهایت فیلمهای لایه نازکی از جنس نانولوله کربنی ایجاد میشود. با کنترل تعداد لایهها میتوان ضخامت فیلم نهایی را تنظیم کرد. استحکام فیلمهای رایج نانولولهای حدود 5/1 گیگاپاسکال است، در حالی که استحکام این فیلمها 3 گیگاپاسکال است. علاوه بر این، هدایت الکتریکی این فیلمها 80 درصد بیشتر از فیلمهای نانولولهکربنی است که از روشهای دیگر به دست میآید [10].

- کاربرد نانوپلیمرهای رسانا با هدایت الکتریکی بالا در محافظت EMI

محافظ تداخل الکترومغناطیسی (EMI) یک روش کاربردی مؤثر برای بازتابش یا جذب تابش الکترومغناطیسی است. چون تابش الکترومغناطیسی به طور مرتب در فرکانس های بالا اتفاق میافتد و به شدت با قطعات الکترونیکی تداخل دارد، محافظ EMI برای قطعات الکترونیکی بسیار مهم است. بازتاب یکی از رایجترین مکانیسمهای محافظ EMI است. به منظور اثربخشی مناسب حفاظت تداخل الکترومغناطیسی، الکترونها یا حفرههای با حرکت آزاد، پیشنیاز مواد حفاظتی هستند. میزان از دست رفتن انعکاس، متناسب با هدایت الکتریکی (σ) ماده محافظ است. بنابراین، مواد رسانای الکتریکی به مواد محافظ EM جاذب ترجیح داده میشوند (حتی اگر نیازی به σ بالا نباشد). به عنوان مثال، مقاومت نانولولههای کربنی (CNT) کمتر از 1 است که کمتر از مقداری است که اثر EMI از خود نشان دهد.

به منظور دستیابی به حفاظت بسیار مؤثر EM، باید مواد محافظ EMI دارای دو ویژگی زیر باشند:

- محافظت بالا با قدرت جذب 99% امواج EM دریافتی (dB 20) که مورد نیاز برای ایمنی انسان است،

- محافظت EMI فعال در یک محدوده فرکانسی وسیع.

به عنوان مثال، علیرغم مزایای فلزات برای محافظت EMI، تراکم بالای آنها، خواص شیمیایی ناپایدار و فرکانس جذب باریک از اشکالات عمده برای محافظت مؤثر EMI محسوب میشوند. در مقابل، پلیمرها دارای مزایای بسیاری از جمله تراکم کم، سهولت فرایند و هزینه کم هستند، اما در بسیاری از آنها نیز امواج EM میتواند نفوذ کند. بنابراین، نانوکامپوزیتهای پلیمری (PNCs) با پرکنندههای رسانای الکتریکی (که بخوبی در ماتریسهای پلیمری با عایق الکتریکی توزیع شدهاند)، یکی از بهترین راهبردهای غلبه بر مشکلات مربوط به فلزات برای محافظت از EMI هستند.

سه نوع PNC رسانا به طور معمول برای دستیابی به محافظت EMI بکار برده میشود، که اولین مورد آن پرکننده کربن رسانا/پلیمر است. به عنوان مثال، با استفاده از نانولولههای کربنی wt% 7 در ماتریس پلیاستایرن، اتلاف بازتاب (RL) برابر با dB 3/19 – 2/18 در باند X بدست میآید. با این حال، با استفاده از این مواد با هدایت الکتریکی افزایشیافته، تشخیص اتلاف زیاد بازتاب امری دشوار است. نوع دیگر از PNCهای رسانایی که بطور متداول برای محافظت EMI استفاده میشود، نانوذرات مغناطیسی پلیمر/فلز هستند.

مزیت این مواد این است که از نظر تئوری، نانوذرات مغناطیسی همچون نانوذرات آهن بخاطر خاصیت مغناطیسی بالایی که دارند، میتوانند جذب بالایی داشته باشند. با این حال، نفوذپذیری مغناطیسی بشدت توسط رزونانس فرومغناطیسی تحت تأثیر قرار گرفته و در محدوده GHz کاهش مییابد. علاوه بر این، ناهمسانگردی بلوری مغناطیسی و نفوذپذیری مغناطیسی پایین، SE این نانوذرات فلزی فرومغناطیس را محدود میسازد. سومین رسانایی رایج عبارت است از پلیمرهای رسانا و کامپوزیتهای آنها.

برای مثال، پلیآنیلین (PANI) بخاطر ویژگیهای الکتریکی منحصر به فردش، اتلاف کنترلپذیر دیالکتریک، سنتز آسان، عملکرد پایدار، ضد خوردگی، و هزینه مناسب به عنوان جاذب مؤثر امواج میکرو شناخته شده است. انواع دیگر PNCهای رسانای بر پایۀ پلیمر که از خود ظرفیت محفاظت عالی EMI نشان دادهاند، عبارتند از PNCهای برپایۀ پلیپیرول (PPy) و پلیفنیل آمین. در جدول 1 مقایسهای بین برخی از نانوکامپوزیتهای پلیمری رسانای الکتریکی در کاربردهای محافظت EMI آورده شده است [11].

جدول 1. مقایسه برخی از جدیدترین نانوکامپوزیتهای پلیمری رسانای الکتریکی از نظر محافظت EMI

| اثربخشی محافظت | محدوده فرکانسی | ترکیب |

| dB 80-60 | GHz 40-25 | پلیکاپرولاکتون (PAL)CNT/ |

| dB 30-20 | GHz 12-8 | پلیاستایرن (PS)/CNT |

| dB 25 | GHz 4/12-2/8 | پلیامید-6 (PA-6)/CNT |

| dB 47 | GHz 1 | پلیکربنات (PC)/آکریلونیتریل بوتادین استایرن (ABS)/ فیبر کربنی پوشش نیکل |

| dB 2/39-5/27 | GHz 18-4/12 | پلیآنیلین (PANI)/CNT |

| dB 36 | GHz 5/1-5/0 | پلیاستر (PET)/پلیپیرول (PPy) |

| dB 21 | GHz 4/12-2/8 | اپوکسی/گرافن |

| dB 18 | GHz 12-8 | پلیوینیلیدن فلورید (PVDF)/گرافن |

| dB 5/22-7/18 | GHz 12-8 | سلولز/CNT |

شرکتهای تولید کننده پلیمرهای رسانا

شرکتهای اصلی فعال در زمینه پلیمرهای رسانا عبارتند از:

- DowDuPont (شرکت آمریکایی تاسیس شده بعد از ادغام دو شرکت Dow Chemical و DuPont در سال 2017)،

- Solvay SA (شرکت بلژیکی تأسیس 1863)

- RTP (شرکت پلیمری زیرمجموعه شرکت Miller Waste Mills تأسیس 1982)

- 3M (شرکت چندملیتی آمریکایی تأسیس 1902)

- Lubrizol (شرکت شیمی آمریکایی تأسیس 1928)

- Henkel AG & Co (شرکت شیمی آلمانی تأسیس 1876)

- SABIC (شرکت پتروشیمی عربستان سعودی تأسیس 1976)

- Covestro AG (شرکت آلمانی تأسیس 2015)

- Heraeus (شرکت آلمانی تأسیس 1851)

شرکت هریوس[10] یکی از یکی از شرکتهای پیشرو در فناوری پلیمرهای رسانا است که در هانوی آلمان واقع شده است. این شرکت با همکاری شرکت کامبریوس فناوری[11] که یکی از شرکتهای پیشرو در حوزه تولید ارتباطدهندههای شفاف مبتنی بر نانوسیم است، با ادغام نانوسیمهای نقره با پلیمرهای رسانا موفق به تولید یک لایه شفاف رسانای بسیار نازک شدند. این لایه نازک هیبریدی کاملاً شفاف و انعطافپذیر بوده و از هدایت الکتریکی بالایی برخوردار است. از این محصول هیبریدی میتوان برای ساخت صفحات لمسی، OLEDها، سلولهای فتوولتائیک و نمایشگرهای انعطافپذیر استفاده کرد.

—————————————————-

فهرست مراجع

[1]. https://www.marketsandmarkets.com/Market-Reports/conducting-polymer-market-145936286.html.

[2]. https://www.psmarketresearch.com/market-analysis/conductive-polymer-market

[3]. https://fa.wikipedia.org/wiki/پلیمرهای_رسانا

[4]. Le, T. H., Kim, Y., & Yoon, H. (2017). Electrical and electrochemical properties of conducting polymers. Polymers, 9(4), 150.

[5]. Wang, Y., Zhu, C., Pfattner, R., Yan, H., Jin, L., Chen, S., & Chen, Z. (2017). A highly stretchable, transparent, and conductive polymer. Science advances, 3(3), e1602076.

[6]. http://edu.nano.ir/paper/456

[7]. Misra, M., Seydibeyoglu, M. O., & Mohanty, A. K. Multifunctional Structural Green Nanocomposites: An Overview. University of Guelph, Guelph, Canada, 3-4.

[8].https://www.nanowerk.com/nanotechnology/introduction/introduction_to_nanotechnology_22.php

[9]. Wang, X., Zhang, X., Sun, L., Lee, D., Lee, S., Wang, M., & Gleason, K. K. (2018). High electrical conductivity and carrier mobility in oCVD PEDOT thin films by engineered crystallization and acid treatment. Science advances, 4(9), eaat5780.

[10]. http://news.nano.ir/1/49407

[11]. Gelves, G. A., Al-Saleh, M. H., & Sundararaj, U. (2011). Highly electrically conductive and high performance EMI shielding nanowire/polymer nanocomposites by miscible mixing and precipitation. Journal of Materials Chemistry, 21(3), 829-836.

[1] Shirakawa

[2] micro combing

[3] Periodic buckle

[4] micro crack

[5] aspect ratio

[6] flake

[7] styrene ethylene butylene styrene

[8] stretchability and electrical conductivity

[9] oxidative chemical vapor deposition

[10] Heraeus

[11] Cambrios Technologies

———————————————————————

نگارنده:

- ناصر خلیلی

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================