هر دستگاه مكانيكي از قبيل انواع موتورها و كمپرسورها در حين كاركرد و در اثر اصطكاك اجزاء آنها حرارت زيادي ايجاد ميكند كه اين حرارت باعث وارد آمدن صدمات و تنشهاي نامطلوبي به سيستم ميشود. اين حرارت بايستي توسط يك ماده، از سيستم خارج شده و حذف گردد. همچنين در اثر تبادل حرارت كه در اجزاء يك چرخه نيروگاه كه منجر به افزايش حرارت و يا تغيير فاز سيال عامل ميشود، لازم است كه توسط تجهيزاتي سيال عامل را خنك نمود و يا آن را به فاز اوليه آن بازگرداند مثلا به منظور متراكم كردن بخار خروجي از توربين و تغيير فاز مجدد آن به مايع براي ورود به ديگ بخار از آب به عنوان يك خنككننده مورد استفاده قرار ميگيرد. در مثال ديگري به منظور خنككردن سيم پيچها در ژنراتور توليد برق از گاز هيدروژن، آب و یا هوای طبیعی استفاده ميشود. همچنين ميتوان به عنوان يك نمونه ديگر به خنككردن روغنهايي كه حرارت را از ياتاقانهاي موتور يا توربين و ساير قطعات ديگر ميگيرند اشاره نمود كه اين روغنها را ميتوان توسط آب خنك كرد و دوباره در مسير گردش به منظور جذب حرارت قرار داد[1]-[2].

سیالهای عامل در یک چرخه بسته یا باز عمل کرده و برای انتقال حرارت خود به سیال خنککننده از یک مبدل حرارتی[1] استفاده میکنند. همچنین برای گردش سیال عامل در چرخه، پمپهایی به طور مداوم سیال را به گردش در آورده و ضمن مصرف بیش از حد مواد خنک کننده، انرژی زیادی نیز برای این گردش تلف میشود. سیستم خنککاری مناسب منجر به بهبود عملکرد سیستم و کاهش تلفات انرژی آن میشود. عمدهترین سیستمهای خنککننده مورد استفاده در نیروگاهها را میتوان بهصورت زیر نام برد[3].

- برجهای خنککننده[2]

- سیستم خنککننده راکتورهای نیروگاههای هستهای

- ژنراتورهای الکتریکی

فناوری نانو در سیستمهای خنککاری نام برده شده میتواند موثر باشد. به این منظور روشهای مختلفی برای طراحی مناسب و بهینه سیستمهای خنککننده در انواع نیروگاهها پیشنهاد میگردد. در این بین یکی از کاربردهای فناوری نانو برای رفع چالشهای مربوط به خنکسازی استفاده از نانو سیالات[3] میباشد. که در ادامه بعد از معرفی فناوری نانو سیالات به کاربردهای این فناوری در خنککاری قسمتهای مختلف نیروگاهها پرداخته خواهد شد.

- نانوسیالات

در مسائل مدیریت گرمایی قسمتهای مختلف نیروگاهها، افزایش نرخ انتقال حرارت و کوچ کردن تجهیزات انتقال حرارت برای بهبود کارایی، افزایش طول عمر، مسائل ایمنی و غیره، یکی از دغدغههای اصلی بهشمار میرود. مراجع زیادی در مورد روشهای افزایش نرخ انتقال حرارت در قسمتهای مختلف نیروگاهی گزارش دادهاند[4]. بیشتر این روشها بر مبنای تغییرات در ساختار تجهیزات، نظیر افزایش سطوح حرارتی، لرزش سطوح حرارتی، تزریق یا مکش سیال و اعمال جریان الکتریکی یا مغناطیسی متمرکز است[5]-[6]. موضوعی که کمتر به آن توجه شده است، تاثیر ضریب انتقال حرارت با بازدهی بالاست. محیطهای انتقال حرارت معمولا از سیالاتی نظیر آب، اتیلن گلیکول یا روغن تشکیل شدهاند. این سیالات ضریب انتقال حرارت پایینی در مقایسه با فلزات و حتی اکسیدهای فلزی دارند. به عنوان مثال ضریب هدایت حرارتی مس 700 برابر ضریب هدایت حرارتی آب و 3000 برابر ضریب هدایتی روغن و ضریب هدایت حرارتی Al2O3 نیز 60 برابر ضریب هدایت حرارتی آب میباشد. بنابراین انتظار میرود سیالاتی که شامل ذرات بسیار ریز این ترکیبات باشند در مقایسه با سیالات خالص خواص حرارتی بهتری از خود نشان دهند. به خاطر مشکلات فنی مطالعات انجام گرفته در این زمینه بیشتر بر روی سوسپانسیوههایی متمرکز بوده که شامل ذرات جامد معلق در حد میلی متر یا حداکثر میکرومتر هستند. ذرات در این مقیاس مشکلات جدی در تجهیزات انتقال حرارت ایجاد میکنند. به طوری که این ذرات به سرعت تهنشین میشوند و در صورتیکه کانال از قطر کمتری برخوردار باشد مشکل جدیتر خواهد بود. بطورمثال در هنگام عبور از میکروکانالها کلوخه شده و باعث گرفتگی مسیر میگردند که در نتیجه افت فشار زیادی ایجاد میکنند و برخورد این ذرات با سطوح منجر به سائیدگی میشود. بنابراین با وجود ضریب هدایت حرارتی بالا، این سوسپانسیونها به علت ملاحظات فرآیندی بهعنوان محیط انتقال حرارت مناسب به نظر نمیرسند[7]-[8].

فرآیند تولید ذرات در حد نانومتر را باید بهعنوان انقلابی در افزایش انتقال حرارت دانست. چوی (1995) اولین کسی بود که در آزمایشگاه ملی آرگون پودرهای نانو در سیالات بهعنوان نانو سیال نامید و خصوصیتهای برجسته این سیال را مطرح کرد. اندازهی بسیار کوچک ذرات استفاده شده و کسر حجمی پایین ذرات نانو مسائلی نظیر تهنشینی و کلوخه شدن را از بین میبرد و هزینههای لازم برای نگهداری و انتقال این سیالات را کم میکند و به علت اندازه بسیار کوچک سائیدگی و آسیب رساندن به سیستمها در مورد این ذرات وجود ندارد. علاوه بر این سطح نسبی بزرگ این ذرات تاثیرات غیر تعادلی بین سیال و جامد را کاهش داده و باعث پایداری سوسپانسیون میشود. همچنین صورت تئوریک مشخص است هرچه اندازه ذرات ریزتر باشند، سطح نسبی انتقال حرارت آنها بیشتر میشود و در نتیجه بازده حرارتی ذرات معلق تابعی از سطوح انتقال حرارت میباشد که با کاهش اندازه ذرات افزایش مییابد[9]. بنابراین طراحی سیستمهای خنککنندگی به کمک تزریق نانوسیال برای بهبود سیستمهای مهندسی پیچیده امری ضروری بهشمار میرود. از سوی دیگر یکی از روشهای افزایش ایمنی نیروگاهها افزایش قابلیت انتقال حرارت درآنها است. بنابراین نانوسیالها با توجه به قابلیت فزاینده در انتقال حرارت در نیروگاهها بسیار مورد توجه قرار میگیرند[10].

بهبود خواص گرمایی نانوسیال احتیاج به انتخاب روش تهیه مناسب این سوسپانسیونها دارد تا از تهنشینی و ناپایداری آنها جلوگیری شود. متناسب با انواع کاربرد، انواع بسیاری از نانوسیالات از جمله نانوسیالات اکسید فلزات، نیتریتها، کاربید فلز و غیر فلزات که بهوسیله یا بدون استفاده از سورفکتانت در سیالاتی مانند آب، اتیلن گلیگول و روغن بهوجود آمدهاست. مطالعات زیادی روی چگونگی تهیه نانوذرات و روشهای پراکنده سازی آنها در سیال پایه انجام شدهاست[9] و [11]. یکی از روشها متداول تهیه نانوسیال، روش دو مرحلهای است. در این روش ابتدا نانوذره یا نانو لوله معمولا بهوسیله رسوب بخار شیمیایی[4] در فضای گاز بیاثر بهصورت پودرهای خشک تهیه میشود. در مرحله بعد نانوذره یا نانو لوله در داخل سیال پراکنده میشود تا تودههای نانوذرهای به حداقل رسیده و باعث بهبود رفتار پراکندگی شود. روش دو مرحلهای برای بعضی موارد مانند اکسید فلزات در آب، دیونیزه شده بسیار مناسب است و برای نانو سیالات نانو ذرات فلزی سنگین، کمتر موفق بودهاست. روش دو مرحلهای دارای مزایای اقتصادی بالقوهای است؛ زیرا شرکتهای زیادی توانایی تهیه نانو پودرها در مقیاس صنعتی را دارند. روش یک مرحلهای نیز به موازات روش دو مرحلهای پیشرفت کردهاست. بهطور مثال نانو سیالاتی شامل نانوذرات فلزی با استفاده از روش تبخیر مستقیم تهیه شدهاند. در این روش، منبع فلزی تحت شرایط خلا تبخیر میشود. در این روش، تراکم توده نانو ذرات به حداقل خود میرسد، اما فشار بخار پایین سیال یکی از معایب این فرآیند محسوب میشود. با این حال روشهای شیمیایی تک مرحلهای مختلفی برای تهیه نانو سیال بهوجود آمدهاند که از جمله آن میتوان به روش احیای نمک فلزات و تهیه سوسپانسیون آن در حلالهای مختلف برای تهیه نانوسیال فلزات اشاره نمود. مزیت اصلی روش یک مرحله، کنترل بسیار مناسب روی اندازه و توزیع اندازه ذرات است[12].

- برجهای خنککننده

برج خنککن دستگاهی است که حرارت اضافی سیال عامل را میگیرد و آن را به محیط منتقل میکند. سیالاتی که جهت خنککاری استفاده می شوند، در اثر سیرکولاسیون گرم شده و دمای آن بالا میرود. برج خنککننده دمای این سیالات را تا نزدیکی دمای حباب تر[5] پایین آورده و حرارت را وارد محیط میکند. این کار را با تبخیر آب انجام میدهند. عمدهترین مشکلات بوجود آمده برای یک برج خنککن عبارتنداز : خوردگی قطعات داخلی برج، رشد جلبکها و باکتریهای بیولوژیکی، همچنین تشکیل رسوب در قسمتهای مختلف برج و مصرف چشمگیر آب. همچنین مصرف آب و هدر رفت آب در برجهای خنککننده نیروگاهی بسیار بالا میباشد. برای مثال تحقیقات نشان میدهد 40% مجموع برداشت آب شیرین آمریکا توسط نیروگاههای بخار بوده که تقریبا 3% کل مصرف آب نیروگاه در برجهای خنککننده تر هدر میرود[1]، [5] و [13].

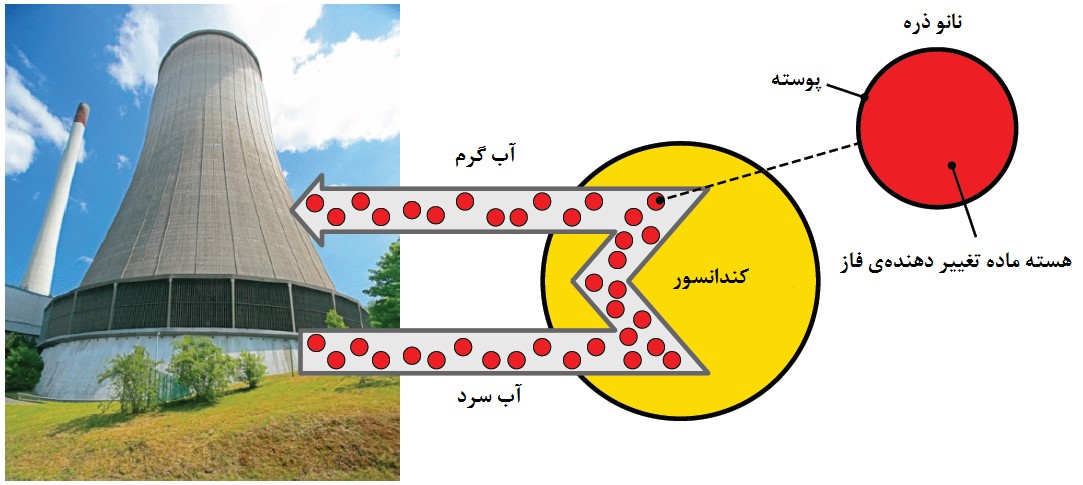

برنامه نوعآوری و فناوری موسسه تحقیقاتی برق آمریکا (EPRI)[6] به یک موفقیت در زمینه نانو ذرات برای افزایش خواص ترموفیزیکی سیالات مبدل حرارتی مورد استفاده در برجهای خنککن تر رسیدهاست که باعث کاهش چشمگیر آب مصرفی در نیروگاهها بخاری موجود و جدید میشود. ترکیب خنککنندههای نیروگاهی با نانو ذرات هستهی مادههای تغییر دهنده فاز (PCM)[7] تا 20% سبب کاهش مصرف آب میشوند. بر اثر ذوب شدن این مواد گرمای کندانسور نیروگاه گرفته میشود و به عنوان محصولات خنککن جامد میشوند. همچنین انتظار میرود، بهبود خواص گرمایی که بوسیلهی این نانو ذرات چندمنظوره حاصل میشود، سبب کاهش نرخ جریان سیال خنککننده تا حدود 15% شود که خود باعث کم شدن بار پمپها و در نتیجه کاهش تلفات انرژی میشود[14].

در آزمایشگاه ملی آرگون[8]، محققان یک ایده خنککاری بر مبنای فناوری نانو توسعه دادهاند. این ایده اضافه کردن نانو ذرات با پوستهی سرامیکی یا فلزی و هستهای از مواد تغییر دهنده فاز به سیال خنککننده میباشد. این مواد برای ذوب شدن در دمای کندانسور و جامد شدن هنگامیکه جریان انتقال دهندهی گرما به برج خنککننده میرسد، طراحی میشوند. نمایش طرحوار این ایده در اضافه کردن نانو ذرات جاذب گرما به سیال خنککننده سبب افزایش ضریب انتقال حرارت، ظرفیت گرمایی و گرمای تبخیر میشود که یعنی سبب کاهش مقدار آب مورد نیاز برای رسیدن به یک سطح خنککنندگی میشود[15].

شکل 1:نمایش طرحوار استفاده از نانوذرات تغییر دهنده فاز در برج خنککننده.

شکل 1:نمایش طرحوار استفاده از نانوذرات تغییر دهنده فاز در برج خنککننده.

در اوایل سال 2011 EPRI از محققان و سازندگان در رابطه با فناوریهای کارایی-آب مورد استفاده در صنایع نیروگاهی، درخواست تحقیق نمود. از بین 70 پاسخ، آزمایشگاه آرگون، پیشنهاد خنککاری نیروگاهها مبتنی بر نانو ذرات تغییر دهنده فاز ارائه نمود. بنابراین ارزیابی و تجاری سازی این ایده بوسیلهی EPRI در دستور کار قرار گرفت. در سال 2012، مدلها و مطالعات موازی در آزمایشگاه برای دستیابی به خواص بهینه ترموفیزیکی این مواد در کاربردهای خنککاری نیروگاهی در جریان قرار گرفت. در سال 2013 یک طرح برای آزمایش کاربرد نانو سیال پیشنهادی برای بهکارگیری در یک نمونه برج خنککننده و سیستم کندانسور آن ارائه شد که یک مطلعه دقیق بر روی امکانات فنی و اقتصادی برای یک نیروگاه MW500 انجام میدهد[16].

برای ساخت ابتدا نانو ذرات مواد تغییر دهنده فاز، شبیهسازی و خواص ترموفیزیکی و بخصوص هدایت گرمایی آنها ارزیابی میشود. بر اساس این ارزیابی ساخت انجام میشود. روشهای میکروامولوسیون برای ساخت مواد تغییر دهنده فاز استفاده میشوند و سپس لایههای اتمی پوسته ساخته میشود[14].

- راکتورهای هستهای

بهطور کلی نحوه افزایش انتقال حرارت ناشی از استاده نانو سیال را میتوان در سه پارامتر زیر خلاصه نمود:

- افزایش میزان هدایت حرارتی

- افزایش میزان حرارت جابجایی

- افزایش شار حرارتی بحرانی(CHF)[9]

آنچه که در بحث افزایش میزان انتقال حرارت مورد نیاز در راکتورهای هستهای مورد توجه است، افزایش شار حرارتی بحرانی میباشد. این پارامتر از جمله پارامترهای کلیدی در طراحی و بکارگیری سیال خنککننده در راکتورهای هستهای میباشد[17].

در راکتورهای هستهای به علت نوع جوشش استخری[10] و جوشش جریانی[11] که اتفاق میافتد، پارامتر شارر حرارت بحرانی بسیار با اهمیت میباشد. در واقع اگر بتوان به طریقی CHF را افزایش داد، میتوان در راکتور هستهای به دماهای بالاتری دست یافت در حالیکه همزمان میزان انتقال حرارت نیز افزایش یابد و بدین ترتیب به توان تولیدی راکتور هستهای اضافه نمود، بدون آنکه از لحاظ ایمنی مشکلی برای راکتور پدید آید.

با توجه به مطالب فوق تحقیقات انجام شده در ارتباط با چگونگی افزایش CHF در اثر استفاده از نانو سیالات جهت کاربرد این سیالات جدید بهعنوان سیال عامل خنککننده در نیروگاههای هستهای بسیار حائز اهمیت است. در جدول 1 مطالعات و آزمایشهای انجام شده در زمینه میزان افزایش CHF ناشی از استفاده نانوسیالهای مختلف توسط مراکز تحقیقاتی مهم دنیا بیان شدهاست[18].

جدول 1: مطالعات و آزمایشهای انجام شده در زمینه میزان افزایش CHF ناشی از استفاده نانوسیالهای مختلف.

| گروه | نانو سیال | نوع هیتر | میزان افزایش CHF |

| دانشگاه تگزاس | Al2O3 در آب، g/L (0.001تا 0.0025) | صفحه مسی | 200% |

| لاکهید | SiO2 (nm 15تا 50) در آب، 5% حجمی | سیم نیکل کروم | 60% |

| دانشگاه سانتاباربارا | Al2O3 (nm38) در آب، g/L 0.037 | لایه تیتانیم روی ماده شیشهای | 67% |

| دانشگاه پوهانگ | TiO2 (nm27تا85) در آب، 1%تا3% حجمی | صفحه مسی | 50% |

| دانشگاه تگزاس | Al2O3 در اتیلن گلیکول | صفحه مسی | 200% |

| کایست | Al2O3(nm10تا100) در آب 0.5% تا 4%حجمی | استیل زنگ نزن | 50% |

| دانشگاه پوهانگ | TiO2(nm85) در آب، 0.1% حجمی | سیم نیکل کروم | 200% |

| دانشگاه فلوریدا | Al2O3، CeO2 و SiO2 در آب، 0.5% حجمی | سیم نیکل کروم | 170% |

| دانشگاه میسوری | Au(nm4) در آب | صفحه مسی | 175% |

| دانشگاه ماساچوست | SiO2، ZeO2 و Al2O3 در آب | سیم استیل زنگ نزن | 80% |

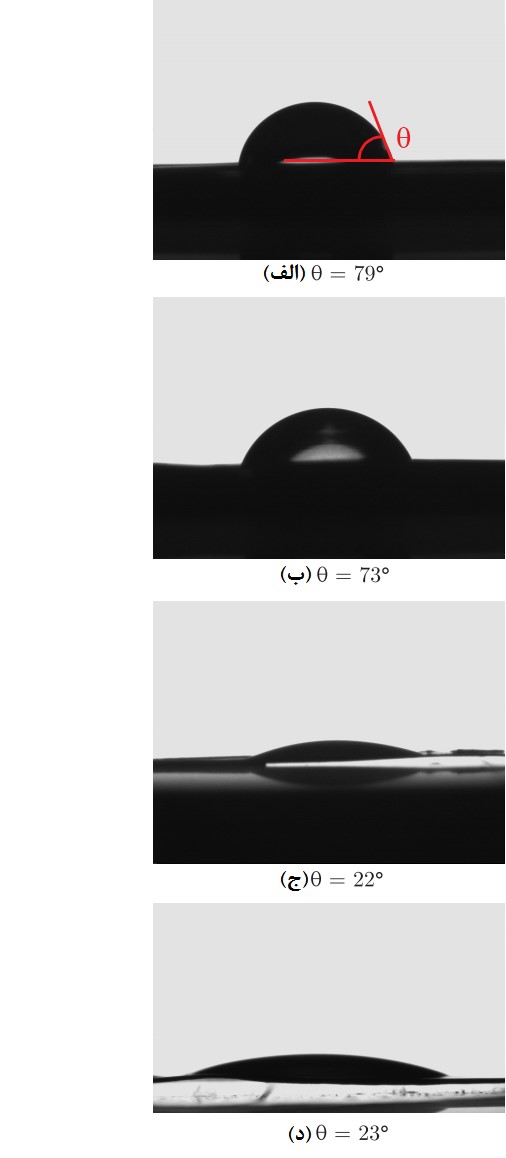

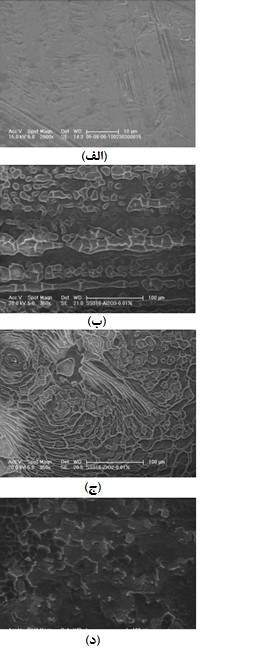

همانطور که در جدول 1 میتوان دریافت، در غلظتهای کم نانو سیالات میزان افزایش شار حرارتی بحرانی از 50% تا 200% میباشد که بیانگر موفقیت اینگونه سیالات در افزایش شار حرارتی بحرانی میباشد. مرجع [18] در تحقیقات خود افزایش چشمگیر CHF را در اثر استفاده از نانو سیال به دو صورت توجیه نمودهاند. موارد زیر در شکل 2و3 نشان داده شدهاست.

- نانو ذرات موجود در نانو سیال بر روی سطح انتقال حرارت ته نشین کرده و نوعی لایه متخلخل بر روی سطح ایجاد میکند که باعث افزایش جوشش هستهای شده و در نتیجه شار حرارتی بحرانی افزایش مییابد.

- استفاده از نانوسیال باعث ترکنندگی بیشتر سطح شده و در نتیجه باعث افزایش شار حرارتی بحرانی میشوند.

یکی دیگر از کاربردهای عمده سیستمهای انتقال حرارت، بخش خنککنندگی راکتورهای هستهای میباشد. با توجه به اینکه در طی انجام مکانیزمهای شکافت هستهای درون راکتورهای هستهای میزان حرارت بسیار بالایی تولید میشود که این حجم بالای حرارت تولیدی بایستی به سرعت و در مقیاس بالا توسط یک سیال خنککننده از محیط راکتور خارج و جهت تولید بخار بهمنظور تولید برق، مورد استفاده قرار گیرد[17].

شکل 2: نمایش زاویه تماس استاتیکی بر روی سطح – الف)آب خالص در آب خالص، (ب) قطره نانوسیال حاوی 0.01 درصد حجمی Al2O3 بر روی آب خالص، (ج) آب خالص بر روی نانوسیال Al2O3 ، (د) نانوسیال حاوی 0.01 درصد حجمی Al2O3 بر روی خودش.

شکل 2: نمایش زاویه تماس استاتیکی بر روی سطح – الف)آب خالص در آب خالص، (ب) قطره نانوسیال حاوی 0.01 درصد حجمی Al2O3 بر روی آب خالص، (ج) آب خالص بر روی نانوسیال Al2O3 ، (د) نانوسیال حاوی 0.01 درصد حجمی Al2O3 بر روی خودش.

شکل 3:تصوریر میکروسکوپ الکترون روبشی[12] هیتر جوشیده شده در (الف) آب خالص، (ب) 0.01 درصد حجمی نانوسیال آلومینیوم، (ج) 0.01 درصد حجمی Zr ، (د) 0.01 درصد حجمی Si .

شکل 3:تصوریر میکروسکوپ الکترون روبشی[12] هیتر جوشیده شده در (الف) آب خالص، (ب) 0.01 درصد حجمی نانوسیال آلومینیوم، (ج) 0.01 درصد حجمی Zr ، (د) 0.01 درصد حجمی Si .

متداولترین سیال مورد استفاده جهت انجام وظیفه فوق آب میباشد که توانایی و انعطافپذیری بسیار پایینی در این زمینه دارد. از جمله محدودیتهای دیگر آب بهعنوان یک سیال خنککننده، حداکثر میزان توان تولیدی راکتور به میزان MW18.9 با در نظر گرفتن پارامترهایی مانند انحراف از جوشش هستهای(DNBR)[13] و ماکزیمم شار حرارتی بحرانی (CHF) قابل دستیابی، میباشد که این موضوع باتوجه به نیاز بیشتر به تولید انرژی توسط نیروگاههای هستهای بسیار محدودکننده است. با در نظر گرفتن مطالب فوق بسیاری از متخصصان در بخش نیروگاههای هستهای بهدنبال دستیابی به میزان توان تولیدی بیشتر توسط راکتورهای هستهای با در نظر گرفتن محدودیتهای پارامترهایی اساسی مانند DNBR و CHF میباشند[19]-[20].

هو و بونگیورنو تحقیقاتی در زمینه جایگزینی سیال خنککننده راکتورهای هستهای با نانوسیالات انجام دادهاند. نتایح حاصل از تحقیقات آنها در جدول 2 آورده شدهاست[17].

جدول 2: نتایج حاصل از جایگزینی سیال خنککننده راکتورهای هستهای با نانوسیالات.

| مورد | توان حرارتی

(MW) |

دبی جرمی

(Kg/s) |

دمای ورودی

(C•) |

دمای خروجی

(C•) |

اختلاف دما

(C•) |

| اطلاعات مبنا | 3411 | 17700 | 292.3 | 324 | 31.7 |

| آزمایش شماره 1 | 4093 | 21240 | 292.3 | 324 | 31.7 |

| آزمایش شماره 2 | 4093 | 17700 | 286 | 324 | 38 |

| آزمایش شماره 3 | 4093 | 19470 | 289.1 | 324 | 34.9 |

مرجع ایشان یک نیروگاه هستهای آب فشرده ساخت شرکت وسینگ هاوس بودهاست. در آزمایشهای 1 تا 3 نیز از نانو سیال حاوی Al2O3 با ترکیب درصدهای 0.001 و 0.01 و همچنین ZrO2 با ترکیب 0.01 استفاده نمودهاند. نتایج حاصل از تحقیقات و آزمایشات ایشان با ثابت در نظر گرفتن DNBR در هر دو حالت مرجع و آزمایشات همراه با نانو سیالات ذکر شده، نشاندهنده افزایش 10 تا 20 درصدی اختلاف دما بهعنوان نیروی محرکه انتقال حرارت و همچنین افزایش 20 درصدی میزان توان تولیدی راکتور هستهای میباشد.

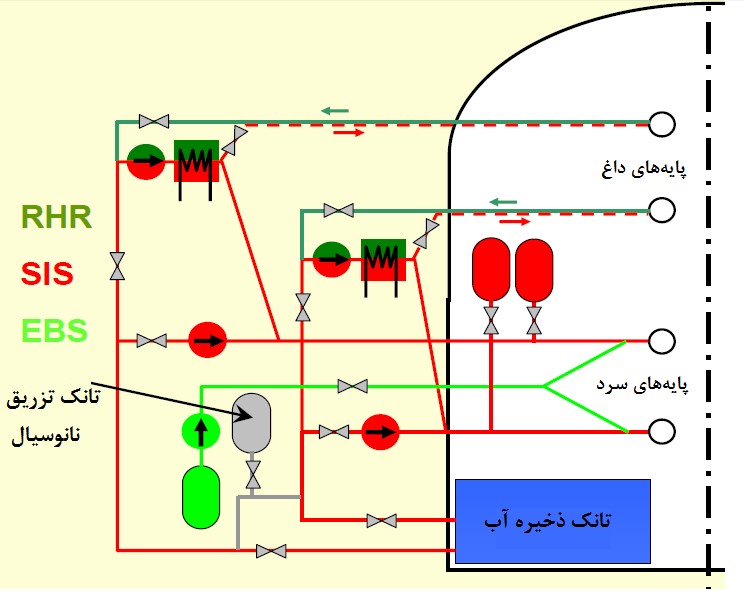

شکل 4: سیستم ایمنی برای خنککنندگی سریع هسته راکتور اتمی با استفاده از نانوسیال.

شکل 4: سیستم ایمنی برای خنککنندگی سریع هسته راکتور اتمی با استفاده از نانوسیال.

در شکل 4 نمایی از سیستم ایمنی طراحی شده جهت خنک کنندگی سریع هسته راکتور اتمی با استفاده از مخزن ذخیره کم فشار نانوسیال نمایش داده شدهاست. تحقیقات هو و بونگیورنو در این زمینه نشان میدهد که افزایش CHF در بحث ایمنی راکتور و میزان خنککنندگی سریع در هنگام بروز حادثه به تنهایی کافی نمیباشد، بلکه تسریع در روند افزایش میزان انتقال حرارت پس از افزایش شار حرارت بحرانی است که به خنککنندگی سریع هسته راکتور در هنگام بروز حادثه کمک میکند. در واقع علاوه بر افزایش ترکنندگی سطح در اثر استفاده از نانو سیال، میزان هدایت حرارتی محوری افزایش یافته و در نتیجه شار انتقال حرارت جهت خنککنندگی سریع هسته راکتور افزایش مییابد[17].

- ژنراتورهای الکتریکی

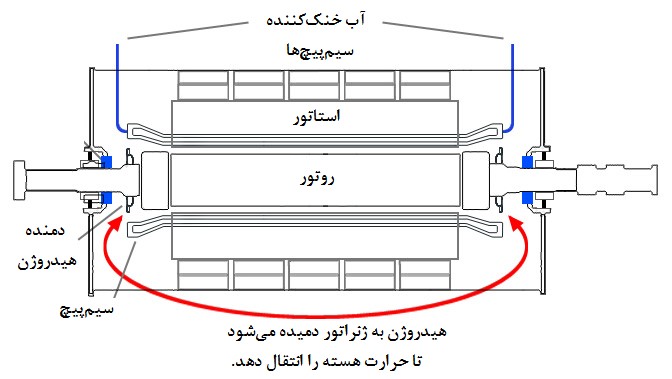

در ژنراتورها، گرما در قسمتهای مختلفی تولید میشود، مانند گرمای ناشی از تلفات مسی سیمپیچی آرمیچر و میدان، تلفات آهن هسته، تلفات مکانیکی و غیره. دمای کاری ژنراتور یکی پارامترهایی که بر طول عمر آن اثر میگذارد و برای نگهداشتن دمای عایقهای ژنراتور در محدودیت دمایی آنها، این حرارتها باید از ژنراتور خارج شوند. با افزایش ظرفیت و ولتاژ ژنراتور، خنککردن سختتر میشود چون نسبت حرارت تولید شده به سطح افزایش یافته و ضخامت عایقهای ولتاژ بالا باعث افزایش مقاومت حرارتی میشود. سیستم خنککنندگی ژنراتورها از خنککنندگی غیر مستقیم تا خنککنندگی مستقیم، از خنککنندگی با هوا تا خنککنندگی با هیدروژن یا آب پیشرفت کردهاست. ژنراتورهای با ظرفیت کم و یا دور کم با هوای طبیعی یا با استفاده از فن خنک میشوند اما ژنراتورهای با سرعت بالا و ظرفیت بزرگ با استفاده از هیدروژن و آب خنک میشوند. سیستم خنککاری مناسب منجر به بهبود عملکرد ژنراتور و کاهش تلفات انرژی آن میشود[21]-[22]. در شکل 5 یک سیستم خنککاری ژنراتور با استفاده از گردش جریان آب و هیدروژن را نشان میدهد.

شکل 5: سیستم خنککاری ژنراتور با استفاده از آب و هیدروژن.

فناوری نانو در سیستم خنککاری ژنراتور هم میتواند موثر باشد. به این منظور روشهای مختلفی برای طراحی مناسب و بهینه سیستمهای خنککننده در انواع نیروگاهها پیشنهاد میگردد. در این بین یکی از کاربردهای فناوری نانو برای رفع چالشهای مربوط به خنکسازی استفاده از نانو سیالات میباشد. این مواد به دلیل قابلیت انتقال حرارت بالا، جهت افزایش خواص خنککنندگی مانند فلوی گرمایی بالا و قابلیت ترشوندگی در غلظت متوسط که مشخصه مفیدی در نیروگاهها است استفاده میشود.

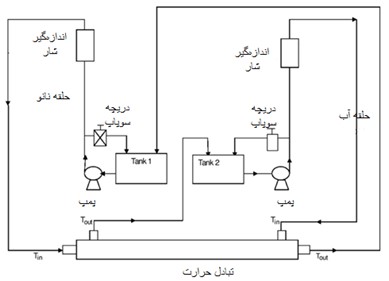

شکل 6: سیستم پیشنهادی برای انتقال حرارت بوسیله نانوسیال Al2O3.

سیستم پیشنهادی برای انتقال حرارت به کمک نانوسیال (آب + نانو ذرات Al2O3) در شکل 6 نشان داده شدهاست. با افزایش نرخ فلوی ذرات میزان ضریب انتقال حرارت افزایش مییابد و به این ترتیب با افزایش غلظت Al2O3 ضریب انتقال حرارت افزایش مییابد[23].

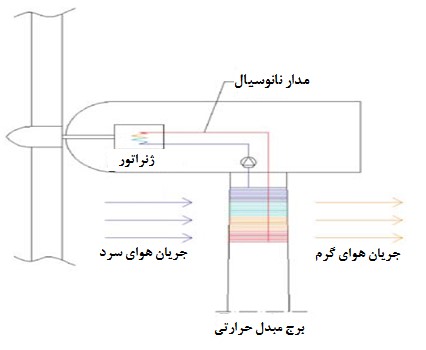

سیستم خنککننده بیشتر توربینهای بادی، برای یک جریان هوای پایدار اغلب برق زیادی مصرف میکنند و در نتیجه تلفات گرمایی زیادی دارند. بهعلاوه جریان هوا میتواند مقدار زیادی گرد و غبار، شن و نمک و غیره حمل کند که میتواند به ناسل توربین وارد شود. یا جریان هوای اطراف بر روی کار خنککننده اثر میگذارد[24]. یک ساختار جدید برای خنککردن ژنراتور توربین بادی مبتنی بر استفادهی برج توربین بهعنوان مبدل حرارتی در شکل 7 نشان داده شدهاست[25]. این روش مزایای بیشتری نسبت به روش خنککندگی سنتی دارد، اول اینکه ناخالصی، رطوبت و آلودگی وارد ناسل نشده و توربین میتواند هم در سطح دریا و هم بر روی خشکی استفاده شود. دوم اینکه عملکرد مقاوم آن در شرایط مختلف هوایی است.

شکل 7: استفاده از نانوسیال برای خنککاری ژنراتور توربین بادی.

در این ساختار پیشنهادی، تلفات گرمایی ژنراتور از طریق برج به بیرون منتقل میشود. برج از لولههای گرد ساخته شدهاست که به قسمت داخلی آن جوش خوردهاند. سیال عامل، نانوسیال Al2O3 میباشد.

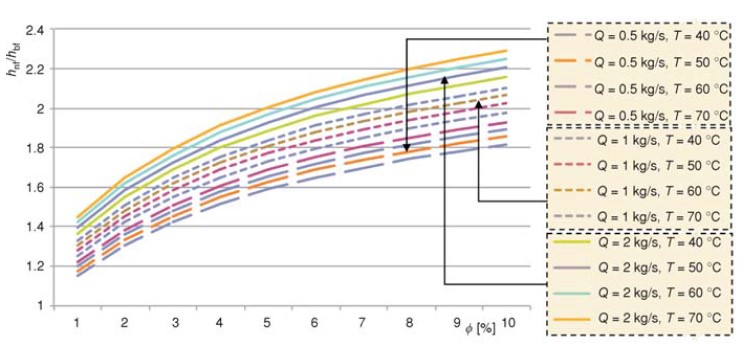

ساختار پیشنهادی بر روی یک توربین بادی MW2 بررسی شدهاست، شکل 8 نتایج بررسی را نشن میدهد. نمودار شکل 8 نسبت مقدار حرارت انتقال یافته بین نانوسیال و آب خالص را بر حسب میزان درصد حجمیAl2O3 در آب نشان میدهد. همچنین بهمنظور بررسی دقیقتر اثر میزان دبی سیال در گردش در دماهای مختلف در شکل نشان داده شدهاست[25]. همانطور که در شکل مشخص است، در تمامی شرایط با افزایش درصد حجمی ذرات نانو در آب میزان انتقال حرارت افزایش چشمگیری خواهد داشت.

شکل 8: نتایج حاصل از استفاده از نانو سیال در خنککنندگی ژنراتور توربین بادی، محور عمودی نسبت انتقال حرارت نانوسیال به آب خالص و محور افقی درصد حجمی نانوسیال در آب میباشد.

شکل 8: نتایج حاصل از استفاده از نانو سیال در خنککنندگی ژنراتور توربین بادی، محور عمودی نسبت انتقال حرارت نانوسیال به آب خالص و محور افقی درصد حجمی نانوسیال در آب میباشد.

————————————–

مراجع

[1] N. Bozorgan, “Exergy Analysis of Counter Flow Wet Cooling Tower in Khuzestan Steel Co.,” Exergy, 2010.

[2] G. power & Water, “Handbook of Industrial Water Treatment.” [Online]. Available: http://www.gewater.com/handbook/index.jsp.

[3] E. A. Byers, J. W. Hall, and J. M. Amezaga, “Electricity generation and cooling water use: UK pathways to 2050,” Global Environmental Change, 2014.

[4] T. Álvarez Tejedor, Power Plant Life Management and Performance Improvement. Elsevier, 2011.

[5] P. Naphon, “Study on the heat transfer characteristics of an evaporative cooling tower,” Int. Commun. Heat Mass Transf., vol. 32, no. 8, pp. 1066–1074, Aug. 2005.

[6] M. P. Boyce, Gas Turbine Engineering Handbook, vol. 23. Elsevier, 2011.

[7] Y. Xuan and Q. Li, “Heat transfer enhancement of nanofluids,” Int. J. Heat Fluid Flow, vol. 21, no. 1, pp. 58–64, Feb. 2000.

[8] X.-Q. Wang and A. S. Mujumdar, “Heat transfer characteristics of nanofluids: a review,” Int. J. Therm. Sci., vol. 46, no. 1, pp. 1–19, Jan. 2007.

[9] S. Chol, “Enhancing thermal conductivity of fluids with nanoparticles,” ASME-Publications-Fed, 1995.

[10] X.-Q. Wang and A. S. Mujumdar, “A review on nanofluids – part II: experiments and applications,” Brazilian J. Chem. Eng., vol. 25, no. 4, pp. 631–648, Dec. 2008.

[11] E. C. Nsofor, “Recent Patents on Nanofluids (Nanoparticles in Liquids) Heat Transfer.”

[12] Y. Hwang, J.-K. Lee, J.-K. Lee, Y.-M. Jeong, S. Cheong, Y.-C. Ahn, and S. H. Kim, “Production and dispersion stability of nanoparticles in nanofluids,” Powder Technol., vol. 186, no. 2, pp. 145–153, Aug. 2008.

[13] “Nanotechnology Cuts Power Plant Water Use and Costs | Innovation America.” [Online]. Available: http://www.innovation-america.org/nanotechnology-cuts-power-plant-water-use-and-costs. [Accessed: 05-Sep-2015].

[14] EPRI, “Multifunctional Nanoparticles for Reducing Cooling Tower Water,” 2012.

[15] “New nanoparticle technology cuts water use, energy costs | Argonne National Laboratory.” [Online]. Available: http://www.anl.gov/articles/new-nanoparticle-technology-cuts-water-use-energy-costs. [Accessed: 05-Sep-2015].

[16] Epri, “Power Plant Cooling System Overview for Researchers and Technology,” 2013.

[17] J. Buongiorno, L.-W. Hu, S. J. Kim, R. Hannink, B. Truong, and E. Forrest, “Nanofluids for Enhanced Economics and Safety of Nuclear Reactors: An Evaluation of the Potential Features, Issues, and Research Gaps,” Nucl. Technol., vol. 162, no. 1, pp. 80–91, Apr. 2008.

[18] S. J. Kim, I. C. Bang, J. Buongiomo, and L. W. Hu, “Study of pool boiling and critical heat flux enhancement in nanofluids.” POLISH ACAD SCIENCES DIV IV, 01-May-2015.

[19] I. C. Bang and J. H. Kim, “Thermal-Fluid Characterizations of ZnO and SiC Nanofluids for Advanced Nuclear Power Plants,” Nucl. Technol., vol. 170, no. 1, pp. 16–27, Apr. 2010.

[20] T. R. Barrett, S. Robinson, K. Flinders, A. Sergis, and Y. Hardalupas, “Investigating the use of nanofluids to improve high heat flux cooling systems,” Fusion Eng. Des., vol. 88, no. 9–10, pp. 2594–2597, Oct. 2013.

[21] “Cooling Systems and Generator Sets.” [Online]. Available: http://www.dieselserviceandsupply.com/Generator_Cooling_Systems.aspx. [Accessed: 05-Sep-2015].

[22] ABB, “Synchronous generators for steam and gas turbines Pre-engineered generators – Cooling systems.”

[23] J. Albadr, S. Tayal, and M. Alasadi, “Heat transfer through heat exchanger using Al2O3 nanofluid at different concentrations,” Case Stud. Therm. Eng., vol. 1, no. 1, pp. 38–44, Oct. 2013.

[24] W. Tong, Wind Power Generation and Wind Turbine Design. WIT Press, 2010.

[25] R. A. de, M. Milanese, G. Colangelo, and D. Laforgia, “High efficiency nanofluid cooling system for wind turbines,” Therm. Sci., vol. 18, no. 2, pp. 543–554.

———————————

[1] Heat Exchanger

[2] Cooling tower

[3] Nanofluid

[4] Chemical Vapor Deposition

[5] Wet bulb

[6] Electric Power Research Institute

[7] Phase-Change Material

[8] Argonne National Laboratory

[9] Critical Heat Flux

[10] Pool Boiling

[11] Flow Boiling

[12] Scanning Electron Microscope

[13] Departure from Nucleate Boiling Ratio

———————————————————————

تهیه و تنظیم:

- کارگروه ترویج فناوری نانو در صنعت برق و انرژی

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================