رشد اقتصادی و پیشرفت صنعتی بدون استفاده از انرژی متصور نیست. سوختهای فسیلی منابع انرژی روبهزوالی هستند که جامعه رو به توسعه انسانی را در آیندهای نهچندان دور دچار کمبود سوخت میسازند. از طرفی وسعت آلودگی ناشی از سوختهای فسیلی زندگی در کره خاکی را دچار مشکل ساخته است. به هر ترتیب ضرورت انتخاب جایگزین مناسب، ارزان قیمت و تمیز برای سوختهای فسیلی آشکار است.

1-پیل سوختی

از جمله انرژیهای مطرح، انرژی الکتریکی تولید شده بهوسیله پیلهای سوختی است که به دلیل بازدهی بسیار بالا و عدم آلایندگی محیطزیست و نیز مصرف هیدروژن بهعنوان سوخت، در حال حاضر راهحل مناسبی جهت عبور از تنگنای انرژی و آلودگی محیطزیست در زمینه وسایل نقلیه است [۱]. در ادامه این مقاله، به معرفی پیلهای سوختی پلیمری و کاربردهای فناوری نانو در بهبود عملکرد آن پرداخته میشود.

پیل سوختی، سیستمی است که میتواند انرژی شیمیایی را بهطور مستقیم بدون انجام احتراق به انرژی الکتریکی تبدیل کند. عملکرد پیل سوختی مانند باتری نیست که انرژی را ذخیره کند، بلکه در پیل سوختی حالتی از انرژی به حالت دیگر تبدیل میشود، بهطوریکه در این تبدیل مواد داخل پیل مصرف نمیشوند. همچنین چگالی انرژی باتری کمتر از پیل سوختی است و فرایند شارژ کردن باتری بسیار پیچیدهتر از پر کردن تانک سوخت پیل سوختی است. در باتریها بعد از چندین بار شارژ باتری، توان تبدیلات الکتروشیمیایی کاهش مییابد، حال آنکه در پیلهای سوختی چنین محدودیتی وجود ندارد، بهعنوان مثال پیلهای سوختی کار کرده در یک خودرو قابلانتقال به خودرو جدید است [۱].

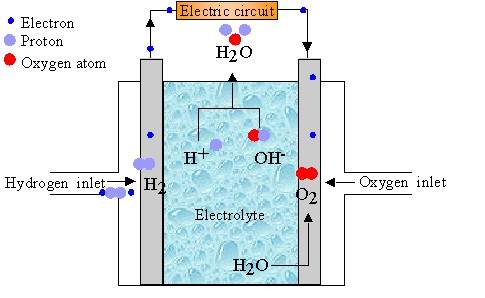

هیدروژن (سوخت) به آند و اکسیژن (اکسیدان) به کاتد تزریق میشود. هر اتم هیدروژن یک پروتون و یک الکترون دارد که با از دست دادن الکترون در آند به پروتون (H+) تبدیل میشود و بهاینترتیب قابلیت عبور از الکترولیت را به دست میآورد (الکترونها نمیتوانند از الکترولیت عبور کنند). پس از عبور H+از الکترولیت، الکترونها از طریق اتصال خارجی به کاتد میرسند. در کاتد، الکترونها، اکسیژن جذب شده روی کاتد و پروتونها تشکیل آب میدهند که از سیستم خارج میشود. با قرار دادن موتور الکتریکی در مسیر جریان الکتریکی سیستم پیل سوختی کامل میشود [۲].

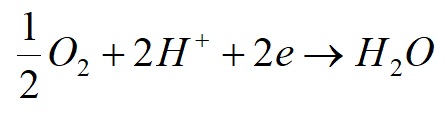

فرایند شیمیایی یک سلول سوختی

قطب آند:

(1) H2→2H ++2e–

قطب کاتد:

(2) O2+4H++4e–→2H2O

واکنش کلی:

(3) 2H2+O2→2H2O

اساس کار انواع پیل سوختی شبیه یکدیگر است. این عملکرد در شکل ۱ نمایش داده شده است. در پیلهای سوختی با عملکرد در دمای پایین، بین دو واکنش دهنده پروتون و اکسیژن، حائلی قرار گرفته که از سه فاز تشکیل شده است و عبارتاند از الکترولیت و دو پوشش کاتالیزوری روی الکترودها، نوع این حائل نقش اساسی در عملکرد الکتروشیمیایی پیل سوختی دارد، بهویژه در مورد پیلهای سوختی که الکترولیت آنها مایع است. در چنین پیلهایی، گازهای واکنش دهنده از لایهنازک الکترولیت (که مرطوبکننده خلل و فرج الکترود است) نفوذ میکنند و واکنش الکتروشیمیایی روی سطح الکترود مربوطه انجام میشود. اگر منافذ الکترود توسط مقدار اضافی الکترولیت پوشانده شود، در این صورت نقلوانتقال ذرات در فاز الکترولیت به سمت محل واکنش محدود میشود که در نتیجه عملکرد الکتروشیمیایی الکترود کاهش مییابد. بهاینترتیب مشخص میشود که لازم است موازنه دقیق و ظریفی بین الکترود، الکترولیت و فازهای گازی در منافذ الکترود وجود داشته باشد. در پیلهای سوختی با عملکرد در دمای بالا، لایهنازک الکترولیت است. الکترولیت علاوه بر اینکه رسانای یونها بین الکترودها است، مانعی فیزیکی برای جلوگیری از انحراف جریان سوخت اکسیدان از مسیر اصلی است.

شکل ۱- اساس کار پیل سوختی [۳]

شکل ۱- اساس کار پیل سوختی [۳]

از آنجایی که در این تکنولوژی از فرایند احتراق برای تبدیل انرژی استفاده نمیشود، راندمان این سیستم به مقدار بازده کارنو محدود نخواهد شد. از این رو بازدهی آنها به سه برابر ماشینهای گرمایی میرسد. از نظر تئوری بازده واکنش شیمیایی انجام شده حدود ۸۰% است. بازدهی پیلهای سوختی ثابت و مستقل از انداز آنها است. وقتی که از گرمای خروجی آنها نیز استفاده شود، بازدهی تقریباً ۸۵ درصد میشود.

درصورتیکه از هیدروژن بهعنوان سوخت در پیل سوختی استفاده شود پیلهای سوختی هیچگونه آلودگی برای محیطزیست ندارند و اگر از سایر سوختها نظیر گاز طبیعی یا متانول استفاده کنیم به دلیل بالا بودن راندمان تبدیل، حداقل آلودگی را برای محیطزیست به وجود آوردهایم.

۱–۴–۳– امکان استفاده از سوختهای مختلف

مناسبترین سوخت برای پیل سوختی هیدروژن است اما بسته به نوع پیل میتوان از سوختهای مختلفی نظیر گاز طبیعی، متانول و یا حتی با استفاده از مبدل سوخت از بنزین نیز استفاده کرد. در برخی از انواع پیل سوختی امکان استفاده از سایر سوختها بدون استفاده از مبدلها نیز وجود دارد. بهعنوان مثال پیلهای سوختی اکسید جامد میتوانند از گاز طبیعی بهطور مستقیم بهعنوان سوخت استفاده کنند و یا پیلهای سوختی پلیمری میتوانند از متانول نیز استفاده کنند. بههرحال در مراکز تحقیقاتی تلاشهای گستردهای برای ساخت مبدلهای کارا و ارزان در حال انجام است.

۱–۴–۴– طول عمر بیشتر و قابلیت اطمینان بالاتر

پیل سوختی به دلیل عدم استفاده از قطعات متحرک نرخ خرابی کمتر و قابلیت اطمینان بالاتری دارد هرچند به دلیل ضریب نفوذ بالای هیدروژن باید از عدم نشت گازهای واکنش دهنده در سیستم اطمینان حاصل کرد.

۱–۴–۵– قابلیت ترکیب شدن با سیستمهای دیگر

ترکیب شدن سیستم پیل سوختی با دیگر سیستمهای انرژی و استفاده از گرمای خروجی پیل سوختی را، سیستم ترکیبی میگویند. توسعه چنین سیستمهایی بهسرعت در حال پیشرفت است. سیستمهای ترکیبی برای محلهای مسکونی، تجاری و صنایع قابلاستفاده هستند. در یک نمونه سیستم ترکیبی، گازهای خروجی از پیل سوختی در توربینهای گازی استفاده میشوند که بدین ترتیب گرمای خروجی از پیل بازیافت میشود.

۱–۴–۶– انعطافپذیری در میزان توان تولیدی

میزان توان تولید شده توسط پیلهای سوختی بسیار متغیر است. از تلفن همراه تا خودرو و نیروگاه میتوانند از این فناوری استفاده کنند. بهطور خلاصه کاربرد پیل سوختی به سه بخش عمده تقسیم میشوند:

- کاربردهای نیروگاهی

۲. استفاده از پیل سوختی در بخش حملونقل

۳. تأمین توان دستگاههای کوچک الکترونیکی

با توجه به اینکه الکترولیت تعیین کننده خواص اصلی پیل سوختی بهویژه دمای عملکرد آن است، بهطورمعمول تقسیمبندی پیلهای سوختی برحسب انواع الکترولیت آنها انجام میگیرد. این تقسیمبندی به شرح زیر است [۴]:

۱- پیلهای سوختی پلیمری (PEFC) یا پیلهای سوختی مبادله کننده پروتون۱ (PEMFC)

۲- پیلهای سوختی قلیایی[1] (AFC)

۳- پیلهای سوختی اسید فسفرید[2] (PAFC)

۴- پیلهای سوختی کربنات مذاب[3] (MCFC)

۵- پیلهای سوختی اکسید جامد[4] (SOFC)

۶- پیلهای سوختی متانولی[5] (DMFC)

هریک از آنها با دمای کارکرد، سوخت مصرفی و توان تولیدی برای کاربرد خاصی مناسباند.

۱–۶-پیلهای سوختی پلیمری (PEFC)

پیلهای سوختی با الکترولیت پلیمری یکی از پنج نمونه پیل سوختی است که به دلیل داشتن چگالی توان بالا موردتوجه سازندگان خودرو قرار گرفته و جایگزین موتورهای احتراق داخلی محسوب میشود.

پیلهای سوختی غشای پروتون (پلیمری) اولین بار در دهه ۱۹۶۰ برای برنامه Gemini ناسا استفاده شد. این نوع پیل سوختی از نقطهنظر طراحی و کارکرد یکی از جذابترین انواع پیل سوختی است. پیل سوختی پلیمری دارای الکترولیت پلیمری به شکل یک ورقه نازک انعطافپذیر است که هادی یون هیدروژن (پروتون) است و بین دو الکترود متخلخل قرار میگیرد. جهت کارایی مطلوب لازم است الکترولیت، از آب اشباع باشد. نفیون یکی از بهترین الکترولیتهای مورداستفاده در این نوع پیل سوختی است. این غشأ کوچک است و در دمای پایین ۸۰ درجه سانتیگراد (تقریباً ۱۷۵ درجه فارنهایت) کار میکند. سایر الکترولیتهای جامد در دمای بالا نزدیک به ۱۰۰۰ درجه سانتیگراد کار میکنند. در پیل سوختی پلیمری واکنش احیأ اکسیژن واکنش کندتر است (این واکنش سه مرتبه کندتر از واکنش اکسید شدن هیدروژن است). کاتالیست مورداستفاده در این پیل سوختی اغلب از جنس پلاتین بوده و میزان کاتالیست مصرفی در الکترودهای این نوع پیل سوختی بیشتر از سایر انواع پیل سوختی است.

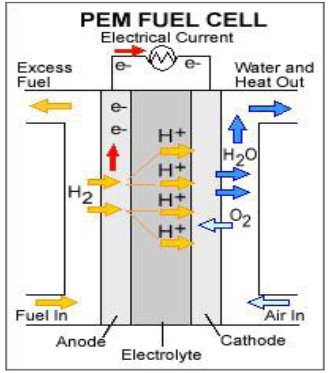

بازده الکتریکی این نوع پیل سوختی در حدود ۴۰-۵۰ درصد است. سوخت مصرفی در پیل سوختی پلیمری نیازمند هیدروژن خالص است لذا مبدل در خارج پیل سوختی جهت تبدیل سوختهای متانول و یا بنزین به هیدروژن نیاز است. شکل ۲ نمایی از این پیل را نشان میدهد.

شکل ۲ -نمایی از پیل سوختی پلیمری [۵]

شکل ۲ -نمایی از پیل سوختی پلیمری [۵]

در پیل سوختی پلیمری سوخت مورداستفاده هیدروژن است. مولکول هیدروژن در آند به یونهای پروتون و الکترون یونیزه شده، الکترونهای آنها جدا میشود. یونهای هیدروژن که شامل بار مثبت هستند )پروتون) به ید سطح غشای خللدار نفوذ میکنند و به سمت کاتد میروند. الکترونهای جدا شده نمیتوانند از این غشأ عبور کنند بلکه از یک مدار خارجی عبور کرده و موجب تولید برق میشوند. در کاتد الکترونها، پروتونهای هیدروژن و اکسیژن موجود در هوا باهم ترکیب میشوند و آب را تشکیل میدهند.

میزان دانسیته توانی این نوع پیل سوختی بیشتر از انواع دیگر پیل سوختی است. محدوده دانسیته توانی در این نوع پیل سوختی بین (۶۰۰-۳۵۰) است. طول عمر پیشبینی شده برای پیل سوختی پلیمری بیش از ۴۰۰۰۰ ساعت است. در این پیل سوختی CO سبب سمی شدن کاتالیست میشود.

واحدهای ۵۰ کیلوواتی اکنون در حال فعالیت و تولید نیرو هستند و واحدهایی تا توان ۲۵۰ کیلووات نیز در دست توسعه هستند.

در پیل سوختی پلیمری سوخت مورداستفاده هیدروژن است. مولکول هیدروژن در آند به یونهای پروتون و الکترون یونیزه شده، الکترونهای آنها جدا میشود. یونهای هیدروژن که شامل بار مثبت هستند (پروتون) به یک سطح غشای خللدار نفوذ میکنند و به سمت کاتد میروند. الکترونهای جدا شده نمیتوانند از این غشأ عبور کنند بلکه از یک مدار خارجی عبور کرده و موجب تولید برق میشوند. در کاتد الکترونها، پروتونهای هیدروژن و اکسیژن موجود در هوا با هم ترکیب میشوند و آب را تشکیل میدهند.

به دلیل جامد بودن الکترولیت این پیل سوختی و همینطور انعطافپذیر بودن آن امکان شکستن یا ترک خوردن در آن کم است. در مقایسه با انواع دیگر پیل سوختی، برای یک حجم و وزن معلوم پیل سوختی پلیمری توان بیشتری تولید میکند. این نوع پیل سوختی به دلیل دمای پایین به زمان کمی برای راهاندازی نیاز دارد و همین خصوصیت آنها را بهترین گزینه در کاربردهای وسایل نقلیه بهعنوان جایگزین برای موتور احتراق داخلی دیزلی و بنزینی معرفی مینماید. همچنین این سیستمها کاربری مناسبی در زمینه مولدهای خانگی، نیروگاهی کوچک و صنعت حملونقل دارند.

مزایای پیلهای سوختی پلیمری عبارتاند از:

- دمای عملکرد آنها پایین است؛

- چگالی جریان خروجی آن از تمامی انواع پیلهای سوختی بیشتر است؛

- و زمان راهاندازی آن پایین است.

معایب این نوع از پیلهای سوختی عبارت است از:

- حتی مقادیر کم مونوکسید کربن باعث مسمومیت کاتالیست مورداستفاده در الکترودهای پیلهای سوختی میشود؛

- نیاز به مدیریت آب و کنترل مقدار آب ورودی و خروجی دارند؛

- و قیمت اجزای آن گران است.

۱–۶–۱ اجزای پیل سوختی پلیمری

یک تک سل پیل سوختی پلیمری شامل قسمتهای زیر است [۶]:

- مجموعه غشأ-الکترود (MEA)

- لایه نفوذ گازی (GDL)

- صفحات جمع کننده جریان

ترکیب آند، غشأو کاتد اصطلاحاً مجموعه غشأ-الکترود یا MEA نامیده میشود. مجموعه غشأ-الکترود شامل یک لایه غشای پلیمری به همراه لایه کاتالیستی پخش شده بر روی سطح غشأ است.

در حقیقت این لایه قلب پیل سوختی است. غشای به کار رفته در MEA باید دارای خصوصیات زیر باشد:

- حلالیت جزئی و کلی در آب نداشته باشد؛

- نسبت به گازهای واکنش دهنده نفوذپذیر نباشد؛

- در شرایط عملکرد پیل سوختی هدایت یونی خوبی داشته باشد؛

- مقاومت مکانیکی لازم و مناسب را دارا باشد؛

- در کاربریهای صنایع حملونقل حداقل تا ۵۰۰۰ ساعت کارکرد مفید داشته باشد؛

- و ارزانقیمت و قابلدسترس باشد.

عمدهترین جنس مورداستفاده جهت غشأ نفیون است. این ماده پلیمری شبیه تفلون بوده که زنجیرهای جانبی آن حاوی گروههای سولفوریک اسید است و فقط نسبت به پروتون تراواست. ضخامت این غشأ بین ۲۰ تا ۲۱۰ میکرومتر است. در حقیقت این غشٔ نقش الکترولیت پیل را ایفا میکند. برای هادی بودن پروتون، غشأ باید آبدار باشد، کمبود و نبود رطوبت در غشأ باعث افزایش افت پتانسیل اهمی میشود؛ بنابراین مدیریت آب در پیل سوختی یکی از نکات مهم است.

لایههای کاتالیستی در دو سمت غشأ، محل انجام واکنش الکتروشیمیایی است. سمتی که اکسید شدن هیدروژن انجام میگیرد، آند و سمتی که واکنش احیای اکسیژن انجام میگیرد، کاتد است. لایه کاتالیستی، لایه فعال مجموعه غشأ-الکترود است. ذرات کاتالیست باعث افزایش سرعت واکنش الکتروشیمیایی میشوند.

مجموعه غشأ-الکترود مهمترین بخش پیل سوختی است که ساخت آن بسیار پیچیده و نیاز به فناوری بالایی دارد که این فناوری محدود به چند شرکت خاص است. البته در سطح آزمایشگاهی اقدام به ساخت MEA میشود ولی به دلیل بالا بودن قیمت نهایی ساختشان و همچنین کارایی کمتر نسبت به MEA های موجود در بازار در حد تحقیقات باقی میمانند. معمولاً جهت ساخت یک پیل سوختی، ترجیح داده میشود که MEA خریداری شود.

ابعاد مجموعه غشأ-الکترود و همچنین میزان کاتالیست قرار گرفته بر روی آن با توجه به توان موردنیاز از پیل سوختی محاسبه میشود.

۱–۶–۳ نحوه عملکرد پیل سوختی پلیمری

هوای مرطوب از میان کانالهای گاز کاتد و گاز هیدروژن رقیق شده از میان کانالهای آند وارد پیل میشود. هیدروژن از طریق کانال ورودی آند وارد پیل سوختی شده و سپس از میان لایه نفوذی گاز به سطح کاتالیزور رفته و در آنجا پخش میشود. در لایه کاتالیست مولکول هیدروژن به یونهای هیدروژن و الکترونها مطابق واکنش زیر تجزیه میشود.

یونهای مثبت هیدروژن از طریق الکترولیتهای پلیمری جامد بهطرف لایه کاتالیست کاتد حرکت میکنند. این الکترولیت به علت اینکه رسانای الکتریکی نیست به الکترونها اجازه عبور نداده و به همین دلیل الکترونها از مدار خارجی حرکت میکنند و باعث تولید جریان الکتریکی میشوند. این الکترونها از طریق از مسیر خارجی به کاتد میروند. در کاتد نیز اکسیژن یا هوای ورودی از طریق کانال ورودی کاتد از لایه نفوذ گاز عبور کرده و به سطح کاتالیست کاتد میرسد. در سطح کاتد مولکول اکسیژن با یون هیدروژن و الکترونها واکنش داده و آب تولید میشود.

یونهای مثبت هیدروژن از طریق الکترولیتهای پلیمری جامد بهطرف لایه کاتالیست کاتد حرکت میکنند. این الکترولیت به علت اینکه رسانای الکتریکی نیست به الکترونها اجازه عبور نداده و به همین دلیل الکترونها از مدار خارجی حرکت میکنند و باعث تولید جریان الکتریکی میشوند. این الکترونها از طریق از مسیر خارجی به کاتد میروند. در کاتد نیز اکسیژن یا هوای ورودی از طریق کانال ورودی کاتد از لایه نفوذ گاز عبور کرده و به سطح کاتالیست کاتد میرسد. در سطح کاتد مولکول اکسیژن با یون هیدروژن و الکترونها واکنش داده و آب تولید میشود.

در مجموع واکنش کلی در پیل بهصورت زیر است:

این واکنش گرمازا است.

این واکنش گرمازا است.

- چالشهای موجود در استفاده از پیل سوختی پلیمری و کاربرد فناوری نانو

موانع پیشروی استفاده از پیلهای سوختی پلیمری عبارتاند از:

- بزرگترین مانع تجاری شدن پیل سوختی، هزینههای سنگین ساخت آن است. این موضوع از عوامل زیر ناشی میشود:

- نمونههای پیل سوختی، عموماً در آزمایشگاهها و مراکز تحقیقاتی ساخته شده و از نظر معیارهای بهینهسازی روشهای تولید، موردمطالعه و بررسی قرار نگرفتهاند.

- هزینه سرمایهگذاری اولیه در صنعت پیل سوختی بالاست.

- تکنولوژی بعضی از اجزای پیلها مانند غشای پلیمری در پیل سوختی پلیمری و یا صفحات دوقطبی بسیار بالاست.

- در پیل سوختی از مواد گرانبها و بهخصوص فلزات گرانقیمت) پلاتین (بهعنوان کاتالیستی در الکترودها استفاده میشود که این خود نوعی محدودیت در توسعه آنها ایجاد کرده است.

- به دلیل ضریب نفوذ بالای هیدروژن، سیستم باید از ایمنی مناسبی برخوردار باشد و این مسئله هزینه پیل را افزایش میدهد.

- پیلهای سوختی برق جریان مستقیم تولید میکنند که برای استفاده در خودروها مناسب است ولی در سایر کاربردها چون بیشتر تجهیزات برقی برای کار به جریان متناوب تولید میشوند، استفاده از تبدیلکنندههای جریان مستقیم به متناوب تقریباً اجتنابناپذیر است و این موضوع هزینه سیستم پیل سوختی را افزایش میدهد.

- عدم وجود زیرساختهای سوخت هیدروژن موجب شده تا در بسیاری از موارد از مبدلهای سوخت استفاده شود که این موضوع نیز افزایش هزینههای استفاده از پیل سوختی را در پی دارد.

اگر بخواهیم چالشهای اصلی پیش رو در پیل سوختی پلیمری را توضیح دهیم، شامل ۳ مورد زیر میشود:

- در واقع قلب پیل سوختی پلیمری، غشای پلی الکترولیت است. یکی از چالشهای پیل سوختی پلیمری، یافتن یک غشا است [۷] که در عین اینکه قیمت مناسبی داشته باشد، کارایی بالایی از خود نشان دهد و دارای رسانایی پروتنی بالا و مقاومت شیمیایی و مکانیکی مناسب باشد و این مهم، با استفاده از فناوری نانو دستیافتنی است.

- کاتالیستهایی که در پیل سوختی به کار میروند عبارتاند از فلزات خالص Pt، Ag، آلیاژها (Pt-Ru،Pt-Pd،Co-Cr،Pt-Co)، ترکیبات فلزی (پلاتین سیاه و کربن، پلاتین-روتینیوم سیاه). بستر[6] به موادی گفته میشود که کاتالیست بر روی آن قرار میگیرد. هدف از بستر مساحت سطح بالا بهمنظور پخش و پایداری بهتر ذرات پلاتین است. معمولاً از کربن سیاه برای بستر استفاده میشود. با وجود مساحت زیاد، کربن سیاه چندین مشکل بزرگ دارد که نیاز به برطرف کردن دارد. ۱- تخلخل در کربن سیاه پایین و میزان نفوذ پلاتین نیز پایین است. ۲- فرسایش کربن سیاه زیاد بوده و در کاتد منجر به تشکیل CO2 میشود. در نتیجه فرسایش کربن باعث خوردگی و جدا شدن ذرات پلاتین شده و منجر به کاهش سطوح واکنشهای الکتروشیمیایی میشود؛ بنابراین برای رسیدن به بازدهی بالاتر، باید با استفاده از فناوری نانو از مواد جدیدی برای بستر استفاده شود. یک بستر خوب باید دارای استحکام مکانیکی بالا و مقاومت در برابر خوردگی، هدایت الکترونی خوب، مساحت سطح بالا و چسبندگی خوب با ذرات کاتالیست باشد.

- مدیریت صحیح گرما یکی از چالشهای اساسی در پیلهای سوختی پلیمری بوده که باید به نحوی مرتفع شود. از آنجا که غشای پلیمری باید دارای رطوبت کافی باشد تا هدایت پروتون را بهخوبی صورت دهد، عملکرد پیل در دماهای بالا باعث خشک شدن غشأ، افزایش مقاومت اهمی پیل سوختی، انقباض و گسیختگی غشأ و در دماهای پایین باعث کاهش نرخ واکنشها، ولتاژ، راندمان، توان خروجی و همچنین باعث میعان آب و وقوع پدیده غرقابگی در سمت کاتد میشود. غیریکنواختی دما باعث میشود نرخ واکنشهای الکتروشیمیایی در محلهای مختلف پیل سوختی متفاوت باشد و باعث ایجاد نقاط داغ در مکانهای خاصی از پیل و کاهش طول عمر پیل میشود. بیشترین گرمای پیل از طریق سیال خنککاری دفع میشود و تنها مقدار کمی از طریق جابهجایی آزاد، تشعشع و اختلاف دمای بین گازهای ورودی و خروجی از استک دفع میشود. افزایش توان دریلهای سوختی با افزایش تعداد پیلها در یک استک پیل سوختی همراه است. با افزایش توان گرمای تولید شده در استک افزایش مییابد که نیازمند دبی بالای سیال خنککاری برای دفع حرارت تولید شده است. افزایش دبی با افزایش حجم سیستم خنککاری، افزایش توان مصرفی و در نتیجه کاهش راندمان در استک پیل سوختی همراه است، استفاده از فناوری نانو راهکاری برای حل این مشکل است.

- فناوری نانو در پیل سوختی پلیمری

کاربردهای فناوری نانو در پیل سوختی پلیمری را میتوان بهصورت کلی زیر بیان نمود:

۳-۱ ارتقای عملکرد غشای پیل سوختی پلیمری با فناوری نانو

در قلب این نوع پیل سوختی، غشای پلی الکترولیت پلیمری قرار دارد. اولین غشاهای پلیمری تجاری مورداستفاده پرفلوئوروسولفونیک اسیدها هستند. این غشاها با داشتن ساختار شیمیایی خاص خود که منجر به ریزساختار منحصربهفردی شده است کارآیی بالایی از خود نشان میدهند. رسانایی پروتنی بالا و مقاومت شیمیایی و مکانیکی مناسب از جمله مزایای آنهاست؛ اما قیمت گزاف و وابستگی زیاد رسانایی پروتنی به درصد رطوبت در این غشا از معایب آن است. پژوهشهای متفاوتی برای تولید غشاهای جایگزین صورت گرفته است [۸-۱۰]. هدف از بهکارگیری فناوری نانو، تهیه غشایی ارزانقیمت و سازگار با محیطزیست بر پایه کیتوسان و نانوذرات سیلیکای اصلاح شده است. برای این منظور، نانوذرات با سولفوریک اسید اصلاح و سپس در ماتریس کیتوسان توزیع شد. این نانوذرات علاوه بر قابلیت رسانایی سطحی میتوانند پروتن را در ضخامت پوسته خود نیز عبور دهند و نسبت به انجام پلیمریزاسیون بر سطح نانوذرات از روش سادهتری بهره میبرند.

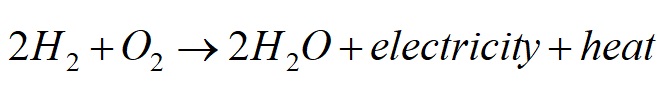

نتایج حاصل از آزمون تورم و جذب آب غشاهای تولید شده در شکل ۳ آورده شده است. افزودن نانوذرات به غشأ منجر به کاهش تورم و کاهش جذب آب شد که نشان از اتصال عرضی غشای کیتوسان است. کاهش سهم پلیمر در غشأ در کنار برهمکنش قوی الکترواستاتیک بین گروههای آمین و سولفوریک اسید نانوذرات که منجر به تراکم بیشتر میشود منجر به کاهش نفوذپذیری مولکولهای آب میشود. در آزمون گرماوزنی مشاهده شد افزایش نانوذرات منجر به کاهش تحرک زنجیرها شده و نانوسیلیکا اصلاح شده مقاومت گرمایی پلیمر را بهبود بخشیده است.

شکل ۳- جذب آب (نمودار چپ) و تورم (نمودار راست) نانوغشاهای تولید شده برحسب دما [۱۱]

شکل ۳- جذب آب (نمودار چپ) و تورم (نمودار راست) نانوغشاهای تولید شده برحسب دما [۱۱]

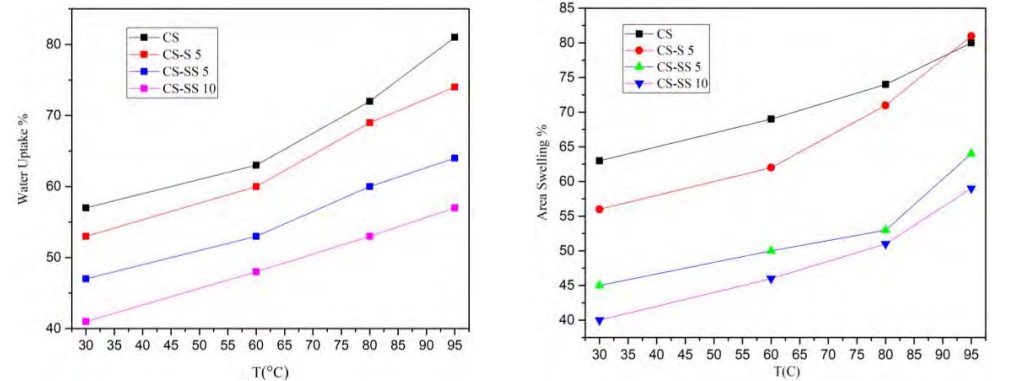

غشاهای تهیه شده بهصورت X SS-CS نامگذاری شده است. X بیانگر درصد وزنی نانوذره در غشأ است. جذب آب و تورم در دماهای بالاتر از دمای محیط برای کاربرد در پیلهای سوختی از اهمیت بالایی برخوردار است؛ زیرا عملکرد پیل سوختی در دمای بالا به علت بهبود سینتیک واکنش اکسایش و کاهش، کاهش مسمومیت کاتالیست و بهبود رسانش پروتن مطلوب است. در تمامی غشاهای ساخته شده جذب آب و تورم با افزایش دما افزایش مییابد که میتوان آن را ناشی از اثر گرمکنندگی مولکولهای آب در دماهای بالا دانست. در دماهای بالاتر نیز ذرات نانوسیلیکا اصلاح شده همچون اتصال عرضی عمل کرده و از جذب و تورم بیش از حد غشأ جلوگیری میکند. به نظر میرسد که غشاهای تولید شده برای استفاده در دمای بالاتر نیز مناسب است. در واقع نانوسیلیکای ساخته شده علاوه بر توانایی عبور پروتن از سطح، میتواند پروتن را از توده خود نیز عبور دهد و از پیچیدگی و طولانی شدن مسیر عبور پروتن نسبت به نانوذراتی که تنها اصلاح سطحی شدهاند، بکاهد (شکل ۴). به نظر میرسد غشای تولید شده بر پایه کیتوسان گزینهای ارزان و مناسب برای استفاده در پیلهای سوختی پلیمری باشد.

شکل ۴- عبور پروتن از سیلیکا اصلاح شده در سطح (چپ) و سیلیکا اصلاح شده در سطح و توده (راست) [۱۱]

شکل ۴- عبور پروتن از سیلیکا اصلاح شده در سطح (چپ) و سیلیکا اصلاح شده در سطح و توده (راست) [۱۱]

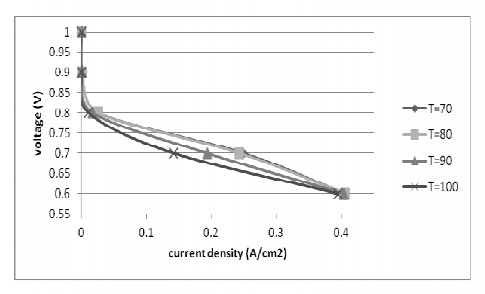

در مطالعه دیگری یک تک سل پیل سوختی پلیمری با دو نوع غشأ (یکی از جنس نفیون و دیگری همان غشأ با اعمال نانوذرات ZrO2) توسط نرمافزار فلوئنت به روش CFD مدلسازی شده است. ابتدا منحنی قطبیت پیل را به دست آورده و با توجه به اینکه رفتار این منحنی شاخصی از عملکرد پیل است، تأثیر پارامتر دما بر آن بررسی شده است. نتایج حاصله ما را بهسوی بهینهسازی و طراحی بهینهٔ پیل هدایت میکند. در شکل ۵ مقایسهای از نمودارهای حاصله در دماهای مختلف با حضور نانوذرات صورت گرفته است. روند کلی مانند قبل است با این تفاوت که با اعمال نانوذرات در دمای ۹۰ درجه سانتیگراد میتوان بازدهی مشابه دمای ۷۰ درجه و حتی بهتر را داشت که این نشانه بالا رفتن دمای عملیاتی در پیل است که یکی از اهداف در طراحی پیل سوختی است. باید توجه کرد که همچنان دمای ۷۰ درجه سانتیگراد دمای بهینه است که بالاترین بازده را دارد.

شکل ۵- تأثیر دما بر نمودار قطبیت در حضور نانوذرات ZrO2 [۱۲]

۳-۲ ارتقای عملکرد کاتالیست پیل سوختی پلیمری با فناوری نانو

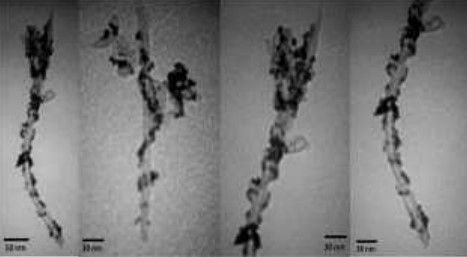

نانولولههای کربنی[7] بهعنوان یکی از مواد کلیدی در زمینه علم و فناوری نانو است. یکی از امیدوارکنندهترین برنامههای کاربردی از نانولولهها (شکل ۶) استفاده از آنها بهعنوان الکتروکاتالیست در سیستمهای پیل سوختی جهت عملکرد بهتر است. رسانایی الکتریکی بالاتر در مقایسه با مواد کربن معمولی مانند کربن سیاه، نیاز به ناخالصیهای پایینتر، بارگذاری با بهرهوری بالاتر از کاتالیزور و دوام الکتروشیمیایی عالی که برای الکتروکاتالیستها بسیار حیاتی است. موضوع مهم استفاده از نانولوله، آمادهسازی در حلال مناسب است. ترکیبات معطر، دارای پتانسیل بسیار زیادی برای حل نانولولههای کربنی تک جداره از طریق مکانیزمهای جذب فیزیکی هستند. عاملدار کردن نانولولههای کربنی برای حل شدن در پلیمر بسیار اهمیت دارد، در غیر این صورت نانولولههای کربنی کلوخه شده و کارایی خود را از دست میدهند.

شکل ۶- تصویربرداری الکترونی از نانولولههای کربنی [۱۳].

شکل ۶- تصویربرداری الکترونی از نانولولههای کربنی [۱۳].

فعالیت کاتالیست وابستگی شدیدی بهاندازه ذرات و پراکندگی آنها دارد. برای پایداری و بهبود مواد در برابر فرسایش از بستر نانولوله کربنی که دارای استحکام بهتری نسبت به کربن سیاه است، استفاده میشود. بستر کاتالیزور باید چند ویژگی مهم از جمله رسانایی الکتریکی عالی، مقاومت خوردگی بالا، توزیع اندازه یکنواخت ذرات، مساحت سطح بالا، نیروی قوی چسبنده به ذرات کاتالیزور، تشکیل آسان، پراکندگی یکنواخت از ذرات کاتالیزور بر روی سطح خود را داشته باشد. در شکل ۷ یکنواختی نانوذرات پلاتین بروی نانولوله کربنی بهخوبی نشان داده شده است.

شکل ۷- نانوذرات پلاتین بر روی نانولوله کربنی [۱۳]

شکل ۷- نانوذرات پلاتین بر روی نانولوله کربنی [۱۳]

۳-۳ بهبود فرایند خنککاری پیل سوختی پلیمری با فناوری نانو

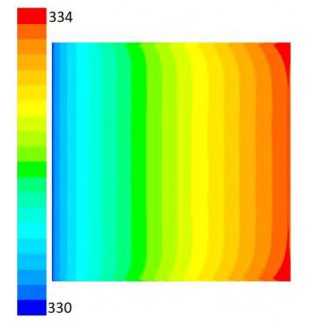

از نانوسیالات بهعنوان سیال خنککننده در پیلهای سوختی غشای پلیمری با هدف بهبود دفع حرارت استفاده میشود. در تمام سیستمهای تولید انرژی یکی از عوامل محدودکننده نرخ تولید، دفع گرمای تولیدی در اثر انجام فرایند است. ازاینرو سیستم خنککاری بخش جدانشدنی هر سیستم تولید انرژی است. یکی از تجهیزاتی که سیستم خنککاری نقش چشمگیری در عملکرد آن دارد، پیل سوختی غشای پلیمری است. یکی از مواردی که میتواند به بهبود انتقال حرارت کمک کند استفاده از نانوسیال بهعنوان سیال خنککن پیل سوختی است. منظور از نانوسیال، سیالی است که نانوذرات در داخل آن پایدار شده باشند. یکی از نانوذراتی که قابلیت استفاده در کاربردهای الکتریکی مثل پیل سوختی را دارد، اکسید آلومینیوم است. از دلایل مناسب بودن نانوذره اکسید آلومینیوم میتوان به چندین مورد اشاره کرد. یکی از مهمترین مشخصات آن ضریب انتقال حرارت بالای آن در مقایسه با دیگر نانوذرات مشابه است. از طرف دیگر رسانندگی الکتریکی مخلوط آب-اکسید آلومینیوم در مقایسه با دیگر نانوسیالات شامل آب و اکسیدهای فلزی بسیار پایینتر و در محدوده مجاز استفاده بهعنوان خنککننده پیل سوختی است. برای بررسی تاثیر استفاده از نانوسیال، نتایج بهدستآمده در شکل ۸ نمایش داده شده است. شکل ۸ توزیع دما را در صفحه دوقطبی برای عدد رینولدز ۱۰ و کسر حجمی نانوذرات ۳ درصد، نمایش میدهد. اختلاف دمای کم بین دمای بیشینه و کمینه نشان دهنده یکنواختی دما و عملکرد خوب خنککن و در نتیجه افزایش راندمان پیل سوختی پلیمری است [۱۴].

شکل ۸- میدان دما در مقطع کانال متخلخل پیل سوختی پلیمری با حضور نانوسیال خنککننده [۱۴].

شکل ۸- میدان دما در مقطع کانال متخلخل پیل سوختی پلیمری با حضور نانوسیال خنککننده [۱۴].

۴- محصولات صنعتی

در کشور ایران، یک سری تحقیقات بهخصوص در زمینه شبیهسازی عملکرد پیل سوختی پلیمری با استفاده از فناوری نانو انجام شده ولی محصول تجاری در زمینه پیل سوختی پلیمری با بهکارگیری فناوری نانو تولید نشده است.

در جهان یک سری محصولات مرتبط با پیل سوختی پلیمری وجود دارد که در ساخت آنها از فناوری نانو بهره گرفتهاند، در جدول زیر به معرفی برخی از این محصولات پرداخته شده است.

جدول ۱– نمونهای از محصولات صنعتی در جهان

| نام محصول | شرکت | |

|

|

PEM Fuel Cell Applications

|

Nano-C [15] |

|

|

Membrane Electrode Assemblies (MEAs)

|

Greenerity GmbH [۱۶]

|

|

|

Platinum Nanoparticles

|

American Elements®

. [۱۷]

|

|

|

Fuel Cell Base Layer Electrode Material

|

Nano-tek [۱۸] |

====================

خلاصه مدیریتی

با توجه به اهمیت فرایند توسعه فناوریهای پیلهای سوختی در صنایع مختلف، بررسی و مطالعه این فناوریها امری راهگشا و اثربخش در بهرهوری صنعتی است. همچنین با نگرشی جامع به اهمیت پیلهای سوختی بهعنوان مولدهای انرژی آینده، تحقیق در زمینه این مولدها لازم به نظر میرسد و کار و سرمایهگذاری در این حوزه علاوه بر دستاوردهای اقتصادی، کشور را بهعنوان یک نمونهٔ پیشتاز در زمینه فناوری پیل سوختی مطرح میکند. در این گزارش با معرفی پیل سوختی غشأ پلیمری بهعنوان پیل سوختی کاربردی و راهبردی و نیز شناسایی و بررسی فناوریهای منتخب جهت ارتقای عملکرد این مولد انرژی با بهکارگیری فناوری نانو مشخص شد و چگونگی استفاده از فناوری نانو در سه حوزه تولید غشأ پلیمری، کاتالیست و خنککاری پیل سوختی پلیمری تشریح شد.

—————————————-

مراجع:

- Xianguo Li,”Principles of fuel cell ”, Taylor& Francis Group, LLC, 2006

- “Handbook of Fuel Cells: Fundamentals,Technology, Applications”, eds. W. Vielstich, A.Lamm and H. A. Gasteiger, J. Wiley & Sons,Chichester, U.K., 2003, Vols. 1–4

- https://www.ceb.cam.ac.uk/research/groups/rg-eme/teaching-notes/fuelcells

- Handbook of batteries and fuel cells, McGrow Hill, NY, 1984.EG & G Sevices Parsons, inc., fuel cell handbook (fifth edition), Science Applications International Corporation, U.S.Department of Energy, October 2000.

- https://www.researchgate.net/figure/PEM-fuel-cell-principle_fig1_272814171

- محسن صالحی، رهبر رحیمی، فرشاد تبریزی، چگونگی ساخت پیل سوختی پلیمری، 1391. دومین کنفرانس سالانه انرژی پاک.

- Kraytsberg, A. and Y. Ein-Eli, Review of Advanced Materials for Proton Exchange Membrane Fuel Cells. Energy & Fuels, 2014. 28(12): p. 7303-7330.

- Rinaudo, M., Chitin and chitosan: Properties and applications. Progress in Polymer Science, 2006. 31:)7(p. 603-632.

- Bai, H., et al., Enhanced proton conduction of chitosan membrane enabled by halloysite nanotubes bearing sulfonate polyelectrolyte brushes. Journal of Membrane Science, 2014. 454: p. 220-232.

- Wan, Y., et al., Ionic conductivity of chitosan membranes. Polymer, 2003. 44(4): p. 1057-1065.

- Wu, J., et al., Surface modification of nanosilica with 3-mercaptopropyl trimethoxysilane: Experimental and theoretical study on the surface interaction. Chemical Physics Letters, 2014. 591: p. 227-232.

- Nikhil H. Jalani“Synthesis and characterization of Nafion®-MO2 (M = Zr, Si, Ti)nanocomposite membranes for higher temperature PEM fuel cells”Fuel Cell Center, Department of Chemical Engineering,in a journal,2005.

- Gao, Q. Fu, L. Su, C. Yuan, X. Zhang, Electrochimica Acta 55 (2010) 2311.

- Zakaria, W. H. Azmi, W. A. N. W. Mohamed, R. Mamat, and G. Najafi, “Experimental Investigation of Thermal Conductivity and Electrical Conductivity of Al2O3 Nanofluid in Water – Ethylene Glycol Mixture for Proton Exchange Membrane Fuel Cell Application,” International Communications in Heat and Mass Transfer, vol. 61, pp. 61- 68, 2015

- https://product.statnano.com/product/8116

- https://product.statnano.com/product/8330

- https://product.statnano.com/product/8334

- https://product.statnano.com/product/8132

——————————————————

[1]. Alkalain Fuel Cells

[2]. Phosphoric Acid Fuel Cells

[3]. Molten Carbonate Fuel Cells

[4]. Solid Oxide Fuel Cells

[5]. Direct Methanol Fuel Cells

[6] Support

[7] Carbon Nanotube(CNT)

———————————————————————

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================