فناوری نانو نگرشی جدید به همهی علوم و فنون است. علم و فناوري نانو به پيشرفت و توسعه در علوم فيزيک، شيمي، مواد و مهندسي کمک بسياري کرده است.کاربردهای گستردهی فناوری نانو در صنایع مختلف به خصوص مواد پیشرفته به دلیل قابلیتهای منحصر به فرد محصولات تولید شده در مقایسه با محصولات موجود در بازار است. این فناوری توانسته در زمان کوتاهي توجه بسياري را به خود جلب کند. صنايع تولید مواد پیشرفته نقش مهمي را نه تنها در توسعه نانو مواد بلکه در استفاده از آن در کاربردهاي مختلف ايفا نموده است. يکي از حوزه هايي که نانو فناوری در آن وارد شده است صنعت پوششهاي جاذب امواج الکترومغناطیسی است. از فناوری نانو در این نوع پوششها به منظور بهبود بازدهی جذب امواج، افزایش بازهی بسامد جذب شده، کاهش ضخامت و وزن پوششها استفاده شده است.

تمامی شرکتهاي بزرگ توليد کننده پوششهای جاذب، سرمايه زيادي را در بخش تحقيق و توسعه خود براي افزایش بازدهی جذب امواج در مقابل کاهش ضخامت این نوع پوششها صرف ميکنند. اگرچه فرمولهاي متنوعی براي این پوششها در سالهاي اخير ارائه شده است؛ اما هيچ کدام از آنها نتوانسته به همه نيازهاي موجود در يک فرمولاسيون واحد پاسخ دهد. به عنوان مثال يک سيستم پوششي با بازدهی جذب موج مناسب در بازهی بسامدی باند (S) ممکن است در بازهی بسامدی باند (X) از جذب مطلوبی برخوردار نباشد و یا يک پوشش با جذب عالی دارای ضخامت و در نتیجه وزن زیادی باشد. بنابراين دستيابي به فرمولاسيون پوششی که در تمام شرايط کارآ باشد، دستاورد بزرگي است. فناوري نانو در پوششهاي جاذب ميتواند به اين نياز پاسخ دهد. پوششهای جاذب برپایه نانوذرات ميتواند بسياري از خواص سيستم پوشش را بهبود بخشد و پوششي چند منظوره با تفاوت قيمت پايين ايجاد کند. مزاياي اصلي استفاده از پوششهاي نانو عبارتند از:

- جذب موج بالای پوشش

- افزایش بازه بسامدی جذب امواج

- کاهش ضخامت پوشش

- کاهش وزن پوشش

- امکان کامپوزیتسازی و استفاده هم زمان از چند ماده

- تر شوندگی بهتر ذرات نانویی

- امکان ساخت پوشش جاذبی با استحکام مکانیکی بالا

- امکان ساخت پوشش جاذب مقاوم به خوردگی

- بهبود چسبندگي بر سطوح مختلف

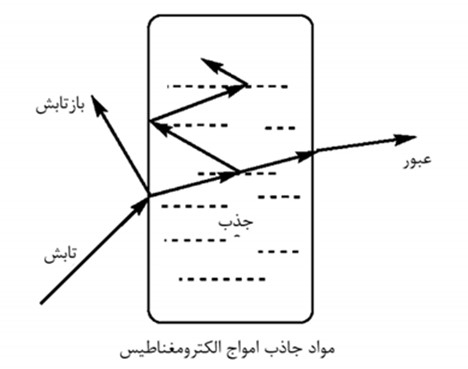

- پوششهای جاذب امواج الکترومغناطیسی

امروزه با گسترش روز افزون استفاده از فناوری اطلاعات و استفاده از تجهیزاتی که در کارکرد خود از تابش امواج الکترومغناطیسی بهره میبرند، اثراتی که این امواج می توانند روی بدن انسان و یا کارایی دستگاههای مختلف داشته باشند، مورد توجه قرار گرفته است. در اين راستا در سالهاي اخير ارائه انواع پوششهاي حفاظتي با توانايي جذب امواج بیش از 10 dB با پهناي باند بسامدی جذب مناسب، بسيار مورد توجه قرار گرفته است. بنا به کاربرد این نوع پوششها اعم از جذب امواج الکترومغناطیسی و یا مقابله با تداخل امواج، مواد و همچنین روشهای مختلفی برای ایجاد این پوششها معرفی شده است.

انواع موادی که به عنوان پر کاربرد ترین جاذبهاي امواج الکترومغناطیسی شناخته میشوند عبارتند از: نانو پودرهاي فلزي، الياف رسانا، نانوذرات مغناطيسي، نانو لوله ها و نانوالياف کربنی. هر یک از اين جاذبها مزايا و معايبي دارند. از جمله معايب این مواد مي توان به وزن مخصوص زیاد، پهناي باند بسامدی جذب محدود و ضعف عملکرد در دماي بالا اشاره کرد. یکی از راههای ساخت پوششهای جاذبی با عملکرد مناسب، ساخت پوششهای نانوکامپوزیتی با بهره گیری از خواص چند مادهی جاذب در کنار یکدیگر در قالب یک ساختار منفرد است.

خواص دی الکتریکی و مغناطیسی، و نیز سازوکارهای اتلاف مرتبط با آنها، مهمترین نکات مورد توجه در انتخاب و سنتز مواد جاذب هستند. بر همین اساس معمولا جاذبهای امواج الکترومغناطیسی را با توجه به سازوکار غالب جذبشان به دو گروه اصلی جاذبهای دی الکتریک و جاذبهای مغناطیسی طبقه بندی میکنند. جاذبهاي کربني اغلب از نوع اول هستند. بيشتر مواد کربني که برای ساخت پوششهای جاذب به کار گرفته شدهاند عبارتند از: گرافيت، الياف کربني، نانولوله هاي کربني و گرافن. اگرچه نانولولههاي کربني عملکرد بهتري درمقايسه با سایر مواد کربنی جاذب دارند، ولي از الياف کربني به دليل هزينهي کمتر توليد و آماده سازي بيشتر استفاده مي شود.

تجربه نشان داده است که استفاده از یک ماده صرفا دی الکتریک و یا مغناطیسی برای ساخت یک جاذب مناسب پاسخگو نیست. به همین دلیل در پوششهای جاذب دارای مواد کربنی معمولا از یک مادهی دارای تلفات مغناطیسی نیز استفاده می شود. از مهم ترین این مواد می توان به نانوذرات آهن، نیکل، منگنز و همچنین نانو ذرات اکسید آهن، فریت کبالت، فریت نیکل، فریت استرانسیم و اکسید مس اشاره کرد.

- تاريخچه پوششهای جاذب امواج الکترومغناطیسی

تاریخچهی طولانی از تحقیقات در زمینه جاذب هاي برپایه کربن وجود دارد. اولین استفاده از ذرات کربن در جاذبها به سال 1936 باز میگردد یعنی زمانی که یک جاذب برپایهی گرافیت و TiO2 در هلند اختراع شد. در طول جنگ جهانی دوم، ایات متحده آمریکا مواد جاذبی برپایه لاستیکهاي پرشده با گرافیت ساخت که به نام رنگهاي ضد تابش هالپرن[1] شناخته شدند. این رنگ یک اجراي موفق از جاذبهاي امواج رادار روی تجهیزات هوابرد و دریابرد با جذب موج بیشینهای در حدود 15 تا 20 dB در باند X بود. علاقهی زیادي براي کار روي جاذبهايی با پهناي باند بسامدی جذب پهن پس از جنگ جهانی دوم به وجود آمد. در این میان پلاسترهای پر شده با کربن و گرافیت از جمله جاذب هایی بودند که بیشترین تحقیقات روی آنها انجام شد. در دهه 1950 جاذبهاي برپایهی کربن مورد استفاده تجاري قرار گرفتند. براي مثال، اسپانگس ساخته شده از موي حیوانات پوشش داده شده با کربن، توسط شرکت اسپانگ ساخته شد که قادر به تضعیف 20 dB با ضخامت 50/8 میلی متری در بازهی بسامدی 2/4 تا 10 GHz با تابش موج عمودی بود. با توسعه ساختارهاي جاذب خاص در دهه هاي 1960 و 1970، سایر مواد بر پایهی کربن مانند الیاف کربنی براي پرکردن یا پوشش ساختارهاي شبکه مانند، ساختارهاي بافته یا ساختارهاي لانه زنبوري به کار گرفته شدند [1].

تا دهه 1990 و پیدایش نانولوله هاي کربنی، کربن سیاه و گرافیت جز بهترین مواد براي ساخت مواد جاذب بودند، در این سال نانولوله کشف شده و پتانسیل زیادي براي کاربردهاي صنعتی ایجاد کردند. با شروع هزاره جدید و بهبود رویکردهاي طراحی و همچنین پیشرفت روش هاي سنتز مواد، جاذبهاي دیگري بر پایه انواع مختلف کربن با خصوصیات جذب خوب ساخته شدند. اخیرا گرافن نیز به خانواده کربن در کاربردهای جذب امواج مایکروویو افزوده شده است [1].

از دهه هاي گذشته تا پیشرفت هاي اخیر در نانوپلاستیکها، آمیزش سنتی پلاستیکها و حوزه های توسعه یافته در نانوفناوری، نتایج ثابت کرده است که پلیمرهاي پرشده با مواد برپایهی کربن خواص منحصربه فرد بهبود یافته اي شامل: استحکام و دوام، هدایت الکتریکی، مقاومت به شعله، جذب UV و کاهش نفوذپذیری دارند. مواد جاذب خوب نه تنها بایستی از جذب زیاد و پهناي باند بسامدی جذب گستردهای برخوردار باشند، بلکه بایستی سبک، نازك و مقرون به صرفه نیز باشند. بنابراین مواد پلیمري پایه کربنی انتخاب مناسبی براي ساخت کامپوزیتهای جاذب هستند [1].

جاذبهاي دي الکتریک از موادی با نفوذپذیري الکتریکی (′ε) پایین که اتلاف (″ε) بالایی را داشته باشند، ساخته می شوند. از جاذب هاي دي الکتریکی در ساخت جاذبهای رزونانسی نیز استفاده میشود. کامپوزیتهاي حاوي پرکننده هاي رسانا با زمینهي پلیمري نیز به صورت گسترده در ساخت جاذبهاي دی الکتریکی استفاده میشوند. پرکننده هاي مورد استفاده در این جاذبها گرافیت، کربن سیاه، فلزات، اکسید فلزات، نیمه -رساناها و پلیمرهاي رسانا هستند. با تغییر مقدار اجزاي سازندهي کامپوزیت میتوان مقادیر′ε و ″ε را بهینه کرد. چگالی این جاذبها کمتر از جاذبهاي مغناطیسی است [1].

- اقتصاد پوششهای جاذب امواج الکترومغناطیسی

4-1. پوششهای جاذب امواج الکترومغناطیسی در سطح بین الملل

فناوري نانو در پوشش هاي جاذب خواصی از قبیل جذب موج بالا، سبکی، ضخامت کم، ترشوندگی مناسب و افزایش باند بسامدی جذب موج را کنترل نموده و به این صورت قابلیت ارائه پوشش جاذبی با ویژگی هاي ممتازي از قبیل: قابلیت اعمال پوشش روی سطوح مختلف، چسبندگی مناسب به سطح به دلیل ضخامت کم، دوام بالا و غیره را ایجاد می نماید.

بر اساس برآورد های انجام شده توسط موسسه معتبر Global Industry Analysts تا سال 2022، به دلیل گسترش استفاده از فناوری اطلاعات، بازار جهانی پوششهای جاذب امواج الکتورمغناطیسی به رقمی در حدود 9/1 میلیارد دلار خواهد رسید.

4-2. پوششهای جاذب امواج الکترومغناطیسی در ایران

بر اساس مطالعات انجام شده پوششهای جاذب امواج الکترومغناطیسی در ایران تا به حال به تولید انبوه نرسیده اند و فقط در مقیاس آزمایشگاهی و یا برای کاربردهای خاص تولید شده اند. در همین زمینه مطالعاتی روی نانوکامپوزیتهای پایه اپوکسی جاذب محتوی الیاف کربن پوشش داده شده با اکسید آهن، کامپوزیتهای جاذب حاوی نانو ذرات فریتهای باریم و استرانسیم، کامپوزیتهای جاذب بر پایه نانولوله های کربنی و همچنین کامپوزیتهای محتوی نانو تیتانات باریم انجام شده است.

- انواع پوششهای جاذب امواج الکترومغناطیسی

5-1. پوششهاي جاذب امواج الکترومغناطیسی لایهای

پوششهاي جاذب امواج الکترومغناطیسی تک لایه پوششهايي هستند که شامل یک لایه از بستر پلیمری یا رزین اپوکسی می شوند که مواد جاذب مغناطیسی یا دی الکتریک در آن پراکنده شده اند. دلیل استفاده از بستر غیر رسانا در پوششهای جاذب پایین بودن رسانایی الکتریکی این مواد است. بر اساس تئوری جذب موج، هر چه تطابق امپدانسی بین پوشش و هوا بیشتر باشد، کسر بزرگتری از موج برخوردی به سطح پوشش میتواند به داخل آن نفوذ کند و پس از اندرکنش با اجزای جاذب، پدیدهی جذب اتفاق بیافتد. مهمترین عامل اثر گذار روی میزان تطابق امپدانسی به وجود آمده بین هوا و پوشش، رسانایی الکتریکی آن است. بر این اساس، هر چه رسانایی الکتریکی یک پوشش جاذب کمتر باشد میزان جذب موج آن بیشتر خواهد بود [2].

شکل 1. نمایی از یک جاذب تک لایه.

شکل 1. نمایی از یک جاذب تک لایه.

میزان جذب موج یک جاذب تک لایه به نوع و نسبت وزنی مواد جاذب به بستر پلیمری و همچنين ضخامت جاذب بستگی دارد.

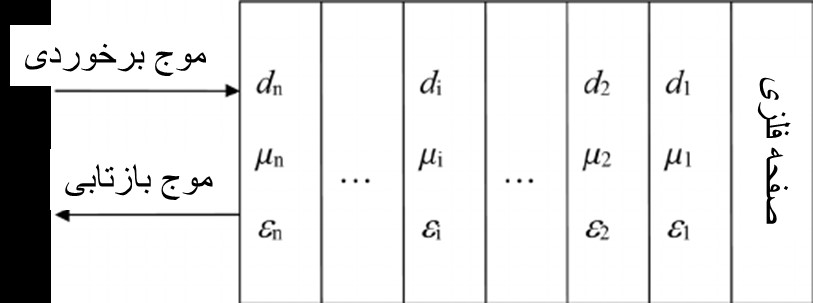

5-1-1. پوششهاي جاذب امواج الکترومغناطیسی چند لایه

در پوششهای جاذب تک لایه به دلیل محدودیتهای موجود امکان ایجاد تطابق امپدانسی 100% با هوا وجود ندارد. به همین دلیل در مواردی که به بازدهی جذب موج بالایی نیاز است، از پوششهای چند لایه استفاده میکنند. در این پوششها در ابتدا لایه ای از پوشش جاذب قرار داده میشود که بیشترین تطابق امپدانسی را با هوا داشته باشد. داشتن چنین لایهی جاذبی مستلزم قرار گرفتن درصد بسیار پایینی از مواد جاذب امواج در این لایه است. به همین ترتیب در این نوع پوششها در لایه های بعدی میزان درصد مواد جاذب افزایش پیدا میکند و آخرین لایه از بیشترین میزان نسبت وزنی مادهی جاذب به بستر پلیمری یا رزین اپوکسی برخوردار است [2].

شکل2. شمایی از یک پوشش جاذب چند لایه.

شکل2. شمایی از یک پوشش جاذب چند لایه.

مهمترین ویژگی این نوع پوششها میزان جذب موج بالاتر آنها نسبت به پوششهای تک لایه است. یکی از محدودیتهای استفاده از این پوششها ضخامت زیاد آنها و به دنبال آن سنگین تر بودن این نوع پوششها است. در این نوع پوششها میتوان با کنترل کردن درصد مادهی جاذب در هر لایه و ضخامت لایه به بیشینهی جذب موج ممکن رسید.

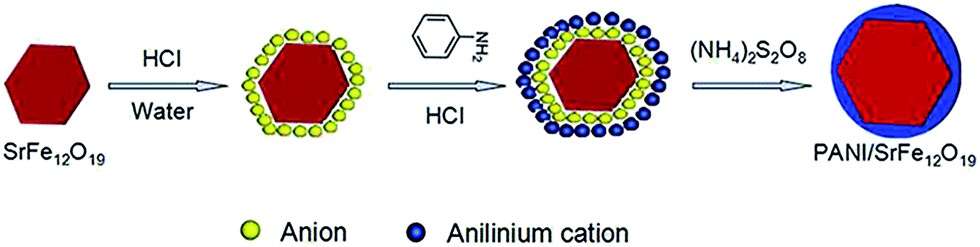

5-1-2. پوششهاي جاذب امواج الکترومغناطیسی بر پایه پلیمرهای رسانا

یکی از جدیدترین انواع پوششهای جاذبی که به تازگی معرفی شده است پوششهاي جاذب امواج الکترومغناطیسی بر پایه پلیمرهای رسانا هستند. در این نوع از پوششهای جاذب از خواص جذب انرژی موج توسط اندرکنش میدانهای الکتریکی و مغناطیسی آن با ساختار اتمی و مولکولی پلیمرهای رسانا استفاده میشود. معمولا استفاده از پلیمرهای رسانا به تنهایی برای جذب امواج کافی نیست به همین دلیل این مواد را روی سطوح مختلف مانند نانولوله های کربنی یا فریتهای مغناطیسی سنتز کرده و از پودر حاصل به عنوان مادهی جاذب امواج الکترومغناطیسی استفاده میکنند. مزیتی که پلیمرهای رسانا در جاذبها ایجاد میکنند به تلفات جریانهای گردابی که در آنها ایجاد میشود بر میگردد [3]. به عبارت دیگر وقتی موج به این مواد برخورد میکند به دلیل رسانایی آنها، مقداری از انرژی موج به صورت جریانهای گردابی القا شده تضعیف میشود. مهمترین پلیمرهای رسانایی که تا به حال برای ساخت پوششهاي جاذب امواج الکترومغناطیسی به کار گرفته شده اند عبارتند از: 1. پلی آنیلین، 2. پلی پیرول، 3. پلی استایرن. در میان این مواد، پلی آنیلین به دلیل ارزانتر بودن و همچنین روش تولید آسان و رسانایی الکتریکی مناسب (104 S/m) بیش از سایرین مورد توجه قرار گرفته است [3].

شکل 3. یک ساختار هسته-پوستهای شامل یک هسته مغناطیسی و پوسته از جنس پلی آنیلین.

شکل 3. یک ساختار هسته-پوستهای شامل یک هسته مغناطیسی و پوسته از جنس پلی آنیلین.

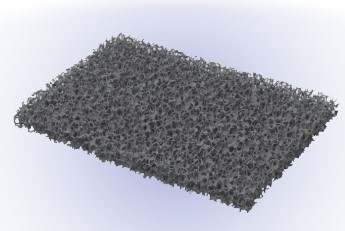

5-1-3. پوشش هاي جاذب امواج الکترومغناطیسی متخلخل

در این نوع از پوششهای جاذب از خاصیت بازتاب پی در پی موج از سطوح پوشش برای جذب آن استفاده میشود. یکی از روشهای ایجاد بازتاب پی در پی، ایجاد تخلخل در پوشش است. به دلیل تفاوت ضریب شکست موجود بین فضای خالی (گاز) و زمینهی پلیمری یا رزین اپوکسی، موج نفوذ کرده به داخل ساختار پس از عبور از فصل مشترک بین فضای خالی و زمینه با تغییر طول موج مواجه میشود و به اصطلاح به دام میافتد. سپس این موج به دام افتاده با رفت و برگشت پی در پی و برخورد با اجزای جاذب کامپوزیت میتواند به طور موثری جذب شود. مهمترین خاصیت این نوع از پوشش هاي جاذب امواج الکترومغناطیسی سبکی زیاد آنها است. محدودیت استفاده از این جاذب ها هم به ضخامت زیاد آنها مربوط میشود [4].

شکل 4. نمایی از یک کامپوزیت جاذب امواج الکترومغناطیسی متخلخل و یک دستگاه الکترونیکی دارای آن.

شکل 4. نمایی از یک کامپوزیت جاذب امواج الکترومغناطیسی متخلخل و یک دستگاه الکترونیکی دارای آن.

این نوع پوششها به عنوان پوششهای محافظ در برابر تداخل امواج الکترومغناطیسی در دستگاه های الکترونیکی حساس کاربرد فراوانی دارند. از انواع مواد جاذبی که در این نوع پوششها مورد استفاده قرار میگیرد میتوان به کربن سیاه، گرافیت، فریت آهن و نانولوله های کربنی اشاره کرد. از مهمترین شرکتهای تولید کننده این نوع پوششها در سطح جهان می توان به شرکت Laird Technologies اشاره کرد.

5-2. استفاده از نانو ذرات مغناطیسی

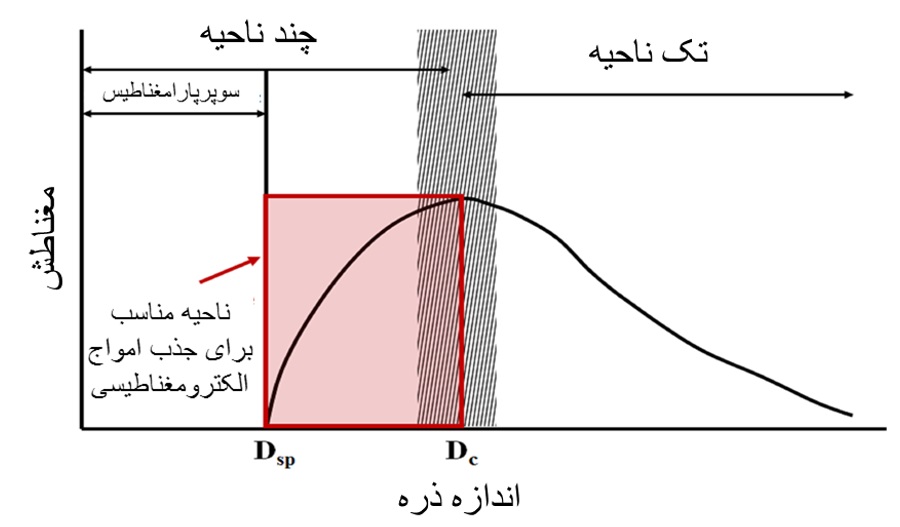

شکل 5 نمودار رابطه ی بین اندازهی دانهی یک پودر فرو مغناطیس با میزان مغناطش (Hc) آن را نشان میدهد. در همین رابطه، دو مقدار اندازهی دانهی بنیادین با عناوین قطر سوپر پارامغناطیس (Dsp) و قطر بحرانی (Dc) برای این نوع مواد تعریف می شود. بر اساس تعریف، ذرات فرو مغناطیسی که اندازهی دانهای کمتر از (Dsp) داشته باشند، اصطلاحا سوپر پارا مغناطیس نامیده میشوند[5]. به دلیل مقدار ناکافی اتلاف انرژی در مواد سوپر پارامغناطیس، این مواد گزینه های خوبی برای کاربردهای جذب امواج الکترومغناطیسی نیستند. دومین مقدار بنیادین، قطر بحرانی است. ذرات فرومغناطیسی که قطری کمتر از مقدار Dc داشته باشند، رفتار تک ناحیه ای از خود نشان میدهند. در ذرات تک ناحیه، تلفات مغناطیسی عموما به دلیل چرخش اسپین ایجاد میشود در حالی که برای ذراتی با اندازه بزرگتر (چند ناحیه ای) این تلفات بیشتر به دلیل حرکت دیواره های ناحیه ها ایجاد میشود. به دلیل میرایی مناسب امواج مایکروویو در مواد فرو مغناطیس تک ناحیهای، بر خلاف مواد سوپر پارامغناطیس، این مواد به طور گستردهای در کاربردهای جذب امواج الکترومغناطیسی استفاده شده است [5]. ناحیه قرمز رنگ مشخص شده در شکل 5 نشان دهندهی مناسب ترین توزیع اندازهی دانه برای استفاده در کاربرد جذب امواج الکترومغناطیسی است. برای مثال در منابع مختلف، مقادیر Dsp و Dc برای مگنتیت به ترتیب nm 13 و nm 34.5 گزارش شده است. از همین رو، اگر بتوان نانوذرات Fe3O4 با اندازهی دانهی بیش از 13 nm و کمتر از 34.5 nm را تولید کرده و در یک زمینه پلیمری یا رزین اپوکسی به طور یکنواخت توزیع کرد، میتوان انتظار داشت که نانوکامپوزیت حاصل از جذب موج مناسبی نیز برخوردار باشد.

شکل 5. نمودار رابطه ی بین اندازه ی دانه یک پودر فرو مغناطیس با میزان مغناطش اشباع (Hc) آن.

شکل 5. نمودار رابطه ی بین اندازه ی دانه یک پودر فرو مغناطیس با میزان مغناطش اشباع (Hc) آن.

5-3. نقش نانولوله های کربنی

نانو لوله های کربنی به دلیل تلفات بالای دی الکتریک از اهمیت خاصی در ساخت پوششهای جاذب امواج الکترومغناطیسی برخوردار هستند. تلفات دی الکتریک بالای این ماده به رسانایی زیاد آن که قابلیت القای جریانهای گردابی را داراست باز میگردد. از طرف دیگر به دلیل سبکی و سایر خواص مطلوب نانو لوله های کربنی مانند استحکام مکانیکی زیاد و همچنین رسانایی حرارتی مناسب استفاده از آن در ساخت پوششهای جاذب امواج الکترومغناطیسی تقریبا به مرحله تجاری سازی نیز رسیده است.

5-4. ساز و کار اتلاف انرژی در پوششهای جاذب امواج الکترومغناطیسی

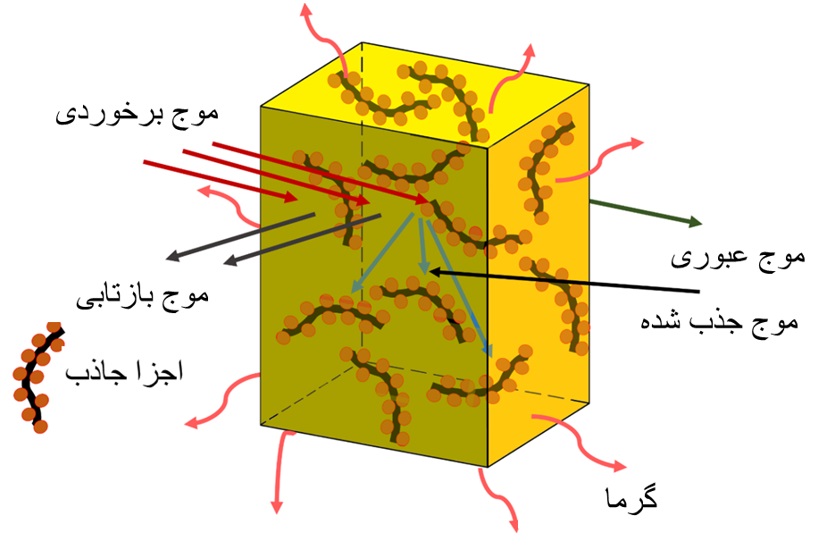

یک کامپوزیت جاذب امواج الکترومغناطیسی زمانی بهترین عملکرد را از خود نشان میدهد که موج برخورد کرده به سطح آن بتواند به سادگی به درونش نفوذ کند و تنها مقدار بسیار کمی از سطح بازتابیده و یا از طرف دیگر آن خارج شود. از این رو انتظار میرود که سطح رویین کامپوزیت بیشترین تطابق امپدانسی را با موج برخوردی داشته باشد[6]. در مرحلهی بعد، پس از وارد شدن بخشی از موج به داخل کامپوزیت، انتظار میرود که این بخش از موج فرودی پس از اندرکنش با ذرات جاذب به طور موثری جذب شود. جذب انرژی موج از طریق تبدیل آن به انرژی گرمایی و بالا رفتن دمای کامپوزیت اتفاق میافتد. در همین رابطه ذکر این نکته ضروری است که، جذب انرژی موج تنها زمانی به صورت بیشینه اتفاق میافتد که میزان گذردهی الکتریکی و نفوذپذیری مغناطیسی پوشش زیاد بوده و مقادیر نزدیک به همی داشته باشند. دقیقا به همین دلیل است که معمولا در ساخت کامپوزیتهای جاذب امواج الکترومغناطیسی از مواد دی الکتریکی و مغناطیسی در کنار هم استفاده میشود. انواع ساختارهایی که میتوان در آنها اجزاء جاذبی دارای هر دو نوع تلفات دی الکتریکی و مغناطیسی ایجاد کرد شامل ساختارهای هسته-پوسته ای، فراکتالی، پلیمریزاسیون روی سطح، پوششدهی سطوح دی الکتریک با اجزائ مغناطیسی و یا بالعکس هستند [2].

شکل 6. تصویر شماتیکی از نحوه عملکرد یک کامپوزیت جاذب امواج الکترومغناطیسی.

- انواع روشهای ساخت مواد جاذب امواج الکترومغناطیسی

6-1. هم رسوبی شیمیایی

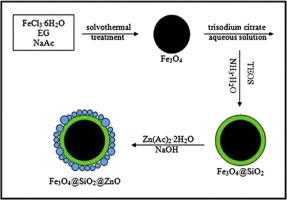

در این روش از فرآیند هم رسوبی که یک واکنش شیمیایی است برای ساخت یک ساختار جاذب (معمولا به صورت ساختار هسته-پوسته ای) استفاده میشود. در ابتدا ذرات هسته که معمولا مواد دی الکتریکی مانند نانوذرات اکسید روی، تیتانات باریم، گرافن یا نانولوله های کربنی است داخل محلول ریخته میشود. سپس واکنش دهنده هایی شامل نمکهای مواد مغناطیسی مانند کلریدهای آهن یا کبالت یا نیکل اضافه میشود و واکنش انجام میگردد. ساختار حاصل از این روش به صورت یک پوستهی مغناطیسی با رسانایی کم و جذب موج متوسط و یک هسته با رسانایی زیاد و جذب موج زیاد است. این روش به دلیل سادگی انجام برای تولید جاذبها بسیار پر کاربرد است.

شکل 7. تصویر شماتیکی از ساختار هسته-پوسته ای یک ماده جاذب امواج الکترومغناطیسی.

شکل 7. تصویر شماتیکی از ساختار هسته-پوسته ای یک ماده جاذب امواج الکترومغناطیسی.

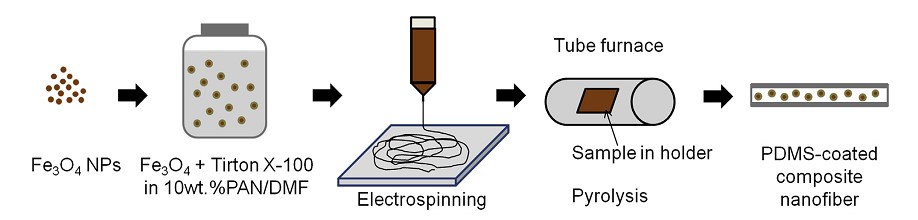

6-2. روش الکتروریسی

در این روش ابتدا نانوذرات جاذب با پلیمر یا رزین اپوکسی مایع مخلوط میشوند و سپس سل حاصل از طریق دستگاه های الکتروریسی روی سطح اسپری میشود. مزیت این روش نسبت به سایر روشها امکان تولید پوششهای جاذبی با ضخامت کم است. از جمله موادی که به عنوان جاذب امواج در این روش قابل استفاده هستند میتوان به نانولوله های کربنی، نانو ذرات اکسید آهن، فریت کبالت منگنز و نیکل و همچنین نانوذرات اکسید روی اشاره کرد.

شکل 8. مراحل کاری در روش الکتروریسی برای ساخت یک ماده جاذب.

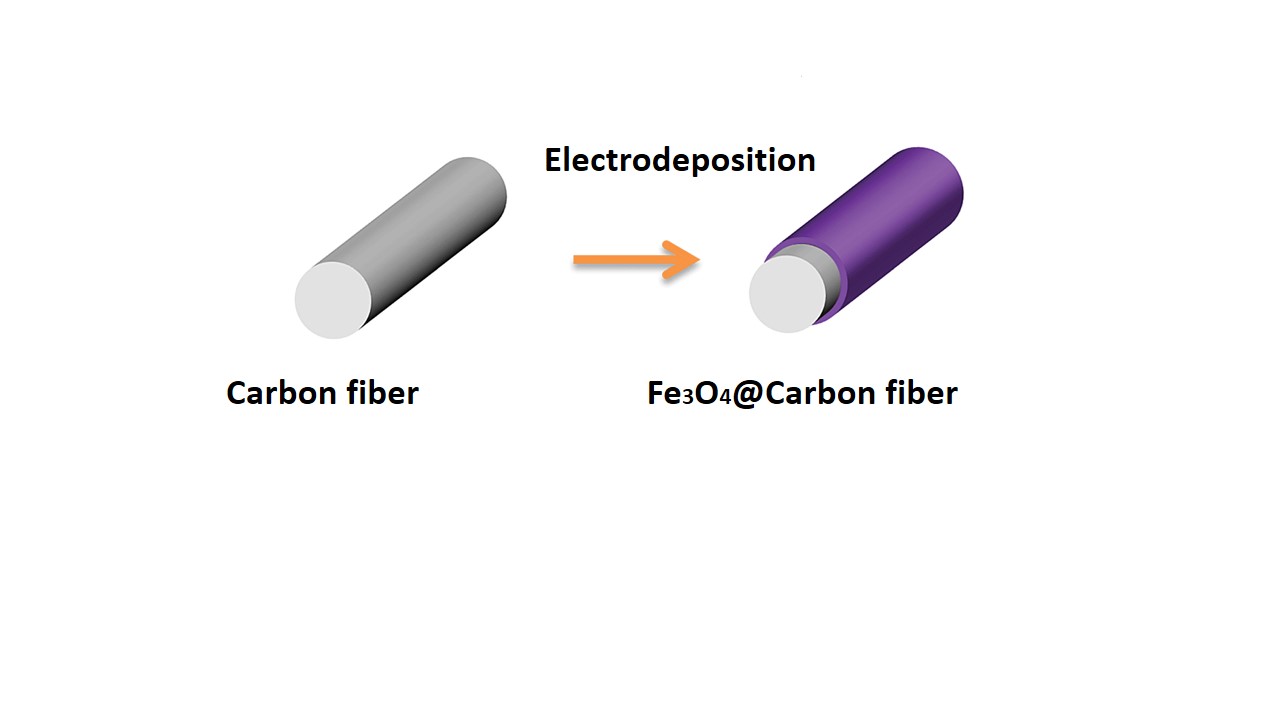

6-3. روش رسوبدهی الکتروشیمیایی

در این روش که بیشتر برای تولید الیاف جاذب مورد استفاده قرار میگیرد، از فرآیندهای الکتروشیمیایی استفاده میشود. در این روش در ابتدا الیاف (معمولا الیاف کربنی به دلیل مقرون به صرفه بودن و تلفات دی الکتریک بالا مورد استفاده قرار میگیرند) درون یک محلول از نمکهای مواد مغناطیسی جاذب قرار داده میشوند. سپس فرآیند رسوبدهی ذرات با استفاده از اعمال جریان بین یک آند فلزی و کاتد الیافی انجام میشود. مراحل تولید این نوع مواد جاذب دقیقا همان مراحل آبکاری سنتی است، با این تفاوت که در ساخت مواد جاذب از کاتد الیافی استفاده میشود. از مهمترین ساختارهای جاذبی که به این روش تولید شده است میتوان به کامپوزیت نانوذرات اکسید آهن پوشش داده شده روی الیاف کربنی اشاره کرد. مزیت مهم این روش، امکان تولید مقادیر زیادی مادهی جاذب به سهولت در مقیاس صنعتی است.

شکل 9. الیاف کربن پوشش داده شده با استفاده از روش الکتروشیمیایی.

شکل 9. الیاف کربن پوشش داده شده با استفاده از روش الکتروشیمیایی.

- شرکتهای بین المللی تولیدکننده پوششهای جاذب امواج الکترومغناطیسی

الف) شرکت لیرد تکنولوژیس[2]

شرکت لیرد تکنولوژیس یک شرکت آمریکایی است که در حوزهی مخابرات و فناوریهای مرتبط با آن فعالیت میکند. پوششهای جاذب تولیدی این شرکت بیشتر شامل پوششهای محافظ در برابر تداخل امواج الکترومغناطیسی بوده و به صورت فومهای متخلخل است.

شکل 10. محصول تولیدی شرکت لیرد تکنولوژیس.

شکل 10. محصول تولیدی شرکت لیرد تکنولوژیس.

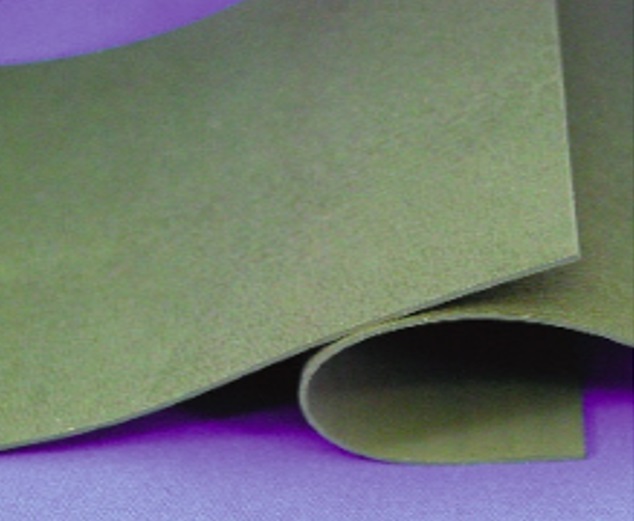

ب) شرکت کمترون[3]

شرکت یک شرکت انگلیسی فعال در زمینهی تولید پوششهای جاذب است. این شرکت از سال 1980 کار در زمینهی ساخت پوششهای محافظ در برابر امواج الکترومغناطیسی را آغاز کرده و امروزه از توليدکنندگان اصلي این نوع پوششها به شمار ميرود. محصولات این شرکت به 35 کشور جهان صادر میشوند.

شکل 11. نمونه ای محصولات شرکت کمرتون

شکل 11. نمونه ای محصولات شرکت کمرتون

ج) شرکت مودوس ادونسد[4]

مودوس ادونسد یکی شرکت آمریکایی فعال در زمینهی تجهیزات الکترونیکی و دفاعی است. این شرکت در سال 1976 تحت عنوان Western Rubber & Supply شروع به کار کرد. این شرکت بیشتر در زمینهی ساخت پوششهای جاذب برای صنایع دفاعی فعالیت میکند.

شکل 12. نمونهای از محصولات شرکت مودوس ادونسد.

شکل 12. نمونهای از محصولات شرکت مودوس ادونسد.

———————————–

- خلاصه مدیریتی

در سالهای اخیر پوششهای جاذب امواج الکترومغناطیسی به دلیل اهمیت این مواد در صنایعی مانند الکترونیک، هوافضا و دفاعی بسیار مورد توجه فناوران و شرکتهای دانشبنیان قرار گرفته است. از سوی دیگر به دلیل وجود چالشهای مختلفی در زمینهی ساخت پوششهای جاذبی با بازدهی بالا، ضخامت پایین و وزن کم، فناوری نانو در این در صنعت از جایگاه ویژه ای برخوردار است. مواد مختلفی تا به حال به عنوان جاذب امواج الکترومغناطیسی مطرح شده اند که در این میان، نانو لوله های کربنی، نانو ذرات اکسید آهن و اخیرا گرافن به دلیل خواص مطلوب جذب موجشان بسیار مورد توجه قرار گرفته اند.

روشهای مختلفی برای تولید پوششهای جاذب معرفی شده است که در این میان روشهای همرسوبی شیمیایی، الکتروریسی و پوششدهی الکتروشیمیایی به دلیل سهولت اجرا و قابلیت نسبی تولید در مقیاس صنعتی از اهمیت ویژه ای برخوردار است. در این گزارش سعی شده تا با نگاهی به فناوری نانو بتوان مروری بر پوششهای مختلف جاذب امواج الکترومغناطیسی داشت و راهکارهایی مبتنی بر فناوری نانو برای افزایش میزان بازدهی آنها ارائه داد.

————————————————————-

مراجع

[1]. Gaylor K., DTIC Document, 1989.

[2]. Qin F., Brosseau C., A review and analysis of microwave absorption in polymer composites filled with carbonaceous particles, Journal of Applied Physics, 2012, vol. 111, pp 4.

[3]. Bur A.J., Dielectric properties of polymers at microwave frequencies: a review, Polymer, 1985, vol. 26, pp 963-77.

[4]. Naeem S., Baheti V., Tunakova V., Militky J., Karthik D., Tomkova B., Development of porous and electrically conductive activated carbon web for effective EMI shielding applications, carbon, 2017, vol. 111, pp 439-47.

[5]. Jiles D., Introduction to magnetism and magnetic materials, CRC press, 2015.

[6]. Thompson R., Howes J., Proc. of British Electromagnetic Measur. Conf, 2005, pp 29-30.

[7].https://www.joomag.com/magazine/market-report-analysis-microwave-absorbing-materials-market-size-share-a/0992593001473760602.

————————-

[1] Halpern

[2] .Laird Technologies company

[3] .Kemtron

[4] . Modus Advanced

———————————————————————

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================