شاید بتوان ادعا نمود که منشأ تاریخی استفاده از عملیات مکانیکی به برخی از اثرات بسیار ساده آن در کشف آتش به کمک اصطکاک و همچنین تسهیل انحلال نمک به وسیله ساییدن و آسیابکاری توسط انسانهای ماقبل تاریخ برمیگردد. با این حال آلیاژسازی و فعالسازی مکانیکی به طور خاص برای اولین بار در دهه 70 میلادی جهت تولید آلیاژهای مقاوم شده با ذرات پراکندهی اکسیدی با قابلیت کار در دمای بالا مانند صنایع هوافضا مطرح شد. از آن به بعد تحقیقات گستردهای در زمینه تولید مواد پیشرفته مانند آلیاژهای غیربلوری با استفاده از این روش صورت گرفت و زمینهای نوین در مهندسی و علم مواد پدید آمد ]1[.

شکل 1- نمونه هایی از محفظه و گلوله های دستگاه انجام آلیاژسازی مکانیکی ]2[.

شکل 1- نمونه هایی از محفظه و گلوله های دستگاه انجام آلیاژسازی مکانیکی ]2[.

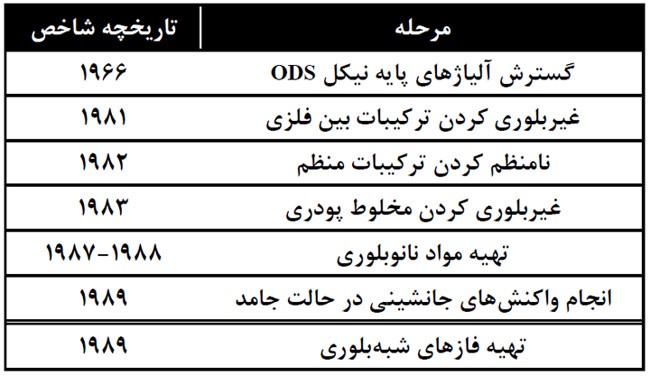

تهیه مواد نانوبلوری با روش آلیاژسازی مکانیکی برای اولین بار به سال 1987 میلادی برمیگردد. بهطور معمول مواد با ساختار نانومتری به موادی اطلاق میشود که حاوی دانهها و یا بلورهایی با اندازه کمتر از 100 نانومتر باشند. لذا در این مواد کسر زیادی از اتمها در مرزدانهها واقع شده و به علت برخورداری از چنین ساختار منحصر به فردی در مقایسه با موادی با اندازه دانۀ بیش از 1 میکرون دارای خواص فیزیکی، شیمیایی، مکانیکی و مغناطیسی ویژهای هستند. از جمله این خواص میتوان به استحکام بیشتر، سختی بالاتر، نفوذپذیری بیشتر و در نتیجه زمان تفجوشی کمتر اشاره نمود. در جدول زیر نقاط عطف در پیشرفت و گسترش روش آلیاژسازی و فعالسازی مکانیکی در طول زمان نشان داده شده است ]1[.

جدول 1- نقاط عطف در پیشرفت و گسترش آلیاژسازی مکانیکی ]1[.

- اساس کار آلیاژسازی و فعالسازی مکانیکی در تولید نانومواد

برای انجام این فرایند باید پودر فلز یا آلیاژ مورد نظر را درون محفظههایی که با گلولههای سخت پر شدهاند، ریخت. در اثر برخورد گلولهها و محفظه با ذرات پودر به تدریج اندازه دانههای مادۀ مورد نظر کاهش پیدا میکند و در نهایت به اندازههای نانومتری میرسد. از آنجاییکه در حین انجام فرایند آلیاژسازی و فعالسازی مکانیکی انرژی زیادی روی ذرات پودر اعمال میشود و به طور کلی به سبب تغییر شکل پلاستیک شدید ذرات پودر حین آلیاژسازی مکانیکی، بلورها به شدت کرنشدار شده و با ادامه آسیابکاری در نهایت ذرات پودر به دانههای فرعی[1] با ابعاد نانومتری تبدیل میشوند. در مقایسه با پودرهای نانوبلوری تهیه شده به روشهای معمولی، هرگاه این ذرات پودر به روشهای گرم فشرده شوند، ساختار نهایی قطعه حاوی دانههای نانومتری تقریباً عاری از نابجایی است. به عبارت دیگر نواحی نانوبلوری در پودرهای تهیه شده به روش آلیاژسازی مکانیکی توسط مرزهایی با چگالی زیاد نابجاییها جدا شدهاند و خواص نهایی نانوپودرهای تهیه شده با آلیاژسازی مکانیکی نسبت به نانوپودرهای بدست آمده از روشهای معمول متفاوت است. در این حالت تقریباً 50 درصد اتمها در مرزدانهها قرار دارند که این موضوع باعث تغییرات زیاد در خواص مکانیکی و فیزیکی میشود.

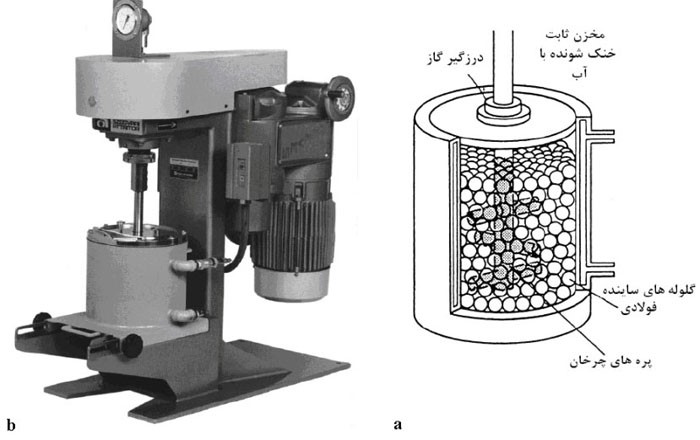

این فرآیند به طور معمول به منظور جلوگیری از آلودگیهای محیط اطراف در اتمسفر خنثی انجام شده و برای تهیه پودرهای فلزی و سرامیکی در حالت جامد استفاده میشود (شکل 2). جوش سرد و شکست دو پدیده عمده در آلیاژسازی مکانیکی هستند. فرآیند آلیاژسازی تنها تا زمانی ادامه مییابد که نرخ جوش خوردن با شکست به تعادل برسد.

شکل 2– آسیاب ساینده به همراه بخشهای مختلف آن؛ a– شماتیک، b– نمونه واقعی ]1[.

شکل 2– آسیاب ساینده به همراه بخشهای مختلف آن؛ a– شماتیک، b– نمونه واقعی ]1[.

- انواع روشهای آلیاژسازی و فعالسازی مکانیکی در تهیه نانومواد

از آنجاییکه ابزار مورد استفاده برای انجام آلیاژسازی و فعالسازی مکانیکی معمولاً آسیابهای مختلف است، به این روش آسیابکاری مکانیکی نیز گفته میشود. به طور کلی انواع مختلفی از آسیابها وجود دارند، که از لحاظ ظرفیت، بازدهی و تجهیزات اضافی جهت گرم و سرد کردن با یکدیگر متفاوتند. بنابراین انتخاب نوع آسیاب و آگاهی از ویژگیهای مربوط به آن از اولین مراحل فرایند آسیابکاری و آلیاژسازی مکانیکی محسوب میگردد. اما علیرغم وجود این تفاوتها، اصول کلی عملیات در همه آنها یکسان است و ذرات پودر به طور مداوم در معرض جوشسرد و خردایش قرار میگیرند.

انواع آسیابهای مورد استفاده در صنایع و مراکز تحقیقاتی عبارتند از:

- آسیاب گلولهای-ارتعاشی

- آسیاب ساینده

- آسیاب افقی غلتان

- آسیاب افقی غلتان گلولهای

- آسیاب افقی غلتان میلهای

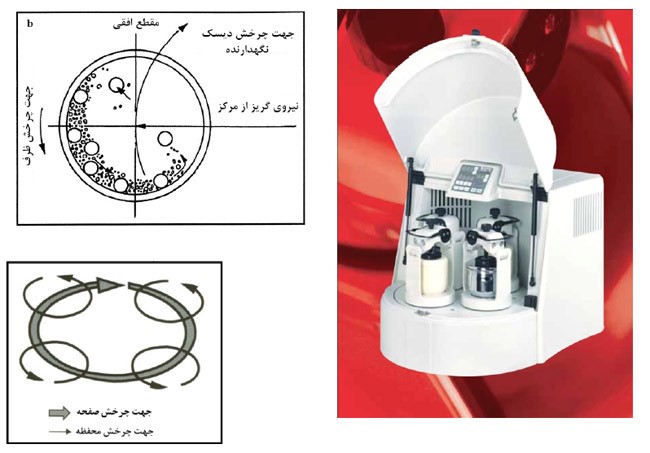

- آسیاب سیارهای

شکل 3– یک نمونه از آسیاب سیارهای مجهز به چهار محفظه ]1[.

شکل 3– یک نمونه از آسیاب سیارهای مجهز به چهار محفظه ]1[.

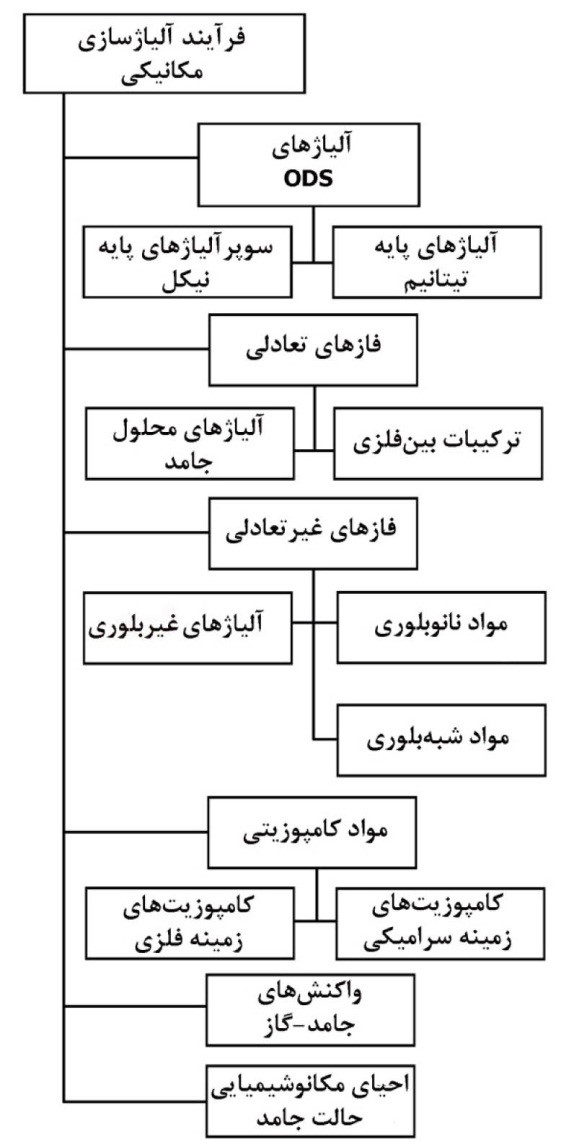

- جنبه های کاربردی آلیاژسازی و فعالسازی مکانیکی در فراوری نانومواد

از جمله قابلیتهای ویژه این روش امکان فرآوری گستره وسیعی از نانومواد است، به نحوی که تولید نانوپودرهای مواد خالص، مواد کامپوزیتی، مواد سرامیکی و دیرگداز، مواد غیربلوری، ترکیبات بینفلزی و مواد مغناطیسی را دربر میگیرد.

در این راستا مواد نانوبلوری متعددی نظیر عناصر Fe، Cr، Nb، W، Co، Zr، Hf، Ru، Al، Cu، Pd، Ni،Rh و Ir همچنین ترکیباتی با ساختار نانومتری مانند CsCl، NiTi، CuEr، SiRu،AlRu و MoSi2 به روش آلیاژسازی مکانیکی تهیه شدهاند. علاوه بر این تولید نانوپودر در سیستمهای دوتایی Al-Fe، Ag-Fe، Ni-Al، Ti-Mg، Al-Ti، W-Fe و بسیاری از سیستمهای دیگر نیز گزارش شده است.

همچنین به سبب مصرف ترکیبات بینفلزی در کاربردهای دما بالا، تحقیقات زیادی در زمینهی تولید این مواد با روش آلیاژسازی مکانیکی صورت گرفته است. تهیه مواد سخت مانند نیتریدها، کاربیدها، بوریدها و اکسیدها از دیگر زمینههای تحقیقاتی فرآیند آلیاژسازی مکانیکی است. مثلا بوریدهای تیتانیم (TiB2 و TiB)، کاربید تیتانیم و کاربید سیلسیوم از نمونههای مورد بررسی در این زمینه هستند. از جمله نیتریدهای تولیدشده از طریق این روش نیز میتوان به TiN، Mg3N2، Cu3N، Si3N4، Mo2N، BN، VN، ZrN و WNاشاره کرد. در شکل زیر شماتیکی از گستردگی روش آلیاژسازی و فعالسازی مکانیکی نشان داده شده است ]1 و 2[.

محصولات تولید شده به روش آسیابکاری و فعالسازی مکانیکی کاربردهای مختلفی در صنایع هوایی، صنعت هوافضا، صنعت موتور، صنایع شیمیایی، دیرگدازها، معادن فلزی و غیرفلزی، صنعت ساختمان، صنعت برق و روشنایی دارند ]3[. به ویژه از این روش برای ساخت توربینها و اتصالات الکتریکی استفاده میشود.

شکل 4- گستردگی مواد پیشرفته تهیه شده به روش آلیاژسازی مکانیکی ]2[.

شکل 4- گستردگی مواد پیشرفته تهیه شده به روش آلیاژسازی مکانیکی ]2[.

از جمله دیگر کاربردهای مهم این روش تهیه آلیاژهای جدیدی است که بر اساس دیاگرام تعادلی در یکدیگر انحلالناپذیر بوده و با سایر روشها مانند انجماد سریع قابل تولید نیستند. همچنین با توجه به انجام کامل فرآیند در حالت جامد، محدودیتهای موجود در دیاگرامهای فازی در این روش وجود ندارد. برای مثال تشکیل ترکیبات بینفلزی در سیستم Ni-Al و Ti-Al به طور بسیار گسترده مورد مطالعه قرار گرفته است. البته با توجه به سیستم مورد استفاده، همه آلیاژها با روش آلیاژسازی مکانیکی قابل تهیه نیستند. به عنوان مثال با آسیابکاری Fe و Nd هیچ اتفاقی از نظر آلیاژسازی روی نمیدهد ]1[.

شکل 5- استفاده از آسیاب گلولهای برای تولید پودرهای نانوساختار ]4[.

شکل 5- استفاده از آسیاب گلولهای برای تولید پودرهای نانوساختار ]4[.

- مزایای روش آلیاژسازی و فعالسازی مکانیکی

از مزایای روش آلیاژسازی مکانیکی در تهیه نانومواد میتوان به قابلیت این روش در تولید مقدار زیاد ماده به حالت جامد، استفاده از تجهیزات ساده و ارزان و به طور کل هزینه پایین عملیاتی نسبت به سایر روشهای موجود، بکارگیری این روش برای مواد مختلف و تولید ماده در دمای محیط، تهیه نانوپودرهای آلیاژی و ترکیباتی که تولید آنها با روشهای متداول ذوب و ریختهگری مشکل و یا غیرممکن است به همراه خواص مکانیکی ویژه اشاره نمود.

شایان ذکر است که هرچند تولید این مواد همیشه در ابعاد نانومتری انجام نمیشود، اما به علت خواص ویژه این مواد در مقیاس نانومتری عمده تلاشهای صورت گرفته در زمینه دستیابی به مواد نانوساختار بوده است. به طوری که امروزه مهمترین کاربرد این روش تولید مواد با ساختار نانومتری میباشد. علاوه بر این علیرغم آنکه تولید این مواد اغلب در مقیاس آزمایشگاهی صورت میگیرد اما در برخی موارد نیز از فرآیند آلیاژسازی مکانیکی در مقیاس صنعتی استفاده میشود. به عنوان مثال میتوان به تولید آلیاژهای ODS اشاره نمود که از بدو معرفی روش درحد تجاری فراوری شده است. این دسته از آلیاژها شامل آلیاژهای پایه تیتانیم و سوپر آلیاژهای پایه نیکل است ]1[.

- مشکلات و معایب روش آلیاژسازی و فعالسازی مکانیکی

آلیاژسازی مکانیکی به عنوان یک روش موثر در تولید مواد نانویی، دارای معایب و مشکلاتی نیز میباشد. این مشکلات در سه گروه کلی آلودگی پودر، محدودیتهای علمی و محدودیتهای کاربردی خلاصه میشوند. به دلیل جدید بودن فرآیند، منابع علمی مرتبط با آلیاژسازی و به ویژه روابط و مسائل مرتبط با مکانیزم فعالسازی و انجام فرآیند بسیار ناچیز است. همچنین علیرغم کارایی بالای این روش در تهیۀ انواع پودرها، علت و چگونگی کارکرد روش به وضوح روشن نیست که این مسئله محدودیت علمی برای این روش ایجاد کرده است. پودرهای بدست آمده در طی فرآیند آسیاکاری در مرحلۀ بعدی بدون از دست دادن ساختار نانومتری خود باید فشرده شوند. ولی در عمل، این فشردن باعث آگلومره شدن و همچنین گاهی باعث از دست رفتن ساختار ابتدایی آنها میشود. به همین دلیل کاربردهای صنعتی این روش به دلیل وجود این محدودیتهای کاربردی کاهش مییابد. در میان این محدودیتها، مسئلۀ آلودگی پودر ناشی از فرایند به علت تأثیر نامطلوب بر خواص محصول پودری، فرایندهای بعدی و حتی مشخصات محصول نهایی به عنوان جدیترین مشکل مطرح است. در حقیقت مسأله آلودگی پودر در حین آلیاژسازی مکانیکی باعث شده تا تولید برخی از پودرها با این روش ممکن نباشد. در مجموع منابع ورود آلودگی به سیستم عبارتند از:

- ناخالصی موجود در ترکیب پودر اولیه

- اجزای در معرض سایش آسیاب (جداره داخلی محفظه ها و گلوله ها)

- اتمسفر آسیابکاری

- عوامل کنترل کننده فرایند ]1[.

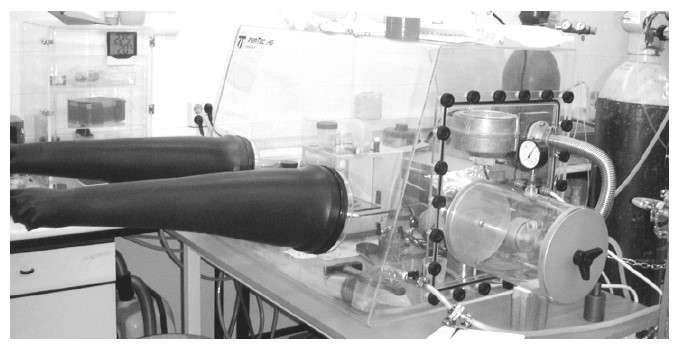

شکل 6- انجام آلیاژسازی و فعالسازی مکانیکی در اتمسفر خنثی به منظور جلوگیری از ورود آلودگیهای محیط اطراف به اتمسفر انجام فرایند ]1[.

شکل 6- انجام آلیاژسازی و فعالسازی مکانیکی در اتمسفر خنثی به منظور جلوگیری از ورود آلودگیهای محیط اطراف به اتمسفر انجام فرایند ]1[.

- برخی از فعالیتهای صنعتی و پژوهشی انجام شده

این روش در سراسر جهان تجاری سازی شده است و به عنوان یک روش مناسب و صنعتی در تولید انواع پودرها به کار برده میشود. به عنوان نمونه شرکت روسی به نام Active-Nano برای ساخت مواد پیشرفته از روشهای مختلف آلیاژسازی و فعالسازی مکانیکی بهره میبرد. این شرکت به منظور تولید آلیاژهایی بر پایه فلزاتی چون نیکل، آهن، کبالت، مس، آلومینیوم، تیتانیوم، تولید کامپوزیتهایی مانند Al/Al2O3 و Al/NiTi، پودرهای آمورف سرامیکها و مواد بین فلزی از آسیاب سیارهای استفاده میکند که تصاویر آن در زیر نشان داده شده است.

شکل 7– آسیابهای سیارهای مورد استفاده در شرکت Active nano روسیه. آسیاب سیارهای مدل MPP-4 (سمت راست) و آسیاب سیارهای مدل MP-5 (سمت چپ)، به ترتیب توان تولید حداکثر 3 و 5 تن پودر با ابعادی کوچکتر از 10 میکرومتر در ساعت ]5[.

شکل 7– آسیابهای سیارهای مورد استفاده در شرکت Active nano روسیه. آسیاب سیارهای مدل MPP-4 (سمت راست) و آسیاب سیارهای مدل MP-5 (سمت چپ)، به ترتیب توان تولید حداکثر 3 و 5 تن پودر با ابعادی کوچکتر از 10 میکرومتر در ساعت ]5[.

کامپوزیتهای تولیدی با این روش دارای چسبندگی عالی ذره به زمینه و توزیع خیلی خوب ذرات در زمینه میباشند. همینطور برای سنتزهای شیمیایی مکانیکی از آسیاب سیارهای، گلولهای و لرزشی استفاده میشود. از طرفی این شرکت پتنتی در رابطه با روش اعمال پوشش فلزی بر روی پودرهای تولیدی نیز به ثبت رسانده است ]5[. در سال 2004 تا 2007 پروژه ای با نام فعالسازی[2] با همکاری 12 مؤسسه از 7 کشور اروپایی (روسیه، انگلیس، آلمان، اسپانیا، یونان، لهستان و ترکیه) انجام شد. در این بین 4 دانشگاه، 2 مرکز تحقیقاتی از جمله مؤسسه تحقیقاتی هوافضای آلمان و 6 شرکت صنعتی مطرح دنیا مشارکت داشتند ]6[. این پروژه در رابطه با آسیاب کاری پرانرژی مواد سخت بود که به منظور گسترش مواد پیشرفته و تکنولوژیهای جدید انجام پذیرفت. دستاورد این پروژه تولید مواد نانومتری پیشرفته در تولید انبوه باقیمت مناسب بود. همچنین در این شرکت پروژههای زیادی از جمله پروژههای هوایی مرتبط با آسیابهای سیارهای انجام گرفته است. برنامه هفتم توسعه اتحادیهی اروپا[3] با بودجهی 50 میلیارد یورویی از سال 2007 تا 2013 انجام گرفت، که در حمایت از تولید نانومواد، نانوکامپوزیتها و روشهای جدید تولید این مواد بود ]5[.

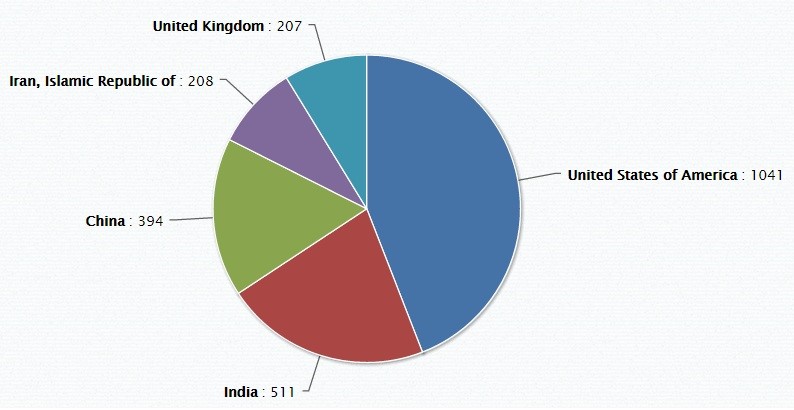

با مثالهای ذکر شده در بالا به خوبی میتوان اهمیت روش آلیاژسازی و فعالسازی مکانیکی در تولید نانومواد را در صنایع مختلف و شرکتهای سراسر جهان پی برد. آمار منتشر شده در برخی پایگاههای اینترنتی نشان میدهد که پژوهشگران برخی کشورها با سرعت بیشتری در حال تحقیق و توسعه روش آلیاژسازی مکانیکی هستند. به عنوان مثال با آمار منتشر شده از تحقیق در مورد تولید نانوکامپوزیت WC/MgO به روش آلیاژسازی مکانیکی، این نتیجه بدست آمد که کشور ایران در جایگاه چهارم در دنیا قرار دارد (شکل 8) ]7[.

شکل 8– مقایسه توجه 5 کشور برتر به پژوهش در زمینۀ تولید نانوکامپوزیت WC/Mgo به روش آلیاژسازی مکانیکی ]7[.

شکل 8– مقایسه توجه 5 کشور برتر به پژوهش در زمینۀ تولید نانوکامپوزیت WC/Mgo به روش آلیاژسازی مکانیکی ]7[.

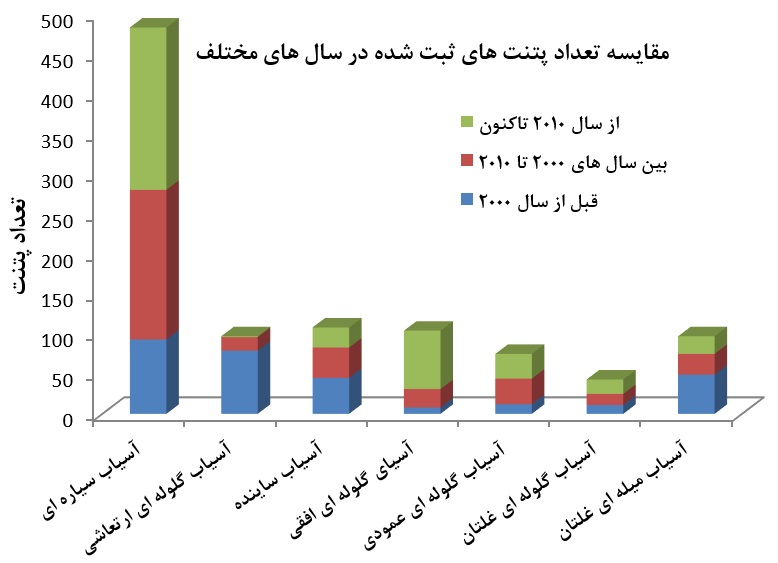

تعداد پتنتهای ثبت شده در رابطه با روشهای آلیاژسازی و فعالسازی مکانیکی در پایگاه بینالمللی ثبت پتنت به بیش از 1000 مورد میرسد که جزئیات بیشتر این آمار در جدول 2 و نمودارهای زیر نشان داده شده است ]8[.

جدول 2- تعداد پتنتهای مرتبط با انواع روشهای آلیاژسازی مکانیکی و فعالسازی مکانیکی ثبت شده در پایگاه بینالمللی ثبت پتنت اوربیت ]8[.

| عنوان | تعداد پتنتهای ثبت شده | مجموع | ||

| قبل از سال 2000 | بین سالهای 2000 تا 2010 | از سال 2010 تاکنون | ||

| آلیاژسازی مکانیکی | 472 | 368 | 252 | 1092 |

| آسیاب سیاره ای | 93 | 187 | 203 | 483 |

| آسیاب گلوله ای ارتعاشی | 79 | 17 | 1 | 97 |

| آسیاب ساینده | 45 | 38 | 25 | 108 |

| آسیاب گلوله ای افقی | 8 | 23 | 73 | 104 |

| آسیاب گلوله ای عمودی | 12 | 32 | 31 | 75 |

| آسیاب گلوله ای غلتان | 11 | 14 | 18 | 43 |

| آسیاب میله ای غلتان | 49 | 26 | 22 | 97 |

شکل 10– مقایسه آماری تعداد پتنتهای ثبت شده در پایگاه بینالمللی ثبت پتنت اوربیت در مورد روشهای مختلف آسیاب کاری و فعالسازی مکانیکی ]8[.

شکل 10– مقایسه آماری تعداد پتنتهای ثبت شده در پایگاه بینالمللی ثبت پتنت اوربیت در مورد روشهای مختلف آسیاب کاری و فعالسازی مکانیکی ]8[.

خوشبختانه در چند سال اخیر فعالیتهای پژوهشی انجام گرفته در زمینه آلیاژسازی و فعالسازی مکانیکی در داخل کشور به شدت مورد توجه قرار گرفته است. تعداد پایاننامههای دانشجویی ثبت شده در پایگاه فناوری نانو در مقاطع تحصیلات تکمیلی 190 مورد بوده است که 166 مورد از آنها مربوط به پایاننامههای کارشناسی ارشد و 24 مورد از آنها جزء پایان نامههای دکتری تخصصی بوده است ]9[.

از طرفی همزمان با رشد فعالیتهای پژوهشی در داخل کشور، شرکتهای صنعتی متعددی نیز در زمینه تولید نانومواد و نانوپودرها از طریق روشهای آسیابکاری و فعالسازی مکانیکی و همچنین تولید دستگاههای مختلف این روشها فعالیت خود را گسترش دادهاند. به عنوان مثال شرکت امین آسیا فناور پارس ]10[ در زمینه طراحی و تولید آسیابهای گلولهای سیارهای مشغول به فعالیت میباشد. همچنین شرکت فنی مهندسی نانو پارس لیما ]11[ قادر به تولید نانوپودرهایی از طریق این روش میباشد. شرکت صنعتکاران ایده پرداز ]12[ فعالیتهای پژوهشی درباره روشهای آلیاژسازی مکانیکی انجام میدهد. همچنین شرکت نانومواد پارس ]13[ با در اختیار داشتن آسیابهای گلولهای و سیارهای قادر به تولید نانوپودرهای مختلف (مثلاً نانوپودر کاربید تیتانیوم) و کامپوزیتهای متنوع میباشد. تجربیات این شرکت در این زمینه در تولید پودرهای نانو و کامپوزیتهای زمینه فلزی میباشد.

—————————————————————-

- منابع و مراجع

1- عطایی ابوالقاسم، شیبانی سعید، و همکاران، آلیاژسازی و فعالسازی مکانیکی فناوری تهیه نانومواد، انتشارات جهاد دانشگاهی، 1385.

2- www.edu.nano.ir

3- www.studymode.com

4- www.lmt.uab.es

5- www.active-nano.com

6- www.mred.tuc.gr

7-http://www.intechopen.com/books/statistics/advances-in-nanocomposites-synthesis-characterization-and-industrial-applications/mechanical-alloying-for-formation-of-nanocomposite-wc-mgo-materials

8- www.orbit.com

9- www.nano.ir

10- www.amin-asia.com

11- www.nano24.ir

12- www.eng-manufactures.ir

13- www.parsnanomaterials.com

—————————————————————-

پانوشت:

[1] Sub-grains

[2] Activation

[3] 7th Framework EU program (FP7)

———————————————————————

تهیه و تنظیم: ساعد صیاد رضایی نژاد

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================