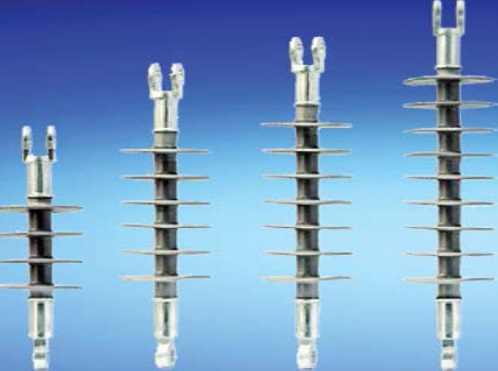

از آغاز پیدایش صنعت برق، نیاز به تجهیزاتی که بتوانند نقش عایق و جداسازی قسمتهای تحت ولتاژ ازسایر قسمتها را داشته باشند، وجود داشته و تحقیقات در این زمینه نیز همچنان ادامه دارد. در خطوط انتقال نیرو لازم است، هادیهای تحت ولتاژ به نحوی از برجها ایزوله شوند و برای این کار از مقره ها استفاده میشود. این مقره ها دو وظیفه عمده دارند:

ایزولهکردن هادی از بدنه برج: مقره ها باید بتوانند بدون داشتن جریان نشتی، ولتاژهای بالای خطوط انتقال را از بدنه برج ایزوله نمایند.

استحکام مکانیکی بالا: مقره ها باید تحمل نیروهای مکانیکی حاصل از وزن هادیها و نیروهای اعمالی ناشی از باد و یخ را داشته باشند. اولین عنصری که به عنوان مقره مطرح گردید چوب خشک بود؛ ولی به علت اینکه پس از خیسشدن تا اندازهای خاصیت عایقی خود را از دست میداد، کنار گذاشته شد. امروزه به طور گسترده از شیشه، پرسلان و پلاستیک در ساخت مقره ها استفاده میشود]1[.

شکل1. نمایی از مقره در خطوط انتقال برق

شکل1. نمایی از مقره در خطوط انتقال برق

جنس مقره ها

جنس مواد مورد استفاده در ساخت مقره ها بستگی به شرایط استفاده و کاربرد آنها دارد. به طورکلی متداولترین مقره های مورد استفاده در صنعت برق عبارتاند از:

مقره های پرسلان

این مقره هااز ترکیبات آلکالین و سیلیکات آلومینیم ساخته میشوند. جهت بالا بردن استقامت مکانیکی پرسلان به آن اکسید آلومینیم اضافه میکنند. مقره های پرسلان هم به صورت بشقابی و هم به صورت یکپارچه ساخته میشوند. مقره های پرسلان جزء نسل اول مقره ها محسوب شده و دارای استقامت مکانیکی نسبتاً خوبی هستند.

شکل 2. انواع مقره پرسلان

شکل 2. انواع مقره پرسلان

مقره های شیشه ای

از شیشه نیز در ساخت مقره ها استفاده میشود؛ ولی به دلیل پایینبودن استقامت مکانیکی شیشه لازم است به طریقی آن را تقویت نمود. یک روش، سردکردن سریع شیشه پس از شکلدادن آن میباشد Glass) . (Toughened به این ترتیب که شیشه را پس از شکل دادن به سرعت سرد نموده و با این روش سطح خارجی مقره سخت شده و موجب افزایش استقامت مکانیکی میشود. مقره های شیشه ای در مقابل لبپریدگی مقاومتر از مقره های پرسلان هستند و در مقابل تغییر درجهحرارت، تغییرشکل کمتری دارند. همچنین مقره های شیشه ای در قبل از بروز خرابی خُرد میشوند و در مکانهایی که دسترسی برای تست مقره مناسب نیست، به علت قابل مشاهده بودن اشکال و خرابی با چشم، بیشتر مورد استفاده قرار میگیرند.

شکل 3. مقره شیشه ای

شکل 3. مقره شیشه ای

مقره های پلاستیکی Composite Insulators) )

این مقره ها از جنس پلاستیک و از ترکیبات شیمیایی اتیلن، پروپیلن و رزین میباشند. مزیت این مقره هادر دفع خوب آب میباشد. زیرا پلاستیک این مزیت را دارد که قطرات آب باران روی سطح آن جاری نمیشود تا با قطرات دیگر ترکیب شده و مسیری برای هدایت قوس فراهم کند. درصورتیکه در مقره های شیشه ای و پرسلان قطرات آب به راحتی روی سطح مقره جاری میشوند. این مزیت باعث شده که مقره های پلاستیکی در محیطهای مرطوب بیشتر مورد استفاده قرار گیرد. هماکنون کشور امریکا بیشترین مصرف مقره از نوع پلاستیکی را دارد؛ ولی این مقره ها در آسیا هنوز به کاربرد انبوه نرسیدهاند]2[ .

شکل 4. مقره های پلاستیکی

شکل 4. مقره های پلاستیکی

انواع مختلف مقره ها

مقره ها برحسب کاربرد و سطح ولتاژ بکار رفته انواع مختلفی دارند:

مقره چرخی (Spool Insulator)

جنس این نوع مقره ها از پرسلان، شیشه و یا پلاستیک میباشد. این مقره ها به صورت یک شیاره و یا دو شیاره میباشند و بیشتر در ولتاژهای توزیع کاربرد دارند. تعداد شیارها بستگی به سطح ولتاژ دارد.

شکل5. مقره های چرخی

شکل5. مقره های چرخی

مقره سوزنی (Pin Type Insulator)

جنس این مقره ها از پرسلان، شیشه و یا پلاستیک میباشد. از این نوع مقره ها در برجهای میانی و تا ولتاژ حدود33 کیلو ولت استفاده می شود.

شکل 6. مقره سوزنی

شکل 6. مقره سوزنی

مقره بشقابی (Disk Insulator)

این نوع مقره ها از جنس شیشه و یا پرسلان و به شکل دیسک بوده و از نظر کاربرد نیز رایجترین مقره مورد استفاده در خطوط هوایی انتقال انرژی میباشند. این مقره ها میتوانند به صورت زنجیره مقره مورد استفاده قرار گیرند. تعداد دیسکها در زنجیره مقره بستگی به سطح ولتاژ خط، محل استفاده و اضافه ولتاژها دارد.

ارتباط هرکدام از این دیسکها با دیسکهای دیگر توسط دو قطعه فلزی بالا و پایین که توسط پودر سیمان و شیشه و چسب مخصوص به مقره محکم میشود، انجام میگیرد. این مقره ها بسته به نحوه اتصال به یکدیگر و با توجه به شکل آنها در انواع زیر وجود دارند.

مقره بشقابی استاندارد

دارای انواع مختلف زیر میباشد.

- مقره های نوع کلاهکی (Ball & Socket Type Insulator)

- مقره های نوع شیار و زبانه (Tongue & Clevis Type Insulator)

شکل 7. مقره بشقابی استاندارد نوع کلاهکی

شکل 7. مقره بشقابی استاندارد نوع کلاهکی

شکل 8. مقره بشقابی استاندارد نوع شیار و زبانه

شکل 8. مقره بشقابی استاندارد نوع شیار و زبانه

مقره بشقابی ضدمه (Anti Fog Insulator)

در مناطق آلوده یا مهآلود، فاصله خزشی بیشتری بروی سطح مقره لازم است که در این حالت از مقره مِهی استفاده میشود. در این مقره ها شیارهای پایین بزرگتر از شیارهای مقره هایمعمولی میباشند. به این ترتیب وزن مقره ها زیادتر بوده و موجب افزایش نیروی مکانیکی وارده به برج میشود. از طرفی به دلیل زیاد بودن فاصله خزشی از این مقره ها به تعداد کمتری در زنجیره مقره استفاده میشود.

شکل 9. مقره بشقابی ضدمه

شکل 9. مقره بشقابی ضدمه

مقره های آئرودینامیک (Open Profile)

از این مقره ها در مناطق بادگیر استفاده میشود؛ زیرا سطح بادگیر این نوع مقره ها کم میباشد و در زنجیره مقره انحراف زاویه کمتری داشته و از طرفی نیروهای وارده به برج کمتر خواهد شد. به علت کوچکبودن فاصله خزشی این نوع مقره ها ، لازم است تعداد بیشتری از این نوع مقره جهت حفظ ایزولاسیون در زنجیره استفاده شود که این کار موجب افزایش هزینهها خواهد شد.

شکل 10. مقره آئرودینامیک

شکل 10. مقره آئرودینامیک

مقره زنگولهای شکل (Bell Type Insulator)

این مقره به شکلی ساخته میشود که امکان نشستن گردوخاک و آلودگی روی آن حداقل باشد. از این مقره ها در مناطقی استفاده می شود که آلودگی زیاد است و باران کم میبارد. ساخت این مقره ها به شکلی است که حداقل ریزش باران قادر به تمیز کردن مقره می باشد.

شکل 11 . مقره زنگولهای شکل

شکل 11 . مقره زنگولهای شکل

مقره های یکپارچه (Long Rod Insulator)

این مقره ها به شکل استوانهای بلند بوده که دارای شیارها و برآمدگیهایی است. جنس این مقره ها معمولاً از پرسلان و سرامیک میباشد و به دو صورت توپر و توخالی ساخته میشوند. نوع توپر آن دارای استقامت مکانیکی بیشتری بوده و نوع توخالی استقامت مکانیکی کمتری دارد.

شکل 12 . مقره یکپارچه

شکل 12 . مقره یکپارچه

مقره های بوشینگ (Bushing Insulator)

این نوع مقره ها مشابه مقره های یکپارچه میباشند، با این تفاوت که قطر این نوع مقره ها در ابتدا و انتها متفاوت است و تقریباً به شکل یک نیم مخروط میباشد. از این نوع مقره ها در ترانسها استفاده میشود. محل اتصال مقره به ترانس دارای قطر بیشتری است.

شکل13 . مقره بوشینگ

شکل13 . مقره بوشینگ

مقره اتکایی (Post Insulator)

این نوع مقره ها مشابه مقره های یکپارچه میباشند که معمولاً در پستها کاربرد دارند. از این نوع مقره معمولاً جهت ایزولهکردن باس بار (Rigid Conductor) استفاده میشود. این مقره ها در مقابل نیروهای عمودی مقاومت خوبی دارند، ولی در مقابل نیروهای جانبی ضعیف هستند.

شکل 14 .مقره اتکایی

شکل 14 .مقره اتکایی

مقره های سرکابل (Sealing end Insulator)

در مواقعی که از کابل برای انتقال توان استفاده شود، جهت اتصال کابل به هادیها از سرکابل استفاده میشود. این سرکابلها به دو صورت خشک و روغنی مورد استفاده قرار میگیرند. سرکابلهای خشک به صورت پلاستیکی بوده و سرکابلهای روغنی دارای محفظه ای برای روغن میباشند. در این نوع مقره ها مسئله مهم، ایزولاسیون خوب آنها است و تنشهای مکانیکی وارده به این نوع مقره ها بسیار ناچیز است.

شکل 15 .مقره سرکابل

شکل 15 .مقره سرکابل

مقره های پلاستیکی (Composite Insulator)

این مقره ها از تعدادی دیسک پلاستیکی تشکیل شده و بر روی محوری از جنس فایبرگلاس سوار میشوند. دیسکها از جنس پلاستیک فشرده میباشند]3[.

شکل 16 .مقره پلاستیکی

شکل 16 .مقره پلاستیکی

چالشهای موجود در مقره

مقره ها در معرض منابع آلودگی مختلف و رطوبت قرار دارند که باعث تأثیر منفی بر عملکرد مقره میشود. مهمترین تاثیر آلودگیها، هادیشدن سطح مقره میباشد. به جریان ایجاد شده اصطلاحا جریان خزشی گفته میشود. دو منبع اصلی آلودگی مقره ها، آلودگی ساحلی و آلودگی صنعتی هستند.

آلودگی ساحلی در اثر پاشیدن نمک از دریا یا ماسهای که همراه باد آورده میشود، بر روی سطح مقره ایجاد میشود. این لایهها در اثر مجاورت با رطوبت یا مه هادی میشوند. کلرید سدیم اصلیترین نوع این آلودگیها است. آلودگیهای صنعتی معمولاً به صورت خشک روی سطح مقره رسوب میکند و سپس در اثر ترشدن، هادی میشوند. ممکن است به جز نمکها و اسیدها، مواد جاذب رطوبت نیز بر روی مقره رسوب کنند. از لحاظ منطقه آب و هوایی، باد میتواند ابزار فرآیند آلودگی باشد. رطوبت بالا، مه و باران نیز عوامل نامساعد محیطی برای عملکرد مقره ها هستند. علاوه بر جریانهای خزشی، عواملی مانند فشار محیط، نور خورشید، درجه حرارت و … نیز روی ماده عایق مقره تأثیر منفی دارند و باعث فرسایش مکانیکی و الکتریکی مقره میشوند که به بررسی این عوامل میپردازیم:

اثر رطوبت: وقتی رطوبت روی سطح آلوده مقره مینشیند؛ مانند یک هادی جریان عمل میکند. درنتیجه باعث افزایش جریانهای خزشی و حرارت ناشی از تلفات میشود. این حرارت باعث میشود که لایه نازک رطوبت خشک شده و جرقه الکتریکی رخ دهد. در حالتی که جرقهها نورانی باشند، باعث یونیزهشدن هوای اطراف شده و حتی باعث تولید حرارت تا چندین هزار درجه سانتیگراد میشوند. سطح عایق ممکن است با این هوای یونیزهشده واکنش شیمیایی دهد. وجود گرما نیز فرسودگی حاصله را تسریع میکند.

آلودگی محیطی: آلودگی محیط شامل آلودگیهای صنعتی، دود حاصل از ماشینها و … میباشد که روی سطح مقره مینشیند و آنها را تیره رنگ میکنند. مشکلاتی که آلودگی ایجاد میکند به سه گروه تقسیم میشوند:

- به علت وجود کربن و نمکها و آلودگی محیطی، تراکینگ ایجاد میگردد و کیفیت عایق کم میشود.

- به علت فرسایش زیاد، دیواره سوراخ میشود.

- شکست الکتریکی بر روی عایق رخ میدهد.

آب و هوا: آب و هوا بر طول عمر مقره ها تأثیر دارند. تغییرات آب و هوایی باعث از دسترفتن خصوصیات فیزیکی و مکانیکی مقره و ترکخوردگی و شکستن مقره میشوند.

حرارت: حرارت که به صورت فرسودگی حرارتی خودش را نشان میدهد، هم روی عایقبندی خارجی و هم روی عایقبندی داخلی تأثیر دارد و با افزایش درجه حرارت، کیفیت و طول عمر عایق کاهش مییابد.

باران: باران باعث فرسودگی تدریجی مقره میشود. باران عموماً مقداری نمک و گوگرد حاصل از دود را به صورت اسیدسولفوریک دارد. این مواد روی مقره نشست کرده و باعث کاهش مقاومت عایقی مقره میشوند.

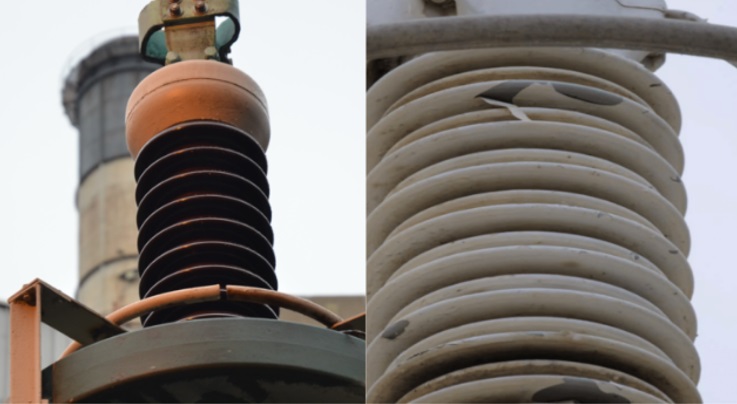

افت خواص، شكست و ازکارافتادگی اين نوع مقره ها كه معمولاً ناشي از آلودگي ميباشد، مشكلات زيادي را در بسياري از كشورهاي جهان خصوصاً در نواحي با آلودگي زياد به همراه دارد. در مناطق آلوده و مرطوب، ايجاد جريان نشتي و تشکیل قوس معمولاً منجر به از کارافتادگی مقره ها ميگردد.

توقف جريان، خارج شدن خطوط از مدار و از کار افتادن خط در اين وضعيت بروز كرده كه سبب ايجاد خسارات جدي و صدمات اقتصادي زيادي ميشود ]3، 4 و 5[.

شکل 17 . مقره های آسیب دیده

شکل 17 . مقره های آسیب دیده

بازار جهانی مقره

MarketsandMarkets پیشبینی میکند بازار عایقهای الکتریکی[1] تا سال 2023 به 3/13میلیارد دلار برسد، که این عدد برای سال 2018 میلادی حدود2/10 میلیارد دلار تخمین زده شده بود. این رشد را میتوان به استقبال روزافزون از منابع انرژی تجدیدپذیر، افزایش سرمایهگذاری در شبکههای T&D و بازسازی شبکههای شبکه موجود در سراسر جهان نسبت داد. با این حال، افزایش محصولات با کیفیت پایین میتواند مانع از رشد بازار شود.

همچنین افزایش جمعیت، شهرنشینی و رشد بخش صنعتی باعث افزایش تقاضا در کشورهایی مانند چین و هند شده است. دولتهای کشورهای آسیا و اقیانوسیه در حال برنامهریزی برای توسعه شبکه برق و ظرفیت تولید برق بیشتر هستند که این امر تقاضای عایق را در منطقه بیشتر خواهد کرد. درنتیجه تخمینزده میشود که آسیا اقیانوسیه سریعترین بازار برای بازار عایقهای الکتریکی در سال 2023 باشد.

با توجه به مزایای مقره های کامپوزیتی ازجمله وزن کمتر، زیبایی ظاهری، استحکام بیشتر، مقاومت بالا در برابر ضربه و سهولت نصب، این مقره ها نسبت به مقره های پرسلان مرسوم مناسبتر هستند. درنتیجه انتظار میرود بخش کامپوزیت سریعترین رشد در بازار عایقهای الکتریکی از سال 2018 تا 2023 داشته باشد]6[.

فناوری نانو در مقره

در رابطه با فناوری نانو در مقره ها تحقیقات و پژوهشهای متعددی صورت گرفتهاست که در ادامه به برخی از مقالات و اختراعات ثبت شده در این زمینه پرداخته شده است.

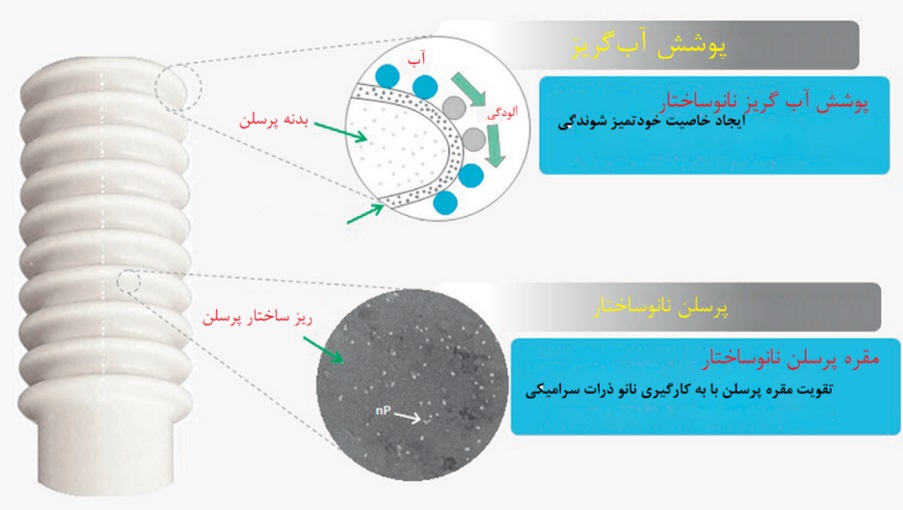

به صورت کلی بهکارگیری فناوری نانو به دو صورت میتواند سبب بهبود خواص و کارایی مقره های به کار رفته در صنعت برق شود:

- تقویت بدنه مقره هااز طریق افزودن نانوذرات به منظور بهبود ویژگیهای مکانیکی و الکتریکی

- نانوپوششهای سطحی با هدف افزایش آبگریزی و ظرفیت خودتمیزشوندگی مقره ها]7[.

شکل18. نانوتکنولوژی در مقره های سرامیکی

شکل18. نانوتکنولوژی در مقره های سرامیکی

- تقویت بدنه مقره ها از طریق افزودن نانوذرات به منظور بهبود ویژگیهای مکانیکی و الکتریکی

تحقیقات نشان داده است که افزودن نانوذراتی همچون آلومینا به مقره پرسلان نه تنها باعث تقویت مکانیکی بدنههای پرسلان به میزان ده درصد میشود، بلکه استحکام خمشی مقره پرسلان زینترشده را نیز حدود 15 درصد بهبود میبخشد.

همچنین ثابت شده است که مدول پارگی یک پرسلان سیلیکونی را میتوان با استفاده از نانو ذرات Al2O3و ZrO2 تا 38 درصد افزایش داد. آزمایشات متعدد، بهبود عملکرد مکانیکی و دیالکتریک را تأیید کرده است که عمدتا به دلیل حضور نانوذرات و تشکیل فاز مولایت بوده است. مولایت ترکیب بلوری پایدار در سیستم Al2O3.SiO2 تحت شرایط محیطی است.

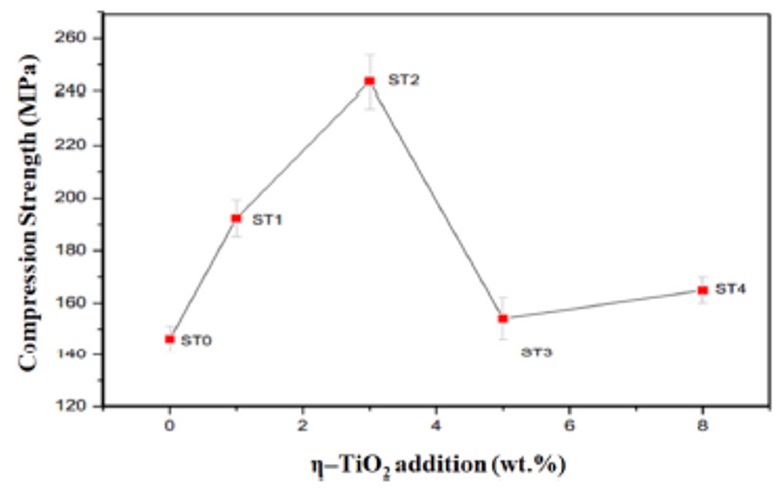

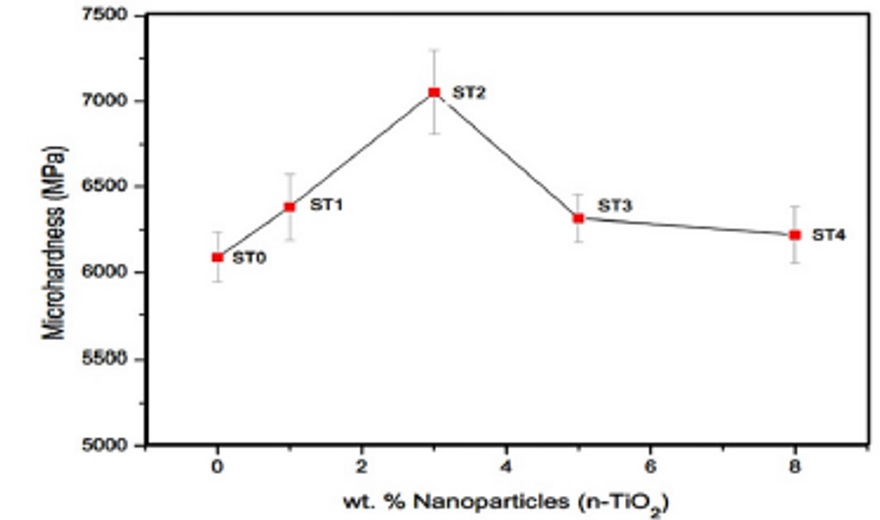

در پژوهشی دیگر، تأثیر نانوذرات TiO2 بر خواص مکانیکی و فیزیکی مقره پرسلان مورد بررسی قرار گرفت. در این راستا چهار ترکیب نانوساختاری آزمایشی با نانوذرات TiO2 افزودنیهای 1، 3، 5 و 8 درصد وزنی به ترتیبST1 ، ST2 ، ST3 و ST4 نامگذاری شدند. ترکیب مرجع (ST0) بدون افزودن نانو TiO2 تهیه شد. ترکیب مرجع مربوط به یک مقره از نوع C110 است. جهت بررسی خواص مکانیکی، آزمونهای مکانیکی انجام شد که با توجه به شکل 19 میتوان دریافت که بالاترین استحکام مکانیکی حاصل از پرسلان نانوساختار، تقریباً 65 برابر بیشتر از نمونه فاقد نانوذرات است. علاوه بر این، نانو ذرات دیاکسید تیتانیوم پراکنده در ساختار پرسلان به عنوان یک مانع قوی عمل میکنند و در نتیجه باعث انحراف ترک هنگام بارگیری میشوند.

شکل19. تاثیر مقدار نانو ذراتTiO2 بر استحکام مکانیکی مقره پرسلان

همچنین با توجه به شکل19 میتوان دریافت که رابطه بین افزودن نانوذرات TiO2 و مقاومت مکانیکی خطی نیست و مقاومت فشاری در اثر افزودن مقدار کمی از نانوذرات TiO2 (1 تا 3 درصد وزنی) افزایش مییابد و در اثر افزودن مقادیر بیشتر (5-8 درصد وزنی) کاهش مییابد.

افزودن نانو ذرات TiO2 تأثیر مثبتی بر روی میکروسختی مقره های پرسلان نیز دارد به گونهای که در اثر افزودن 3 درصد وزنی نانو ذره بهبود 15 درصدی میکروسختی نسبت به نمونه مرجع داردکه در شکل20 تاثیر مقدار نانو ذراتTiO2 بر میکروسختی ویکرز(HV)[2] برای مقره پرسلان نشان داده شده است.

شکل20. تاثیر مقدار نانو ذراتTiO2 بر میکروسختی ویکرز(HV) برای مقره پرسلان

شکل20. تاثیر مقدار نانو ذراتTiO2 بر میکروسختی ویکرز(HV) برای مقره پرسلان

به صورت کلی پرسلان سیلیکونی بدون حضور نانو ذره دارای چگالی تقریبی 4/2-2/2 گرم بر سانتیمترمکعب و درصد تخلخل زیر 1 درصد میباشد. همانطور که در جدول1 مشاهده میشود، با افزایش میزان نانوذرات TiO2، چگالی نمونهها افزایش و میزان تخلخل کاهش مییابند. برای مثال افزودن 8 درصد نانوذره موجب میشود که چگالی تا 15 درصد افزایش پیدا کند که این ویژگی برای مقره های پرسلان بسیار حائز اهمیت است و برای اینکه بتوان یک مقره پرسلان را در کاربردهای الکتریکی به کار برد، لازم است تخلخل باز آن کمتر از 5/0 درصد و تخلخل بسته نیز کمتر از 10 درصد باشد]8[.

جدول1. بررسی خواص فیزیکی مقره های پرسلان در حضور مقادیر مختلف از نانو ذره TiO2

| شماره نمونه | خواص فیزیکی | |

| چگالی (gr/cm3) | تخلخل (%) | |

| ST0 | 35/2 | 56/0 |

| ST1 | 45/2 | 39/0 |

| ST2 | 58/2 | 24/0 |

| ST3 | 62/2 | 30/0 |

| ST4 | 7/2 | 12/0 |

نانوذراتی نظیر Al2O3و ZrO2 در بهبود خواص مکانیکی و افزایش چگالی در مقره های پرسلان موثر هستند و افزودن آنها تراکم در مقره پرسلان را کمی افزایش میدهند. این رفتار را میتوان به مقادیر بیشتر چگالی Al2O3و ZrO2 نسبت داد، علاوه بر این به دلیل اندازه بسیار کوچک نانوذرات، فرآیند تراکم با تشکیل فاز مایع و کاهش تخلخل ترویج مییابد.

در رابطه با بهبود خواص مکانیکی در اثر افزودن نانو ذرات آلومینا و زیرکونیا میتوان گفت مقاومت خمشی نمونه حاوی 1/0 درصد وزنی آلومینا نسبت به نمونه پرسلان بدون افزدونی 9 درصد افزایش و برای نمونههای با 5/0 و 1 درصد وزنی نانو ذره آلومینا 6/14 و 20 درصد افزایش یافته است. همچنین در رابطه با نانوذرات زیرکونیا نیز افزودن 1/0 درصد وزنی منجر به افزایش 2/12 درصدی مقاومت خمشی نسبت به نمونه مرجع میشود، در حالی که نمونههای حاوی 5/0 درصد وزنی و 1 درصد وزنی به ترتیب 5/12 و 13 درصد بهبود را نشان میدهند. افزایش محتوای فاز مولایت و هم افزایش تراکم ناشی از افزودن نانوذرات سرامیکی به این رفتار کمک میکند. مولایت یک فاز بسیار مهم است زیرا به یکی از مکانیسمهای اصلی تقویتکننده (استحکام) در سیستمهای پرسلان مربوط میشود. غلظت مولایت با افزودن نانوذرات افزایش مییابد. همچنین به دلیل واکنشپذیری بالاتر نانوذرات آلومینا، مقره های تولیدشده با آن دارای غلظت مولایت ثانویه بیشتری نسبت به نمونه تولیدشده با نانوذرات زیرکونیا هستند.

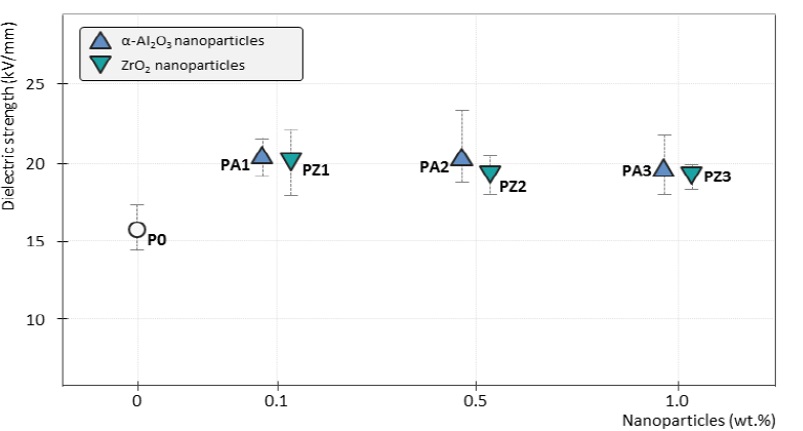

همچنین تحقیقات نشان داده است که استحکام شکست دیالکتریک نیز با افزودن نانوذرات سرامیکی، عمدتا به دلیل افزایش فازهای کریستالی در ریزساختار نمونه پرسلان زینترشده، بهبود مییابد. به عنوان نمونه شکل 21 تأثیر نانوذرات سرامیکی را بر ظرفیت دی الکتریک پرسلان سیلیس نشان میدهد. مشاهده شده است که نانوذرات آلومینا و نانو زیرکونیا تأثیر مثبتی در استحکام دیالکتریک پرسلن دارند. افزودن نانوذرات آلومینا به مقدارهای 1/0، 5/0 و 1 درصد وزنی ولتاژ تجزیه را به ترتیب 32، 5/31 و 7/27 درصد نسبت به نمونه مرجع افزایش میدهد. از سوی دیگر، نانوذرات زیرکونیا رفتار مشابهی را نشان میدهند و برای به مقدارهای 1/0، 5/0 و 1 درصد وزنی از نانوذره به ترتیب ظرفیت دیالکتریک را 5/30 9/22 و 8/24 درصد نسبت به نمونه مرجع بهبود میبخشند. از نتایج ارائه شده میتوان دریافتکه ویژگیهای دیالکتریک نمونههای پرسلان با غلظت فازهای کریستالی در ریز ساختار آن ارتباط دارد و فاز شیشه ای بر ظرفیت دیالکتریک آن تأثیر میگذارد. همچنین میتوان دریافت که نمونههای نانوساختار دارای درصد بالاتری از فازهای کریستالی نسبت به پرسلن معمولی بدون نانوذرات میباشند که میتواند علتی برای بهبوداستحکام دیالکتریک باشد]9[.

شکل21. تاثیر افزودن مقادیر مختلف از نانوذرات آلومینا و زیرکونیا بر خواص دیالکتریک مقره پرسلن

شکل21. تاثیر افزودن مقادیر مختلف از نانوذرات آلومینا و زیرکونیا بر خواص دیالکتریک مقره پرسلن

- نانوپوششهای سطحی برای افزایش آبگریزی و ظرفیت خود تمیزشوندگی مقره ها

امروزه یکی از پيشرفتهایی که با استفاده از فناوری نانو صورت گرفته است، ساخت پوششهایی است كه علاوه بر ايجاد خاصيت آبگریزی، خاصيت خود پالایندگی را نيز ايفا كند و از طرفي چسبندگي مناسبي با سطح نیز به وجود آورند. استفاده از اين نوع پوشش بر روی مقره در نواحي مختلف آب و هوايي به خصوص در محيطهايي با آلودگي بالا، ميتواند كمك شاياني به از بين رفتن پديده تخليه جزئي كه یکي از مهمترین مشكلات مقره ها در نواحي آلوده و مرطوب است، نمايد. در صورت حضور چنين پوششی بر روی سطح، سطوح در مقابل آب ايمن شده و در نتیجه آلودگيهاي ديگر كه در اثرحضور آب تمايل به حضور بر روی سطح خواهند داشت، از بين ميروند. ضخامت این پوششها ميتواند چندين نانومتر تا چندین ميکرون باشد. همچنين اين پوششها میتوانند شفاف، كدر، رنگي و يا غیررنگی باشند. لازم به ذكر است كه در صورت استفاده از اين پوششها ديگر نياز به شستشوي مقره ها در فصول مختلف سال نمیباشد. به مرور زمان جنس و ترکیب این مواد بهبود پیدا کردهاند. عواملی مانند چسبندگی به سطح، کیفیت، طول عمر، مقرون به صرفه بودن و… در این روند بهبود تاثیرگذار بودهاند.

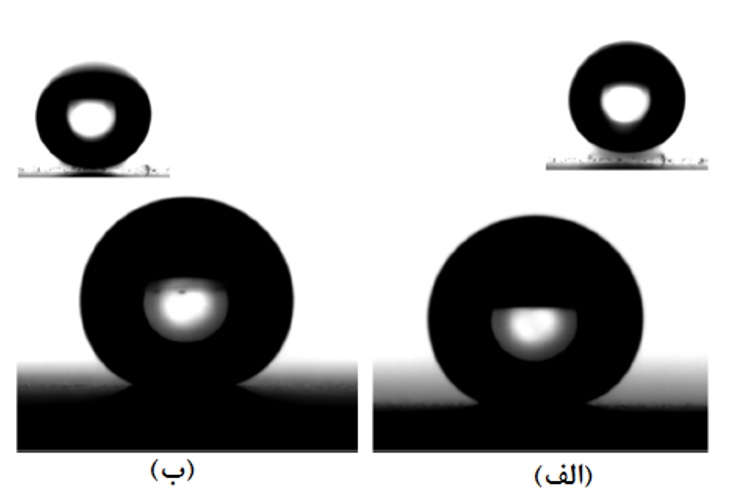

به عنوان مثال نحوه قرارگیري قطره آب بر روي سطح قبل و بعد از اعمال پوشش در شکل 22 مشاهده میگردد. همانطور که در این شکل مشخص است، قبل از اعمال پوشش قطره آب کاملاً بر روي سطح پخش شده و سطح آن را خیس میکند اما پس از اعمال پوشش، قطره آب جمع شده و سطح را تر نمیکند. از دیگر مزایاي پوشش اعمال شده شفافیت آن میباشد که امکان کاربرد آن را در اجسام مختلف و صنایع گوناگون فراهم میسازد. روش اعمال این پوششها نیز میتواند به صورت پاشش و یا غوطهوری باشد]10و11[ .

شکل 22 . سمت راست، مقره قبل از پوششدهی و خیس شدن سطح آن با آب و در قسمت سمت چپ، نحوه قرارگیري قطره آب بر روي مقره بعد از اعمال پوشش.

شکل 22 . سمت راست، مقره قبل از پوششدهی و خیس شدن سطح آن با آب و در قسمت سمت چپ، نحوه قرارگیري قطره آب بر روي مقره بعد از اعمال پوشش.

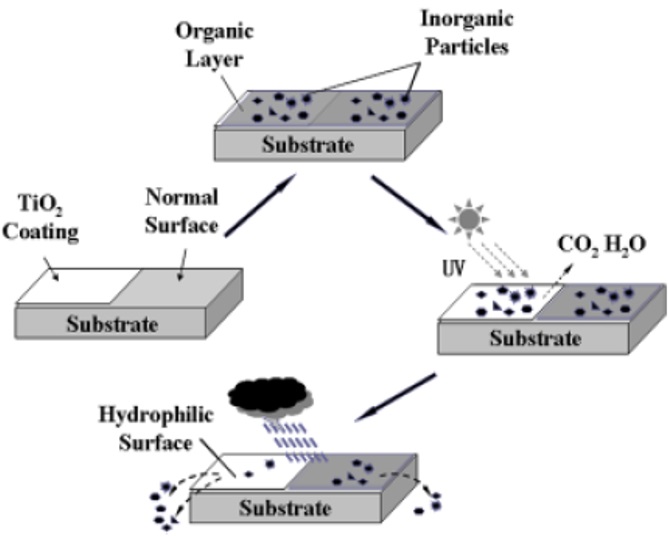

استفاده از نانوپوششها برای بهبود خواص نهایی مقره های سرامیکی در این سالها بسیار مورد توجه قرار گرفته است. برای مثال ثابت شده است که اسپریکردن پوشش حاوی نانوذرات سرامیکی TiO2 عملکرد خود تمیزشوندگی مقره های پرسلان را بهبود میبخشد. که در شکل 23 رفتار خودتمیز شوندگی در حضور نانو ذرات اکسید تیتانیوم به خوبی نشان داده شده است.

شکل23. فرایند خودتمیزشوندگی در حضور اکسیدتیتانیوم پوشش داده شده بر روی بستر قرار داده شده در هوای آزاد

شکل23. فرایند خودتمیزشوندگی در حضور اکسیدتیتانیوم پوشش داده شده بر روی بستر قرار داده شده در هوای آزاد

مطابق با شکل 23، لایههای آلی چسبناک انباشتهشده بر روی فیلم نازک TiO2 در نهایت به CO2 و H2O اکسیده میشوند و سپس رسوب باقیمانده روی سطح به راحتی با باران شستشه میشود. این عملکرد خودتمیزکنندگی فیلم TiO2 به طور گستردهای در مصالح ساختمانی مانند کاشی، سرامیک و شیشه نیز استفاده شده است. بنابراین، به راحتی میتوان تصور کرد که یک مقره پرسلان نیز میتواند با اعمال یک فیلم TiO2 روی سطح خود، عملکرد خودتمیزشوندگی را نشان دهد. نتایج مقایسه خاصیت خودتمیزشوندگی در حضور نانو ذرات TiO2 و بدون این ذرات بر اساس آزمایش آلودگی و رسوبگذاری طبیعی در جدول2 نشان داده شده است. اطلاعات نشان میدهند که مقره پوشش دادهشده با نانو ذرات TiO2 پس از 7 ماه مواجهه با آلودگی بسیار پاکتر از مقره بدون پوشش است. همچنین نتایج اندازه گیری[3] ESDD و[4] NSDD نشان میدهند که بر روی مقره های حاوی پوشش در مقايسه با مقره های بدون پوشش، مقدار كمتري آلودگي جمع شده و توزيع آنها در طول مقره یكنواختتر است. علاوه بر این، مقدار متوسط NSDD برای نمونه بدون پوشش، 35 برابر نمونه حاوی پوشش است که این نتیجه تاکید میکند که فیلمهای TiO2 در معرض شرایط طبیعی میتوانند عملکرد خودتمیزشوندگی مقره های پرسلان را بهبود بخشند.

جدول2- مقادیر اندازه گیری شده ( ESDDوNSDD) برای مقره های حاوی پوشش و بدون پوشش

| شماره مقره | ESDD(mg/cm2)

( نمونه حاوی پوشش) |

ESDD(mg/cm2)

( نمونه بدون پوشش) |

NSDD(mg/cm2)

(نمونه حاوی پوشش) |

NSDD(mg/cm2)

(نمونه بدون پوشش) |

| 1 | 004/0 | 013/0 | 0022/0 | 0579/0 |

| 2 | 0018/0 | 0059/0 | ||

| 3 | 0022/0 | 0122/0 | ||

| 4 | 0018/0 | 0118/0 | 0018/0 | 0593/0 |

| 5 | 0021/0 | 0089/0 | ||

| 6 | 0024/0 | 0059/0 | ||

| 7 | 0028/0 | 0192/0 | 0020/0 | 0954/0 |

| مقدار متوسط | 0024/0 | 0110/0 | 0020/0 | 0708/0 |

| ESDD(bare)/ESDD(coated) = 58/4 | NSDD(bare)/NSDD(coated) = 4/35 | |||

در پوششهای حاوی ذرات TiO2به دلیل آبدوستی زیاد فیلم، قطرات آب تمایل به جاریشدن بر روی مقره دارند و درنتیجه آب کمتری روی سطح مقره حاوی پوشش باقی میماند. علاوه بر این، فیلم TiO2، به عنوان یک نیمههادی، میتواند توزیع میدان الکتریکی را در امتداد مقره بهبود بخشد. این نیز میتواند عامل مهمی در افزایش ولتاژ فلاشاور[5] در محیط مرطوب برای مقره دارای پوشش باشد. به عبارت دیگر، لایههای TiO2که روی سطح مقره پرسلان پوشانده شدهاند نه تنها عملکرد خودتمیزشوندگی مقره را ارتقا میدهند، بلکه مقاومت الکتریکی در برابر ولتاژ بالا را حفظ کرده و حتی افزایش میدهند]12[.

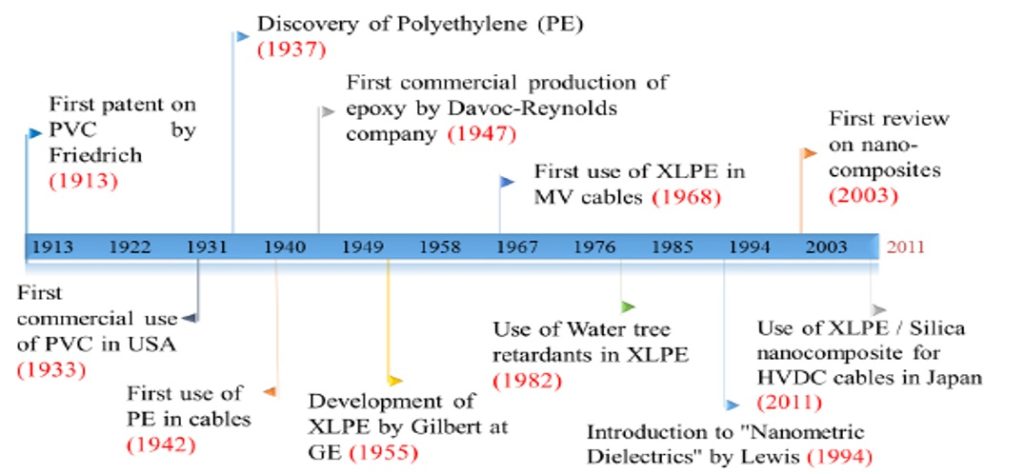

نانوکامپوزیتها به دلیل افزایش فعل و انفعالات در رابطها، ویژگیهای کلی نظیر مکانیکی، الکتریکی، حرارتی و غیره را بهبود می بخشد. بر این اساس، منابع مختلف از مفهوم نانوکامپوزیتها برای کاربردهای عایق الکتریکی داخلی و خارجی استفاده کردهاند. تحولات عمده در زمینه عایق الکتریکی در طول سالها در شکل24 نشان داده شده است]13[.

شکل24. تحولات عمده در زمینه عایق الکتریکی

شکل24. تحولات عمده در زمینه عایق الکتریکی

علاوه بر پوششهای خودتمیزشونده، پوششهای فوقآبگریز اخیراً توجه زیادی را در تحقیقات و برنامههای کاربردی به منظور کاهش تجمع یخ روی مقره ها جلب کردهاند. در بخش تولید پوششهای آبگریز نانوفناوری کاربرد بسیار زیادی دارد. بری مثال در پوشش های آبگریز معمولا از نانوسیلیس به عنوان عاملی برای بهبود پایداری آبگریزی پوشش استفاده میشود. اضافهکردن نانوسیلیس به پوشش مقره های سیلیکون رابر موجب میشود که حتی بعد از قرار گرفتن پوشش در معرض اشعه UV بازهم خاصیت آبگریزی خود را حفظ کند.

در مناطق آب و هوایی سرد، یخ روی سطح عایق جمع میشود و هنگامی که یخ و برف با ذوبشدن همراه شود، احتمال برقگرفتگی و قطع برق زیاد است. مشکلات یخ و تجمع آلودگی بر روی سطوح عایق و در نتیجه فلاشاورهای عایق چیز جدیدی نیست و حوادث قطع برق به دلیل آلودگی، یخ و برف در گذشته از کشورهای مختلف گزارش شده و منجر به از دست دادن میلیاردها دلار شده است.

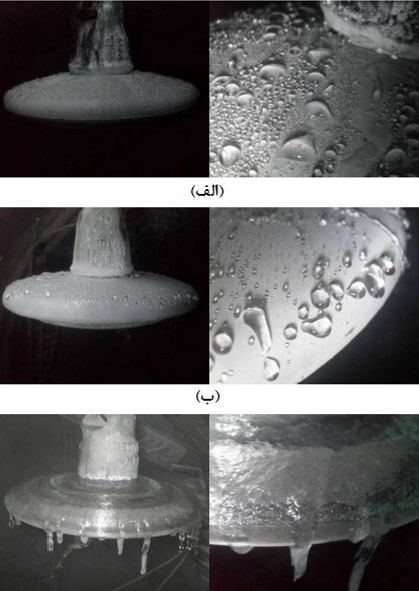

اخیرا نوع جدیدی از پوشش ترکیبی ارائه شده است که در آن از طریق مونتاژ یک لایه فوقآبگریز و استفاده از[6] PDMS-OH و نانو ذرات سیلیکا بر روی یک لایه نیمهرسانا (استفاده از کربن) میتوان قدرت چسبندگی یخ را کاهش داده و انجماد آب را روی سطوح به تأخیر انداخت. در واقع پوشش پلیمری با خواص فوقآبگریز و نیمهرسانا پتانسیل بالایی در کاهش تجمع یخ و افزایش ولتاژ فلاشاور برای مقره ها نشان میدهد. نتایج تجربی نشان میدهد که پوشش ترکیبی دارای ساختار سلسله مراتبی دوگانه در مقیاس میکرو و نانو و زاویه تماس آب بیشتر از 155 درجه است که سطوح دارای زاویه تماس ثابت آب بیش از 150 درجه و زاویه لغزش کوچکتر از 10 درجه، میتوانند به طور موثر آب را دفع کنند، زیرا قطرات آب روی سطوح تقریبا کروی باقی میمانند و به راحتی میلغزند. با افزایش دمای سطح عایقها از نقطه انجماد، تهدید یخزدگی روی عایقها را میتوان بطور چشمگیری کاهش داد. شکل25 الف و ب به ترتیب مقره های شیشه ای در حضور پوشش هیبریدی و پوشش نیمهرسانا را نشان میدهد.

شکل25. مقره شیشه ای با الف- لایه ابرآبگریز بر روی لایه نیمه رسانا (پوشش ترکیبی) ب- لایه نیمه رسانا به تنهایی

شکل25. مقره شیشه ای با الف- لایه ابرآبگریز بر روی لایه نیمه رسانا (پوشش ترکیبی) ب- لایه نیمه رسانا به تنهایی

در شکل26 نیز میتوان زاویه تماس برای نمونه حاوی نانو ذرات سیلیکا به تنهایی و نمونه حاوی پوشش هیبریدی را مشاهده نمود . میانگین زاویه تماس و زاویه لغزش برای پوشش حاوی نانو ذرات سیلیکا به ترتیب حدود 158 و بین 3 تا 5 درجه و برای پوشش هیبریدی 155و بین 5 تا 8 درجه میباشد.

شکل26. زاویه تماس قطره آب بر روی الف- پوشش هیبریدی، ب- پوشش حاوی نانو ذرات سیلیکا

شکل26. زاویه تماس قطره آب بر روی الف- پوشش هیبریدی، ب- پوشش حاوی نانو ذرات سیلیکا

همچنین شکل 27 مورفولوژی یخ را بعد از 30 دقیقه برای سه نمونه مورد آزمایش را نشان میدهد. شکلهای سمت چپ مربوط به مورفولوژی یخ بر روی سطح مقره، در حالی که تصاویر سمت راست نمایی از نمای نزدیک را ارائه میدهند. همانطور که در شکل 9 الف نشان داده شده است، قطرات قبل از بزرگ شدن لغزش میکنند و تنها تعداد بسیار کمی از قطرات کوچک تبدیل به یخ مجزا می شوند. در شکل27 ب نیز چند قطره آب روی مقره با پوشش نانو سیلیس، یخ مجزا را تشکیل میدهند. در شکل9 ج، مقره شیشه ای بدون پوشش، سطح مقره کاملاً با یخ پیوسته پوشانده شده است.

شکل27. تصاویری از مقره های شیشه ای بعد از 30 دقیقه از گذشت آزمایش با الف- پوشش هیبریدی ب- پوشش نانوسیلیکا ج- بدون پوشش.

شکل27. تصاویری از مقره های شیشه ای بعد از 30 دقیقه از گذشت آزمایش با الف- پوشش هیبریدی ب- پوشش نانوسیلیکا ج- بدون پوشش.

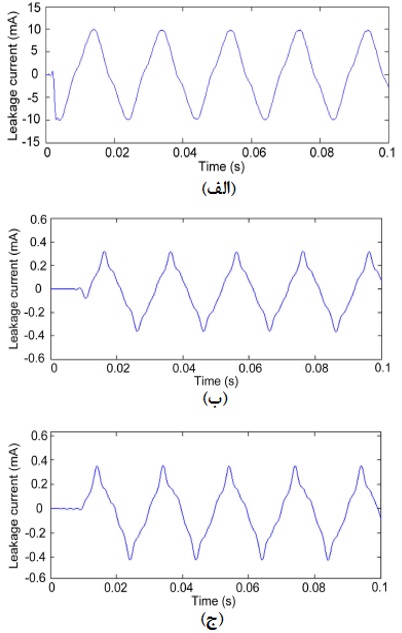

علاوه بر این جهت بررسی نشت جریان، در شکل28، موج جریان نشت معمولی از سه مورد آزمایش شده تحت شرایط یخزدایی نشان داده شده است. شکل28 الف، مربوط به مقره با پوشش هیبریدی است که حداکثر مقدار جریان نشتی 8/9میلیآمپر میباشد. بر مبنای دادههای به دستآمده از کل فرآیند یخزدگی، مقدار بیشینه از 6/3 تا 7/15میلیآمپر متغیر است. شکلهای28 ب و ج به ترتیب شکل موج جریان نشتی مقره را با پوشش نانو سیلیس و مقره شیشه ای بدون پوشش نشان میدهند. مقادیر اوج جریان نشت از طریق مقره با پوشش نانوسیلیس و مقره شیشه ای بدون پوشش به ترتیب 32/0 و 35/0 میلیآمپر بوده است. در واقع برای مقره با پوشش هیبرید، جریان نشت به اندازهای عالی است که مقدار قابل توجهی از حرارت ژول را برای افزایش دمای سطح مقره تولید میکند. در مورد دو مقره دیگر، جریان نشت بسیار کم بود و هیچ اثر گرمایشی قابل توجهی روی این مقره ها وجود ندارد.

شکل28. نمودار نشت جریان بر حسب زمان برای مقره شیشه ای با الف- پوشش هیبریدی ب- پوشش نانو سیلیکا ج-بدون پوشش.

شکل28. نمودار نشت جریان بر حسب زمان برای مقره شیشه ای با الف- پوشش هیبریدی ب- پوشش نانو سیلیکا ج-بدون پوشش.

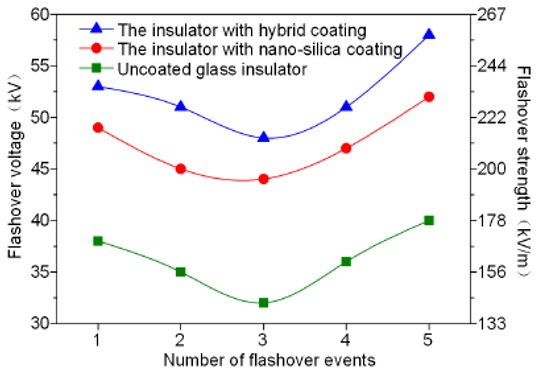

شکل29 ولتاژهای فلاشاور سه مقره را پس از یک دوره یخزدایی 2 ساعته نشان میدهد. ولتاژهای فلاشاور سه مقره از منحنی Utype پیروی کردهاند. حداقل ولتاژ فلاشاور مقره با پوشش هیبریدی، مقره با پوشش نانوسیلیس و مقره شیشه ای بدون پوشش به ترتیب 48، 44 و 32 کیلوولت بوده است. با توجه به خواص فوقآبگریز و الکتروترمال پوشش هیبرید، یخ ایجاد شده بر روی مقره با پوشش هیبریدی بسیار کمتر و نازکتر از دو مقره دیگر بود. بنابراین، در دوره ذوب، مقره با پوشش ترکیبی بیشترین فاصله نشت را در بین سه مقره داشت]14و 15 [.

شکل29. رابطه بین ولتاژ فلاشاور و تعداد رخدادهای فلاشاور برای هر سه مقره با پوشش هیبریدی، با پوشش سیلیکا و بدون پوشش.

شکل29. رابطه بین ولتاژ فلاشاور و تعداد رخدادهای فلاشاور برای هر سه مقره با پوشش هیبریدی، با پوشش سیلیکا و بدون پوشش.

علاوه بر پوشش هیبریدی شرح داده شده، از پوشش لاستیکی سیلیکونی [7] (RTV)بر روی مقره های پرسلان و شیشه ای جهت بهبود کارایی در شرایط یخبندان استفاده شده است. در این پژوهش کارایی سیلیکون رابر خاص(آبگریز)، سیلیکون رابر با پوشش TiO2 (ابر آبگریز) و آلومینیوم پولیششده (آبدوست) مورد بررسی قرار گرفت و ثابت گردید پوشش فوقآبگریز سبب افزایش زمان تأخیر در انجماد میگردد، این افزایش در پوشش فوقآبگریز را میتوان با کاهش سطح تماس مایع و جامد و به دامانداختن مقدار زیادی هوا در سطح مشترک مایع و جامد و کندشدن تبادل حرارت بین قطرات آب و سطح جامد مرتبط دانست. علاوه بر این، آب میتواند قبل از یخزدن از سطح مقره خارج گردد. استحکام چسبندگی یخ بر روی نمونههای سیلیکون رابر خاص(آبگریز)، سیلیکون رابر با پوشش TiO2 (ابرآبگریز) و آلومینیوم پولیششده (آبدوست) محاسبه شد و مشخص گردید که قدرت چسبندگی یخ در نمونه فوقآبگریز 7 برابر کمتر از نمونه آلومینیوم صیقلی بدون پوشش است]16[.

یک قطره آب تحت تأثیر میدانالکتریکی اعمالشده بر روی یک سطح فوقآبگریز حرکت میکند در حالیکه در حضور یک سطح آبگریز یا آبدوست دچار کشش یا تغییرشکل میشود. در صورت وجود یک میدانالکتریکی خارجی، بار در داخل بدنه یک قطره آب تجمع مییابد و منجر به نیروی الکترواستاتیک میشود. با افزایش بزرگی میدانالکتریکی خارجی، یک قطره آب نمیتواند نیروی الکترواستاتیک فزاینده را حفظ کند که منجر به تغییرشکل یا حرکت میگردد. با توجه به سطح تماس کم بین قطرات آب و سطح فوقآبگریز، قطره آب به دلیل عدم تعادل تنش ماکسول در جهت موازی با میدان الکتریکی اعمال شده حرکت میکند. یک قطره آب روی یک سطح فوقآبگریز آلودگیها را جذب کرده و در حضور میدان الکتریکی حرکت میکند. این حرکت قطرات آب مسئول خودتمیزشوندگی و افزایش ولتاژ فلاشاور پوششهای فوقآبگریز است. علاوه بر این سطوح فوقآبگریز نسبت به سطوح لاستیکی سیلیکونی معمولی دارای محافظ میدانالکتریکی بهتری هستند. همچنین تأثیر زاویه تماس بر توزیع میدان الکتریکی نشان داده است که با افزایش زاویه تماس از 90 درجه به 150 درجه، چگالی میدانالکتریکی در محل اتصال سهگانه کاهش مییابد. با افزایش زاویه تماس از 90 به 150 درجه، ضریب افزایش میدان الکتریکی (Emax/Eavg) از 5 به 6/2 کاهش مییابد.

پوشش لاستیکی سیلیکونی در دمای اتاق (RTV)، یک روش نگهداری قابل اعتماد برای بهبود عملکرد و طول عمر مقره های پرسلان است. اما از طرفی رفتار تجزیه حرارتی مواد پلیمری به طور قابل توجهی بر طول عمر آنها تأثیر میگذارد و مطالعات زیادی در مورد بهبود خواص نانوکامپوزیتها با افزودن انواع مختلف نانوذرات وجود دارد. در بین انواع مختلف نانوذرات معدنی، نانو ذرات ZnO و SiO2 دارای خواص فیزیکی و شیمیایی برجستهای هستند به گونهای که نانوذرات SiO2 به طور گسترده برای تقویت RTV استفاده میشود، چرا که سبب بهبود هدایتحرارتی، استحکام تنش و قابلیت انتقال نوری میشود.

در این راستا دو نوع مختلف نانوکامپوزیت سیلیکون رابر با مقدار کمی از نانوذرات اصلاحشده ZnO و SiO2 تهیه شد و رفتارحرارتی آنها با نمونه بدون افزودنی مقایسه گردید. در این پژوهش انرژی فعالسازی از طریق تجزیه و تحلیل گرماسنجی (TGA) به عنوان یک عامل مهم در پایداری حرارتی نانوکامپوزیتها محاسبه شد. نتایج مطالعه نشان داد که انرژی فعالسازی در کامپوزیتهای نانویی ZnO و ZnO/SiO2 در مقایسه با RTV خالص افزایش یافته است. این قضیه افزایش پایداری حرارتی نانو RTV را در مقایسه با RTV خالص تأیید میکند و میتواند در برآورد طول عمر مورد انتظار پوششها، که در برآورد قابلیت اطمینان مقره های پرسلان ارزشمند است، مفید باشد.

جدول 3. خواص حرارتی نمونه های RTV

| نمونه | Tinitial ( | T1max ( | T2max ( |

| RTV | 6/171 | 91/252 | 36/413 |

| ZnO | 77/217 | 19/276 | 72/417 |

| ZnO-SiO2/RTV | 95/213 | 59/213 | 12/422 |

| Tinitial : دمایی که در آن 10 درصد وزن کاهش مییابد.

T2max و :T1max بالاترین دماهای تجزیه در مرحله اول و دوم |

|||

مقادیر متوسط انرژی فعالسازی به دست آمده برای RTV خالص، ZnO/RTV و ZnO-SiO2/RTV به ترتیب 5/50 ، 48/69 و 81/142 بوده است. مقدار کمتر انرژی فعالسازی در RTV در مقایسه با نانو RTV ، نشان دهنده آن است که فرآیند تجزیه حرارتی برای RTV خالص با سرعت بیشتری اتفاق میافتد. این بهبود پایداری حرارتی نانوکامپوزیتهای RTV تأثیر قابل توجهی بر طول عمر مورد انتظار آنها دارد.

همچنین پوشش نانوRTV حاوی نانو ذرات ZnO در مقایسه با پوشش RTV خالص، مقاومت به ولتاژ بالاتری را نشان میدهد و عملکرد آبگریزی آن نیز به مراتب بهتر است. استفاده از پوششهای نانو RTV بر روی مقره ها نیز میتواند شاخصهای اطمینان را در مناطق با سطح بالای آلودگی وکاهش احتمال شکست را افزایش دهند]17[.

رزینهای اپوکسی نوع دیگری از رزینهای مطرح میباشد که به طور مداوم در حال پیشرفت است. رزینهای اپوکسی از زمان معرفی تجاری خود در دهه 1950، به دلیل خواص عالی مانند مقاومت شیمیایی و حرارتی بالا، مقاومت و سختی ضربه بالا، مقاومت شکست بالا و غیره به طور گسترده ای برای محیطهای کاری مختلف و در محدوده ولتاژ متوسط و کم قابل استفاده است. ویژگیهای بسیار بهبود یافته عایق از طریق استفاده از نانو پرکننده ها، چشم انداز جدیدی را برای نانوکامپوزیتهای اپوکسی ارائه کرده است.

تاثیر پراکندگی نانو ذرات در نانو کامپوزیتها نقش مهمی ایفا میکند. به دلیل انرژی سطحی بالای نانوذرات، احتمال آگلومره شدن وجود دارد. پراکندگی کم ذرات و آگلومره شدن ذرات سبب میشود تا خواص مدنظر حاصل نشود. علاوه بر این، ناپایداری نانوذرات به دلیل آگلومرهشدن یک مانع واقعی در کنترل اندازه آنها است. مطالعات زیادی برای جلوگیری از تجمع نانوذرات وجود دارد. به عنوان مثال جهت پراکندگی بهتر نانو ذرات ZnO و SiO2 به ترتیب میتوان از اصلاح کننده های سطح[8](APTES) و (HMDS)[9] استفاده نمود.

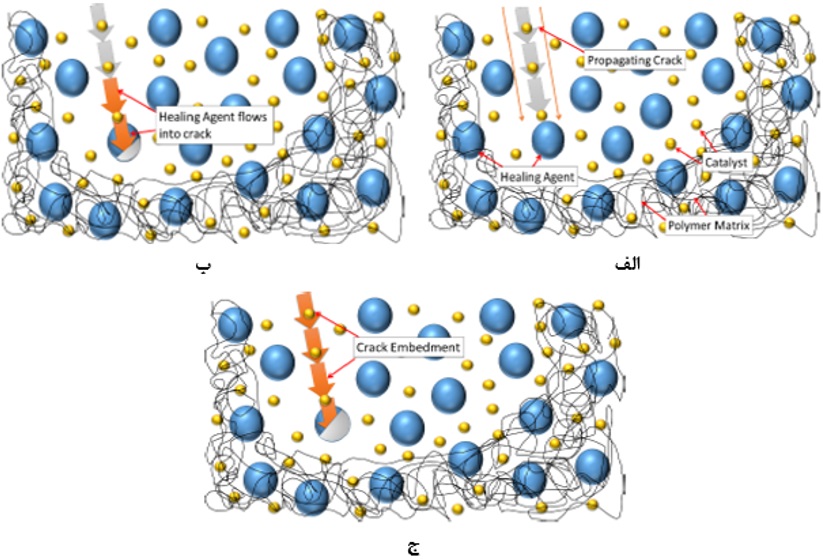

افزایش مقاومت نانو کامپوزیتهاِی اپوکسی در برابر تخریب سطح، به دلیل پیوند قوی بین زمینه اپوکسی و نانوذرات است. از این رو، نانوکامپوزیتهای اپوکسی به عنوان جایگزین میکروکامپوزیتهای آن در نظر گرفته میشوند. تخریب سطح به دلیل پدیده تخلیه جزئی نگرانی اصلی در نانوکامپوزیتهای اپوکسی است. بنابراین، استفاده از عوامل خودترمیمشونده با نانوکامپوزیتهای اپوکسی سبب رفع این مشکل خواهد شد. مواد خود ترمیمکننده استحکام مکانیکی کامپوزیت را بهبود میبخشند. عملکرد عوامل خودترمیمکننده در شکل12 نشان داده شده است. همانطور که مشاهده میشود، عامل ترمیمکننده به درون شکافهای موجود در ساختار نمونه نفوذ میکند و منجر به بسته شدن آن میشود]13[.

شکل 30. تاثیر خاصیت خودترمیم شوندگی در جلوگیری در انتشار ترک

شکل 30. تاثیر خاصیت خودترمیم شوندگی در جلوگیری در انتشار ترک

علاوه بر مقالات چاپ شده در رابطه با فناوری نانو در مقره، اختراعات ارزشمندی نیز در این راستا به ثبت رسیده است که در جدول4 به برخی از آنها اشاره شده است.

جدول 4. اختراعات ثبت شده در رابطه با صنعت مقره

| توضیحات | عنوان اختراع ثبت شده | ردیف |

| ü اعمال پوشش با خواص فوقآبدوستی، آنتیفولینگ و خودپالایندگی بر روی مقره پرسلانی

ü استفاده از نانو فیلرهای غیرآلی اکسید تیتانیوم با خواص فوتوکاتالیستی و فوق آبدوستی و کیورینگ با نسبت وزنی 1 :11 8 ü اعمال پوشش به روش اسپری و با ضخامت بین 3 تا 10 میکرومتر ü دمای خشککردن پوشش بین 20 تا 350 درجه سانتیگراد و مدت زمان 10 دقیقه تا 24 ساعت. ü عمر پیشبینیشده بیش از 50 سال برای پوشش ü رسیدن به سختی بالای H5 برای فیلم اکسیدی غیرآلی کاملاً خشکشده |

Porcelain insulator with super-hydrophilic antifouling self-cleaning function | 1 |

| ü ایجاد پوشش با خواص آبگریزی، خودتمیزشوندگی و ضدگردوغبار و لک که شامل پلیمری است که به روش ﭘﻠﯿﻤﺮﯾﺰاﺳـﯿﻮن ﭘﻼﺳـﻤﺎﯾﯽ[10] مستقیماً روی سرامیک اعمال شده است.

ü استفاده از هگزامتیل دیسیلوکسان[11] به عنوان مونومر در ﭘﻠﯿﻤﺮﯾﺰاﺳـﯿﻮن ﭘﻼﺳـﻤﺎﯾﯽ ü ضخامت پوشش ایجاد شده توسط این روش بین 50 تا 10 میکرومتر است که در واقع یک پوشش سخت و و بادوام است. ü با چنین ضخامت و درجه بالای اتصال گروههای مولکولی جداگانه پلیمر ایجاد شده به روش پلیمریزاسیون پلاسمایی با یکدیگر این اطمینان را میدهد که رطوبت نمیتواند از طریق پلیمر نفوذ کند.حتی مولکولهای کوچک مانند اکسیژن، هیدروژن یا دیاکسیدکربن نیز نمیتوانند از طریق خوشه مولکولهای پلیمر نفوذ کنند. ü پایداری بلند مدت پوشش بر روی سطح مقره سرامیکی ü به کارگیری و برتری این پوشش به جای استفاده از پوشش سطحی لعاب در فرایند ساخت مقره سرامیکی مانند پرسلان و درواقع کاهش هزینه ساخت به دلیل حذف فرایند تولید لعاب. ü کمهزینهتر بودن فرایند پوششدهی پلیمر به روش پلیمریزاسیون پلاسمایی نسبت به استفاده از لعاب. ü ایجاد پوشش با خاصیت آبگریزی با زاویه تماس حدود 131 درجه ü ثبات خواص اولیه مقره پس از 1000 ساعت قرارگیری نمونه در آزمایش پاشش نمک[12] ü در مناطق دارای آلودگی سطحی، یک مقره با پوشش آبگریزی دارای عملکرد بهتری نسبت به یک مقره آبدوست لعاب دار و بدون پوشش است. |

Insulator having a porcelain body and a hydrophobic coating | 2 |

| ü اعمال پوشش PRTV باخواصی همچون پایداری، ضدآلودگی، ولتاژ فلشاور بالا، ضدخوردگی در مقابل محیطهای مختلف همچون اسیدی، بازی و خنثی و قابلیت استفاده در محیطهای کاری مختلف و همچنین خاصیت آبگریزی با زاویه تماس بیش از 100 درجه .

ü پوشش PRTV شامل اجزای زیر به صورت وزنی است: 55-40 قسمت دیهیدروکسیل پلیدیمتیل سیلوکسان[13]، 30-20 قسمت فلورورزین اصلاح شده حاوی سیلیکون[14]، 6-4 قسمت نانو سیلسیمدیاکسید[15]، 7-4 قسمت عامل اتصال[16]، 9/0-6/0 قسمت کاتالیزور[17]، 30-25 قسمت هیدروکسید آلومینیوم[18]، 60-40 قسمت رقیقکننده[19]و 4-2 قسمت کربن سیاه[20] (عامل پرکننده با هدف افزایش مقاومت به خوردگی پوشش). ü ضخامت پوشش ایجاد شده بر روی سطح مقره حدود 3/0 میلیمتر می باشد.

|

PRTV (permanent room temperature vulcanized) long-lasting anti-pollution flashover coating with high hydrophobicity and corrosion resistance | 3 |

| ü اعمال پوشش با خاصیت ابرآبگریزی بر روی مقره پرسلان

ü تهیه پوشش به گونهای است که ابتدا دیاکسید سیلیسم از طریق کاتالیز قلیایی و افزودن یک عامل اتصال سیلان سنتز میشود. پس از آن سطح مقره پرسلان را تمیز کرده و در محلول دیاکسیدسیلیسیم اصلاحشده برای ایجاد پوشش از طریق روش czochralskiو با هدف بدستآوردن یک ساختار درشت میکرو نانومتری غوطهور میشود و پس از خشک شدن، به روش czochralski برای افزودن پوشش فیلم ثانویه در سیلیکون رابر با هدف کاهش انرژی سطح غوطهور میشود و سپس در آون برای عملیاتحرارتی در دمای 120-100 درجه سانتیگراد قرار داده میشود و درنهایت یک پوشش فوق آبگریز حاصل میگردد. |

Method for preparing porcelain insulator surface super-hydrophobic coating | 4 |

| ü اعمال پوشش با خواص مقاومت در برابر تخریب جوی و شیمیایی بر روی مقره

ü تفلون(PTFE) دارای ضریب اصطکاک پایین (عموماً در محدوده 05/0 تا 20/0)، مقاومت حرارتی و شیمیایی خوب و پایداری خوب در دماهای پایین تا 270- درجه سانتیگراد است. ü اعمال پوشش تفلون بر روی مقره به گونهای که با استفاده از اچ اکسیژن پلاسما انجام شده است. جریان گاز اکسیژن در این فرایند 8 سانتیمتر در ثانیه و مدت زمان اصلاح با پلاسما 15 دقیقه است و درنهایت پوششهای تفلون فوقآبگریز با زاویه تماس آب بالای 150 درجه ایجاد گردید. ü پوشش دیگر با استفاده از فلوراسیون پلاسمایی فیلمهای پلیبوتادین[21] ایجاد گردید. پیوندهای C═C روی سطح را میتوان به راحتی فعال و فلورین کرد. پلی بوتادین در مقایسه با سایر مواد یک ماده نسبتاً ارزان است و میتوان آن را به راحتی روی فلز، شیشه، سرامیک، نیمه هادی، کاغذ، نساجی و سایر سطوح پلیمری استفاده کرد. پلی بوتادین در حلال حل شده و روی مقره به روش غوطهوری پوشش داده میشودو درنهایت پوشش در هوا خشک شده و پلاسما اچ میشوند تا سطوح فوقآبگریز ایجاد گردد. فیلمهای پلیبوتادین پس از فلوراسیون، سختی سطح و دوام و قابلیت اطمینان آنها افزایش مییابد. ü ضخامت مطلوب پوشش از 200 نانومتر تا 50 میکرومتر است و گاز اچ ترجیحی SF6 است. پوشش فوق آبگریز با زاویه تماس آب بین 155 درجه تا 170 درجه میتواند با این روش تهیه شود. |

Insulator coating and method for forming same | 5 |

| ü این پوشش با خواصی همچون ولتاژ فلاش بالا، ابرآبگریز، طول عمرطولانی و ضدرسوب شامل اجزای زیر است (به صورت وزنی): 50-30 قسمت هیدروکسیلپلیسیلوکسان، 20-15 قسمت کربن بلک سفید[22]، 2-10 قسمت هیدروکسید آلومینیوم، 8-4 قسمت متیل فنیل سیلیکون رزین، 6/1-1/0 قسمت نانو دیاکسیدتیتانیوم، 4-5/1 قسمت عامل کوپلینگ ایجنت سیلوکسان،1-1/0 قسمت رنگدانه و 38-15 قسمت اتر نفتی[23].

ü استفاده از این پوشش برای مقره های سرامیکی و یا شیشه ای ü روش آمادهسازی برای این پوشش شامل مراحل (1) همزدن، (2) آسیاب، (3) خشککردن، (4) خنککردن، (5) همزدن و درنتیجه به دستآوردن محصول نهایی است. |

High-strength RTV hydrophobic, long-acting and anti-fouling flashing coating and preparation method thereof | 6 |

| ü این اختراع مربوط به ایجاد پوشش پلیمری برای مقره ها با کاربرد ولتاژ بالا که دارای ترکیب RTV[24] که در صورت وجود رطوبت پیوند میخورد. این ترکیب محصولی است که با مخلوطکردن حدود 20 تا 60 درصدوزنی یک یا چند مایعات پلی دیورگانوسیلوکسان[25]، از 0 تا حدود 40 درصد وزنی سیکلو ارگانوسیلوکسان[26] با فرمول [(R) 2SiO] n ، از 0 تا حدود 40 درصد وزن یک پرکننده گسترشدهنده یا تقویتکننده غیر آلی ، از 5/0 تا 15 درصدوزنی یک پرکننده تقویت کننده SiO2 آمورف با مساحت بین 100 تا 250 متر مربع در گرم و محدوده اندازه ذرات بین 01/0 تا 03/0 میکرون از حدود 1 تا حدود 10 درصد وزنی یک اکسیموسیلان عامل کراس لینک

ü اعمال پوشش به روش اسپری یا غوطهوری ü این پوشش دارای خواص حافظتی در برابر اثرات محیطی به همراه استحکام فیزیکی بالا و چسبندگی با ترکیب مناسب از پرکنندههای تقویتکننده میباشد. |

Coated composite high voltage electrical insulator | 7 |

| ü ایجاد پوشش نانو کامپوزیتی با خاصیت ضدیخ

ü نانوپوشش کامپوزیتی ضد یخ از مواد پلیمری آلی فلورین-سیلیکون، نانو مواد، عامل پخت، حلال و پرکننده تشکیل شده است که درصد وزن آنها به شرح زیر است: 1 تا 98 درصد پلیمر آلی فلورین-سیلیکون ، 1 تا 92 درصد نانو مواد، 1 تا 50 درصد عامل پخت، 0 تا 90 درصد حلال و 0 تا 50 درصد فیلر (پرکننده). مواد به طور یکنواخت مخلوط و آسیاب میشوند تا نانو پوشش کامپوزیت ضد یخ آماده شود. ü نوعی از رنگ نانو کامپوزیت ضد یخ: مواد کامپوزیتی سیلیکونی فلوریندار آلی با وزن مولکولی 50000 گرم بر مول به میزان 100 کیلوگرم، 20 کیلوگرم نانو سیلیکون، 100 کیلوگرم تریکلرومتان ، 15 کیلوگرم دیاکسیدتیتانیوم سه آهنه ، 5 کیلوگرم اتیل سلولز، 5 کیلوگرم نانو لوله کربنی، 10 کیلوگرم سیانامیدهای سهگانه، 10 کیلوگرم تری متوکسی متیلسیلان، 5 کیلوگرم نفتنات روی بوده است. که پس از اختلاط و همزدن با روش هایی همچون اسپری و غوطهوری بر روی سطح مقره پوشش داده میشود. |

Anti-icing nano composite paint and application | 8 |

| ü مقره سرامیکی و یا شیشه ای با ولتاژ بالا با لایه معدنی نانومتری با خواص ویژه ضدخوردگی، آنتیاستاتیک و ضدآلودگی که این پوشش شامل دیاکسیدتیتانیوم خالص یا محلول اکسید ترکیبی دوتایی است.

ü در این پوشش با ساختار نانوکریستال ثابت دیالکتریک سطح مقره تغییر مییابد و الکتریسیته ساکن جمع شده در سطح مقره و گرد و غبار چسبیده به سطح عایق را کاهش میدهد. ü در فرایندسنتز این پوشش مواد فعال سطحی به محلول دیاکسیدتیتانیوم یا محلول اکسید دوتایی حاوی دیاکسیدتیتانیوم اضافه میشود. عوامل فعال سطحی از یک یا چند نوع پلیوینیلالکل، پلیاتیلنگلیکولها، پرفلورو آلکیل کربوکسیلیک اسید و کربوکسیلات آن، پرفلورو آلکیلسولفوناتها و سورفکتانتهای غیریونی حاوی فلورین انتخاب میشوند. ü در محلول اکسید دوتایی از محلول دیاکسیدسیلیکون (10 میلیلیتر) و محلول دیاکسید تیتانیوم (100 میلیلیتر) استفاده شده که مقدار pH محلول 3/2 میباشد. |

High voltage ceramic and glass insulator with function film of resisting pollution flashover and its preparation method | 9 |

| ü یک مقره با پوششی با خاصیت ضدآلودگی که شامل بدنهای از یک ماده دی الکتریک شیشه یا پرسلان با پوشش نیمههادی بیرونی

ü این پوشش عمدتا از اکسید روی تشکیل شده است که حداقل یک اکسید فلزی دیگر به آن اضافه شده است تا مشخصه ولتاژ-جریان آن غیر خطی شود، به طوری که I = kV.sup.α جایی که I جریان، V ولتاژ ، k و α ضریب و مقدار α بین 20 تا 50 است. ü ضخامت پوشش بین 05/0تا 5/0 میلیمتر است. ü این پوشش دارای بیش از 90 درصد اکسید روی است. اکسید فلز اضافی از بیسموت، منگنز، کبالت، کروم و اکسیدهای آنتیموان انتخاب میشود. ویژگی ویژه پوشش مبتنی بر اکسید روی که در اختراع حاضر استفاده میشود این است که از تشکیل قوسهای موضعی در مناطق خشک جلوگیری میکند. ü توزیع میدان الکتریکی در سطح مقره بهبود یافته و درنتیجه سبب افزیش ولتاژ فلاشاور میشود. |

Electrical insulator offering reduced sensitivity to pollution | 10 |

| ü استفاده از مقره پلیمری و پوشش ابر ابگریز

ü این پوشش دارای خواصی همچون مقاومت مکانیکی بالا، مقاومت در برابر ضربه، مقاومت خوب در برابر اشعه ماوراءبنفش، آبگریزی و سطح سخت خود تمیزشونده با جریانهای نشتی کم میباشد. ü ایجاد سطوح کوپلیمری سیلوکسان-هیدروکربنی که سخت و آبگریز هستند و با افزودن نانوذرات پرکننده (آناتاز یا دیاکسید تیتانیوم روتیل، اکسید سیلیکون، نانوذرات اکسید آلومینیوم یا اکسید روی یا مخلوطی از نانوذرات مختلف اکسید فلز، در اندازه ذرات حدود 2 تا 100 نانومتر و ترجیحاً 4 تا 10 نانومتر) میتوانند خواص فوقآبگریز و فوتوکاتالیستی داشته باشند. ü استفاده از مقره پلیمری با بدنه تقویتشده با الیاف و بدون حفره با 60 تا 88درصد پلیمر و به کارگیری پرکنندههای معدنی. ü یک هسته مقره با بتن پلیمری میتواند شامل تقویتکننده فیبری با الیاف با طول 5/1 تا 12 میلیمتر و ترجیحاً 3 تا 7 میلیمتر باشد. |

Polymeric High Voltage Insulator with a Hard, Hydrophobic Surface | 11 |

پس از اشاره به برخی از اختراعات ثبت شده در رابطه با فناوری نانو در مقره میتوان به این قضیه اشاره کرد که در دنیا و در داخل کشور نیز، شرکتهای مختلفی در زمینه تولید پوششهای آبگریز و خودتمیزشونده فعالیت دارند. برای مثال، شرکت آمریکایی Aculon پوششهای نازکی تولید میکند که دارای ویژگی آبگریز و یا چربیگریز هستند. این پوششها با استفاده از یک فناوری اختصاصی از “تک لایه خودآرای فسفناتی” ( (SAMPساخته میشوند و علاوه بر خاصیت آبگریزی و چربیگریزی، مقاومت به خوردگی مناسبی نیز بر روی سطوح مختلف مانند فلزات، اکسیدهای فلزی، شیشه، سرامیکها، ذرات، نیمهرساناها و حتی برخی سطوح پلیمری ایجاد مینمایند. این روکش به صورت کووالانسی به سطح ماده مورد نظر پیوند مییابد و در شرایط عادی بسیار پایدار است]18[. از دیگر شرکتهای خارجی معتبر فعال در این زمینه میتوان به،Alexim ، BASF و یا شرکت Diamon-Fusion International، یا DFI اشاره کرد. شکل 31 نمایی از پوششهای آبگریز شرکت DFI را نشان میدهد ]19، 20 و 21[.

شکل31 . نانوپوششهای آبگریز Diamon-Fusion

شکل31 . نانوپوششهای آبگریز Diamon-Fusion

شرکت pioneertechsolutions نیز تولید کننده پوشش نانوآبگریزی است که عملکرد مقره ها را بهبود میبخشد به گونه ای که سبب افزایش ولتاژ فلاشاور و جلوگیری از قطع برق میشود. این محصول برخلاف روشهای پوششدهی موجود، که گران، وقتگیر و موقت هستند، عمر بالا و روش اعمال ساده تری را دارد. این نوع پوشش آبگریز حفاظت بهتری در برابر آلاینده ها ارائه می دهند]22[.

شکل32. پوشش RTV(سمت راست) و پوشش نانوآبگریز ساخت شرکت pioneertechsolutions (سمت چپ) بر روی مقره.

شکل32. پوشش RTV(سمت راست) و پوشش نانوآبگریز ساخت شرکت pioneertechsolutions (سمت چپ) بر روی مقره.

از جمله شرکتهای فعال در این زمینه در ایران میتوان به شرکت تعاونی رنگ و رزین الوان اشاره کرد]23[. شرکت دانشبنیان نانووآ شرکت دیگری است که قابلیت تولید پوشش آبگریز با زاویه تماس حدودی 100 درجه و ضدگردوغبار برای مقره ها و تجهیزات الکتریکی را دارد]24[.

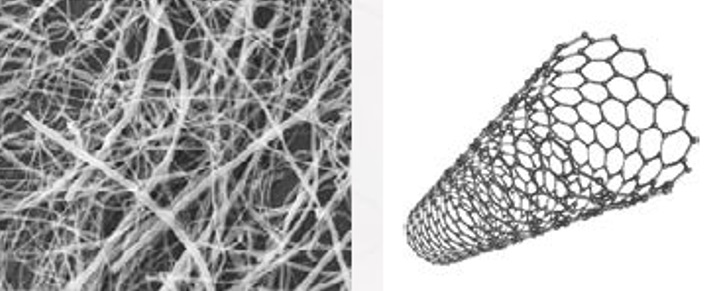

همانطور که در بالا هم اشاره شد، یکی دیگر از چالشهای مقره ها ، استحکام مکانیکی آنها میباشد. به دلیل وزن بالای هادیها و اتصالات، ممکن است مقره ها بشکنند. یکی از موادی که با شکلگیری فناوری نانو توسعه یافته اند، نانوکامپوزیتهای مستحکم میباشند. معمولا داخل این ساختارها از نانوساختارهای کربنی به خصوص نانولولههای کربنی که جزء مستحکمترین مواد موجود در طبیعت به حساب میآیند، استفاده میشود. این مواد به دلیل ساختمان و نحوه کنار هم قرار گرفتن اتمهای کربن در آنها، از استحکام بسیار بالایی برخوردار هستند و در صورتیکه مقدار کمی از آنها، به یک زمینه پلیمری، فلزی و یا سرامیکی اضافه شود، استحکام کامپوزیت حاصله، به میزان قابل توجهی افزایش مییابد. نانولوله های کربنی علاوه برافزایش مقاومت کششی، سبب بهبود خواص هدایتالکتریکی و هدایت گرمایی نیز میشود. تصویر میکروسکوپی نانولولههای کربنی در شکل 33 نشان داده شده است. نانو کامپوزیتهای حاصله علاوه بر افزایش قابل توجه استحکام در داخل آنها، وزن سبکتری نیز نسبت به سازههای مشابه دارند. این مواد بر مبناي مواد تشکیلدهنده، درصد مواد و روش تولید میتوانند داراي خواص مکانیکی، رسانایی الکتریکی و انعطافپذیري متفاوتی باشند.

شکل 33 . تصویر میکروسکوپی نانولوله های کربنی (سمت راست) و نحوه چیدمان اتمهای کربن (سمت چپ)

شکل 33 . تصویر میکروسکوپی نانولوله های کربنی (سمت راست) و نحوه چیدمان اتمهای کربن (سمت چپ)

—————————————————-

[1] . Electrical Insulators

[2] . Hardness Vickers (HV)

[3] . Equivalent Salt Deposit Density

[4] . Nonsoluble Deposit Density

[5] . Flashover

[6] . Poly(dimethylsiloxane), hydroxy terminated

[7] . RTV silicone (room-temperature-vulcanizing silicone)

[8] . (3-Aminopropyl) triethoxysilane

[9] . Hexamethyldisilazane

[10] . Plama Polymerization

[11] . Hexamethyldisiloxane

[12] . Salt Spray

[13] . dihydroxyl polydimethylsiloxane

[14] . silicon-containing modified fluroresin

[15] . nano-silicon dioxide

[16] . cross-linking agent

[17] . catalyst

[18] . aluminum hydroxide

[19] . diluent

[20] . carbon black

[21] . Polybutadiene

[22] .White carbon black

[23] . petroleum ether

[24] . vulcanizable organopolysiloxane rubbe room temperature

[25] . polydiorganosiloxane

[26] . cyclic dimethyl siloxane

همچنین دراین راستا در شهر اهواز «مقره های نانویی» بهصورت پایلوت نصب گردید که هدف از این کار کاهش هزینههای میلیاردی است که سالانه جهت شستوشو مقره ها پرداخت می شود، به گونهای که گزارش شده است هزینه پوشش نانو یکدهم هزینههای میلیاردی شستشوی مقرهها میباشد.

علاوه بر این در پژوهشی دیگر پایلوت نانوپوشش سیلیکونی بر روی تجهیزات عایقی پستهای منتخب تهران و مشهد اجرا و بررسی گردید. نتایج عملکرد میدانی با هدف بهبود عملکرد تجهیزات عایقی صنعت برق، نانو پوششهای سیلیکونی بهینه شده بر روی تجهیزات عایقی پستهای انتقال برق مشیریه تهران و رضوان مشهد که به دلیل مجاورت با کارخانه های سیمان دارای مشکل نشست ذرات گرد و غبار بوده اند، ارائه گردید.

شکل34. عملیات پوششدهی مقره ها (سمت راست) و مقره های پوشش داده شده و یکنواختی پوشش دهی سطحی آنها

شکل34. عملیات پوششدهی مقره ها (سمت راست) و مقره های پوشش داده شده و یکنواختی پوشش دهی سطحی آنها

در این پژوهش نانوپوشش آبگریز سیلیکون رابر تقویت شده با 3 درصد وزنی نانو ذرات سیلیکا، در تجهیزات عایقی پستهای انتقال برق مشیریه تهران و رضوان مشهد اعمال گردید. عملکرد این نانوپوشش بعد از گذشت 9 ماه در پست مشیریه مورد بررسی قرار گرفت. در نهایت مقره های دارای نانوپوشش از آبگریزی مطلوبی برخوردار بوده و در مقایسه با مقره های بدون پوشش و با پوشش معمولی، بسیار راحتتر از آلودگیها پاک شدند. در مقره های بدون پوشش در برخی مناطق فیلم سخت و پایدار سیمانی تشکیل شده و همچنین در اثر ریخته شدن آب، لایه ای پیوسته از رطوبت تشکیل گردید که حالت گلشدن روی سطح ایجاد نموده و پس از خشکشدن نیز آلودگیها از روی سطح برطرف نگردیدند. در صورتی که در نانوپوشش به هیچ عنوان فیلمهای سخت و پایدار سیمانی تشکیلنشده و از سوی دیگر پس از ریختن آب فیلم پیوسته از آب روی سطح ایجاد نشد و بدون تشکیل حالت گلی شکل آلودگیها از روی سطح بر طرف شدند. همچنین قطرات آب دارای زاویه تماس بالاتر از 130 درجه بوده اند]25[.

همچنین تلاشهای دیگری در این زمینه صورت گرفته است به گونهای که شرکت مقرهسازی ایران تلاش نموده است با نهادهای مختلف در خصوص پوشش نانو وارد مذاکره شده و اقدام به پوشش نانو بر روی مقره سرامیکی نماید که با این پوشش با نوجه به خاصیت آبگریزی که در مقره ها ایجاد خواهد شد سبب خودشویندگی مقره ها و در نهایت کاهش جذب آلودگی و جریان خزش بر روی مقره ها فراهم خواهد شد.

علاوه بر این گزارش شده است که تولید مقره در بزرگترین کارخانه مقرهسازی غرب آسیا در ساوه کشور را از واردت مقره بی نیاز کرد . به گونهای که این کارخانه با تولید بیش از 11 هزار تن انواع مقره های سرامیکی، انتقال، توزیع و فشار قوی نیاز کشور به این عایق الکتریسیته را برطرف میکند. همچنین این واحد تولیدی توانسته مقره هایی با پوشش نانو را برای اولین بار در جهان تولید و روانه بازار کند.

نتیجه گیری

مقره یکی از مهمترین بخشهای مورد استفاده در بخش انتقال و توزیع انرژی الکتریکی میباشد. از این رو بررسی و رفع چالشهای موجود در این تجهیز میتواند باعث صرفه اقتصادی و نیز بهبود عملکرد سایر تجهیزات مرتبط با مقره گردد. با توجه به چالشهای موجود در مقره ها، فناوری نانو میتواند بخش اعظمی از این موارد را رفع کند و بر طول عمر این تجهیز بیافزاید، همچنین فناوری نانو بر بهبود عملکرد این این تجهیز تاثیر قابل توجهی میگذارد. از این رو تحقیق و سرمایهگذاری در بهبود عملکرد این تجهیز و افزایش طول عمر آن بوسیله فناوری نانو میتواند صرفه اقتصادی زیادی را داشته باشد. هماکنون کشورهای خارجی در این بخش به نتایج قابل قبولی رسیدهاند و در کشور جمهوری اسلامی ایران این بخش هنوز در مرحله تحقیقاتی میباشد. با توجه به این نکته، سرمایهگذاری در فناوری نانو میتواند در بهبود عملکرد این تجهیز و افزایش طول عمر آن در داخل کشور، موجب تحولی در تولید این تجهیز گردیده که به بومی سازی این فناوری منجر گردد.

————————————————

مراجع

]1[ . اصول کار بر روی خطوط برقدار )دستورالعملها(، نویسنده: اندی اندرسون، مترجم: شفیق احسانی، تاریخ انتشار: ۱۳۸۹.

]2[ . بهرهبرداری بهینه از شبکههای توزیع، نویسندگان: سيد علي بربند، بهنام بيات ، ابوالقاسم كريمي، تاریخ انتشار: 1387.

]3[ . توزیع نیروی برق، اتوماسیون حفاظت و کنترل، نویسنده: پروفسور جیمز موموه، سال انتشار: چاپ 2007 ، انتشارات: تايلور و فرانسيس

]4[ . اصول تولید، انتقال و توزیع انرژی الکتریکی، نویسنده: حمیدرضا تیموریا، سال انتشار: 1388.

]5[ . درسنامه سیستمهای توزیع انرژی الکتریکی، نویسنده: علی جاجرمی، سال انتشار:1384.

[6]. www.marketsandmarkets.com

[7]. Contreras, José E., and Eden A. Rodriguez. “Nanostructured insulators–A review of nanotechnology concepts for outdoor ceramic insulators.” Ceramics International 43.12 (2017): 8545-8550.

[8]. Alonso-De la Garza, D. A., et al. “Effect of nano-TiO2 content on the mechano-physical properties of electro-technical porcelain.” Materials Chemistry and Physics 254 (2020): 123469.

[9]. Contreras, J. E., M. Gallaga, and E. A. Rodriguez. “Effect of nanoparticles on mechanical and electrical performance of porcelain insulator.” 2016 IEEE Conference on Electrical Insulation and Dielectric Phenomena (CEIDP). IEEE, 2016.

[10]. Gu, Irene YH, et al. “Automatic surveillance and analysis of snow and ice coverage on electrical insulators of power transmission lines.” International Conference on Computer Vision and Graphics. Springer, Berlin, Heidelberg, 2008.

[11]. Hileman, Andrew R. Insulation coordination for power systems. CRC Press, 2018.

[12]. Zhuang, Jiandong, et al. “A Novel Application of Nano Anticontamination Technology for Outdoor High‐Voltage Ceramic Insulators.” International journal of applied ceramic technology 7 (2010): E46-E53.

[13]. Paramane, Ashish S., and K. Sathish Kumar. “A review on nanocomposite based electrical insulations.” Transactions on electrical and electronic materials 17.5 (2016): 239-251.

[14]. Li, Jian, et al. “An OH-PDMS-modified nano-silica/carbon hybrid coating for anti-icing of insulators part I: fabrication and small-scale testing.” IEEE Transactions on Dielectrics and Electrical Insulation 23.2 (2016): 935-942.

[15]. Yan, Xinzhu, et al. “An OH-PDMS-modified nano-silica/carbon hybrid coating for anti-icing of insulators part ii: anti-icing performance.” IEEE Transactions on Dielectrics and Electrical Insulation 23.4 (2016): 2165-2173.

[16]. Momen, G., M. Farzaneh, and A. Nekahi. “Properties and applications of superhydrophobic coatings in high voltage outdoor insulation: a review.” IEEE Transactions on Dielectrics and Electrical Insulation 24.6 (2017): 3630-3646.

[17]. Taghvaei, Monire, et al. “Thermal stability of nano RTV vs. RTV coatings in porcelain insulators.” Thermal Science and Engineering Progress 20 (2020): 100696.

[18]. www.aculon.com

[19]. www.aleximgroup.com

[20]. www.basf.com/group/corporate/en/innovations/eventspresentations/nanotechnology/index.

[21]. www.diamonfusion.com

[22]. www.pioneertechsolutions.com

[23]. www.alvanpaint.com

[24]. www.NANOVAPRO.com

]25[. اشکان ذوالریاستین، نسترن ریاحی نوری، علی مهدیخانی، حسام فلاح آرانی، سعید سالارخیلی،” اجرای پایلوت نانوپوشش سیلیکونی بر روی تجهیزات عایقی پست های منتخب تهران و مشهد و بررسی نتایج عملکرد میدانی“، هفتمین کنفرانس فناوری نانو صنعت برق – تهران، ایران، 1398.

—————————————————

تهیه کنندگان

- مهندس امیرپور

- دکتر سراج

بخش ترویج صنعتی فناوری های نانو و میکرو

====================================================================================

(توجه: جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید)

همچنین برای دسترسی به فایل PDF کلیه گزارشات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید.

====================================================================================