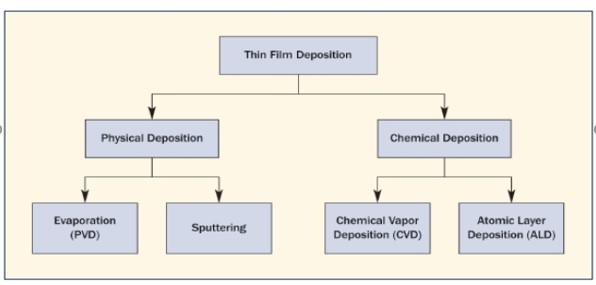

امروزه با گسترش فناوری نانو و پیشرفتهای آن در حوزهٔ لایههای نازک، کاربردهای آن در بخشهای مختلف صنعت افزایش پیدا کرده اس.. تا به امروز روشهای مختلفی برای ساخت لایهنازک معرفی شده است و در شکل ۱ نشان داده شده است. از جمله این روشها، روش کندوپاش[1] است که یکی از زیرمجموعههای روشهای لایهنشانی از فاز بخار (PVD) است. روش کندوپاش نیز مانند سایر روشهای لایهنشانی تحت شرایط خلأ انجام میگیرد. در این گزارش به بررسی روش کندوپاش پرداخته میشود.

شکل ۱- انواع روشهای لایهنشانی

شکل ۱- انواع روشهای لایهنشانی

- تعریف کندوپاش

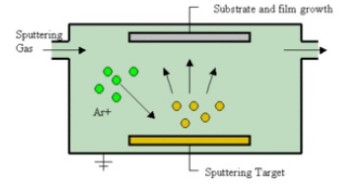

فرایند کندوپاش اولین بار در سال ۱۸۵۲ توسط ویلیام رابرت گروو، در یک تیوب خلأ تخلیه الکتریکی مشاهده شد. از این تاریخ به بعد با توجه به کاربردهای آن بسیار موردتوجه قرار گرفت و توسعه یافته است [۱]. کندوپاش در واقع فرایندی غیرحرارتی است که در اثر برخورد یونهای خنثی به ماده هدف (مادهای که قرار است پوشش داده شود)، تکههایی از ماده هدف کنده میشود و در اثر نیروی جاذبه روی زیرلایه قرار میگیرند. این فرایند بهمرور باعث ایجاد یک پوشش روی زیرلایه میشوند. در راندمان این فرایند پارامترهایی مانند انرژی یونها، فشار گاز درون محفظه، جنس ماده هدف و هندسه دستگاه مؤثر هستند [۲]. در ادامه روش انجام فرایند کند و پاش یا کند و پاش شرح داده شده است.

کندوپاش در این فرایند، ابتدا مادهای که قرار است پوشش داده شود (ماده هدف)، به پتانسیل منفی متصل میشود (کاتد) و زیرلایه به قطب مثبت (آند) متصل میشود. در اثر اختلاف پتانسیل بالا، گاز خنثی موجود در محفظه (معمولاً آرگون زیرا آرگون نسبت به سایر مواد کندوپاش سنگینتر است) یونیزه میشود و پلاسمای موضعی تشکیل میشود. در اثر پلاسمای تشکیل شده، یونهایی مثبت به سطح هدف برخورد میکنند.

یونهایی با انرژی بین تا الکترون ولت میتوانند فرایند کندوپاش را انجام دهند بدین ترتیب که تکانه گاز یونیزه شده به ذرات هدف منتقل و باعث کنده شدن آنها از سطح هدف میشود. ذرات هدف به سمت زیر لایه که در مقابل هدف قرار داده میشود، پاشیده میشوند و روی آن قرار میگیرند [۲]. در شکل ۲ این فرایند بهصورت شماتیک نشان داده شده است.

شکل ۲- فرایند روش کندوپاش

شکل ۲- فرایند روش کندوپاش

-

مزایای روش کندوپاش

از جمله مزایای روش لایهنشانی کندوپاش که باعث کاربرد آن در صنعت شده است، میتوان به موارد زیر اشاره کرد:

- قابلیت لایهنشانی مواد با دمای ذوب بالا؛

- استوکیومتری شبیه به هم پوشش و ماده هدف؛

- عدم نیاز به خلأ خیلی زیاد؛

- قابلیت انجام واکنش با گازهای واکنشپذیر برای تشکیل لایههای ترکیبی؛

- قابلیت ساخت پوشش بهصورت لایهلایه بر روی زیر لایه (اپیتکسی)؛

- و عدم نیاز به گرم شدن زیرلایه [۳].

-

معایب روش کند و پاش

- فرایند پیچیده نسبت به سایر روشها؛

- هزینه بالا؛

- امکان آلودگی بیشتر زیر لایه نسبت به سایر روشها؛

- و محدودیت در استفاده از زیرلایههای خیلی بزرگ.

- کاربردهای کندوپاش:

- ساخت پوششهای چندلایه؛

- لایهنشانی فلزات، سرامیکها و نیمهرساناها؛

- و امادهسازی نمونههای میکروسکوپ الکترونی.

-

انواع روشهای کندوپاش

روش کندوپاش انواع مختلفی دارد که هر کدام کاربردهای متفاوتی دارند. از مهمترین روشهای کندوپاش میتوان به روشهای روش دیود یا DC[2]، روش مغناطیسی[3]، روش Rf[4] و روش کندوپاش واکنشی[5] اشاره کرد. در ادامه برخی از این روشها بهطور مختصر توضیح داده میشوند [۳ و ۴]:

- روش دیود یا DC:

این روش از سادهترین انواع کندوپاش است که کلیت آن در بالا تشریح شده است. در این روش، ماده هدف به پتانسیل منفی و زیرلایه به پتانسیل مثبت متصل میشوند و محیط توسط گاز خنثی با فشار کم پر میشود و در اثر پلاسمای موضعی ایجاد شده ناشی از اختلاف پتانسیل بالا، یونیزه شده به سطح هدف برخورد میکنند. از جمله معایب این روش میتوان سرعت لایهنشانی پایین و اینکه فقط فلزات را میتوان برای هدف قرار داد، اشاره کرد [۵].

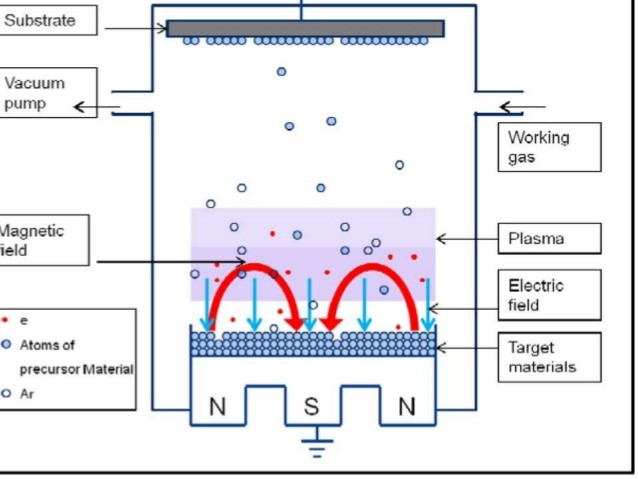

- روش کندوپاش مغناطیسی:

متداولترین روش کندوپاش، کندوپاش مغناطیسی است. کندوپاش مغناطیسی همان ساختار کندوپاش DC را دارد با این تفاوت که در کنار ماده هدف، یک آهنربا هم قرار میگیرد. با این کار در اثر نیروی وارده به الکترونها، زمان حرکت آنها در محیط افزایش مییابد که باعث افزایش تعداد اتمهای یونیزه شده و به تبع آن برخورد بیشتر به ماده هدف میشود، در نتیجه لایهنشانی در فشارهای پایینتر قابل انجام میشود. روش مغناطیسی در مقایسه با سایر روشها، قابلیت لایهنشانی در مقیاس بزرگ را داراست و برای کاربردهای صنعتی بهطور گسترده استفاده میشود [۶]. در شکل ۳ شماتیکی از این روش نشان داده شده است.

شکل ۳- نمایی از روش کندوپاش مغناطیسی

شکل ۳- نمایی از روش کندوپاش مغناطیسی

- روش RF

از این روش برای لایهنشانی پوششهایی که نارسانا و نیمهرسانا هستند، استفاده میشود. در مواردی که ماده هدف رسانا نیست یا رسانای خوبی نیست، ممکن است روی سطح آن بار مثبت تجمع یابد و این بار مانع برخورد یونهای مثبت گاز به سطح هدف شود و در نتیجه، سرعت لایهنشانی کاهش یابد. برای حل این مشکل به جای اعمال جریان DC، جریانی AC با فرکانس بالا (۱۳٫۵۶ MHz) به هدف و زیرلایه اعمال میشود تا بار مثبت روی هدف تجمع نیابد [۷].

- روش کندوپاش واکنشی

در روش کندوپاش واکنشی از گاز واکنشپذیر بهصورت ترکیبی با ماده هدف برای تشکیل لایههای غیرفلزی و ترکیبی استفاده میشود [۸].

- بازار داخلی دستگاه کندوپاش

دستگاه لایهنشانی کندوپاش، ابزاری منحصربهفرد برای تولید طیف وسیعی از لایههای نازک بر روی زیرلایههای مختلف است که خوشبختانه فرایند تولید آن در کشور ما وجود دارد و دارای بازار خوبی است که در ادامه به شرکتهای تولیدکننده این دستگاه میپردازیم:

- شرکت یارنیکان صالح[6]

دستگاه کندوپاش DC رومیزی

شرکت یارنیکان صالح دستگاه لایهنشانی کندوپاش رومیزی جهت ساخت ادوات اپتیکی، نانوالکتریک و میکروالکترونیک و رسوبدهی لایههای فلزی برای فرایندهای آزمایشگاهی با مشخصات فنی زیر تولید میکند. این تجهیزات قابلیت استفاده از مادههای هدف گوناگون مانند آلومینیوم، کروم، کبالت، مس، طلا، نقره، پلاتین و تیتانیوم را دارند [۹].

| مدلهای دستگاه | Epsillon+ | Epsillon |

| منبع تغذیه | منبع تغذیه DC ۱۵۰ وات | منبع تغذیه DC ۱۵۰ وات

منبع تغذیهای پالسی ۱۰۰ وات (ولتاژ قابل تنظیم) |

| سامانه پلاسمایی | ||

| مکانیزم پوششدهی | کندوپاش DC | |

| میزان خلأ | تور | |

| سیستم کنترل | HMI-PLC | |

| پمپ خلأ | پمپ روتاری | |

| خلأسنج | پیرانی | |

| شیرهای ورودی و خروجی | دارای شیرهای سوزنی، هوادهی و ورود گاز برقی | |

| چمبر | استوانهای شکل ساخته شده از شیشه با قطر ۱۵۰ میلیمتر | |

| سایر خصوصیات | ضخامتسنج کریستالی، شیرکنترل جریان، منبع کندوپاش ۲ اینچی | |

- دستگاه کندوپاش DC/Rf

سامانه لایهنشانی کندوپاش DC و Rf طراحی و ساخته شده توسط شرکت یارنیکان صالح دارای قابلیتهای زیر است:

- فشار نهایی محفظه با دام سرد نیتروژن و سرعت پمپ کردن ۲۰۰ L/S: کمتر از 6 mbar

- انجام فرایند تخلیه و لایهنشانی بهصورت کنترل شده

- گرم کردن محفظ توسط سیستم تابشی تا دمای ۱۵۰

- خواندن نرخ و ضخامت لایه با دقت ۲

- امکان چرخش نگه دارنده زیرلایه (به سفارش مشتری)

- خنکسازی زیر لایهها هنگام لایهنشانی

- دارای دو مسیر تخلیه سامانه – مسیر مستقیم و پشتی (Roughing & Backing)

رک سامانه:

برای راهاندازی و کنترل سامانه خلأ از رک استفاده میشود. نمایشگر دستگاهها، کلیدهای روشن/خاموش و کلیدهای کنترلی کار با دستگاهها در آن قرار دارد. رک سامانه درست در کنار میز قرار دارد و ارتفاع آن مناسب برای کار کاربر است. امکان جابجایی رک با استفاده از چرخهای آن بهراحتی برای کاربر امکانپذیر است. قسمتهای مختلف رک عبارتند از:

سامانه نشاندهنده وضعیت سیستم: در این سامانه وضعیت روشن یا خاموش بودن پمپها، شیرهای مسیر مستقیم، پشتی و شیر دروازهای نمایش داده میشود. وضعیت هوای فشرده و آبهای ورودی هر یک از دستگاهها بهطور جداگانه در این قسمت نمایش داده میشود.

منبع ولتاژ:DC برای ایجاد پلاسما از این منبع استفاده میشود. دستگاه موردنظر منبع ولتاژ ۸۰۰ ولت، ۱ آمپری است. دقت تنظیم ولتاژ دستگاه ۲ ولت است. این دستگاه دارای حفاظتهای اضافه جریان، اضافه ولتاژ و حفاظت در برابر افزایش دما است. همچنین در صورت تغییر بار در حین کار که حاصل آن افزایش یا کاهش ولتاژ خروجی است، دستگاه بلافاصله ولتاژ را به مقدار تنظیم شده توسط کاربر برمیگرداند؛ این دستگاه توسط کارشناسان الکترونیک شرکت ساخته شده است.

ژنراتور RF: مولد پلاسمای RF ساخت شرکت یارنیکان صالح در فرکانس ۱۳٫۵۶ مگاهرتز کار میکند و توان مولد در این سامانه بین ۰ تا ۲۰۰ وات است و قابلیت استفاده در بسیاری از کاربردهای آزمایشگاهی و صنعتی را دارد. در صورت نیاز امکان افزایش توان مولد فوق موجود است.

کنترلکنندههای شیرهای سوزنی: کلیدهای کنترلی شیرهای سوزنی برای تنظیم فشار محفظه به کار میروند.

پنلهای نمایشگرهای فشار: نمایشگرهای فشارسنجها بهصورت دیجیتالی فشارهای پایین و بالا را نمایش میدهند. این نمایشگرها دارای رلههای کنترلی هستند و میتوان برای کنترل فشارهای دلخواه از آنها استفاده کرد.

پنل کنترلر دما: این سامانه دارای گرمکننده تابشی برای عملیات Bakeout برای رسیدن به فشارهای پایین است. دمای محفظه با کنترلر دما قابلتنظیم است.

سامانه خنککننده: این سامانه دارای شیرهای برقی و سنسور آب برای کنترل و تنظیم آب ورودی به قسمتهای مختلف از جمله پمپ دیفیوژن، ضخامتسنج و… است.

اجزای مختلف این محفظه عبارتند از:

پمپ دیفیوژن و دام سردها: این پمپ ساخت شرکت یارنیکان صالح است و با سرعت ۲۵۰ L/S دارای دهانه DN100K است این پمپ به همراه دام سرد آبگرد و نیتروژن مایع فشار محفظه را تا مقدار 6 میلیبار پایین میآورد.

هد ضخامتسنج و نمایشگر آن: هد ضخامتسنج داخل محفظه نصب شده و قابلیت رسیدن به فشار 1 mbar را دارد. کریستال کوارتز MHz ۶ روی این قطعه نصب شده و امکان خنک کردن آن با آب حین لایهنشانی وجود دارد. امکان تنظیم ارتفاع ضخامتسنج از قابلیتهای دیگر آن است. دستگاه ضخامتسنج ساخت این شرکت از دو بخش نمایشگر و نوسانساز تشکیل شده است. خواندن و نمایش ضخامت و نرخ لایهنشانی، ذخیره مشخصات چهار لایه و امکان اتصال به کامپیوتر از قابلیتهای این نمایشگر است. این دستگاه ضخامت nm 0-999 را با دقت 2 اندازهگیری میکند.

شیر سوزنی نیتروژن و آرگون: شیرهای سوزنی ساخت این شرکت قابلیت تنظیم فشار در بازه 1 mbar تا 1 را دارا بوده و بهصورت دستی و موتوری کنترل میشوند. این شیرها دارای فلانج استاندارد DN10KF هستند و قابلیت رسیدن به فشار پایه 1 mbar را دارند.

شیر گازدهی: این شیر بهمنظور شکستن خلأ و وارد کردن گاز نیتروژن به محفظه به کار میرود.

منبع کندوپاش مگنترونی (اسپاترگان): این قطعه توسط کارشناسان این شرکت ساخته شده است و از جمله مشخصات این قطعه قابلیت نصب تارگت ۲ اینچی، دارای نرخ خوردگی بالای تارگت، قابلیت خنکشوندگی با آب و آسان بودن نصب است.

فشارسنج پیرانی: این فشارسنجها قابلیت رسیدن به فشار torr را دارند و فشار ۱ اتمسفر تا میلیبار را اندازهگیری میکنند.

فشارسنج کاتد سرد: فشارسنج قابلیت رسیدن به فشار torr را دارند و فشار را اندازهگیری میکند.

فیدتروی الکتریکی ۴ پین: برای انتقال سیگنال الکتریکی به داخل محفظه خلأ در فشارهای بسیار پایین از این فیدترو استفاده میشود. این فیدترو دارای اتصالات شیشه به فلز است و در فشارهای پایین و دمای بالا کاربرد دارد.

شاتر نمونه: این مجموعه دارای شاتر مغناطیسی و بهصورت موتوری است.

بالابر محفظه: این محفظه دارای بالابر نیوماتیکی است [۹].

مشخصات محفظه:

| حجم | ۱۰ لیتر |

| عملیات سطحی | Glass Bead Blast |

| محدوده دمایی با اورینگهای Viton | ۲۰-۲۰۰ |

| جنس مواد در معرض خلأ | stainless steel 304 |

شکل ۴- دستگاه کندوپاش DC/RF شرکت یارنیکان صالح [۹]

شکل ۴- دستگاه کندوپاش DC/RF شرکت یارنیکان صالح [۹]

- دستگاه لایهنشانی کندوپاش مغناطیسی DC/RF

| میزان خلأ | تور | |

| سیستم کنترل | HMI+PLC | |

| پمپ خلأ | پمپ روتاری و پمپ نفوذی DP150 | |

| خلأسنج | ۲ عدد خلأسنج پیرانی | ۲ عدد خلأسنج کاتد سرد |

| شیرتخلیه | دارای دو شیر تخلیه مستقل | |

دستگاه لایهنشانی کندوپاش مغناطیسی DC/RF کارآمد برای لایهنشانی طیف وسیعی از مواد رسانا و عایق است. در این سیستمها یک میدان مغناطیسی خارجی برای اصلاح پلاسما و افزایش نرخ کندوپاش استفاده میشود. سامانههای لایهنشانی در این حوزه با مدل امگا در ده نوع، طبق جدول زیر، طراحی و ساخته شده است و دارای کاربردهایی در ساخت پوششهای چندلایه، لایهنشانی پوششهای رسانا و غیررسانا بر روی زیرلایههای مختلف در مقیاس بزرگ است. مشخصات فنی این سیستم در جداول زیر آمده است [۹].

| شیرهای ورودی و خروجی | شیرهای سوزنی، هوادهی، مستقیم، پشتی و خلأ بالا |

| محفظه | استوانهای شکل ساخته شده از فولاد زنگ نزن |

| بیشینه دمای سیستم گرمایش زیر لایه | تا ۱۵۰ درجه سانتیگراد |

- شرکت مهندسی تجهیزات پیشرفته آدیکو[7]:

- کندوپاش مغناطیسی رومیزی:

مشخصات فنی کندوپاش مغناطیسی تولید شرکت آدیکو به شرح زیر است [۱۰]:

| محفظه شیشهای | Super sputter coater: 200*306 cm

Lab sputter coater: 200*215 cm Fast sputter coater: 150*120 cm |

| پمپ توربومولکولی | Super sputter coater: 80 L/s

Lab sputter coater: 80 L/s Fast sputter coater: ندارد |

| پمپ روتاری دو مرحلهای | 160 L/m |

| مرحله چرخشی | Super sputter coater, Lab sputter coater: O

Fast sputter coater: N |

| موقعیت گان اسپانتر | Super sputter coater: پایین

Lab sputter coater: پایین/بالا Fast sputter coater: بالا |

| Thickness Measuring Crystal | :Lab sputter coater, Super sputter coater دارد

Fast sputter coater: ندارد |

| منبع تغذیه DC | 200 mA |

| منبع تغذیه RF | Super sputter coater, Lab sputter coater: O

Fast sputter coater: N |

| فرایندهای همراه کندوپاش | Super sputter coater: دارد

Fast sputter coater, Lab sputter coater: ندارد |

| کاتدهای با قطر دو اینچ | Super sputter coater: 3

Fast sputter coater, Lab sputter coater: 1 |

| کنترل فلوجرم | Super sputter coater: Y

Lab sputter coater: O Fast sputter coater: N |

| صفحه لمسی تمام رنگی PLC | Super sputter coater, Lab sputter coater: Y

Fast sputter coater: N |

- شرکت سامانه تجهیز دانش[8]:

دستگاه لایهنشانی کندوپاش مغناطیسی:

این دستگاه، دارای سه مدل به نامهای S1 (تک کاتده)، S3T4BR (سه کاتده) و S7P (هفت کاتده) است. مشخصات فنی دستگاه ساخته شده توسط این شرکت به شرح زیر است [11].

| تعداد کاتد | سه کاتد ۲ یا ۴ اینچ بسته به سفارش |

| پمپ خلأ | متوسط: پمپ پرهای مکانیکال |

| سیستم ایجاد خلأ بالا از خلأ | بالا: پمپ توربومولکولار |

| متوسط | سیستم استاندارد بکینگ و رافینگ با استفاده از ۳ شیر خلأ بالا برقی |

| میزان خلأ | ۵-۱۰ میلی بار |

| جابجایی تارگت | حرکت خطی بهصورت مستقل |

| جابهجایی تارگت | حرکت خطی |

| جابهجایی نمونهگیر | گرم شدن و دوران نمونهگیر |

| توان | ۱۰۰۰ وات |

| برق ورودی | ۳ فاز، جریان متناوب، ۲۳۰ ولت |

- شرکت پوششهای نانوساختار[9]:

دستگاه لایهنشانی کندوپاش رومیزی:

دستگاه لایهنشانی کندوپاش رومیزی بهعنوان محصولی از شرکت پوششهای نانوساختار ابزاری منحصربهفرد برای تولید طیف وسیعی از لایههای نازک بر روی زیر لایههای مختلف است. این دستگاه دارای کاربردهایی در ساخت انواع سنسورهای لایهنازک و سلولهای خورشیدی، ساخت ادوات اپتیکی، نانوالکتریک و میکروالکترونیک، آمادهسازی نمونههای میکروسکوپ الکترون و مشخصات فنی زیر است [۱۲] و در شکل ۵ تصویری از آن نشان داده شده است.

| مدلهای دستگاه | DSR1 | DST1 | DST2-T | DST3 |

| منبع کندوپاش | یک کاتد ۲ اینچ | یک کاتد ۴ اینچ | دو کاتد ۲ اینچ | سه کاتد ۲ اینچ |

| منبع تبخیر حرارتی | * | |||

| پمپ خلأ روتاری | * | * | * | |

| پمپ خلأ توربوملکولار | * | با ظرفیت ۶۰ لیتر بر ثانیه | با ظرفیت ۳۰۰ لیتر بر ثانیه | با ظرفیت ۳۰۰ لیتر بر ثانیه |

| پمپ پشتیبان دیافراگمی | * | |||

| میزان خلأ نهایی | ۳ تور | 9 تور | 2 تور | 2 تور |

| منبع تغذیه | DC،80 وات | RF،300 وات | DC،1000 میلیآمپر | DC،1000 میلیآمپر |

| ابعاد | ۴۵*۵۰*۳۷ سانتیمتر | ۵۰*۶۵*۵۱ سانتیمتر | ۵۰*۶۰*۴۷ سانتیمتر | ۵۰*۶۰*۴۷ سانتیمتر |

| ابعاد محفظه (قطر داخلی*ارتفاع) | ۱۴۰*۱۷۰ میلیمتر | ۲۰۰*۳۰۰ میلیمتر | ||

| محفظه | از جنس شیشه پیرکس | |||

| سایر خصوصیات | تنظیم فشار داخل محفظه توسط شیر سوزنی | نگهدارنده زیرلایه با قابلیت چرخش | صفحهنمایش لمسی | |

شکل ۵- دستگاه کندوپاش مدل DSR1

- بازار خارجی دستگاه کندوپاش

با توسعه فناوری نانو و صنعتی شدن آن در کشورهای پیشرفته جهان، صنایع به دنبال ساخت دستگاههایی پیشرفته هستند. با توجه به تقاضای مشتری، روش کندوپاش از جمله روشهای پرکاربرد در صنعت پوششدهی است. در ادامه به بررسی تولیدات دستگاههای پوششدهی کندوپاش خارجی میپردازیم:

- شرکت [10]Soleras Advanced Coatings:

شرکت Soleras سیستمهای Sputtering که دارای استانداردهای لازم برای صنعت هستند را بهصورت مجموعهای با عملکرد فنی آسان و کارایی بالا در بلندمدت ارائه میکند [۱۳].

- شرکت PVD Products[11]:

شرکت PVD Products، انواع سیستمهای کندوپاش مغناطیسی با کیفیت بالا، جهت ایجاد لایههای نازک با قطر ۳۰۰ میلیمتر، مورداستفاده در صنایع الکترونیک را تولید میکند. این سیستم بهوسیله مجموعهای از منابع، DC و Rf بهصورت جداگانه یا در حالت همپوشانی عمل میکند تا انواع متنوعی از فیلمها را تولید کند.

سیستم کندوپاش مغناطیسی، تولید شرکت PVD Proces با استفاده از میدان مغناطیسی شیبدار فعالیت میکند. این سیستم دارای سنسورهای خلأ، سیستم آبوهوایی چندمنظوره (بهمنظور خنکسازی) و قفل ایمنی است، این سیستم میتواند از طریق کامپیوتر و یا دستی کنترل شود و قابلیت کار کردن در دمای ۹۵۰ درجه سانتیگراد یا بالاتر را داراست [۱۴]. در ادامه برخی از دستگاههای این مجموعه معرفی شدهاند.

- سیستم کندوپاش مغناطیسی داخلی

این نوع سیستم کندوپاش دارای ۵ منبع میدان مغناطیسی شیبدار و دیافراگم پنوماتیک و جریان RF است [۱۴] و تصویر آن در شکل ۸ نشان داده شده است

شکل ۶- سیستم کندوپاش مغناطیسی داخلی

شکل ۶- سیستم کندوپاش مغناطیسی داخلی

- سیستم کندوپاش مغناطیسی/پرتو الکترون همراه با قفل ایمنی

این سیستم کندوپاش را میتوان برای اسپاتر کردن از بالا و پایین یا اطراف بهصورت متمرکز و نقطهای یا معمولی استفاده کرد. این سیستم دارای ۳ منبع میدان مغناطیسی شیبدار، منبع تغذیه RF، DC و منبع ترکیبی RF/DC، قفل امنیتی، مانیتورهای نرخ کریستال کوارتز (ضخامت سنج) و کنترل کامل سیستم بهصورت اتوماتیک است [۱۴].

شکل ۷- سیستم کندوپاش مغناطیسی/پرتو الکترون همراه با قفل ایمنی

- سیستم کندوپاش مغناطیسی با پوششدهی دوسر

سیستم کندوپاش با پوششدهی دوسر توانایی کنترل تعداد لایهها در رشد فیلم را دارد و توسط کامپیوتر چرخش موتور را کنترل میکند [۱۴].

شکل ۸- سیستم کندوپاش مغناطیسی با پوششدهی دوسر

- سیستم کندوپاش UHV

شکل ۹- سیستم کندوپاش UHV

این سیستم دارای ۴ مگنترون در خط Z که با خطوط پرتو سنکترون ادغام میشود. حداکثر دمای بخار ۱۲۰۰ درجه سانتیگراد است [۱۴].

- شرکت Kolzer[12]:

سیستمهای کندوپاش این شرکت دارای ویژگیهای زیر است:

چرخه زمانی سریع، توان تولید بالا با انرژی کم، بهرهوری بالا تنها با یک اپراتور، دارای سیستمعامل ویندوز و توانایی اتصال به اینترنت، جنس بدنه اتاقک از فولاد، سازگار با محیطزیست، دارای فضای ذخیرهسازی دادهها و دارای منبع پلاسما است. سیستمهای این شرکت دارای خدمات دو سال گارانتی است [۱۵].

سیستم Horizontal range DGK® سیستمی جمعوجور و کم حجم که روش استفاده از آن آسان است. این سیستم سرعت و بهرهوری بالایی دارد و جایگاه ویفر در اندازههای استاندارد زیر ارائه میدهد [۱۵]:

- DGK24″ 610 mm

- DGK36″ 1000 mm

- DGK48″ 1200 mm

- DGK63″ 1600 mm

- DGK72″ 1800 mm

- DGK100″ 2500 mm

شکل ۱۰- سیستم Horizontal range DGK®

- سیستم Vertical range MK®:

سیستم Vertical range MK از دو بار بارگیری مستقیم و سیستم درب تخلیه وابسته به نرمافزار ویندوز تشکیل شده است، تمام فرایند تولید سریع و بیسروصدا است. در این سیستم جایگاه ویفر با اندازههای استاندارد زیر ارائه میشود [۱۵]:

- MK48″ 1.250 mm

- MK63 1.600 mm

- MK72″ 1.800 mm

شکل ۱۱- سیستم Vertical range MK®

———————–

- خلاصه مدیریتی

کندوپاش بهعنوان یکی از روشهای لایهنشانی فیزیکی در مقایسه با سایر روشهای لایهنشانی به علت قابلیت لایهنشانی در مقیاس بزرگ و همچنین قابلیت کنترل نوع لایهنشانی، نسبت به سایر روشهای لایهنشانی برای کاربردهای صنعتی موردتوجه بیشتری قرار گرفته است. یکی از نقاط ضعف این روش سرعت پایین لایهنشانی است که بهمنظور افزایش نرخ لایهنشانی از روشهایی مانند کندوپاش مغناطیسی استفاده میشود. امروزه با گسترش فناوری نانو، این سیستم در سنتز و تولید پوششهای نانومتری در صنعت کاربرد فراوانی پیدا کرده است. خوشبختانه این روش با توجه به استقبال صنعتگران در حوزههای مختلف، در کشور ما نیز درحالتوسعه و پیشرفت است.

————————————

- مراجع:

[1] Greene, Joseph E. “Tracing the recorded history of thin-film sputter deposition: From the 1800s to 2017.” Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films 35.5 (2017): 05C204.

[2] Sproul, William D., and Michael E. Graham. “Method for sputtering compounds on a substrate.” U.S. Patent No. 5,942,089. 24 Aug. 1999.

1394، مرکز نشر دانشگاهی «کتاب مبانی لایهنشانی و آنالیز نانوساختار»، جهانبخش مشایخی [3]

[5] Drummond, Geoffrey N., and Richard A. Scholl. “Enhanced reactive DC sputtering system.” U.S. Patent No. 5,718,813. 17 Feb. 1998.

[6] Teer, Dennis G. “Magnetron sputter ion plating.” U.S. Patent No. 5,556,519. 17 Sep. 1996.

[7] Nowicki, R. S. “Properties of rf‐sputtered Al2O3 films deposited by planar magnetron.” Journal of Vacuum Science and Technology 14.1 (1977): 127-133.

[8] Berg, Sören, and Tomas Nyberg. “Fundamental understanding and modeling of reactive sputtering processes.” Thin solid films 476.2 (2005): 215-230.

[9] www.ynsaleh.ir

[10] www.adeeco.ir

[11] www.satalab.co

[12] www.pvd.ir

[13] www.soleras.com

[14] www.pvdproducts.com

[15] www.kolzer.com

==========================

[1] Sputtering

[2] Diod sputtering

[3] Magnetron sputtering

[4] Rf Sputtering

[5] Reactive sputtering

[6] www.ynsaleh.ir

[7] www.adeeco.ir

[8] www.satalab.co

[9] www.pvd.ir

[10] www.soleras.com

[11] www.pvdproducts.com

[12] www.kolzer.com

———————————————————————

تهیه و تنظیم:

- گروه صنعتی کاربردهای فناوری نانو در صنعت برق و انرژی

بخش ترویج صنعتی ستاد توسعه فناوری های نانو و میکرو

====================================================================================

[جهت دسترسی به گزارش نهایی محصولات و شرکتهای دارای گواهی نانومقیاس ستاد توسعه فناوریهای نانو و میکرو به «کتب مرجع محصولات و تجهیزات نانو و صنعت» به نشانی (INDnano.ir/category/book) مراجعه کنید]

[همچنین برای دانلود فایل PDF کلیه گزارشات بهمراه جزئیات، به بخش گزارش های صنعتی پایگاه اینترنتی رسانه تخصصی نانو و صنعت (www.INDnano.ir/category/report) مراجعه نمایید]

====================================================================================